全部

293

293

0

0

本系列淬火炉设计为周期作业式,额定温度为1300℃,可供一般金属工作在空气中淬火、正火、退火及陶瓷、金属工件在空气中高温烧结之用。

340

340

0

0

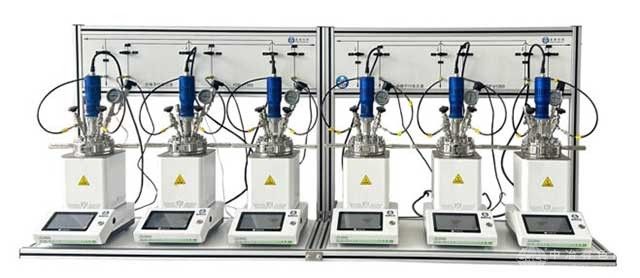

两工位一体平行磁子搅拌反应釜是一款适用对比平行实验,催化剂筛选,异温异压对比实验的反应釜,体积小巧,开合方式有法兰螺栓开合或一拧快开,一体式框架,独立控制,釜可独立运行。保证实验过程中的安全性能。多台釜同时进行实验,能够为相同实验反应物质提供不同的温度、压强、转速,每台釜配备单独加热、搅拌、控制系统,其控温系统升温快,热匀性好,控温精准(±1),实验数据反应精确。

241

241

0

0

旋转升降双层玻璃反应釜的工作原理是:通过双层反应釜夹层,注入高温或低温的(加热或冷却)循环液,对反应釜内物料进行恒温加热或制冷,物料在反应釜内进行反应(分解和化合),并能控制反应浴液的蒸发、回流和收集的速度,反应完毕后,釜内剩余物料从釜底的出料口放出,操作极为方便。内层溶器放置反应物料同时可抽真空和调速搅拌使反应物料在减压条件下,进行气化、蒸发对物料进行浓缩和提纯。夹层可导入冷冻液、水和高温液(按程序交替使用)对物料进行升温、冷却或冻结。

295

295

0

0

SCR脱硫脱硝固定床是为脱硫脱硝反应而设计的一套反应装置,是为了检验催化剂在不同的温度、压力下的效果,提高实验的效率,降低时间投入;特别是在电厂、石油化工行业应用广泛;

347

347

0

0

二氧化碳加氢制甲醇装置,二氧化碳多场协同催化加氢合成液体燃料的装置及方法,用于将二氧化碳和氢气的气体混合物与催化剂接触以合成液体燃料,液体燃料为常温下是液体的碳氢化合物及其混合物。该装置可在反应单元所在区域产生一个协同复合场,协同复合场包括热场、微波场、超声波场和电场中的至少两种,合成的液体燃料多为汽油或航空燃油,具有较高的经济价值,并且反应温度较低,二氧化碳的转化率较高,并且对航空燃油有较高的选择性。

343

343

0

0

生物质热解固定床反应器是化工反应中最常用的一种设备,其中反应器内填加固体催化剂(催化剂可为粒状、条状、球状、中孔状、三叶草状等形体),普通情况是将催化剂填装在反应管中部,由支撑架和不锈钢丝网,耐热硅酸铝棉铺垫,在催化剂上部再用耐热棉铺压,原料从预热器将液体原料加热气化后进入反应器上部,成气相与热催化剂接触反应,如果原料是气休仅预热即可进入反应器。

346

346

0

0

中试常压升降翻转反应釜 该系列高压釜是釜鼎科技近年来研制的产品,它综合了众多高压釜的优点,具有 外型美观、结构紧凑、操作方便等特点,釜体与釜盖间采用快开盖结构,短时间内便可打开;釜盖上设有手摇旋转结构,可绕水平线旋转大于 120 角度,便于清洗釜内残物。该产品投放市场以来,深受广大科研人员的喜爱,是目前为理想的化学试验装置。

358

358

0

0

小试常压升降翻转反应釜 该系列高压釜是上海釜鼎科技有限公司近年来研制的产品,它综合了众多高压釜的优点,具有 外型美观、结构紧凑、操作方便等特点,釜体与釜盖间采用快开盖结构,短时间内便可打开;釜盖上设有手摇旋转结构,可绕水平线旋转大于 120 角度,便于清洗釜内残物。该产品投放市场以来,深受广大科研人员的喜爱,是目前为理想的化学试验装置。

324

324

0

0

釜鼎科技FDGDC系列为微型固定床系列,该反应器系统广泛适用于气固相或滴流条件下催化剂及反应工艺条件的各类评价,包括催化剂筛选、多元催化剂的组成筛选和优化、反应条件 及工艺优化、催化剂寿命考察等。釜鼎FDGDC系统亦可根据用户实验条件和科研方向定制设计的反应器系统,贴合最终用户的实际应用需求。

292

292

0

0

一气一液固定床反应器(硫化氢氢化)应用于氢化反应加氢反应。氢气密度较轻、气液混合较难,易燃易爆,要做好气体报警、相关设备要做能达到防爆等级。H2S气体无色剧毒,对常规金属有腐蚀作用,所以反应管选用哈氏合金材质,保证了反应器的耐用性。

364

364

0

0

本装置由50L主反应釜、冷凝管,真空泵,油浴加热器,20L收集罐,恒温水槽等构成,是一款聚碳酸酯中试反应装置。

345

345

0

0

三气一液固定床(二氧化碳加氢合成甲醇)应用于催化加氢,甲醇重整制氢,甲醇裂解制氢等反应。加氢反应是科研的新兴方向、在新能源利用、石化已经开始了大规模研究,氢气密度较轻、气液混合较难,易燃易爆,要做好气体报警、相关设备要做能达到防爆等级。常见的就是催化加氢反应;

298

298

0

0

中试立式反应釜是一款应用于各大工艺过程模拟以及产业流程化模拟的小试或者中试的小型高压反应设备。该釜的形式是固定釜,盖升降釜体,方便前端进料、后端处理,方便设备拆卸和出料。控制系统可PLC集成,实现实现过程的自动化或半自动化,设备可设置记录显示温度、压力、转速、计时等功能,并配备数据导出功能自动生成温度、压力、时间等关联曲线。

305

305

0

0

立式反应釜是一款应用于各大工艺过程模拟以及产业流程化模拟的小试或者中试的小型高压反应设备。该釜的形式是固定釜,盖升降釜体,方便前端进料、后端处理,方便设备拆卸和出料。控制系统可PLC集成,实现实现过程的自动化或半自动化,设备可设置记录显示温度、压力、转速、计时等功能,并配备数据导出功能自动生成温度、压力、时间等关联曲线。

296

296

0

0

机械搅拌分体平行反应釜(电加热)是一款适用对比平行实验,催化剂筛选,异温异压对比实验的反应釜,体积小巧,开合方式有法兰螺栓开合或一拧快开,一体式框架,独立控制,釜可独立运行。保证实验过程中的安全性能。多台釜同时进行实验,能够为相同实验反应物质提供不同的温度、压强、转速,每台釜配备单独加热、搅拌、控制系统,其控温系统升温快,热匀性好,控温精准(±1),实验数据反应精确。

359

359

0

0

分体平行磁子搅拌反应釜是一款适用对比平行实验,催化剂筛选,异温异压对比实验的反应釜,体积小巧,开合方式有法兰螺栓开合或一拧快开,一体式框架,独立控制,釜可独立运行。保证实验过程中的安全性能。多台釜同时进行实验,能够为相同实验反应物质提供不同的温度、压强、转速,每台釜配备单独加热、搅拌、控制系统,其控温系统升温快,热匀性好,控温精准(±1),实验数据反应精确。

301

301

0

0

微型釜/桌面机械搅拌反应釜(远程控制版)是一款适用于实验室的高压微型釜,体积小巧,操作简单。一体化加工釜体,提高了釜体承压能力和安全系数,浇铸式加热模块和AI-PID控温系统升温快,可程序段升温,控温精准(±1℃),实验数据可同步实时显示,远程控制启停,危险报警。

325

325

0

0

聚酯桌面式反应釜为500ml不锈钢反应釜,设计温度300℃,设计压力10MPa。主要用于聚酯反应,可实现在线穿刺进料,隔绝空气对物料的影响。采用桌面式结构,体积小巧,便于移动。智能触摸屏实时显示并控制釜内温度、压力、搅拌等数据,快捷高效,同时设有 USB 接口,大容量存储数据,能将反应过程中的温度、转速等参数输出为报表,通过U盘下载或通过远程控制导出。配置有冷凝管、收集罐。主要应用于聚酯式的工艺模拟,可提供客户需要的一站式非标定制化解决方案。

303

303

0

0

微型釜/桌面机械搅拌反应釜是一款适用于实验室的高压微型釜,体积小巧,操作简单。一体化加工釜体,提高了釜体承压能力和安全系数,浇铸式加热模块和AI-PID控温系统升温快,可程序段升温,控温精准(±1℃),实验数据反应精准可USB导出。

275

275

0

0

微型/桌面磁子搅拌反应釜是一款适用于实验室的高压微型釜,体积小巧,操作简单。一体化加工釜体,提高了釜体承压能力和安全系数,浇铸式加热模块和AI-PID控温系统升温快,可程序段升温,控温精准(±1℃),实验数据反应精准可USB导出。

287

287

0

0

水热合成反应釜又称聚合反应釜,高压消解罐、压力溶弹、消化罐、水热合成釜等。水热合成反应釜是一种能分解难溶物质的密闭容器。可用于原子吸收光谱及等离子发射等分析中的溶样预处理;也可用于小剂量的合成反应;还可利用罐体内强酸或强碱且高温高压密闭的环境来达到快速消解难溶物质的目的。

中冶有色为您提供最新的有色金属冶金设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日