更好的分离和萃取效率,选用高分子

复合材料终身解决物料强腐蚀问题,全新的结构设计不拆轴承更换堰板尺寸,可用于电池回收,

湿法冶金行业等。

一.萃取原理

用溶剂从液体混合物中提取其中某种组分的操作称为液/液萃取。萃取是利用溶液中各组分在所选用的溶剂中溶解度的差异,使溶质进行液液传质,以达到分离均相液体混合物的操作。萃取操作全过程可包括:

1.原料液与萃取剂充分混合接触,完成溶质传质过程;

2.萃取相和萃余相的分离过程;

3.从萃取相和萃余相中回收萃取剂的过程。通常用蒸馏方法回收。

现以提取含有A、B两组分的混合液中的A组分为例说明萃取操作过程。选用一种适宜的溶剂S,这种溶剂对欲提取的组分A应有显著的溶解能力,而对其它组分B应是完全不溶或部分互溶(互溶度越小越好)。所选用的溶剂S称为萃取剂。待分离的混合液(含A+B)称为原料液,其中被提取的组分A称为溶质,另一组分B(原溶剂)称为稀释剂。

萃取过程的三个步骤:

(1)首先将原料液(A+B)与适量的萃取剂S在混合器中充分混合。由于B与S不互溶,混合器中存在S与(A+B)两个液相。进行搅拌,造成很大的相界面,使两相充分接触,溶质A由原料液(稀释剂B)中经过相界面向萃取剂S中扩散。这样A的浓度在原料液相中逐渐降低,在液相S中逐渐增高。经过一定时间后,两相中A的浓度不再随时间的增长而改变,称为萃取平衡。

(2)在充分传质后,由于两液相有密度差,静置或通过离心作用会产生分层,以此达到分离的目的。以萃取剂S为主,并溶有较多溶质A的一相称为萃取相,以E表示;以稀释剂B为主并含有少量未扩散的溶质A的一相称为萃余相,以R表示。

(3)通常用蒸馏的方法回收S。脱除S后的萃取相称为萃取液;脱除S后的萃余相称为萃余液。

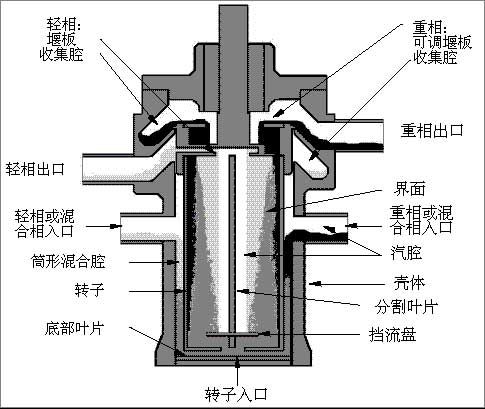

二.工作原理

该机集混合与分离于一体,结构紧凑。借助离心力加速具有比重差的液-液两相的分离。

CTX离心萃取分离机工作原理图

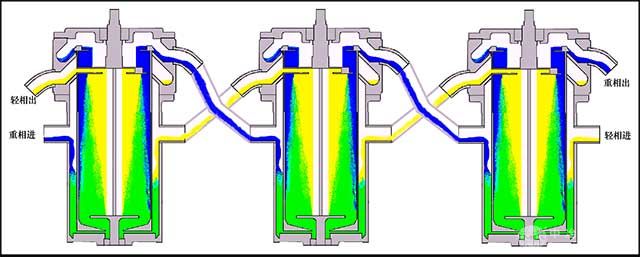

不融合的两个液相分别自两个进料管口进入转子的外腔,借助转子的旋转而快速混合。混合后的液体通过转子底部的通道进入转子内部。具有自吸泵功能的转子内部分为四个竖直的腔体,进入的液体相互平衡。液体在转子内从下而上流动过程中逐渐分离。

分离区从挡流盘直到轻相堰,保证有足够的时间形成液-液分界面。分离开的液-液相分别通过轻、重相堰汇集到各自的收集腔,并分别由各自出口排出。重相堰板可以在不拆轴承情况下改变堰板直径大小。

三.性能特点

1.占用空间小 —— 电机直接驱动、无传动附件,结构紧凑、节省占地面积和操作空间;

2.适应性能强 —— 与传统的厢式和塔式萃取设备相比,级存留时间短、分相迅速、适应的流

比范围宽;通过调换堰板和变频调速可满足不同密度、不同粘度的液体物料;

3.萃取效率高 —— 相平衡建立快,易于实现单级或多级串联逆流或错流洗涤和萃取;

4.操作性能好 —— 全自动操作,可连续无间断运行,也可小批量多品种使用;

5.投资费用低 —— 机器内容积小,萃取剂、溶剂或洗涤剂耗用最小;

6.密闭性能好 —— 满足防爆以及有毒、有害和易挥发性介质的应用环境和GMP规范;

7.可选配置多 —— 根据不同需要机器可配置防乳化装置、在位清洗机构(CIP)、变频器等。

8.设备转鼓、壳体等主要部件的材料为高分子复合材料,可以终身解决物料强腐蚀性强的问题。

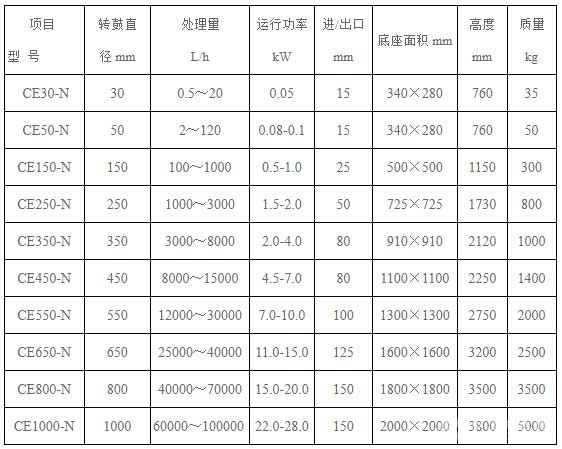

四.技术参数

五.典型应用

1.油水分离、原油的除水

2.溶剂分离

3.食品/饮料/药品2相分离

4.化妆品生产

5.各种溶剂萃取

6.湿法冶金,金属元素的溶剂萃取

7.工业废液的处理:江、河、湖、海水油污染处理,地下水污染的处理

应用范例:

A、用于液—液两相分离;

B、原子能(核燃料废弃物处理);

D、生物化工、生物制药;

E、化学工业、制药、农药化工;

F、生物提取(中药、茶叶、植物等有效成分提取);

G、精细化工(香料、色素提取);

H、石油化工(原油脱水、脱盐)

463

463