全部

706

706

0

0

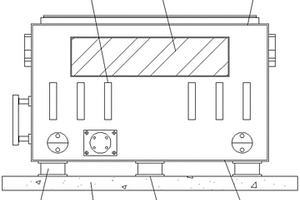

本发明公开了一种锂电池组电动车智能充放电管理终端,包括充电器、智慧充放电控制盒、电机控制器和电池组,所述智慧充放电控制盒包括充电管理器和放电管理器,所述充电器通过充电管理器连接电池组,电池组还通过放电管理器连接电机控制器。本发明的有益效果是:1.可透过与电池组及充电器连接,对电动摩托车充放电进行分析,当车辆充放电参数超出设定值,智能充放电装置会强制停止其充放电,加强车辆充放电安全性;2.车辆充放参数可透过WEB,APP等系统设置亦可远程透过WEB,APP手动强制开关车辆充放电状态。

913

913

0

0

本发明涉及一种锂电池用常温无粘性密封胶黏剂,包括以下质量百分比的原料:聚苯乙烯5~25%、聚二烯5~25%、苯乙烯、丁二烯共聚物5~15%、石油树脂5~10%、填料1~5%、溶剂40~60%、引发剂0.5~1%;该胶黏剂在常温下对聚丙烯无粘性,高温高压下会对聚丙烯产生粘结力,能耐电解液的浸泡和腐蚀;该胶黏剂的制备方法,包括以下加工步骤:称物料;将全部的苯乙烯、丁二烯共聚物、石油树脂、溶剂总量30~50%的溶剂和引发剂总量30~50%的引发剂加入第一反应釜,升温至95~105℃恒温反应20~40分钟;将全部的聚二烯、剩余的引发剂和溶剂加入第二反应釜,混合成混合液,将混合液滴到第一反应釜;恒温反应1.5~2.5小时,将全部的聚苯乙烯和填料加到第一反应釜,搅拌均匀,即得成品;该方法工艺简单,生产效率高。

796

796

0

0

本发明公开了一种具有极高强度的含双相α+β的镁锂合金及其加工工艺,按重量百分比计,合金的组成为:Li:6.0‑9.0wt.%,Bi:1.0‑2.0wt.%,In:1.0‑3.0wt.%,Si:0.2‑0.4wt.%,Zr:0.1‑0.2wt.%,Fe:0.2‑0.4wt.%,Al:0.2‑0.4wt.%,余量为镁。该铸造合金在氩气的保护下感应熔炼,冶炼加工方法简单,生产成本比较低。可以将合金的力学性能提高30%以上。耐较高的使用温度,在100度下使用没有明显的力学性能衰退现象。使得合金在需要器件轻量化的场合有了进一步的具体应用,便于工业化大规模应用。

746

746

0

0

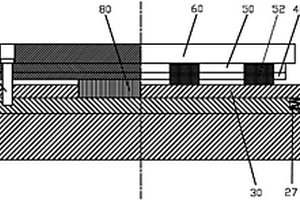

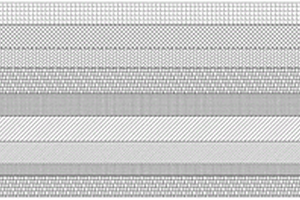

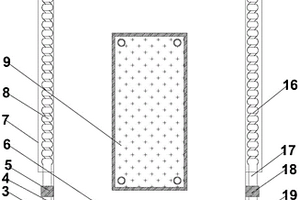

负极极片,包括依次涂覆在集流体表面上的底涂层、中涂层及上涂层,底涂层、中涂层和上涂层由包括负极活性物质、导电剂、增稠剂和粘结剂的浆料涂覆而成;所述底涂层和中涂层中的粘结剂为水系浆料粘结剂,且中涂层中粘结剂的含量小于底涂层中粘结剂的含量,所述上涂层中的粘结剂为溶剂型浆料粘结剂。本发明的油系水系混涂负极可以使负极极片具有较高的剥离强度,解决了电池循环过程中极片膨胀问题,高温存储膨胀性,延长了锂离子电池的循环寿命。

661

661

0

0

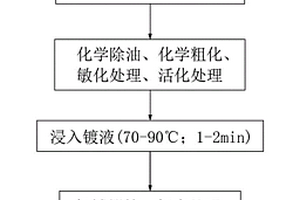

本发明提供一种锂离子电池负极极片的制备方法,包括以下步骤:1)将碳素材料与硅基材料均匀混合得到复合材料,且所述复合材料中碳素材料的质量分数为90%‑95%;2)对所述复合材料依次进行化学除油、化学粗化、敏化处理及活化处理;3)将所述复合材料浸入镀液中,在70‑90℃的温度下进行化学镀1‑2min;所述镀液包括浓度为20‑80g/L的铜盐、10‑150g/L的其它金属盐、100‑300g/L的配位剂、3‑20g/L的还原剂、0.1‑5g/L的晶粒细化剂及1‑10g/L的分散剂;4)进行机械搅拌及超声处理,并将负极集流体浸入所述镀液中进行复合化学镀。

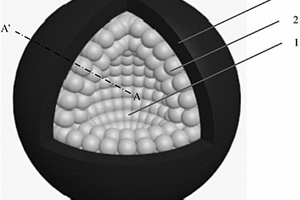

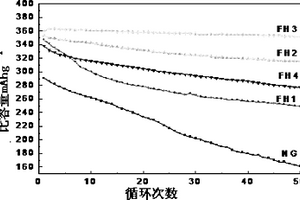

本发明涉及一种空心硅基复合材料、制备方法及锂离子电池。本发明的空心硅基复合材料从内到外依次包括空心腔、碳硅复合层以及包覆碳层,其中,所述碳硅复合层包括二次颗粒硅层和沉积碳层。本发明先将氧化硅和/或硅均匀地粘结在石墨的表面,然后氧化热处理去除掉石墨得到空心结构,再用还原剂还原得到纳米硅,得到由空心腔和二次颗粒硅层组成的空心颗粒,然后在二次颗粒硅层的表面进行原位包覆,最后再进行包覆碳层的包覆,得到空心硅基复合材料。本发明的复合材料作为负极材料制备的电池具有很好循环性能和倍率性能,首次可逆容量在1453.2mAh/g以上,首次库伦效率在87.8%以上,100次循环容量保持率在95.2%以上。

1129

1129

0

0

一种高容量锂电池负极材料的制备方法,所述负极材料通过锡与金属、碳结合形成多相复合体系,不仅保证了材料的高容量,还能缓解充放电过程中,体积膨胀收缩效应。将锡和金属分散在裂解碳体系中,金属起到提高导电性的作用,锡发挥高容量的特性,裂解碳提供机械支撑,稳定材料的结构。本发明的锡碳复合负极材料压实密度高、加工性能良好、导电性高、首次效率高、循环稳定性优异。本发明提供的负极材料的制备工艺简单,原料成本低廉,环境友好无污染,适合工业化生产。

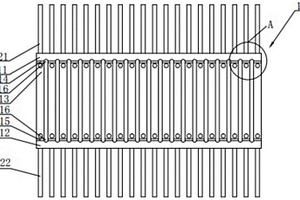

一种锂离子储能集流体材料冲孔成型模具、采用该模具的冲床及模具加工方法。该模具包括下模垫、下模板、卸料板、设有冲针的背板、第一上模压板和第二上模压板。第二上模压板设有第一导柱,下模垫上设有第二导柱,下模板和卸料板套于第二导柱上,下模板和卸料板中部均设有镶嵌孔,镶嵌孔侧壁设有若干第一嵌槽,每一镶嵌孔内镶嵌有一镶块,各镶块侧面对应于第一嵌槽设有第二嵌槽,另有固定块嵌固于第一嵌槽和第二嵌槽内而将各镶块分别固定于对应的下模板和卸料板上;各镶块和背板套于第一导柱上,各镶块和背板上还分别设有与冲针正对的针孔,冲针直径为0.2~0.45mm。由于各镶块和背板上的针孔可同时线切割钻孔而成,位置精度和孔的同心度高,模具精度高。

898

898

0

0

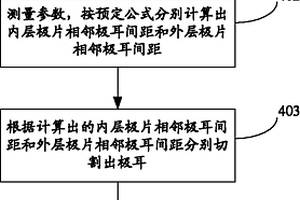

本发明公开了一种锂离子电池电芯卷绕方法,包括以下步骤:A.准备电芯材料;B.测量参数,按预定公式分别计算出内层极片相邻极耳间距和外层极片相邻极耳间距;C.根据计算出的内层极片相邻极耳间距和外层极片相邻极耳间距分别切割出极耳;D.将切割出极耳的内层极片、切割出极耳的外层极片和隔膜按预定顺序置放,然后卷绕成电芯。本发明由于先分别计算出内层极片相邻极耳间距和外层极片相邻极耳间距,并根据计算结果分别切割内层极片极耳和外层极片极耳后,再将其卷绕成电芯,可精确确定极耳位置,不仅节省了工作时间,也节约了大量人力,提高了工作效率。

1085

1085

0

0

一种聚合物锂电池生产工艺,包括以下生产流程:配料~制片~卷绕~卷芯烘烤~卷芯浸入电解液~封装~化成~分容。本发明在封装之前对卷芯进行真空烘烤,热量容易渗透卷芯内部,需要的温度适中,烘烤时间短,提高了卷芯的烘烤效率;本发明在封装之前将卷芯浸入电解液,电解液使用量少,且电解液很容易渗透到卷芯内,极大缩短了电解液浸泡时间,由于电解液使用量少,也降低了材料成本,后续操作也不会造成电解液污染;与现有技术采用海霸泵对单个电芯注液不同,本发明可以同时在电解液中浸泡多个卷芯,显著提高了生产效率;本发明在卷芯浸入电解液之后再封装,因此封装时铝塑包装膜的塑料内层没有经电解液浸泡,可增大封装时的热封强度,降低漏液风险。

799

799

0

0

本发明公开了一种用于锂离子电池制造的涂布机挤压头包括挤压头下唇、间隙垫片和挤压头上唇,通过螺栓固定并在一侧形成挤压缝口,所述挤压头下唇设有两个以上的压力腔,远离挤压缝口的压力腔设有用于进料的进料口;所述挤压头上唇的顶端沿挤压缝口一面为倾斜面,在倾斜面的垂直面设开有缝口调节槽,挤压头上唇的顶端至调节槽下端开设有一排螺纹孔。采用两个以上的压力腔,根据流体力学原理和液体的流延性,经过多腔体的压力均衡作用,使浆料由挤压头缝口挤出时,延缝口线的浆料压力值、高度一致,保证单位时间内的浆料流量一致性。设置螺栓与螺纹孔配合调整缝口调节槽宽度,可以顶出或拉回挤压头上唇端部,达到缩小或增大挤压头缝口间隙的目的。

1025

1025

0

0

本发明涉及一种石墨复合改性的方法,主要包括石墨的氧化改性工艺和石墨的包覆改性工艺。其中,包括石墨的氧化改性工艺进一步包括以下步骤:石墨粉碎球磨;与浓硝酸在一定温度下氧化反应。石墨的包覆改性工艺,进一步包括以下步骤:制备含沥青的表面修饰溶剂;将石墨在表面修饰溶剂中进行包覆;石墨沥青混合物进行热处理。用所制备的复合改性石墨作为活性材料,进一步制备锂离子电池的电极材料。本发明的方法可有效地提高天然石墨的克容量和循环寿命。

868

868

0

0

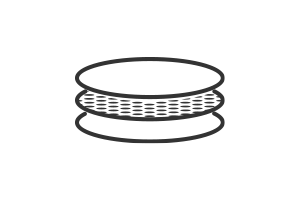

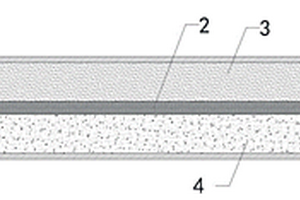

本实用新型涉及电池隔膜技术领域,特别是一种新型锂离子电池湿法高孔隙率隔膜,包括防水层,所述防水层的下表面设置有隔热层,所述隔热层的下表面设置有防火层,所述防火层的下表面设置有第一耐热层。本实用新型的优点在于:通过所述第一隔热层和第二隔热层的设置使得该隔膜结构能够承受较高的温度,并且该隔膜结构还设置有所述防火层,通过玻璃纤维材质的防火层进一步的增强了该隔热结构的耐热性能,从而使得该隔膜结构的耐热性能较为良好,极大的避免了温度过高而可能出现的隔膜融化或破裂的情况,从而保证了隔膜的正常隔离功能,进而避免了因隔膜融化而导致的电极直接接触短路的情况,使得该隔膜结果的安全性能较为良好。

706

706

0

0

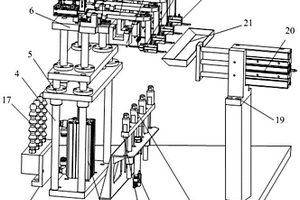

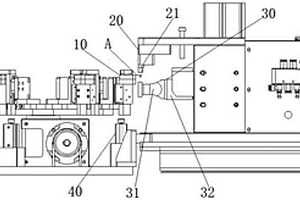

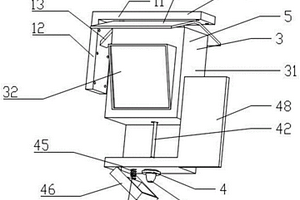

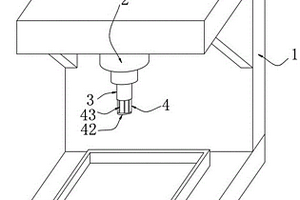

本实用新型提供了一种圆柱锂离子动力电池正极极耳拉力检测装置,包括底板以及设置于底板上的拉力检测机构、短路检测机构,底板上通过导杆和导套设置有升降板,底板上设置有用于控制升降板在竖直方向移动的第一升降气缸,拉力检测机构包括滑板、设置于滑板末端的机械夹臂以及与机械夹臂连接的拉力计,滑板通过滑轨安装于升降板上,升降板上设置有若干个用于控制滑板做平移运动的第一平移气缸,短路检测机构包括若干个正极短路检测头和负极短路检测头,正极短路检测头与负极短路检测头一一对应。本产品可实现自动化对圆柱电池上焊接的正极极耳进行短路测试和焊接情况检测的装置,可检测出因焊接不良导致的不良品,提升生产良品率。

851

851

0

0

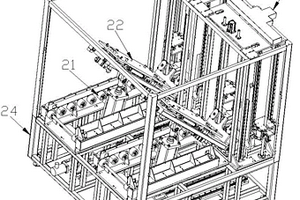

本申请公开一种软包装锂电池的上料装置,该装置包括电芯预处理机、六轴机器人、用于将拘束夹具立起、并配合六轴机器人将电芯抓入拘束夹具的立式上电芯机,以及用于传输拘束夹具的滚筒输送线:空的拘束夹具通过RGV叉入到滚筒输送线,滚筒输送线把空的拘束夹具送到立式上电芯机进行装载待化成的电芯。由于装载电芯时,拘束夹具处于立式位置,拘束夹具中放置电芯的层板处于水平状态,这样上电芯时,层板托住电芯,电芯不会下坠走位,因此,在装载和转运电芯,无需以往常用的名片纸进行兜底;此外,上电芯时,处于水平位置的同一层板之间,左右对称地放置两个电芯变得轻而易举,拘束夹具放置电芯的数量是之前转运工装的一倍,大大提高了生产效率。

704

704

0

0

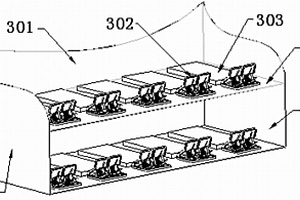

本实用新型公开了一种锂电池化成电源机柜中的电池夹安装结构,该电池夹安装结构包括:电池仓和电池夹;所述电池仓由电池托盘、内侧面板、左侧板和右侧板组成半封闭区域;所述电池夹设置于所述电池托盘外侧,与所述内侧面板方向相对。采用本实用新型电池夹安装结构解除了电池夹操作空间中受电池仓深度和电池仓层间距的约束,使得增加电池夹分布密度只是受电池夹自身高度的影响,从而能够提高电池夹的分布密度。

835

835

0

0

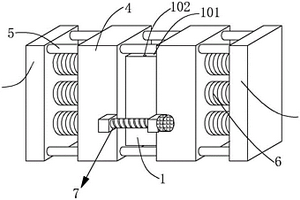

本实用新型涉及电池检测装置技术领域,具体涉及一种圆柱型锂离子电池集流盘焊接拉力测试夹具,用于辅助测试集流盘与卷芯之间的拉力,包括夹持部、第一夹具和第二夹具,所述夹持部位于所述第一夹具和/或所述第二夹具的顶部,所述第一夹具和所述第二夹具相对设置且通过锁紧装置连接为间距可调的整体结构,所述整体结构的底部为由第一夹具底部的侧壁和第二夹具底部的侧壁形成的可容纳集流盘的凹槽,所述凹槽的一部分位于第一夹具的底部,所述凹槽的剩余部分位于第二夹具的底部,所述凹槽的周侧设有卡夹结构以卡设在集流盘和卷芯之间。该夹具可适用于夹持不同尺寸的集流盘,以实现不同尺寸的卷芯与集流盘之间焊接拉力的测试。

903

903

0

0

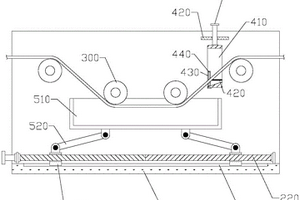

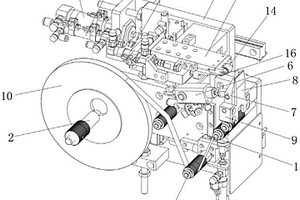

本实用新型公开了一种锂电池终止胶带生产用丙烯酸胶水涂布装置,其包括:安装机架;张紧辊;水平调节组件,所述水平调节组件包第一轴承安装座,活动板、水平螺纹杆;胶水盛放组件,其设置在所述水平调节组件上;工作框组件,其包括工作框、固定板、第二轴承安装座及调整螺栓;本实施新型中所述所述丙烯酸胶水涂布装置通过旋转水平螺纹杆可以便捷的调整胶水盛放装置的高度,并利用所述水平螺纹杆的自锁,保证胶水盛放组件的稳定,实现便捷调节胶水盛放组件内胶水顶面与基材下表面间距的效果;通过调整螺栓调整所述工作框的高度,从而调节所述工作框与基材表面的间距。

1124

1124

0

0

本实用新型是关于一种锂电池极柱与集流板焊接机构。该机构包括:夹持模块,固定模块和焊接模块;该固定模块包括有焊接固定端,该夹持模块用于夹持待焊接组件;该夹持模块的底部还设有气缸,该气缸推动该夹持模块纵向活动;该焊接模块包括有焊接端和用于控制该焊接端位置的移动端,且待焊接组件分别与该焊接固定端和该焊接端对齐。本实用新型提供的方案,能够完全替代人工焊接的工艺,自动化焊接待焊接组件,在防止待焊接组件烫伤工作人员的同时,还能提高组装效率,进而提高生产力。

833

833

0

0

本实用新型涉及一种锂电池制片卷绕机的超小电芯贴胶收尾机构,包括前板、胶带放卷辊、导向辊、后板、升降气缸、备胶夹子气缸、活动夹子、固定夹子、夹子安装座和压胶切断组件,前板前方安装备胶夹子气缸、夹子安装座,备胶夹子气缸的活塞杆铰接活动夹子中部,活动夹子下方铰接于夹子安装座,夹子安装座侧方安装固定夹子,胶带放卷辊中胶带放卷后经多个导向辊导向进入活动夹子、固定夹子之间,备胶夹子气缸驱动活动夹子上端夹紧胶带,升降气缸驱动前板上升接近贴胶工位处的电芯,压胶切断组件位于前板上方压紧并切断胶带,完成贴胶收尾加工,结构设计紧凑合理、有效实现超小电芯收尾贴胶,满足生产需求。

710

710

0

0

本实用新型公开了一种铝壳锂离子电池化成夹具,包括铝壳电池,所述铝壳电池的负极处设有排气孔,第一底板一侧固接多个弹簧一端,所述弹簧另一端固接压力板,第二底板一侧固接多个弹簧一端,所述弹簧另一端固接另一个压力板,两个所述压力板之间接触铝壳电池;所述压力板四角分别设有一个通孔,所述第一底板四角分别固接一个固定柱一端,所述固定柱另一端依次穿过两个压力板(4)上的通孔固接第二底板一侧;所述压力板上固接调整装置。所述调整装置包括固定块。该设备结构简单,使用方便,使在化成的铝壳电池一直处于受力的状态,将电池化成产生的气体及时的排放出来,提高电池内部的界面情况,从而使用电池能够形成良好的SEI膜,提高电池的性能。

1153

1153

0

0

本实用新型提供一种锂电池帽压焊装置,包括工作台和焊接器,所述工作台顶部转动连接有转轴,且转轴上方外壁固定连接有焊接转盘,所述焊接转盘外壁设有多个置物槽,且每个置物槽底部均滑动连接有弹簧缓冲杆,每个所述弹簧缓冲杆顶部外壁均固定连接有置物板,且每个弹簧缓冲杆底部外壁均固定连接有滑轮,每个所述滑轮底部外壁均搭接有同一个行走盘,且行走盘顶部外壁设有一个凸起,所述行走盘底部外壁设有多个连接板,且多个连接板底部外壁均固定连接于工作台顶部外壁。本实用新型中,通过设置有焊接转盘、置物槽、置物板、弹簧缓冲杆、滑轮、行走盘和凸起,能将焊接好的电池帽从置物槽内脱离,便于下料,从而大大提升工作效率。

768

768

0

0

本实用新型公开了一种便于维护的AGV车用锂离子电池组,包括电池组主体和安装座,所述安装座的顶端安装有安装腿,所述电池组主体内部的一侧设置有加强结构,所述电池组主体的一端安装有显示窗口,所述电池组主体的内部设置有滤杂结构,所述滤杂网的两侧均设置有连接块,所述滤杂网的底端设置有通孔,且通孔的两侧均设置有安装槽。本实用新型通过将限位槽先进行安装处理,紧接着将连接杆进行安装并且用限位槽对其进行定位处理,然后在通孔的开设下使其气流开始流动,并且带走了一部分的热量,然后在气流流动的过程中滤杂网对内部的扬尘进行了吸附处理,紧接着在连接块和安装槽的配合下使其整体安装后更加稳定,从而提高了其整体的滤杂散热能力。

753

753

0

0

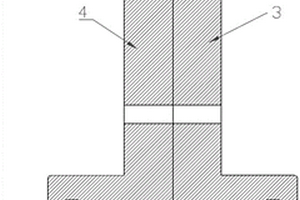

一种锂电池用的电路板毛坯件,包括毛坯电路板,毛坯电路板包括若干电路板本体、第一连接部和第二连接部,每个电路板本体的首尾两端分别与第一连接部、第二连接部一体连接,每个电路板本体于与第一连接部相连接的部位设有第一分割部,若干第一分割部位于同一直线上;每个电路板本体于与第二连接部相连接的部位设有第二分割部,若干第二分割部位于同一直线上。可以先在毛坯电路板上加工好若干长条状电路板本体和第一分割线、第二分割线,然后再在每个电路板本体都安装上需要的配件,操作人员可以直接用手掰断第一连接部与电路板本体、第二连接部与电路板本体的连接位置,可快速得到电路板。

932

932

0

0

本实用新型公开了一种锂电池BMS供电电路,包括载体模块和电路模块,所述载体模块包括安装板、壳体和充电组件,壳体包括外壳、显示板和回转弹簧,外壳通过安装板固定在墙面上,显示板和外壳连接以安装显示器,回转弹簧位于外壳内,电路模块包括PCB主板和BMS辅助供电板,都位于外壳内,充电组件包括接线头、电线、充电头、卡环和支架,接线头和回转弹簧固定连接并可转动,且和BMS辅助供电板电连接,充电头通过电线和接线头电连接,电线缠绕在接线头上,支架和外壳固定连接,并通过充电头上的卡环固定充电头。电线用完后在回转弹簧作用下自动缩回外壳中,增加了充电桩使用的便利性。

1099

1099

0

0

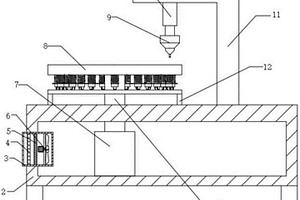

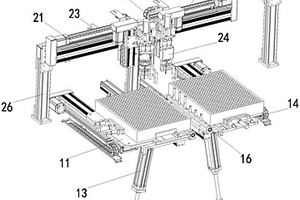

本实用新型提供一种锂电池自动翻转焊装置,包括:一自动翻转机构,由托板、底板、动力装置以及固定气缸构成,托板转动安装于底板上,底板中央位置开设有连接孔,托板底部设有动力装置,动力装置穿设于连接孔内,托板四周设有固定气缸;一自动点焊机构,由点焊装置、横向滑动轨道、纵向滑动轨道以及驱动装置构成,横向滑动轨道上滑动安装有安装板,且安装板上设有纵向滑动轨道,纵向滑动轨道上滑动安装有点焊装置,本实用新型通过两组相对翻转的自动翻转机构,配合设于其上的固定气缸,实现了自动翻转的效果,同时配以两组点焊装置以及横向滑动轨道、纵向滑动轨道和滑动轨道组,实现了无人工全自动翻转点焊的效果。

977

977

0

0

本实用新型公开了一种内置锂电池自动储存电能的充电器,本充电器直接连接有左端数据扁线和右端数据扁线,用户不需要再携带数据线,左端数据扁线的一端设有Lightning接口,右端数据扁线的一端设有USB‑C接口,可以满足用户不同设备的充电需求,且左端数据扁线和右端数据扁线上分别连接有左端弹性线路和右端弹性线路,便于使用时可以延伸线路长度,提高使用性能,便于多种场合的使用;左端数据扁线和右端数据扁线上均设有磁铁,磁铁用于吸附安装套,使得左端数据扁线和右端数据扁线方便的贴合在充电器外壳内部不容易缠绕,方便取用;充电器外壳上设置的金属板和散热铝片,使得散热性能好,安全性高,防止电池过热爆炸。

723

723

0

0

本实用新型涉及一次电池的技术领域,特别是涉及一种微型锂锰一次电池,其适用于车载ETC或厚度为0.4mm的电子标签,电池整体厚度较小,适用范围更广,提高实用性;包括壳体、隔膜、负极填充物、正极填充物、负极丝网、正极丝网和密封盖,壳体的内部设置有腔室,隔膜横向固定安装在壳体的腔室内部,隔膜将壳体的腔室分为上腔室和下腔室,壳体的左端设置有左开口,上腔室和下腔室均通过左开口与外界连通,负极填充物填充在上腔室内,正极填充物填充在下腔室内,负极丝网固定安装在壳体的左端顶部,负极丝网的右端与负极填充物的左端固定贴紧,正极丝网固定安装在壳体的左端底部,正极丝网的右端与正极填充物的左端固定贴紧。

1073

1073

0

0

本实用新型属于焊接加工技术领域,尤其为一种大容量锂电池的防火花接线装置,包括支撑架和安装所述支撑架内壁顶部的气动机构,所述焊接头底面滑动连接有防火花罩,所述防火花罩包括滑动连接在所述伸缩滑动槽内壁的滑动环以及固定连接在所述滑动环底面的防护层,所述焊接头内壁顶面固定连接有六个环形分布的伸缩弹簧,所述防护层的材质为亚克力;通过防火花罩的隔离作用,防止火花溅射造成安全隐患,当气动机构带动焊接头上升时,防火花罩受到伸缩弹簧的弹性复位影响而复位,该装置结构简单,操作方便,适合大批量生产,因此本装置具有很高的适用性,通过亚克力材质的防护层使操作人员可以清楚的观察到焊接电极的工作情况。

中冶有色为您提供最新的广东有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日