全部

1106

1106

0

0

本发明公开了一种轻质核壳结构功能型塑木复合材料,该材料是将HDPE或HDPE/PP共混物作为基体,添加基体重量0-45%的木纤维得到混合塑木材料,再添加该混合塑木材料重量10-20%的化学发泡剂和0-5%的发泡助剂作为芯层材料;用HDPE作为基体,添加HDPE重量0-20%的木纤维,并添加HDPE重量0-30%的硬脂酸改性纳米CaCO3或滑石粉作为表壳层材料;将上述步骤所得芯层材料和表壳层材料通过不同的挤出机分别熔融成料流,在模具的交汇室内汇合共挤得到轻质核壳结构功能型塑木复合材料。本发明轻质核壳结构功能型塑木复合材料具有耐腐蚀、抗菌性能,并具有良好的力学强度、刚度、硬度和耐磨性能。

974

974

0

0

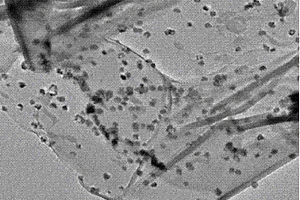

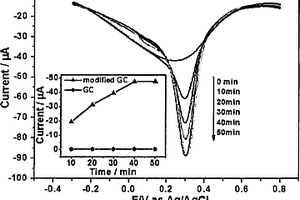

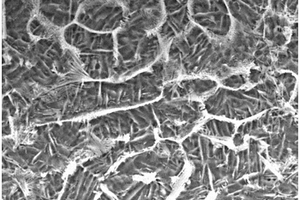

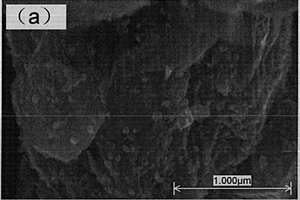

本发明涉及一种一步法合成石墨烯/铜纳米复合材料的制备方法,属于纳米无机功能材料制备技术领域,以氧化石墨为原料,将其分散到水和乙醇的混合溶液中,氧化石墨的浓度范围为0.05~5.0g/L,然后加入铜盐,铜盐的浓度范围为0.01~0.1mol/L,超声分散均匀后,将加入铜盐的反应体系转移至水浴中,温度范围为60-100℃,在搅拌下缓慢加入水合肼的浓氨溶液,其中水合肼的浓度的范围为0.01~0.1mol/L,继续反应30-120分钟,离心、过滤、干燥可得到石墨烯/铜纳米复合材料。本发明制备方法具有节能、快速和工艺简单等优点,将氧化石墨烯与铜离子的还原同步或一步完成。因此,本发明可大幅度降低复合材料的制备成本。本发明所制备的纳米铜均匀的负载在石墨烯片表面。

757

757

0

0

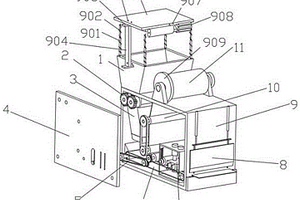

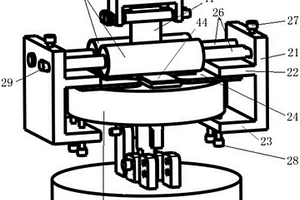

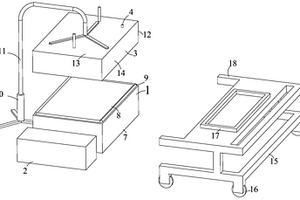

本发明公开了一种碳纤维复合材料成型设备,本发明通过粉碎装置对树脂进行粉碎,增大树脂的受热面积,使受热更加均匀,提高树脂的熔融效率,从而提高碳纤维复合材料成型效率,设有的导向装置使碳纤维与熔融的树脂紧密贴合,下压轴可使碳纤维与树脂进行初步合成,下压成型板使碳纤维与树脂进行混合,进而合成碳纤维复合材料,本发明通过原料一次性合成碳纤维复合材料,提高了合成效率,本发明大大缩短碳纤维复合材料的合成步骤,降低碳纤维复合材料的合成所需要的设备,减小操作难度,大大降低人员的工作负担,同时,本发明合成的碳纤维复合材料为长条状,进而可根据现实情况进行裁剪,方便使用。

1140

1140

0

0

本发明属于复合材料技术领域,尤其涉及一种PC/ABS复合材料,以所述PC/ABS复合材料的总质量为100%计,包括以下质量百分含量的原料组分:20‑80%的聚碳酸酯,10‑60%的丙烯腈‑丁二烯‑苯乙烯接枝共聚物,2‑11%的相容剂,2‑10%的增韧剂,1‑10%的复配高效阻燃剂,0.3‑1%的抗氧剂和0.3‑2%的光吸收剂。本发明PC/ABS复合材料通过各组分的作用,提高了PC/ABS复合材料的抗紫外性能,克服了PC/ABS复合材料快速变黄的缺陷,同时使PC/ABS复合材料制品具有良好的机械性能,低发散性,满足新版营运车国标内饰阻燃要求(JT/T 1095‑2016)等优点。

920

920

0

0

本发明公开一种液晶复合材料,所述液晶复合材料包含:胆甾相液晶及分散在所述胆甾相液晶中的各向异性磁性微粒,其中所述各向异性磁性微粒可随外加磁场改变取向,进一步改变所述胆甾相液晶的分子取向,从而使所述液晶复合材料的性能随外加磁场而改变。本发明还公开了一种制备所述液晶复合材料的方法和应用所述液晶复合材料的液晶手写装置。本发明利用在胆甾相液晶掺杂各向异性的磁性微粒形成液晶复合材料,不仅能增加胆甾相液晶对磁场的敏感度,实现胆甾相液晶在低磁场下的磁光效应,并且能实现液晶复合材料由反射到弱散射状态的转变,实现液晶手写装置的磁擦除功能。

1020

1020

0

0

本发明公开了一种表面改性SiC增强铝基复合材料及其制备方法,其特征在于,所述的表面改性SiC增强铝基复合材料以金属铝为基体,以表面改性的SiC多孔陶瓷为增强体;首先通过CVI法在碳泡沫基体上沉积SiC、氧化法除去碳泡沫骨架得到SiC多孔陶瓷胚体、通过PIP法进一步得到SiC多孔陶瓷,然后通过激光烧结在SiC多孔陶瓷外层制备得到多孔SiC晶须,最后通过高压浸渗制备SiC增强铝基复合材料。本发明提供了一种表面改性SiC增强铝基复合材料,其组织分布均匀、成型性好,表面改性既可保证复合材料的强度又提高了复合材料的耐磨性,本发明解决了传统碳化硅增强铝基复合材料的SiC在铝基体中分散不均匀、耐磨性较差等问题,可广泛应用于航空航天领域的承载结构件。

783

783

0

0

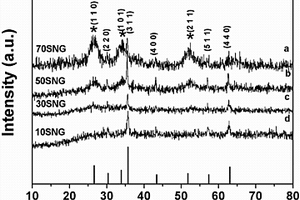

本发明公开了一种二氧化锡/铁酸镍/石墨烯复合材料及制备方法,所述复合材料由二氧化锡、铁酸镍和石墨烯复合而成,其中,二氧化锡占所述复合材料质量的10‑70 wt%,石墨烯占所述复合材料质量的25‑30 wt%。通过X‑射线衍射和透射电子显微镜技术分析,复合材料中均含有铁酸镍和二氧化锡粒子,均匀地分散在石墨烯片层上;在CV曲线中可以看到,随着掺杂二氧化锡质量的提升,二氧化锡逐渐参与到电化学反应中,大大提升了复合材料的储锂性能;通过循环测试,发现复合材料有着较好的循环性能和较高的稳定性;在0.2A g‑1电流密度下,电极材料在50圈后可以保持500‑700mAh g‑1的比容量,为其首次放电比容量的50‑80%。

657

657

0

0

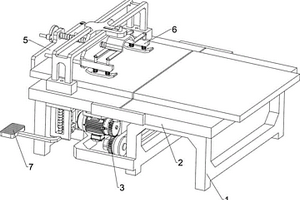

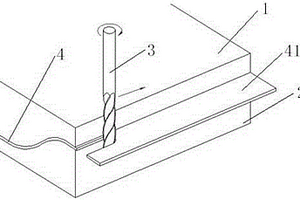

本发明涉及一种切割装置,尤其涉及一种复合材料板材切割装置。本发明的目的是提供一种切割木材精准度较高、且具备夹紧功能的复合材料板材切割装置。技术方案为:一种复合材料板材切割装置,包括有支撑脚、工作台、传动机构和切割机构,支撑脚顶部设有工作台,工作台底部设有传动机构,工作台底部后侧设有切割机构,传动机构与切割机构配合。本发明达通过电机输出轴的作用下带动切刀对复合材料板进行切割,在皮带轮组的作用使得切刀可以向上对准复合材料板进行切割,复合材料板切割完成后,同样在皮带轮组的作用下使得切刀向下移动不再对复合材料板进行切割,有效提高切割的工作效率。

672

672

0

0

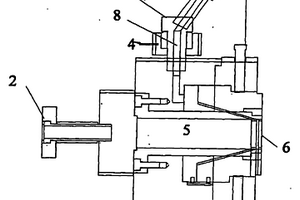

本实用新型公开了剥离试验装置技术领域的一种复合材料多角度剥离试验装置,剥离试验装置包括可倾斜底座、夹持机构和上夹头;可倾斜底座用于提供试验所需的倾斜角度;夹持机构安装在可倾斜底座上,并与可倾斜底座形成用于容纳剥离试样的导向槽;上夹头用于固定剥离试样的挠性复合材料的自由端,并提供将剥离试样的挠性复合材料从剥离试样的刚性复合材料上剥离所需的力。本实用新型适用于纤维增强塑料复合材料的剥离试验,具有结构简单,能够根据试验需要进行多种角度的剥离试验等特点。

960

960

0

0

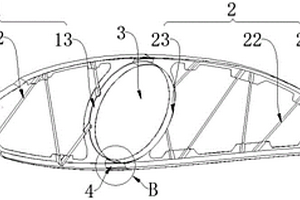

本实用新型提供一种复合材料翼肋及其成型模具,复合材料翼肋包括翼肋前段与翼肋后段;其中,翼肋前段包括前段外框,至少一个连接于前段外框中的第一承力管,以及与前段外框相连的前段连接端;前段外框与前段连接端围合构成闭合环状结构;所述翼肋后段包括后段外框,至少一个连接于所述后段外框中的第二承力管,以及与所述后段外框相连的后段连接端;所述后段外框与所述后段连接端围合构成闭合环状结构;所述前段连接端适于与所述后段连接端相连。本实用新型提供的复合材料翼肋,与传统的在腹板成型后再开减轻孔来减重的方式相比,避免后期开孔,从而能够提高复合材料翼肋结构的整体性,避免复合材料翼肋的强度损失,实现较高的结构效率。

725

725

0

0

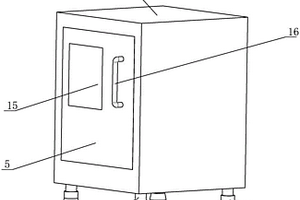

本实用新型公开了纤维增强复合材料成型用红外线烘箱,涉及纤维增强复合材料成型工艺中相关部件领域,包括箱体,所述箱体内部底端向上延伸设置转轴,所述箱体底端内部设置驱动转轴转动的电机,所述转轴上设置多个放置板,所述箱体内部底端设置减震件,所述减震件套设在转轴外部且不与转轴接触,所述箱体内壁上设置多个红外线灯管,所述箱体前侧铰接箱门,所述箱体底端设置多个减震支撑底座。对比现有技术,本实用新型的有益效果在于:箱体内部空间得到充分的利用,一次可对多个纤维增强复合材料进行烘干,转轴使纤维增强复合材料转动,使其受热均匀,提高工作效率,降低生产成本,且烘箱运作时更加平稳不会对纤维增强复合材料的成型造成影响。

843

843

0

0

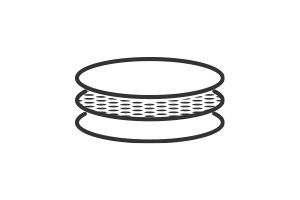

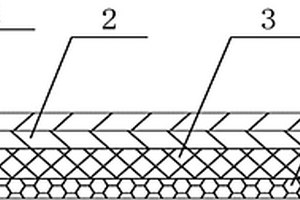

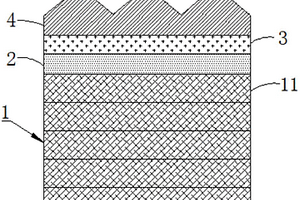

本实用新型公开了一种房车用连续玻纤增强聚丙烯复合材料外墙板,它由外而内依次设有BOPET薄膜层、热熔胶膜粘接层、连续玻璃纤维增强的PP复合材料基板层、聚酯无纺布层;BOPET薄膜层与连续玻璃纤维增强的PP复合材料基板层通过热熔胶膜粘接层粘接连接;聚酯无纺布层与连续玻璃纤维增强的PP复合材料基板层直接粘接连接;所述的连续玻璃纤维增强的PP复合材料基板层由四层不同结构的连续玻璃纤维增强PP板按0/90/90/0铺层结构加热复合而成;它具有高光泽度、外观质量平整、耐冲击强度高、环保可回收、无VOC、轻量化等优点。

1086

1086

0

0

本实用新型公开了一种复合材料片体高精度切割装置,它包括:上模、下模和刀具,所述的上模和下模的中间处设有复合材料产品,上模和下模的一侧设有刀具,复合材料产品上设有的切割位位于刀具的前方,通过数控机床对复合材料产品进行切割,其效率比传统切割速度提高数倍,复合材料有易分层的特性,薄片受振动更容易分层,此切割方法可以杜绝振动产生分层,使良品率大大提高,刀具在切割时,刀具走向为刀刃先切到靠近模具压合边缘,这样可以减少振动提高切割质量,因此,采用本实用新型所述的切割装置,切割精度高,切割速度快,良品率高,稳定性好。

803

803

0

0

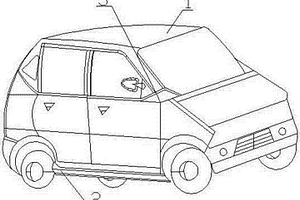

本实用新型涉及交通工具领域,具体的说是一种用复合材料生产的交通工具,包含外壳、底盘及内饰件,所述外壳、底盘及内饰件为发泡混凝土复合结构,对外壳、底盘及内饰件采用新型发泡混凝土复合材料设计,生产的交通工具具有环保、材料轻便、节油等优点,采用发泡混凝土复合材料生产交通工具的外壳、底盘及内饰件材料价格便宜,生产成本低,降低了企业的生产成本,对外壳、底盘及内饰件采用的复合材料中使用了玻璃纤维等加强材料及钢丝作为骨架,生产的交通工具具有良好的机械强度,发泡混凝土复合材料进行表面处理,生产的交通工具的使用寿命长。

726

726

0

0

本实用新型公开了一种具有纹路与图案的复合材料外观件,由复合材料部、背胶层、油墨层和纹路层依次粘接构成,所述复合材料部由若干层单元材料结构粘接构成,每个所述单元材料结构皆由树脂和一层塑料纤维层构成,由于本实用新型的复合材料外观件具有纹路层和油墨层,因此同时具有图案和纹路,实现了传统复合材料不能达到的外观效果,同时可以通过表面纹路的触感将产品外观感受由视觉上升至触觉感受。

1026

1026

0

0

本发明公开了吸附多环芳烃污染物的石墨烯复合材料的制备方法,将石墨烯分散在支撑体材料的前驱体溶液中,然后使支撑体材料的前驱体发生固化反应,即可制成石墨烯复合材料,具体制作步骤及吸附过程如下:(1)准备石墨烯分散溶液;(2)准备支撑体材料的前驱体溶液;(3)将石墨烯分散溶液与支撑体材料的前驱体溶液相混合;(4)引发支撑体材料的前驱体使之发生固化反应,同时加入石墨烯,得到石墨烯复合材料;(5)将制备得到的石墨烯复合吸附材料浸泡于含有多环芳烃的溶液中,由于石墨烯与多环芳烃之间的π-π相互作用,多环芳烃被吸附在石墨烯表面上;利用石墨烯的大π体系和超大比表面积特性,提高对多环芳烃的富集吸附能力。

897

897

0

0

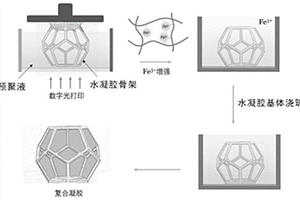

本发明涉及一种抗疲劳的全水凝胶复合材料及其制备方法和应用,所述抗疲劳的全水凝胶复合材料包括水凝胶骨架和填充并粘接于所述水凝胶骨架中的水凝胶基体;所述水凝胶骨架的模量是所述水凝胶基体模量的10倍以上。该全水凝胶复合材料由具有较大模量对比度的水凝胶骨架和水凝胶基体组成,并且它们的聚合物网络在拓扑上缠结,该复合材料能有效限制裂纹的扩展,相对于骨架材料和基体材料而言,其具有适中的模量,但其断裂性能超过4000J/m2,得到大幅提升;且该复合材料的疲劳门槛值超过400J/m2,这对于需要承受循环载荷的应用场景具有重要意义。该复合材料兼具机械瓣膜的抗疲劳性和组织瓣膜的生物相容性。

702

702

0

0

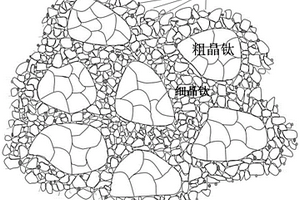

本发明公开了一种异构结构的钛基复合材料及其制备方法和应用,该复合材料主要由钛或钛合金作为钛基体,由原位自生的碳化钛、硼化钛中任意一种或者两种作为增强相形成。本发明的复合材料的微观结构中,增强相和细晶粒钛形成的纳米复合细晶结构分布在粗晶粒钛基体周围形成网络状的非均匀分布,且致密性良好,细晶粒和粗晶粒的钛结合在一起形成粗晶与细晶的双晶粒异构结构,且界面结合优良;细晶钛组织中的增强相的微观成分在整个复合材料中呈现成分的梯度,使复合材料形成了晶粒尺寸与微观成分的双异构结构。本发明的复合材料具有较高的强度和塑性组合,综合力学性能优良,可以广泛地应用于航空航天、军事装备和海洋工程及生物医疗领域。

946

946

0

0

本发明为一种复合材料热隔膜预成型设备,包括隔膜水箱、转运工作台、水箱和可视窗,隔膜水箱与水箱连通,水箱内设有加热装置,可视窗升降设置在隔膜水箱上方,可视窗能罩住隔膜水箱形成加热腔,可视窗上连通有与外界抽真空设备连通的气管,气管用于对加热腔内抽真空,转运工作台用于将复合材料运输至所述加热腔内,所述可视窗上还设有用于固定所述复合材料的工装,所述可视窗靠近所述加热腔的一侧还设有成型模具。本发明采用热隔膜水箱内的热水给复合材料加热,热流体可以给复合材料提供更多的热量供应,更快速均匀的升温;热隔膜在真空负压的牵引压力下,向成型模具方向挤压复合材料,能快速完成预成型。

1070

1070

0

0

本发明涉及一种原位纳米TiC颗粒增强Al‑Si基复合材料及其制备方法,所述复合材料中纳米TiC颗粒的质量百分比为0.05%<TiC≤5.0%,基体为Al‑Si合金;纳米TiC颗粒由Al粉、Ti粉和碳纳米管粉通过化学反应原位形成,然后以中间合金的形式加入Al‑Si合金熔体中;所述基体Al‑Si合金其各组元成分按质量百分比如下:Si 6.5‑7.5%、Mg 0.25‑0.45%,余量为Al。本发明制备的复合材料具有高强度、高韧性、高耐磨性等优异性能。

660

660

0

0

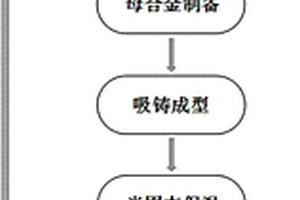

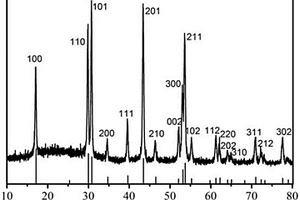

本发明公开了一种双球晶相/非晶复合材料及其制备方法。本发明的锆基非晶复合材料的化学表达式为(ZraTibCucNidNbeBef)Cg(原子百分比),其中35≤a≤70,5≤b≤15,5≤c≤20,2≤d≤12,5≤e≤15,5≤f≤23,0.5≤g≤2,a+b+c+d+e+f+g=100。根据材料复合原理,在非晶基体上复合大尺寸塑性相β‑Zr(Ti)相来提升材料塑性,复合细小均匀陶瓷相ZrC相来增强材料屈服强度。具体制备方法如下:熔炼母合金锭,并铸成母合金型材;将母合金型材放入坩埚中加热至完全熔化,过热处理一定时间后降温至固液两相区,进行半固态处理,控制相的形貌和尺寸,然后采用快速顺序凝固方法,获得β‑Zr(Ti)相和ZrC相双球晶相复合的锆基非晶复合材料。

1124

1124

0

0

本发明公开了监控领域内的一种耐高温纤维缠绕复合材料壳体的制造方法,包括以下步骤:步骤1,进行工装和模具的准备;步骤2,进行石膏层的制备,将石膏粉、聚乙烯醇和水按照重量比为2:(1~2):1的比例配置石膏,搅拌均匀后将混合完成的石膏铺覆在金属芯模上,使用型面刮板将芯模外形面处理到绝热层的理论内型面;步骤3,进行裙模具的准备;步骤4,进行裙的制作;该方法制造的复合材料壳体具有轻质、可靠性高、成本低廉、耐高温、爆破压力高等特点,能够满足新型航空航天飞行器件在苛刻的高温环境下进行正常飞行的要求,本发明可以用于耐高温纤维缠绕复合材料壳体的制造。

827

827

0

0

本发明涉及一种电子束熔丝沉积超细网状钛基复合材料的方法,包括以下步骤:首先对钛合金丝材表面进行渗硼处理,再利用电子束熔丝沉积技术将渗硼处理后的钛丝进行快速成形。本发明提供电子束熔丝沉积超细网状钛基复合材料的方法,突破了钛基复合材料丝材加工难度大的局限性;同时可对电子束熔丝沉积后复合材料内部增强相分布进行有效调控,能够制备出具有较高的强韧性的超细网状结构钛基复合材料。此外,该工艺适用性强,工艺流程短,大大拓宽钛基复合材料的制备与应用范围。

679

679

0

0

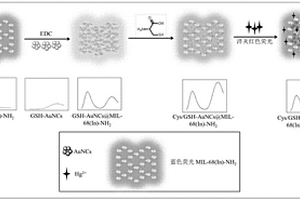

本发明公开了一种增强型双发射荧光复合材料,由谷胱甘肽包裹的金纳米团簇与发光金属有机框架MIL‑68(In)‑NH2通过酰胺键共价结合形成GSH‑AuNCs@MIL‑68(In)‑NH2,然后与半胱氨酸共孵育形成。本发明还公开了该增强型双发射荧光复合材料的制备方法和在双发射比率荧光法检测Hg2+中的应用。本发明的增强型双发射荧光复合材料在加入Hg2+后,能够淬灭Cys/GSH‑AuNCs处的荧光发射峰,而发光金属有机框架处的荧光发射峰强度几乎保持不变,不仅能够有效消除系统误差,而且具有检测限低,线性范围宽,准确性好,灵敏度高等优点。

962

962

0

0

本发明公开了一种原位聚合碳纳米管改性尼龙复合材料的制备方法,它由碳纳米管制备得到MWCNTs-NH2后,再与尼龙盐反应制备得到氨化多壁碳纳米管复合材料。与现有技术相比,本发明制备得到的复合材料的摩擦磨损性能、抗拉强度和稳定性都得到了较大的提高。

976

976

0

0

一种制备环糊精衍生物改性的上转换复合材料的方法,它是将油酸包裹的上转换纳米粒子(OA-UCNPs)逐滴加入HCl溶液,能得到无油酸配体的UCNPs。把柠檬酸改性的β-环糊精(CD-Cit)与无油酸配体的UCNPs在高温下反应得到CD-Cit包裹的UCNPs(CD-Cit-UCNPs),CD-Cit-UCNPs与RB组装后得到环糊精衍生物改性的上转换复合材料。本发明的上转换复合材料是基于一种FRET过程,以UCNPs作为能量给体,罗丹明B(RB)作为能量受体,利用了主客体间的竞争反应。加入胆固醇后,胆固醇诱导RB游离出β-环糊精的空腔,致使FRET减弱,上转换荧光增强,以此来检测胆固醇的含量。本发明公开了其制法。

879

879

0

0

一种SiC粘结的陶瓷基复合材料及其制备方法,其特征在于所述的SiC粘结的陶瓷基复合材料包括无机陶瓷基材,前驱体浸渍裂解(PIP)-SiC粘结剂,化学气相渗透(CVI)-SiC粘结剂,SiC粘结剂镶嵌于陶瓷基材内,并与陶瓷基材紧密结合。所述的无机陶瓷基材为碳化硅、氮化硅、氮化硼、碳化硼。制备方法是以陶瓷粉末为基材,聚碳硅烷-二甲苯溶液为粘结剂,模压成型预制件,结合聚合物浸渍裂解法(PIP)与化学气相渗透法(CVI)两种方法制备高致密化SiC粘结的陶瓷基复合材料。不添加烧结助剂,制品高温性能好,颗粒增韧,制品室温弯曲强度高,碳化硅硬度高,制品耐磨性能好。

一种ZnO协效蒙脱土阻燃聚苯乙烯纳米复合材料及其制备方法,该复合材料包括以下按照质量份计的组分:聚苯乙烯65-80、有机改性剂改性的蒙脱土1-10、ZnO微米棒0.1-5、氮系阻燃剂5-20、增韧剂2-10、助剂0.5-5,且有机改性剂改性的蒙脱土与ZnO微米棒的质量比为20:1-1:1;制备方法是将上述材料放入高速搅拌机中进行搅拌混合均匀后再利用双螺杆挤出机挤出造粒。本发明采用一维的ZnO微米棒协同二维纳米层状的蒙脱土对聚苯乙烯阻燃制备聚苯乙烯纳米复合材料,利用ZnO微米棒与纳米蒙脱土之间的协同作用,可有效提高材料的阻燃及抑烟性能,ZnO的协同阻燃效果得以明显体现,阻燃效果好。

1066

1066

0

0

本发明公开一种石墨烯基纳米铁氧化物复合材料及其制备方法,该方法能够使石墨烯负载上粒径均匀、形貌、组分可控的铁氧化物纳米颗粒。首先采用超声法将氧化石墨均匀分散在去离子水中,得到氧化石墨烯溶液;继而向所得溶液中加入铁盐前驱体并混合均匀,调节溶液pH,使铁盐水解;再将混合液置于反应釜中水热反应;最后对所得产物进行清洗并冷冻干燥,得到石墨烯基铁氧化物纳米复合材料。本发明的优点在于原料普通易得,成本低廉,制备过程简单安全,环境友好;所制备的石墨烯基铁氧化物纳米复合材料具有很好的结构稳定性和单分散性,其用作锂离子电池电极材料时,充放电容量可达1000mAh/g以上,并且具有较好的倍率性能和循环寿命。

中冶有色为您提供最新的江苏有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日