全部

991

991

0

0

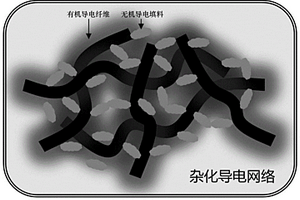

本发明涉及导电复合材料技术领域,尤其涉及一种导电高分子复合材料及其制备方法和应用。本发明提供了一种导电高分子复合材料的制备方法,包括以下步骤:将导电高分子聚合物单体在纤维素纤维表面进行原位接枝聚合,得到二维有机导电纤维;将所述二维有机导电纤维、无机导电填料和高分子树脂混合后,成型,得到所述导电高分子复合材料。本发明所述的制备方法为不同高分子基体提供了一种新的适合熔融加工、溶液加工的杂化导电网络填充体系,适合于低含量导电填料、高导电性能和力学性能的导电复合材料的开发,普适性较强,适合大规模推广应用。

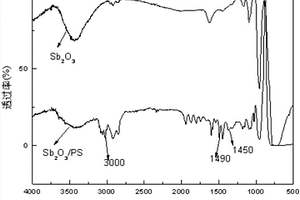

本发明公开了一种可激光标记的有机‑无机复合材料的制备方法与应用,属于高分子聚乙烯复合材料及激光标记的领域。首先通过在无机颗粒表面化学接枝引发苯乙烯单体聚合的方法,用聚苯乙烯包裹三氧化二锑制备改性激光标记添加剂,添加到高密度聚乙烯中,采用熔融共混的方法制备聚乙烯复合材料。通过激光标记对比及各项测试对比选择合适的配方,制备得激光标记性能优异的高密度聚乙烯标记材料。利用激光打标机对高密度聚乙烯复合材料进行表面激光辐射处理产生黑色标记图案,有效的降低了成本,实现了高密度聚乙烯复合材料的连续、环保、高效大规模的标记。

767

767

0

0

本发明公开了一种导热绝缘高分子复合材料的制备方法,包括以线性低密度聚乙烯为基体材料,两种不同粒径的碳化硅(SiC)和氧化铝无机粒子为导热填料,采用粉末混合法和热压成型法制备出性能优良的导热绝缘复合材料,混合填料可以明显提高材料的导热率。该导热绝缘高分子复合材料的制备方法因其复合材料的导热率随填料含量的增加而增大,但体积和表电阻率却随填料含量增加有微量下降,介电常数和介电损耗也有所增大,当SiC和Al203的含量均为50wt.%时,复合材料的热导率由0.45W/m‑k分别提高到1.22W/m·k,0.88W/m·k。

889

889

0

0

一种离心法玻璃纤维‑橡胶复合材料,其特征在于所述的离心法玻璃纤维‑橡胶复合材料由玻璃纤维、橡胶和添加剂组成,所述的复合材料通过离心法制备,在制备过程中通过对玻璃纤维喷洒液体橡胶然后经固化成型形成玻璃纤维‑橡胶复合材料,所述的玻璃纤维为无碱玻璃纤维,平均纤维直径为2.8‑5.5μm,长径比为15‑90,所述橡胶为天然橡胶与丁苯橡胶混合物。本发明通过将橡胶液体喷洒在玻璃纤维表面使得玻璃纤维能够被橡胶均匀裹覆,最终得到均匀分散的玻璃纤维‑橡胶复合材料。本发明所具有的有益效果是:产品具有强度高、耐腐蚀性能优异、阻燃性能优异等优点;

橡胶液直接在玻璃纤维甩出过程喷洒复合,使得橡胶与纤维能够均匀复合;③制备方法简单,节约资源,可降低成本。

741

741

0

0

本发明公开了一种铜纳米颗粒/黑磷纳米片复合材料及其制备方法与应用,该复合材料包括载体黑磷纳米片及负载在该载体上的铜纳米颗粒;制法为先将黑磷和氢氧化钠分散于有机溶剂中,制得混合液,将该混合液置于超临界反应釜中,在40~70℃、15~20MPa条件下反应3~4h,制得黑磷纳米片,随后将该黑磷纳米片与铜相溶液混合后,在50~60℃条件下反应10~120min,制得复合材料。该复合材料应用于电化学催化还原二氧化碳。本发明的显著优点为:该复合材料比表面积大,铜纳米颗粒的负载量大,结晶性能及催化性能优;制法简单、成本低、环境友好;同时应用于电化学催化还原CO2,催化活性高、稳定性强、具有较低的外加电压。

1098

1098

0

0

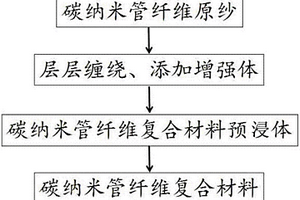

本发明公开了一种碳纳米管纤维复合材料及其制备方法。所述制备方法包括:提供一维的碳纳米管纤维;采用层层缠绕、堆叠等方法,并添加增强体,使碳纳米管纤维层层堆叠排列,形成具有层状复合结构的碳纳米管纤维复合材料预浸体;以及,对碳纳米管纤维复合材料预浸体进行成型处理,从而获得碳纳米管纤维复合材料。本发明通过对采用的碳纳米管纤维之间各排列参数之间的调控,对层间排列方式进行调控,实现碳纳米管纤维在多个层间的穿插,所得的碳纳米管纤维复合材料具有层间作用强、便于成型、便于进行尺寸设计、制备效率高等优点,既能发挥碳纳米管纤维的力学性能优势,同时也可以保持其电学和热学性能。

1317

1317

0

0

本发明公开了一种低VOC玻纤增强聚丙烯缓燃复合材料及应用。包括如下重量份数的组分:聚丙烯35‑75份、空心玻璃微珠4.5‑6份、玻璃纤维15‑45份、滑石粉0‑4份、抗氧化剂0.2‑0.5份、抗紫外助剂0.3‑0.5份、相容剂1‑3份、高效缓燃剂1‑2份,VOC抑制剂3‑4份。本发明的复合材料无需借助外部紫外光源或者设备即可高效、节能、环保地催化降解车内VOC;同时添加了表面涂覆相容剂的空心玻璃微珠,在不降低复合材料强度的前提下,与玻纤增强PP相容性好,可有效降低密度,少量高效缓燃剂的添加使得复合材料阻燃性能提高,该低VOC玻纤增强聚丙烯缓燃复合材料可在汽车、家电中应用。

922

922

0

0

本发明公开了一种高体积分数颗粒增强铝基复合材料及其制备方法,包含以下各组分,其质量分数百分比为:二氧化硅5.9~11.3wt.%、碳化硅26.2~32.5wt.%、三氧化二铝5.2~8.9wt.%、铁1.2~3.5wt.%、钛0.2~1.2wt.%、铜1.1~3.9wt.%、氧化锡0.1~0.9wt.%、氧化镧0.2~0.8wt.%、余量为铝。本发明所述高体积分数颗粒增强铝基复合材料中的颗粒体积分数在30%以上;本发明所述复合材料具有高弹性模量和强度、良好的抗温度蠕变性能、较好的耐磨性;本发明所述复合材料能够有效避免界面剥离(脱粘)、基体破坏等,从而保证复合材料的使用寿命。

843

843

0

0

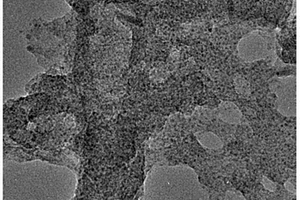

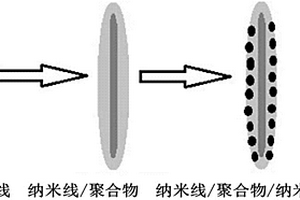

本发明公开了一种纳米线/聚合物/纳米颗粒夹心复合材料的制备方法,涉及纳米复合材料技术领域。本发明先合成出不同功能的纳米线;再将其超声分散在特定溶剂中,并以纳米线作为模板,加入聚合物单体,超声聚合反应一定时间,经简单后处理后即可得到原位生成的纳米线/聚合物功能材料;然后再将纳米线/聚合物功能材料作为模板,利用聚合物表面的活性基团,在该模板上原位生成功能性金属或金属氧化物纳米颗粒,得到纳米线/聚合物/纳米颗粒夹心复合材料。本工艺过程简单,成本低,产率高,具有一定的普适性,制得的纳米线/聚合物/纳米颗粒夹心复合材料结构可控、功能可调,在多功能复合材料领域有着广泛的应用前景。

本发明涉及一种掺氮碳/石墨烯/氧化锰复合材料的制备方法及其对氧的电催化还原的应用。包括以下步骤:掺氮碳/石墨烯/氧化锰复合材料的制备、将掺氮碳/石墨烯/氧化锰复合材料修饰于电极上测试材料对氧还原的电催化活性。本发明的有益效果是:采用一种简单易行的方式制备了掺氮碳/石墨烯/氧化锰复合材料。在整个制备过程中,聚间苯二胺扮演了一种重要的角色,不仅使得石墨烯保留了大的比表面积,而且也是掺氮碳的氮源。最终掺氮碳/石墨烯/氧化锰复合材料展现了优异的氧还原电催化性能。

703

703

0

0

本发明属于复合材料领域,涉及一种富集尾矿废水中铑离子的白垩粉复合材料的制备方法。本发明提出的制备方法是将改性白垩粉复合到氨化油菜秸秆的孔道中,具体工艺包括油菜秸秆洗净、氨化、白垩粉改性以及复合材料制备等。与油菜秸秆相比,复合材料大幅度的提高了铑离子饱和富集量,又能避免水处理过程中油菜秸秆有机碳的溢出污染。本发明制备的复合材料将铑离子的富集量提升至111.7mg/g,可用于尾矿含铑废水处理,市场前景广阔。

892

892

0

0

本发明公开了一种石墨烯‑水泥基高导热复合材料,所述复合材料的组成包括硅酸盐水泥、酚醛树脂、硅烷偶联剂、石墨烯、分散剂、乙醇和水。本发明还提供所述石墨烯‑水泥基高导热复合材料的制备方法,其制备方法为:先用酚醛树脂改性硅酸盐水泥制备改性水泥粉体,再用硅烷偶联剂改性石墨烯制备改性石墨烯粉体,然后采用高能球磨机将二者球磨混合,加入分散剂,最后将其热压成型即可制得石墨烯‑水泥基高导热复合材料。制备的复合材料导热性能优异,可适用于多功能建筑材料领域。

945

945

0

0

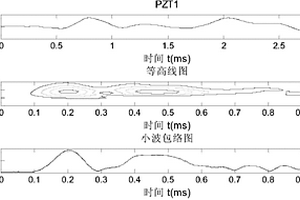

本发明公开一种复合材料格栅结构低速冲击定位方法,其属于复合材料结构类工程结构健康监测领域。本发明将基于牛顿法的无约束优化算法应用到复合材料格栅结构的低速冲击识别问题中,实现了结构低速冲击的快速识别。利用传感阵列技术,通过对结构施加冲击诱导产生Lamb波信号,并采集复合材料格栅结构的冲击响应信号;以其中某个传感器为基准,采用小波分析手段,提取Lamb波到达其他各个传感器的时间差;利用本发明基于牛顿法的无约束优化算法,求解定位非线性方程组,从而获得冲击源的位置。本发明能快速有效地实现复合材料格栅结构的冲击源识别,识别精度高,具有较好的工程应用价值。

788

788

0

0

本发明涉及一种柔性碳纤维复合材料及其制备方法,所述复合材料是碳纤维为增强相,三聚氰胺和尿素等物质改性的酚醛树脂为基体而形成的柔性碳纤维复合材料。碳纤维的纤维量为4K~15K,复合材料中碳纤维质量分数为3%~30%,编织方式可以是平纹编织、斜纹编织、单向编织、多层多轴向编织中的一种或者多种。基体中加柔软剂、固化剂、偶联剂、憎水剂。本发明的主要优点是:(1)用本方法制备的复合材料有很好的柔性和耐高温性能;(2)该方法制备工艺简单、高效,适合实际运用要求。

851

851

0

0

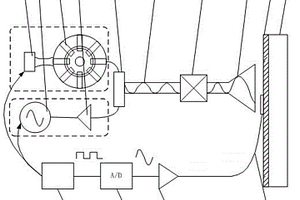

基于微波的复合材料构件快速修补装置及修补方法,涉及复合材料构件外场快速修补工艺与装备技术领域。本发明微波发生源一端连接微波传输线,微波传输线的另一端与同轴波导转换器与双定向耦合器的一端连接,同轴波导转换器与双定向耦合器的另一端与微波辐射器的一端连接,微波辐射器的另一端相对设置复合材料构件,复合材料构件上靠近复合材料构件的一侧形成待修复区域,待修复区域通过光纤传感器与信号放大器的一端连接,信号放大器的另一端与信号转换器的一端连接,信号转换器的另一端与控制单元的一端连接,控制单元的另一端与微波发生源的另一端连接。本发明实现了固化速度快、加热均匀和修复构件质量优良,对修补区域进行健康监测的目的。

1132

1132

0

0

本发明提供了一种可在水中稳定分散的聚苯胺/石墨烯复合材料的制备方法,属于复合材料制备领域,由以下步骤制备而得:1)将氧化石墨烯利用水合肼还原成石墨烯;2)将新制备的石墨烯分散在含有大分子分散剂的溶液里;3)再加入苯胺进行分散;4)低温下,向混合液中滴加氧化剂和无机酸的溶液,搅拌聚合;5)离心、洗涤后得到聚苯胺/石墨烯复合材料。本发明得到的聚苯胺/石墨烯复合材料由于大分子分散剂的辅助作用可以在水中均匀分散,能稳定保存,防治6个月没有沉淀产生,解决了聚苯胺/石墨烯复合材料难以加工的问题。

748

748

0

0

本发明涉及一种可生物降解聚乳酸复合材料的制备方法,将原料聚乳酸与成核剂和数均分子量7500~15000的侧链含有6~7个环氧基的苯乙烯丙烯酸共聚物混合后,喂入螺杆挤出机中,在温度130℃~280℃下进行熔融混炼制得共混物,挤出造粒,干燥即得所述聚乳酸复合材料,所述成核剂的加入量为所述聚乳酸复合材料总重量的5%~25%,所述树脂乳液为环氧树脂乳液或聚氨酯树脂乳液或二者的组合,所述侧链含有6~7个环氧基的苯乙烯丙烯酸共聚物的添加量为聚乳酸复合材料总重量的0.5%~5%。本发明方法避免使用滑石粉,且生产过程容易控制,所得可生物降解聚乳酸复合材料耐热性能优异,适于工业化生产。

895

895

0

0

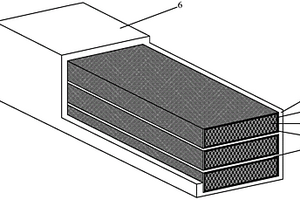

本实用新型公开了一种多轴向纤维增强拉挤型材夹芯复合材料承重梁,包括:拉挤管芯材、拉挤管封口材料、复合材料腹板和复合材料面板;拉挤管芯材为矩形截面,其外表面缠绕有缠绕纤维布,并且由拉挤管封口材料进行封口;拉挤管芯材设有多个,多个拉挤管芯材拼叠形成组合构件,呈梁的形状,多个拉挤管芯材拼叠形成的组合构件其表面外包有外包纤维布;本实用新型采用复合材料夹芯结构,以拉挤型材为芯材,以复合材料为面层及腹板,充分利用了拉挤型材和复合材料夹层结构两种的优点,使得构件抗压、抗弯、抗剪以及抗剥离能力显著提高解决了承载力低及界面剥离问题。

767

767

0

0

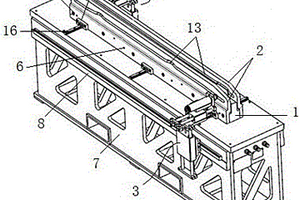

本实用新型公开了一种工型复合材料长桁制件仿形加工装置,该仿形加工装置包括模体、靠模板和切割组件;所述模体与工型复合材料长桁制件的立筋贴合,用于工型复合材料长桁制件侧立安装;所述靠模板位于模体两侧,与模体配合将工型复合材料长桁制件的腹板夹在中间;所述靠模板上设有仿形槽,所述仿形槽的形状与工型复合材料长桁制件腹板的设计外型轮廓匹配,所述切割组件可沿仿形槽移动并切割工型复合材料长桁制件的腹板。使用该装置仿形切割,通过仿形槽对切割路径进行限定不会产生过切风险,保证切割精度,降低操作难度,批量加工重复性好,产品质量稳定,节省了人力,更适用于批量生产。

682

682

0

0

一种碳纤维复合材料与金属衬套结合的构件,包括碳纤维复合材料构件本体和金属衬套,在金属衬套的外周面沿其周向设有一圈凹槽,碳纤维复合材料构件本体设有填充在金属衬套凹槽内的防脱凸沿,在金属衬套与碳纤维复合材料构件本体相接的表面设有防电偶腐蚀的过渡材料层。该金属衬套与碳纤维复合材料一体本体成型,从而实现金属衬套与碳纤维复合材料厚度方向的防压脱,连接结构更加紧密稳固。并且在金属衬套上设置防电偶腐蚀的过渡材料层,避免产生电偶腐蚀现象,大大延长构件的使用寿命。

1010

1010

0

0

本发明公开了一种高强度玻璃纤维复合材料及其制备方法,所述复合材料各组分原料包括:以重量计,玻璃纤维10‑15份、纺丝纤维10‑15份、添加料5‑8份、正硅酸乙酯20‑25份、乙醇20‑30份;所述玻璃纤维各组分原料包括:以重量计,二氧化硅60‑65份、三氧化二铝20‑25份、氧化钙10‑15份、氧化镁8‑12份、氧化锌2‑5份、二氧化铈1‑1.5份。本发明工艺设计合理,组分配比简单,利用二氧化硅、氧化石墨烯等组分,制备得到具有优异隔热性能的玻璃纤维复合材料,该复合材料具有优异的力学性能,同时其中含有纺丝纤维、添加料等组分,能够在高温环境下对复合材料进行蓄热调温,极大程度的提高了复合材料的热稳定性,可应用于多个领域,具有较高的实用性。

799

799

0

0

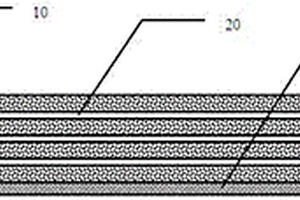

本发明公开了一种多金属混杂C/C复合材料,由C/C材料、金属合金薄板和树脂基复合材料构成,一层C/C复合材料,一层金属合金薄板为一组交替循环,循环2‑6次,最下层为树脂基复合材料。所述的C/C材料每一层厚度为0.5‑3mm。所述的金属合金薄板可为W合金、Nb、Mo合金或Ti合金,厚度为0.2‑0.5mm。所述的树脂基复合材料厚度为2‑5mm。该材料与树脂基复合材料混杂后,能显著提高整个板材的强度、抗损伤性能、以及降低其导热性能。

646

646

0

0

本发明提供了一种复合材料保温板及其制备方法。该复合材料保温板,包括以下重量份的各组分:硅酸盐水泥80~100份;聚苯颗粒5~10份;PP纤维2~5份;粉煤灰10~15份;憎水粉0.3~0.5份及水100~110份。该复合材料保温板的制备方法,包括以下步骤:1)将硅酸盐水泥、粉煤灰及水放入高速搅拌机中搅拌;2)加入PP纤维及憎水剂至高速搅拌机中;3)加入聚苯颗粒至高速搅拌机中,得到保温砂浆;4)将保温砂浆倒入模具中,即得复合材料保温板。上述复合材料保温板,由于设有聚苯颗粒及PP纤维,能够增强复合材料保温板的抗拉强度、抗压强度及阻燃性能;另外,由于加入有粉煤灰,可以进行废物利用,节约了生产成本。

1128

1128

0

0

本发明涉及热塑性复合材料技术领域,具体是涉及一种热塑性轻质复合材料板材、制作方法及其相应的产品。其中,所述热塑性轻质复合材料板材包括:两层纤维层,所述纤维层含浸热塑性树脂;中间层,设于两层纤维层之间。本发明的热塑性轻质复合材料板材、制作方法及其相应的产品,实现了复合材料的轻质减重效果,保持了复合材料板材的高强度和高模量的性能。

1159

1159

0

0

本发明公开了一种制备石墨烯复合材料改性海洋防污涂料的方法,包括如下步骤:1)在基体表面喷涂石墨烯‑多孔钴酸镧复合材料的分散液,形成基于石墨烯‑多孔钴酸镧复合材料的薄膜;2)在基于石墨烯‑多孔钴酸镧复合材料的薄膜上喷涂低表面性能涂料层;石墨烯‑多孔钴酸镧复合材料的分散液,按重量份计包括以下组分:石墨烯‑多孔钴酸镧复合材料30‑40份、环氧树脂10‑20份、溶剂40‑50份,分散剂2‑3份、固化剂10‑20份;低表面性能的涂料层,按重量份计包括以下组分:氟四氟乙烯10‑15份、环氧树脂20‑30份,呋喃树脂3‑5份碳粉1‑2份,铁粉10‑20份,溶剂30‑35份,分散剂0.3‑0.5份、固化剂1‑5份、流平剂1‑3份;该方法制得涂料能够有效抑制海洋生物附着,可以应用于海洋防污涂料领域。

1352

1352

0

0

本发明公开了一种原位生长陶瓷增强纤维树脂复合材料,由纤维预制体,界面层,陶瓷和树脂基体组成;其特征在于界面层包覆在纤维预制体中纤维的表面,呈环形包围状态,陶瓷原位生长在纤维预制体的孔隙中,微观上离散分布,陶瓷结构存在孔隙和微孔通道,形成原位生长陶瓷增强纤维多孔复合材料,树脂基体填充在原位生长陶瓷增强纤维多孔复合材料的孔隙和微孔通道中,形成连续、半非连续网络状态,并且表面包裹住原位生长陶瓷增强纤维多孔复合材料,形成原位生长陶瓷增强纤维树脂复合材料。本发明复合材料制备周期短,易于实现,且性能优异。

848

848

0

0

本发明涉及一种抗静电醋酸纤维素复合材料及其制备方法,该复合材料的生产原料包括90‑99份的二醋酸纤维素和1‑10份的抗静电剂,该复合材料可以为由成膜法制成的抗静电醋酸纤维素膜,也可以为由纺丝法制成的抗静电醋酸纤维。因为复合材料中的抗静电剂与二醋酸纤维素混合后再成膜或成丝,故抗静电剂不易从最终复合材料中析出,能够使其保持长久的抗静电性能,同时也能够消除制备过程中产生的静电,从而大幅度降低静电作用对于复合材料的品质的影响。

本发明公开了一种原位反应生成的离聚体改性聚丙烯复合材料及其制备方法。原位反应生成的离聚体改性聚丙烯复合材料,其原料组分包括:聚丙烯树脂39-93份;矿粉3-40份;马来酸酐接枝弹性体3-10份;金属盐0.5-10份;抗氧剂0.1-0.4份;润滑剂0.3-1份;所述份数为质量份数。本发明原位反应生成的离聚体改性聚丙烯复合材料具有优异的综合性能,材料的弯曲模量可以达到1860MPa,悬臂梁缺口冲击强度可达15KJ/m2,熔融指数13.2g/10min,强韧性和加工性得到了更好的兼顾,耐刮擦性能有显著的提高,适用于制作汽车内外饰件;制备方法简单易操作,无需使用超临界物质,成本低廉。

1105

1105

0

0

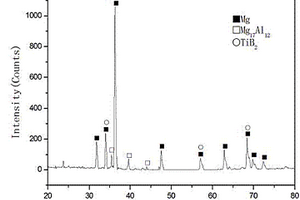

本发明涉及原位颗粒增强镁基复合材料的制备技术领域,特别涉及Mg-TiO2-B2O3合成新体系以及熔体直接反应法+机械搅拌+高能超声技术制备的一种高强抗蠕变原位亚微米/纳米TiB2颗粒增强镁基复合材料。本发明通过以下技术途径实现的,将干燥处理的反应物TiO2和B2O3粉末利用机械搅拌的方式加入镁合金熔体,加入反应物后,交替施加高能超声和机械搅拌,从而制备复合材料;该技术工艺简单,特别适合复杂部件成形,合成的增强体是高温的热力学稳定陶瓷相、生成的增强颗粒尺寸细小,尺度范围在亚微米/纳米级别,颗粒表面无污染、与基体界面结合好。?

937

937

0

0

本发明提供一种自润滑表面复合材料负压浸渍填充制备工艺,首先采用超声波与机械搅拌相结合的方法,将含有润滑颗粒的填充乳液进行充分的搅拌;再采用负压浸渍填充工艺将润滑颗粒填充到铝阳极氧化膜的微孔中,工件抽真空1~5×10-2Pa,在该负压条件下浸渍填充15~60min后取出;最后真空热处理制备表面自润滑复合材料,真空度控制在0.1~0.5×102Pa范围,温度范围为320~390℃,处理时间范围为60~180min。本发明不仅可以显著降低表面复合材料的摩擦系数,提高材料表面的摩擦学性能,而且还可对各种润滑剂进行有效填充,适用范围较广、操作非常方便,具有极好的实际应用价值。

中冶有色为您提供最新的江苏有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日