全部

862

862

0

0

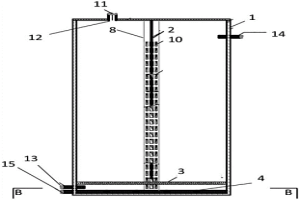

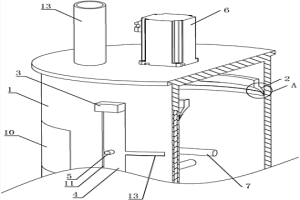

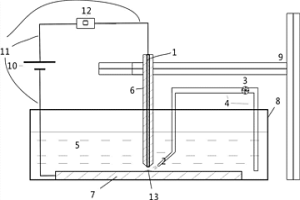

本实用新型涉及湿法冶金技术领域,具体涉及一种安全高效的硫酸镍生产装置,包括反应釜本体、搅拌桨,其特征在于,还包括设置于反应釜本体内部的底部承托板和底部曝气装置,所述底部曝气装置包括进气口和至少一根与进气口连通的穿孔管,穿孔管水平设置于反应釜本体底部,穿孔管上设置有多个通气孔;所述底部承托板水平设置于底部曝气装置的上方,底部承托板上设置有多个通孔。本实用新型公开的装置可有效降低釜内氢气浓度,大幅度降低氢气爆炸风险;可以提高镍豆溶解速率,提高产量。此外,现有技术通过加入双氧水提高溶镍速率,本发明仅在氢气浓度高时加入双氧水,可以有效降低成本;如不在意成本需快速制备硫酸镍,可一直通入双氧水。

1044

1044

0

0

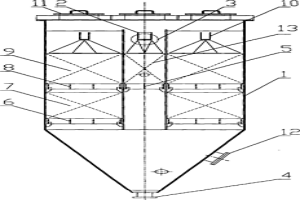

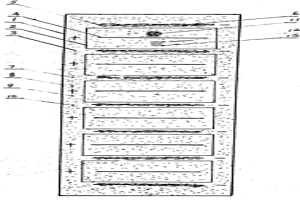

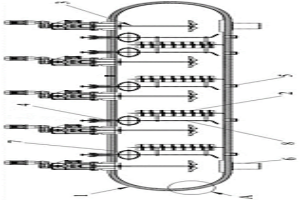

本实用新型公开了一种沉降槽,包括壳体,在壳体的上方一侧设有进液总管,在壳体的上方另一侧设有出液总管和下方设有浓液出管;壳体内的中上部设有配液槽以及位于配液槽下的第一分离组件和第一稳流器,所述配液槽的两侧设有集液槽,集液槽的下方设有第三斜管组件和第三稳流器;所述第三斜管组件和第三稳流器的下方设有第二斜板组件和第二稳流器。本实用新型用于细颗粒物料固相浓度加大的沉降。具有固相浓度增加快、处理能力大,易于操作、维修方便等特点,目前已广泛用于有色湿法冶金、化工、医药、电子等行业,同时结构简单、工作可靠、维护方便、占地面积小。

960

960

0

0

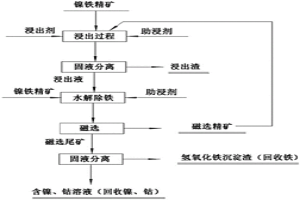

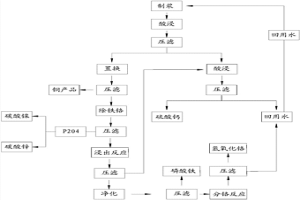

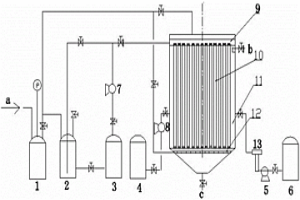

本发明属于镍铁精矿湿法冶金技术领域,特别是涉及到一种镍铁精矿的硫酸选择性浸出的方法,包括浸出、水解除铁、磁选等步骤,其浸出过程包括加入过氧化氢作助浸剂进行浸出,既提高了镍、钴的浸出率,降低了硫酸酸耗,又为后续水解除铁创造了有利条件;此外,本发明还采用新的镍铁精矿作为浸出液的水解除铁原料,反应掉浸出液中多余的酸,使大部分的三价铁离子水解生成氢氧化铁沉淀,将镍、钴与铁分离,从而实现了镍、钴与铁的选择性浸出,镍、钴浸出率大于99%,相比单一的硫酸酸浸,镍、钴浸出率提高15%以上,硫酸酸耗降低30~50%。

1121

1121

0

0

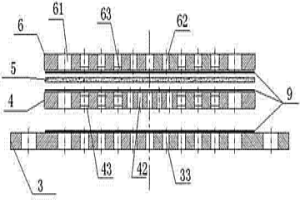

本实用新型涉及一种应用于离子交换柱分布器中的分布器筛板装置,分布器筛板装置由材质为玻璃纤维增强塑料的底部筛板、聚丙烯材料的下筛板、聚丙烯材料的滤布和聚丙烯材料的上筛板通过材质为聚丙烯的螺栓连接组成,其中,在底部筛板、下筛板和上筛板上分别开设有筛孔一、筛孔二和筛孔三,该筛孔一、筛孔二和筛孔三成错位状排列,在所述下筛板和上筛板上分别开设有环形凹槽一和环形凹槽二。本结构用于湿法冶金领域中的离子交换柱分布器中,环形凹槽设计增加溶液的通量,保证内部构件不会产生腐蚀变形,有效的防止因材料老化变形而引起的树脂泄漏事故的发生。

1107

1107

0

0

本发明公开了一种耐高温耐负压的四氟板衬里技术,属于化学反应生产设备制造技术领域,一种耐高温耐负压的四氟板衬里技术,是在设备上外壳上内壁固定连接有过渡层,过渡层内部设有四氟板衬里层,过渡层上开凿有多个均匀分布的通孔,通孔内部填充有固定材料,四氟衬里层通过过渡层的作用与设备外壳内表面牢固结合,它破解了国内外钢衬四氟防腐设备中的四氟板衬里层都不能耐高温和负压的难题,可以满足化工生产,贵稀金属的湿法冶金、半导体多晶硅等高纯新材料生产及高温烟气化工尾气净化处理等多方面对钢衬四氟设备的更高要求,真正可以制造出各种能耐200度高温及负压,耐各种强化学腐蚀的钢衬四氟防腐设备。

1170

1170

0

0

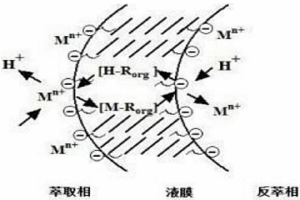

本发明提供了一种萃取硫酸钴溶液中的铁的方法,涉及湿法冶金技术领域,所述萃取硫酸钴溶液中的铁的方法包括如下步骤:S1:制备含铁的硫酸钴溶液;S2:将表面活性剂、磺化煤油、磷酸二异辛酯、液体石蜡混合,得到复合萃取剂;S3:向所述复合萃取剂中滴加盐酸,得到混合物,搅拌至所述混合物呈乳液状,得到乳状液膜;S4:将所述含铁的硫酸钴溶液与所述乳状液膜混合,萃取,得到含钴的萃余相和含铁的萃取相。本发明提供的萃取硫酸钴溶液中的铁的方法,通过将萃取剂制备成乳液状膜,大大增加了萃取剂与含铁的硫酸钴溶液的接触面积,在减少萃取剂用量,缓解环境污染的同时,还缩短了萃取时间,提高了萃取效率。

885

885

0

0

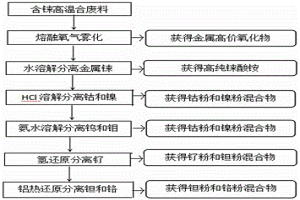

本发明涉及有色金属湿法冶金领域,公开了一种含铼高温合金废料中稀贵金属的回收方法,将含铼高温合金废料熔化之后,在氧气氛围中进行雾化和氧化,获得高价金属氧化物混合粉末;利用氧化铼能溶解于水而其余金属氧化物不溶解分离出铼;通过在剩余金属氧化物中加入HCl溶解氧化镍和氧化钴,分离出镍和钴;通过加入氨水溶解氧化钨和氧化钼,再通氢高温还原仲钨酸铵和钼酸铵,获得钨粉和钼粉的混合物;通过通氢高温还原,分离出钌和少量的钽,最后通过铝热还原分离出钽和铬。本发明避开了高温合金因Al、Cr含量高,化学溶解过程中易形成氧化膜而难以溶解的问题,反其道而行,将合金在高温氧气下进行充分氧化反应,再进行后续提纯。

834

834

0

0

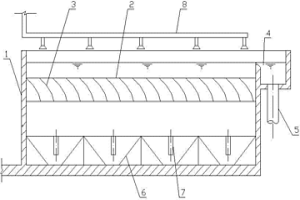

本发明提供一种防阻塞斜板沉淀池。斜板沉淀池运行一段时间后,导致斜管和斜板间严重积泥与堵塞,甚至压塌斜管和斜板。本发明包括沉淀池本体(1),所述的沉淀池本体上通过横竖交错的连接筋(2)连接一组斜板(3),所述的沉淀池本体上面有集水槽(4),所述的集水槽的末端安装出水管(5),所述的沉淀池本体下面安装沉淀泥斗(6)和排泥管(7),所述的斜板由三段组成,位于上段的斜板与水平面的夹角为45°-50°,位于中段的斜板与水平面之间的夹角为50°-60°,位于下段的斜板与水平面之间的夹角为60°-70°。本发明用于水处理、化工或者湿法冶金等领域。

1022

1022

0

0

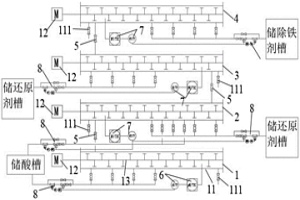

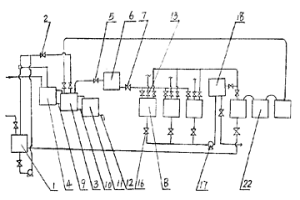

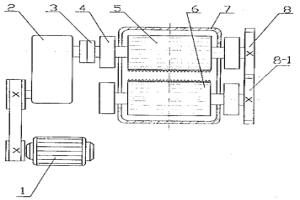

本实用新型属于湿法冶金技术领域,公开了一种连续化浸出钴的管道反应装置,包括通过连通管依次连通的四个管道反应器;每个所述连通管上均设置有第一调节阀,第一个所述管道反应器与储酸槽通过输送管连通用于酸浸,第二个所述管道反应器分别与所述储酸槽和储还原剂槽均通过输送管连通用于还原酸浸,第三个所述管道反应器与所述储还原剂槽通过输送管连通用于补充还原酸浸,第四个所述管道反应器与储除铁剂槽通过输送管连通用于除铁。因为本实用新型全程都是密封的,所以能够避免外界环境污染反应溶液,同时也避免反应溶液在室内挥发而污染室内环境;此外,因为本实施例是连续化生产,所以能够确保工艺指标的统一。

1117

1117

0

0

本发明提供一个从电子元器件废腿中回收铜、钢和焊锡工艺。在钢制的电解槽内,装有NaOH溶液,采用化学及电化学方法,以〔Sn(OH)3〕-、〔Sn(OH)6〕2-、〔Pb(OH)3〕-、〔Pb(OH)6〕2-型电解,SnO、SnO2、PbO、PbO2固相电解,处理电子元器件废腿下角料。工艺过程如下:把装有废腿的料篮放入电解槽,料蓝中央置有阳极板,蓝两侧置有阴极板,阴极板并联。接通电源进行电解,在阴极板上得到焊锡产品,阳极板上得到铜残极、钢残极产品,实现了焊锡、铜、钢三者的完全分离。本发明适用于从废电路板经机械处理技术所得到的金属富集体中回收铜、钢和焊锡。比传统的火法、湿法冶金工艺过程简单,金属回收率高,无污染。

870

870

0

0

本发明属于湿法冶金技术领域,涉及一种含铬铁铝的硫酸体系溶液中铬和铁铝的分离方法。该方法包括如下步骤:1)加入氧化剂进行预处理;2)调节溶液至特定pH值,加入磷酸盐并在特定温度下反应,得到以磷酸铁为主的磷酸铁铝复合沉淀和滤液;3)调节滤液至特定pH值,再次加入磷酸盐并在特定温度下反应,得到以磷酸铝为主的磷酸铁铝复合沉淀和硫酸铬溶液,完成铬与铁铝的分离。该方法流程短、操作简单,易于大规模应用;采用磷酸盐分步沉淀的方法,具有较强的选择性和较理想的分离效果;金属铬的回收率大于98%,经济效益显著;整个分离过程未使用可能对环境造成危害的化学物质,符合绿色环保的要求。

808

808

0

0

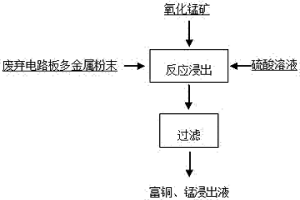

本发明属于湿法冶金技术领域,具体公开了一种高效浸出废弃电路板中铜的方法:将硫酸溶液与废弃电路板多金属粉末调浆,以氧化锰矿中存在的MnO2、Mn2O3、Mn3O4为氧化剂,在搅拌条件发生反应,废弃电路板多金属粉末中的金属铜和氧化锰矿中的高价锰分别转化为CuSO4和MnSO4,具体包括下述步骤:(1)将废弃电路板破碎、水力摇床分选后得到废弃电路板多金属粉末;(2)将多金属粉末、氧化锰矿和硫酸溶液充分混合,制浆,控制浸出体系Mn/Cu摩尔比为0.9 : 1~1.5 : 1,液固质量比为3 : 1~10 : 1,硫酸浓度为1.5~4.0mol/L,在30~65℃下搅拌反应1.5~3h,反应后固液分离得到富含铜和锰的浸出液。本发明铜和锰的浸出率达到96%以上,实现了废电路板有效成分的资源化利用,具有环境友好,反应温和,工艺简单,操作方便等特点。

1092

1092

0

0

本实用新型公开了一种氧化镥沉淀装置,属于湿法冶金设备领域,旨在提供一种能够方便对沉淀筒内壁粘附的残留物料进行清理,使其不易受到腐蚀的氧化镥沉淀装置,其技术要点是,一种氧化镥沉淀装置,包括顶部与底部分别设置有进料管和出料管的沉淀筒;沉淀筒上开设有贯穿其侧壁的竖直的导向缺口,沉淀筒的内壁环绕设置有与其内壁抵触的刮板,刮板远离沉淀筒内部的一侧连接有穿出沉淀筒侧壁的连接板;沉淀筒的侧壁内中空并设有与其弧度相同的封板,封板上设有穿出沉淀筒侧壁外的移动柱,沉淀筒的侧壁上设有供移动柱延沉淀筒圆周运动的滑槽;当连接板的上侧与导向缺口的上侧壁抵触时,连接板的下侧与封板的上侧抵触。

本发明属于离子交换树脂技术领域,涉及一种高压强大孔型强酸性苯乙烯系阳离子交换树脂的制备方法;步骤为:首先将软化水、工业盐、次甲基蓝和聚乙烯醇水溶液混合,搅拌,加热后得到水相;然后将苯乙烯、聚苯乙烯混合后,加入固体石蜡,加热、搅拌溶解,加入二乙烯苯和引发剂,搅拌,得到有机相;再将有机相与水相混合,加热反应,滤去液体后加入甲苯进行萃取,待甲苯滤尽后,加水、加热吹苯,再经洗涤、气流干燥后加入硫酸加热反应,反应后冷却、加水稀释,用液碱转型即得产品。本发明制备的树脂体积交换容量高、耐压能力强、催化效果好、再生频率低、使用寿命长;同时工艺简单、环保无污染,广泛用于石油催化、湿法冶金等领域。

916

916

0

0

本发明公开了一种多金属共存危险废物的处置方法,包括以下步骤,首先,把多金属混合危险废弃物与水按照1:3‑5的重量比例混合搅拌制成浆料,往浆料内加入98%浓硫酸,搅拌至充分反应,终点PH值控制在0.5‑1之间,固液分离,得到浸出液A和固体,然后,从浸出液A和固体中按照顺序将多金属中的Zn、Cu、Ni、Fe、Cr、Ca分步提取,提取顺序为:Ca─Cu─Fe和Cr─Ni─Zn─Fe─Cr,实现了多金属混合中各金属元素分步提取的方法,实现了废弃物资源化回收利用,节能减排,实现了无害化、无渣化处理的工艺,减少了湿法冶金尾渣对环境的危害和对土地资源的占用,降低了重金属废料堆对环境的污染。

1131

1131

0

0

本发明给出的是一种从铜矿的地下水中提取铜 的工艺方法。本工艺步骤(1)取铜矿的地下水,加纯 碱使其pH值达7或7.5;用离心机脱水成固态物质, 与配位体氨混合搅拌,若从银、钻、金矿的地下水中取 银、钻、金则银、钴、金相对应配位体为硫氰、羟、氰化 钠,同样混合搅拌;再用离心机分离溶液,反复多次, 直至金属色退为止。提取率可达95%以上。本工艺 简单易行,操作方便,可自动化连续作业,实现矿山开 采与湿法冶金一次完成的目的。经济效益显著。

1222

1222

0

0

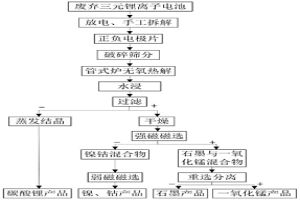

本发明公开了一种高温原位热处理回收废弃三元锂离子电池中有价成分的方法,利用正负电极材料表面粘结剂及炭黑等有机类物质对电极材料中镍钴锰高价态元素进行原位热还原,镍和钴被还原至单质形态,锰则还原为低价氧化物一氧化锰。采用水浸法回收锂元素,剩余物料经干燥处理后通过高磁通量的磁选机分离铁磁性镍钴单质,与逆磁性石墨和无磁性一氧化锰。选用低磁通量的磁选机分离回收镍和钴;与传统的矿浆电解等湿法冶金工艺相比,无需加入还原剂,降低了回收体系中杂质元素的干扰,最终实现镍、钴、锰元素和负极石墨的回收率均大于98%。其工艺简化了废弃三元锂离子电池电极材料中有价成分回收的流程,降低了成本,是工业化运用的良好选择。

1146

1146

0

0

本发明公开了一种基于湿法冶金原理的金属材料3D打印机及其打印方法。打印机包括一个置于容器底部的阴极底板,通过导线连接于直流电源的负极,以及一个或多个固定于机械臂的阳极,阳极可在机械臂的控制下相对于阴极底板精确移动。容器内装有电解液,且电解液始终充斥于阳极和阴极间,阳极连接于直流电源的正极,且中间串联有由计算机控制的通断控制装置,每个阳极与直流电源之间导通与否,都由通断控制装置根据计算机预设数据控制。计算机根据预设数据控制阳极移动到阴极上的指定位置并通电,即可将金属沉积到指定位置,不断堆积形成三维金属零件。克服了现有技术的打印件强度等方面的不足。

1363

1363

0

0

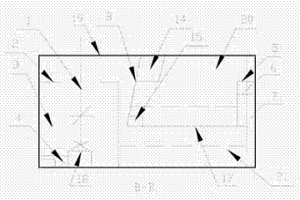

本实用新型涉及一种水平箱式混合双层澄清萃取器,包括有箱体(19),其特征是所述箱体(19)内设有混合室(3)和澄清室,所述澄清室由托板(17)分隔成上澄清室(20)和下澄清室(21),所述上澄清室(20)被隔离板(16)分成两部分,在隔离板(16)上设有使上澄清室(20)被分隔的两部分相连通的轻相通道(14)和重相通道(15)。本实用新型提高了萃取器的级效率,在不增加槽体贮液量的情况下,采用双层澄清,扩大了澄清室的截面积,提高澄清室的澄清能力,澄清效果好,此种萃取器级效率一般可达到90~95%,适应性广,能满足湿法冶金尤其是稀土萃取分离工艺对设备的要求。?

1106

1106

0

0

本发明公开了一种用于含钴矿料的浸出工艺,具体为:将浆化水和含钴矿料投入浆化池中并调节溶液的pH值,充分浆化后得到第一混合浆料;对所述第一混合浆料进行连续浸出以及连续除铁后得第二混合浆料;对所述第二混合浆料进行连续压滤以及压滤后的渣进行连续洗渣;本发明将湿法冶金过程中的各个工序连续进行,中间不间断,提高了生产效率。

1170

1170

0

0

本发明涉及一种利用湿法冶金原理从氧化铜矿石中提取氧化铜的方法及其生产系统。其通过由萃取装置、水解装置、回收装置组成氧化铜生产线系统,经过萃取工序、水解工序、回收工序,在萃取工序中,配制萃取液,选用氨和碳酸氢铵两种化工原料配制萃取液,将氧化铜矿石与萃取液按比例混合,在一定温度下萃取,形成的蓝色铜氨络合液。该络合液经水解后,使溶合于蓝色铜氨络合液体中的氧化铜沉淀分离,制得金属铜含量可达70%以上的氧化铜产品,在回收工序中将液态和气态氨通过回收装置封闭循环回收。

886

886

0

0

本发明属于湿法冶金技术领域,公开了一种加压浸出设备。该加压浸出设备包括加压釜、间隔板和搅拌组件,加压釜包括釜体,所述釜体内设有防腐层,所述防腐层包括由外到内依次设置的隔离层和防磨层,所述隔离层为金属材质,所述防磨层为非金属材质,多个所述间隔板相互平行地设置在所述加压釜内,以将所述加压釜分割出多个浸出室,搅拌组件设于所述浸出室内,所述搅拌组件包括搅拌轴和搅拌桨,所述搅拌轴由所述釜体的顶部插入所述浸出室内,所述搅拌桨设于所述搅拌轴上,所述搅拌轴为金属材质,所述搅拌桨非金属材质。本发明的加压浸出设备能够改善加压浸出设备内壁和搅拌器的耐腐蚀性,提高浸出速率。

1027

1027

0

0

本发明公开了一种锌电解液中除氯的工艺,包括如下步骤:1)取含氯的锌电解液,向所述锌电解液中加入酸调节pH至3~4;2)向锌电解液中加入氢氧化亚铜,搅拌并控制反应温度30~40℃,反应30~40min,过滤得氯化亚铜滤渣;3)向步骤2)所得的氯化亚铜滤渣中加入氢氧化钠固体,调节pH至8~9,再依次加入硫代硫酸钠和乙醇,即可将氯化亚铜反应为氢氧化亚铜,氢氧化亚铜即可在步骤2)中使用。本发明属于有色金属湿法冶金技术领域,具体是提供了一种工艺简单、除氯效率高、成本低、真正能够应用于实际生产中的锌电解液中除氯的工艺。

1229

1229

0

0

本发明涉及一种废水回用不溶性阳极板制备方法,其特点是:选用金属板作为基体,制备贵金属涂层,通过前处理工序,在基体上涂覆至少一层贵金属涂层。同时,采用的前处理工序,包括热处理与蚀刻工艺,基体为板状结构。由此,能够将常见的阳极网,分割成几个小块来进行加工处理,保证阳极网在电镀过程中,电流分布均匀,使得阴极板电镀层更加均匀。用途广泛,可满足无龟裂结构形稳阳极的制备需要,同时可用于在电镀、湿法冶金及金属箔制备中。基底为板状,其尺寸根据使用要求可以灵活设计,能够针对实际处理需要进行定制。

720

720

0

0

本发明属于湿法冶金领域,特别涉及一种稀土杂质分离方法。首先配置去除稀土中杂质的有机相溶液;再将有机相溶液置于搅拌罐中,加入稀土盐酸溶液,得到混合溶液;在搅拌的条件下,向混合溶液中加入氢氧化钠溶液;静置分层,澄清,取下层料液,再次加入氢氧化钠溶液调节下层料液的PH,分析杂质含量。采用轻质纯碱沉淀稀土,减少了酸水的产生,减轻了污水处理压力及废渣的产生。先采用有机相溶液萃取稀土中的杂质,除杂后的稀土溶液杂质含量非常低,稀土溶液纯度高,解决了通常采用轻质纯碱沉淀稀土容易形成乳状,不结晶分层的问题。

1114

1114

0

0

本实用新型涉及一种破碎机,是一种废旧干电池的破碎装置。在该破碎装置的箱体内,安装带有齿牙的有主动破碎辊及从动破碎辊,主、从动破碎辊轴的一端分别安装有主、从动辊齿轮,在主、从动破碎辊的下方,各安装带有齿牙的切碎刀;在箱体上部安装有给料斗,给料斗的内部安装有导向板,一侧安装有偏心轮,通过导向板的导向及偏心轮的振动力,使料斗振动,促使废旧电池能够顺畅落入箱体内,使废旧电池不会造成堵塞。采用上述方案,即可使该装置不仅能连续破碎,破碎效率高,破碎产物小,并且不会对环境产生二次污染,特别适合用湿法冶金的方法回收废旧干电池。

948

948

0

0

本发明涉及一种膜分离浓缩分离洗涤矿浆的工艺及装置,属于湿法冶金领域。工艺包括:将待处理的矿浆经预过滤器过滤后,用泵打入终端式分离膜过滤设备中,采用正压微错流或负压抽滤,过滤后的清液经清液总管汇集后排出终端式分离膜设备,可直接回用到下道工序;过滤后的高浓度矿浆再通过气体正压压榨,进一步提高矿浆的浓度;将压干的矿浆加水后用气体进行搅拌洗涤,洗涤后的矿浆进行上次的步骤循环,直至矿浆中的有价金属离子含量降低到可以排放的程度。本发明中的终端式分离膜过滤系统是核心,通过正压微错流过滤或负压抽滤,确保了矿浆浓缩分离的连续化生产,通过气体正压压榨和水气搅拌洗涤,提高了矿浆中的金属离子的回收率,降低了投资和运行成本。

1140

1140

0

0

本发明涉及一种废弃线路板材料的回收技术。其特征在于,将拆除了电子元件的电路板破碎成小块,然后采用碱性溶液除油墨,再用酸性溶液浸取金属,最后采用湿法冶金回收金属。该方法可最大限度的回收废弃电路板中的铜、镍、锡、铋等金属元素,有效回收利用废弃的电路板材料,减少废弃电子产品对环境的危害,同时还能够节约一定的资源。

中冶有色为您提供最新的江苏有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!