全部

1028

1028

0

0

本发明公开了一种金刚石复合散热材料的粉末冶金制备方法,包括以下步骤:S1:原料的选取:采用质量份数为6.5%~13.6%(对应的体积浓度为60~120%)的镀镍金刚石单晶、质量份数为1~5%的水雾化法所制备的超细CuSn15青铜粉及质量份数为0.3~1.0%的复合镀镍/铜碳纤维,或复合镀镍/铜碳化硅晶须,余量为电解铜粉,以聚乙烯吡咯烷酮(K90)的酒精溶液为造粒剂。S2:冷压制坯:将混合造粒处理后的物料在钢质模具中冷压片状坯体。本发明得到的薄片状金刚石/铜复合材料可以在电子封装材料等散热材料领域应用,具有方法简便、批量大、成本低的良好发展前景。

968

968

0

0

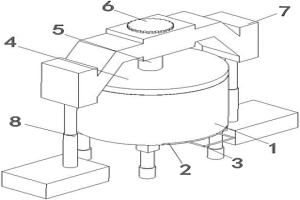

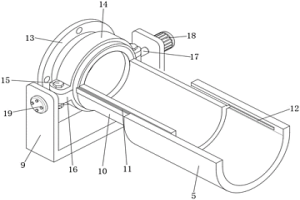

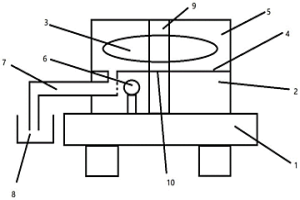

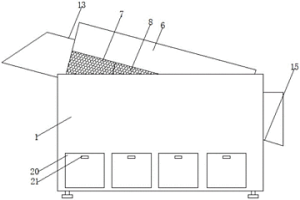

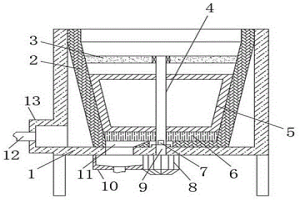

本实用新型属于水泥生产用均化器技术领域,具体为一种冶金渣水泥生产用均化器,包括有均化外筒、固定外架、液压杆,所述均化外筒的内部开设有凹槽,所述凹槽的内侧活动连接有卸料板,所述均化外筒的顶部连接有密封盖,所述密封盖的内部连接有轴杆,所述轴杆的顶端连接有驱动电机。本实用新型通过在均化外筒的内部开设有凹槽,且在凹槽的内侧连接有卸料板,并将卸料板内部的金属U形杆贯穿至均化外筒的外部,同时将均化外筒的内腔开设有圆柱形孔洞,利用防护板、支架、斜板以及钢板围绕轴杆进行旋转,并在斜板和钢板的内部开设有凹孔和矩形槽口,利用凹孔和矩形槽口在高速旋转的过程中可以将物料中的大颗粒物进行搅碎处理。

1002

1002

0

0

本发明公开了一种生物冶金搅拌反应器中的泡沫消除方法,该方法是首先在氧化槽矿浆溢流口处添加泡沫挡板,通过泡沫挡板的阻挡作用将泡沫阻隔在生物氧化槽中,阻止产生的泡沫跟随矿浆通过溢流的方式进入下一工序;再在氧化槽上添加泡沫喷淋装置,该喷淋装置通过雾化喷淋低浓度的消泡剂来对氧化槽中的泡沫进行消除;本发明在氧化反应器中进行作业,生产流程简短,设备简单,投资少,成本低,无污染,从根本控制了泡沫产生,使生物氧化工艺的运行更加通畅、平稳,获得更大的经济效益。

983

983

0

0

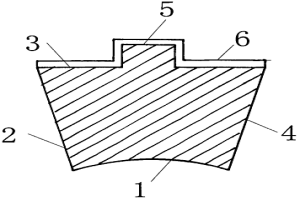

本发明涉及一种用粉末冶金法制造点焊用电极的方法,电极头粉料的配方(按重量百分比): Cr:0.5%—1.6%;Zr:0.15%—1.0 %;Mg:0.1%—0.8%;Cu:97%—99%,通过混料、称料、装模、热压、淬火、冷挤压,回火、机加工和铆接等粉末冶金法,制造点焊电极。优点是:使用寿命长,没有对环境的污染,电极身采用紫铜管,可节约一部分原料成本。

1153

1153

0

0

本发明是一种难选冶金精矿的预处理方法,该方法是采具有高沸点的硫酸作氧化剂,在常压或低于0.3Mpa低压下进行难选冶金精矿的加温分解反应,由于在常压或低压下反应,因此设备要求不高,从而设备投资小,生产成本低,易操作无污染环境。

923

923

0

0

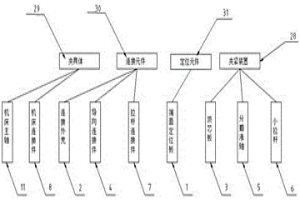

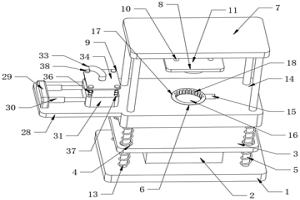

本实用新型公开了一种粉末冶金转子内孔定位机加工夹具,包括夹具体、连接元件、定位原件和夹紧装置。该种粉末冶金转子内孔定位机加工夹具,通过采取独特的拉紧涨轴的内孔定位方式,和端面定位分离方式,解决了传统的定位方式中出现的端面垂直度问题,外径及高度不稳定问题。并且,对于不同高度,不同内径的零件,只需要更换分瓣涨轴和端面定位板,就可以轻松换型,大大提高了零件通用化,降低了夹具的加工成本,减少了换型调整时间,提高了生产效率。

1082

1082

0

0

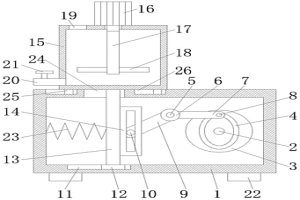

本实用新型涉及锤式破碎机技术领域,且公开了一种冶金渣加工用破碎设备,包括破碎机,破碎板和螺栓,所述破碎机内腔底部的中间固定安装有驱动电机。该冶金渣加工用破碎设备,通过在破碎机的底部安装驱动电机,驱动电机的顶部与螺纹杆相连,螺纹杆的外表面活动套接有升降管,升降管的左右两侧焊接有连接杆,连接杆的另一端均与滑轨外表面的滑块固定,同时两个连接杆的顶部均安装支撑杆,支撑杆的顶端与筛选板相连,启动驱动电机,螺纹杆的左右转动可以带动升降管的上下移动,筛选板也会随着升降管的上下移动而同步移动,从而改变锤头与筛选板之间的距离,便于选择不同直径大小的被破碎后的物料,满足工厂的多种需求。

1222

1222

0

0

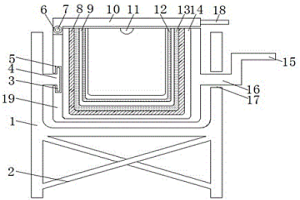

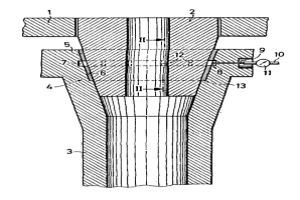

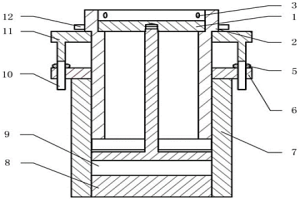

本发明公开了一种适用于极寒环境的微生物冶金反应器,解决了在冬季室外温度‑30℃~‑50℃的情况下,如何使生物氧化工艺避免了受到气候条件的影响、保证生产工作平稳运行的技术问题。本发明通过在现有的微生物冶金反应器的基础上增设换热器、保温层以及密封盖,通过换热器的加热作用、保温层与密封盖的保温作用,实现了在冬季极寒环境下依然能够保障生物氧化工艺的进行,使生产工作能够平稳进行,避免了受到季节性气候条件的影响。本发明里换热器采用了蛇管式换热器,蛇管式换热器在装置中可起到紊流板的作用实现矿浆混匀,使生产工作更加平稳地运行。

997

997

0

0

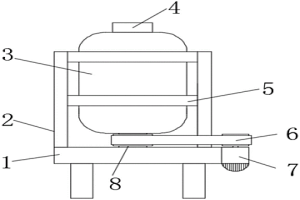

本实用新型涉及冶金技术领域,具体涉及一种基于注料搅拌充分的冶金设备,包括装置主体,所述装置主体包括炉体,所述炉体的底端固定安装有支撑架,所述支撑架的底端固定安装有支撑板,所述炉体顶端的一侧固定安装有进料管,所述炉体的顶端固定安装有伺服电机,所述伺服电机的输出端延伸至炉体的内部,所述伺服电机的输出端固定连接有控制杆,所述控制杆的两侧皆固定连接有搅拌叶,所述炉体的内部安装有刮除组件。本实用新型通过设置有刮除组件,刮板的一面紧贴于进料管的内壁转动,使得进料管内壁上的残渣被刮除掉,解决了炉体在长期添加液体介质后,炉体上的进料管内壁容易附着一些残渣,若不及时清理,会导致进料管内壁逐渐变厚的问题。

986

986

0

0

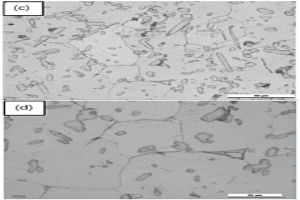

本发明涉及一种粉末冶金中空凸轮轴凸轮材料及其制备、表面强化处理方法,特别是涉及汽车用装配式粉末冶金中空凸轮轴凸轮材料及其制备处理方法。目的在于克服上述常规的铸、锻、切削加工工艺制造凸轮的诸多缺点。技术方案是:合金成分范围为:C 0.4-0.6%,Cr 1.0-1.5%,Ni 1.5-2.0%,Mo 0.6-1.0%,Cu 2-2.5%,其余为粒度小于45μm、纯度高于96%的还原铁粉Fe,并加入8-10%的硬脂酸锌粉末作为固体润滑剂。凸轮材料的制备方法分别采用两种工艺:压制烧结法和粉末锻造法;对采用压制烧结法制备的凸轮材料还要进行两种表面强化处理:在电子管变频装置上进行高频淬火和在激光加工系统上进行宽带激光表面淬火;对采用粉末锻造法制备的凸轮材料进行锻造后直接进行油淬+低温回火的方法。

1116

1116

0

0

本发明涉及一种用粉末冶金方法制造高强度铝 合金制品工艺。该工艺用预制的原子百分比含量为Al86La10Ni4或Al90Mn8Ce2的合金粉末在模具中热压成型而获得抗压强度大于820MPa的高强度铝合金制品,其合金粉末粒度≤40μm、压制压力为1GPa-1.6GPa、压制温度为753K-803K。所说的Al86La10Ni4或Al90Mn8Ce2合金粉末是由熔炼的中间合金在氩气保护下采用超声波雾化法制取。本工艺简单,操作方便,压制温度在一定范围内容易控制。采用本发明技术方案制备的铝合金的硬度和强度明显优于传统的高强铝合金。

1055

1055

0

0

本发明公开了一种细颗粒金刚石铜基复合散热材料的粉末冶金制备方法,包括以下步骤:S1:按照重量百分比进行称料:重量百分数为4.2~11.6%的细颗粒金刚石、重量百分数为1~5%的水雾化超细CuSn15青铜粉、重量百分数为0.1~0.5%复合镀镍/铜的碳纤维/碳化硅晶须、余量为电解铜粉。本发明是一种采用细颗粒金刚石与铜粉混合后通过两次烧结而制备热导率>550W/mK的复合散热基片的粉末冶金生产技术,具有成本低廉、工艺稳定、可量化生产的特点,可解决现有技术难以量化生产厚度≤2mm散热基片的工程应用难点。

1004

1004

0

0

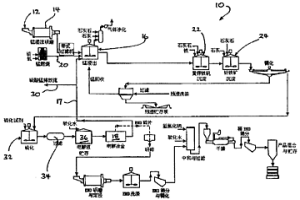

本发明涉及一种同步回收铈氟处理氟碳铈矿的清洁冶金工艺方法,涉及氟碳铈矿处理技术领域。本发明的同步回收铈氟处理氟碳铈矿的清洁冶金工艺方法,是以氟碳铈矿氧化焙烧‑硫酸+硼酸浸出液为原料液,然后使用萃取剂Cyanex923进行共萃取得到负载Ce(IV)+B+F的有机相,接着采用分步反萃的方法获得Ce产品+F产品;其中Ce以CeO2产品形式回收,产品纯度为3~4N,F以KBF4产品形式回收,KBF4的纯度为97%,整个流程收率:REO>97%,F>95%。

1048

1048

0

0

本发明公开了一种钛铝基粉末冶金汽车发动机排气门材料及其制造方法,冶金粉末材料的成分及含量是(原子百分比):Ti?45.7-48.9%,Al?45.7-47.5%,Nb?5.4-6.8%;粉末纯度为99.5%,粒度为Ti.Al<50μm,Nb<70μm;按一定成分配制的粉末首先经高能球磨,球磨机转速为330r/min,球料比为12∶1,球磨时间为30小时,粉末的称量配制及球磨过程均在氩气保护下进行,预球磨粉末颗粒为纳米晶,部分粉末发生化合反应;球磨预合成后的粉末置于模具中,进行热压真空烧结;制备的TiAl基合金排气门具有超细晶/纳米晶组织,其中TiAl相晶粒尺寸<500nm,Ti3Al相晶粒尺寸<100nm,成分均匀、性能优异。

1198

1198

0

0

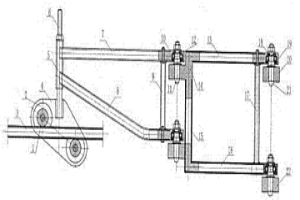

本实用新型公开了一种生物冶金反应器的充气装置,其是由鼓风机、供风管道、管道阀门、管道流量计、圆形穿孔管扩散器、搅拌叶轮组成,供气管道一端与鼓风机连接,供气管上装有阀门与流量计,供气管道固定在生物冶金反应器壁上,供气管底部与圆形穿孔管扩散器连接,圆形穿孔管扩散器环面向下均匀布置布气孔管,圆形穿孔管扩散器通过三角支架固定在反应器底部,机械搅拌叶轮位于圆形穿孔管扩散器上面,管道阀门与流量计共同作用实现对空气气量的控制预调节;本实用新型供气阻力相对小,能耗少,气泡与流体的接触时间长,气泡的更加微小,气泡数量多,气泡弥散更加均匀,停机后可正常恢复生产,无阻塞不通情况。

930

930

0

0

嫩本发明公开了一种湿法冶金的浸出处理,属于湿法冶金领域,一种湿法冶金的浸出处理,首先将采集好的矿石进行粗碎处理,然后进行矿堆的堆置,将粗碎后的矿石进行成堆放置,进行喷淋,将PH值为2‑3的氧化铁硫杆菌和硫酸的混合溶液均匀喷淋到矿堆顶部,回收浸出后的溶液,浸出后的溶液会流进集液池中,集液池靠近矿堆的池壁安装有溶液双重过滤装置,然后对集液池中的溶液进行金属回收处理,对金属回收后的溶液进行充气和补加原料处理,然后将经过充气和补加原料处理后的溶液再次喷淋到矿堆顶部,可以实现对一些边缘矿、比较贫的矿以及废弃的尾矿等进行浸出的效果,即降低了资源的浪费,同时也降低浸出成本。

1067

1067

0

0

本实用新型公开了一种冶金渣处理过程烟气深度净化装置,包括:预处理模块以及净化模块,预处理模块包括沉淀塔、设置在沉淀塔一侧的进气管道、连接进气管道与沉淀塔底端的支管、设置在沉淀塔顶端且连接脱硫管的输出管道以及安装在输出管道上面的流量控制阀,沉淀塔设置为多个,用于对废气进行预处理,进气管道与废气收集管道相连接,用于将废气导入到支管内,支管连接进气管道与沉淀塔底端,用于将废气从进气管道导入到主管道,在沉淀塔内腔填充有水,用于对废气进行降温,通过吸附较大的废渣,在沉淀塔的内壁顶部安装有滤网,进一步的对废渣进行过滤,该冶金渣处理过程烟气深度净化装置,具有废气处理效果好以及处理全面的优点。

1164

1164

0

0

本发明公开了火法冶金的脉石分离辅助方法,属于脉石分离领域,火法冶金的脉石分离辅助方法,包括粗粉碎、洗矿、差速分离、废料回收、磨矿、荧光分选和浮选,通过废料回收的步骤将部分在差速分离中剔除的钨含量较高但却不符合生产要求的脉石矿物进行细粉碎、富集后制团,在重新进行粗粉碎、洗矿和差速分离,进行二次筛选,不易造成资源浪费,可以实现增加白钨矿中钨元素的利用率,不易在生成过程中产生较多的钨含量较高的尾矿,虽然在本发明生产成本方面会稍高于当前较为粗放的生产方式,但却符合当前国家的可循环生产和建设环境友好型社会的基本国策,也是未来矿业循环发展的一个重要方向。

801

801

0

0

本实用新型提供一种用于有色金属冶金行业的氨回收设备。所述用于有色金属冶金行业的氨回收设备包括:回收箱;隔板,所述隔板设置于所述回收箱的中部;四个万向轮,四个所述万向轮分别设置于所述回收箱的底部四角;加热组件,所述加热组件的两侧分别固定连接于所述隔板的左侧底部与回收箱的内壁左侧的底部;进液管,所述进液管贯穿于所述回收箱顶部的左侧;进液斗,所述进液斗的底端连通于所述进液管的顶端;连通管,所述连通管贯穿于所述隔板的顶部;高压泵,所述高压泵设置于所述回收箱的右侧中部。本实用新型提供的具有提高氨水浓度,增强氨回收效果,便于装置进行移动,且装置体积小,可移动性强,便于使用。

1031

1031

0

0

本发明公开一种粉末冶金热锻汽车连杆及生产工艺,材料配方为Fe-FeYI-S-C系列。其中,母合金的粒度小于100目,化学成分为:Cu1.5~4.0%,Cr1.0~3.0%,Mn1.1~2.6%,将上述原料按常规工艺混合后冶炼、雾化、浓缩、干燥、筛分制成成品。将制成的母合金与S、C及铁粉按上述比例混合后,烧结、锻造制成汽车连杆工件。采用母合金添加技术,保证产品内部组织结构的均匀度,使产品的疲劳寿命有所提高。压制毛坯烧结后直接热锻工艺,使制品密度大大提高,避免二次加热,减少工序,降低生产成本。粉末冶金连杆采用整体制造连杆和压盖,使连杆、压盖分离。不仅能降低连杆生产成本,而且由于增加了压盖与连杆的坚固面积,提高了零件的力学性能。

1191

1191

0

0

本发明涉及一种冶金铸型机,该机具有复合造型功能,能高速度生产多种形状铸件,并能为其提供足够的脱模空间,其高速还能减少烧模时间避免损模漏模,在生产金属条或段粒产品时还能调控大、小、粗、细,长短达到一机多用,其技术特征是由链轨架支撑、链轮传动链接模所构成的浇铸模之上,设有由轨架支撑、链轮传动链接模所构成的定型模,所述的浇铸模的模型可由相互串通的槽型浇铸模组合而成,其浇铸模之上可不设定型模,所述的链轮其同轴处设有同步传动轮,本技术适用于冶金浇铸各种形状铸件或金属颗粒,浇铸角铁、金属条或卷材,还可作为连续浇铸锻轧工艺的首机使用。

823

823

0

0

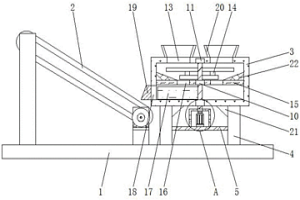

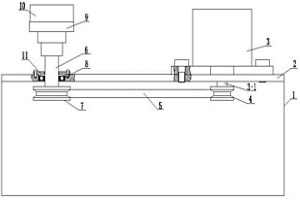

本实用新型属于冶金渣输送装置技术领域,具体为冶金渣回收再加工用输送装置,包括输送机构、回收机构和清理机构,所述输送机构包括工作台、设置在所述工作台上的输送带,所述回收机构包括支架、设置在所述支架上的吸附传动带、连接在所述吸附传动带上的导电盒、固定在所述支架上的电源箱、设置在所述吸附传动带上的导电柱。本实用新型中,通过设置的吸附传动带、导电盒、导电柱等结构的相互配合,能够在输送过程中自动对钢渣中的铁质品进行回收利用,便于简化处理步骤,同时通过设置的回收盒,能够对回收的金属铁进行收集,且通过设置的电动伸缩杆、清理板等结构的相互配合,方便对堆积在回收盒内的金属铁进行定期清理。

1222

1222

0

0

本实用新型涉及搅拌设备技术领域,且公开了一种冶金渣制造水泥混料装置,包括支撑杆,所述支撑杆的顶部固定连接有轴套,所述轴套的内圈固定套接有连接杆,所述连接杆的一端活动连接有主动轮,所述连接杆的另一端活动连接有从动轮,所述主动轮与从动轮传动连接,所述支撑杆右侧的地面上固定连接有支撑架。该冶金渣制造水泥混料装置,通过电机二与电机三的配合使用,可以使搅拌箱内的原料混合的更均匀,缩短混合的时间,电机二控制搅拌杆转动,搅拌杆从内部搅拌原料,使原料混合均匀,电机三控制搅拌箱多方向的转动,从外部加速原料的混合,搅拌箱可以多方向的转动,防止原料在向心力的作用下发生聚集。

1183

1183

0

0

一种基于重载直线电机控制的冶金生产布料工艺涉及冶金生产工艺领域,该工艺利用重载直线电机对布料小车进行控制,实现布料小车的精准定位,布料过程自动化。本发明的布料工艺不仅可以减少岗位工人因皮带通廊太长和粉尘太大造成的跑矿或料仓无料现象的发生,还能极大的降低粉尘对岗位工人的伤害,避免矿石对无料矿仓衬板冲击造成的设备磨损及设备空运转带来的损失,也可避免因跑矿给生产造成的影响,提高了破碎系统的工作效率。

1075

1075

0

0

一种冶金吹炼炉高位水槽至水冷壁冷却水监测控制系统,包括泄水管线及与泄水管线连通的储水槽,其特征在于:所述储水槽上方设置有至少一条监测主管路,该监测主管路的一端伸入储水槽内,另一端形成两个分支管路,所述两个分支管路中的每个管路分别与一个水冷壁连通;其中一个分支管路上设置有控制阀以及监测阀门B,监测主管路上设置有监测阀门A;冶金吹炼炉高位水槽至水冷壁冷却水监测控制系统不采用任何电子元件,能够有效解传统监测系统或装置因作业环境导致的损坏或者采集信息不准确的问题,防止高位水槽至水冷壁之间管线出现淤堵现象也无法及时发现的情况产生,保证每一块水冷壁切实有冷却水进行冷却蒸发作业。

1202

1202

0

0

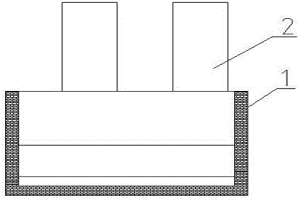

本发明提供了一种用于粉末冶金梯度功能材料的分层铺粉装置,设计了刮粉杆、刮粉架、支撑平台、支撑架、刮粉杆圆形凹槽、刮粉架圆形通孔等零部件的结构和位置,调节定位销位置使刮粉杆十字形架从刮粉架下表面十字形凹槽伸出可将装入的粉末表面刮平,继续调节定位销位置使刮粉杆和刮粉架的上、下表面平齐可直接在冷压机下对粉末进行冷压,此后多次装粉可完成多层梯度功能材料的装粉和粉末冷压工作;本发明模具下压头的位置固定,外围粉末不会松动、漏出,下层粉末不会再次流动;本发明结构简单、安装方便,可制备大尺寸和层厚较薄的梯度功能材料,在实验室研究、粉末冶金单件小批量生产方面有很好的应用前景。

1061

1061

0

0

本发明涉及冶金领域,尤其是一种设置有预还原加料筒的冶金炉,包括炉体,炉体上设置有与其密封连接的加料筒,炉体底部分别设置有金属熔液出口和出渣口,加料筒在炉体顶部周向均匀设置,每个加料筒的内部分别设置有螺旋下料器,加料筒的外部设置有加热器;炉体顶部的中心设置有排气筒。本发明通过在加料筒增加电加热器,有效缩短炉料升温的时间,提高炉料的金属融化效率。

944

944

0

0

本发明属于粉末冶金领域,具体涉及一种氢辅粉末冶金硼化钛(TiB)增强钛基复合材料的制备方法,包括以下步骤:(1)将原料(钛粉或氢化钛粉、合金粉、含硼粉)混合并压制形成坯料;(2)将步骤(1)所得坯料真空烧结;(3)氢化并球磨步骤(2)所得坯料形成含氢预合金粉,压制形成坯料;(4)将步骤(3)所得坯料再次真空烧结,得到致密度高且增强相均匀分布的钛基复合材料。第一次烧结后坯料孔隙率高,增强相与合金元素在基体中分布不均匀且存在未完全反应残余硼化物相和中间相;将其氢化球磨。氢化处理使钛合金基体转化为低强度脆性材料,易球磨形成预合金氢化粉末。球磨工序使预合金粉充分混合增强了最终产品的均匀性。

北方有色为您提供最新的吉林有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日