全部

1162

1162

0

0

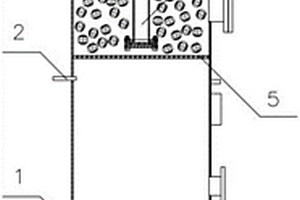

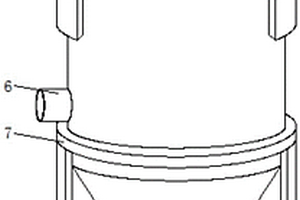

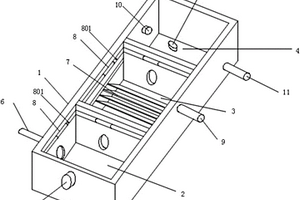

本实用新型公开了一种含纤维废水处理用的纤维悬浮发生器,包括罐体,所述罐体的顶部设置有进水管,所述罐体内设置有筛板,所述筛板上设置有多面空心球,所述罐体内设置有导流机构,所述导流机构位于所述筛板的上方,所述导流机构用于改变从进水管流入所述罐体内含纤维废水的流向和状态,使其以涡旋的状态喷射冲击多面空心球在罐体内旋转。本实用新型通过设置流向叶轮,当含纤维废水和压缩空气分别进入罐体内后,含纤维废水经过进水管和连通管流经流向叶轮,受流向叶轮上叶片的导流作用力,以涡旋的状态喷射进入罐体后冲击多面空心球,进而带动多面空心球在罐体内部旋转,增大了压缩空气与废水和其中纤维的接触面积。

718

718

0

0

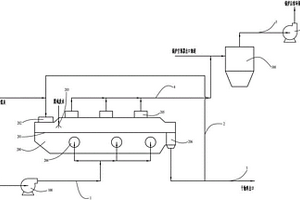

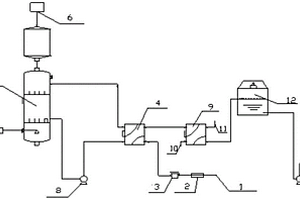

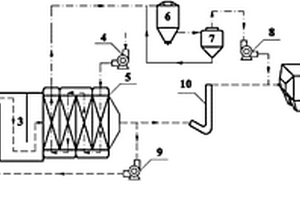

本实用新型公开了一种利用火电厂热二次风干燥脱硫废水的系统,包括:热二次风的送风机和带有干燥内腔的干燥装置;干燥装置包括:设置于干燥内腔中部的流化滤布,设置于干燥装置一端顶部的粉料进口,与粉料进口邻近设置的废水喷洒口,设置于干燥装置下部的若干进风口,设置于干燥装置顶部的若干出风口;粉料进口、废水喷洒口、进风口和出风口均与干燥内腔连通,其中,粉料进口用于投放粉煤灰;流化滤布的边沿与干燥内腔的侧壁接触连接;送风机通过进风管与进风口连通;热二次风通过进风口进入干燥内腔经过流化滤布后,由出风口排出。该系统提高了干燥的速度和效率;直接利用电厂的二次风进行,简化了工艺流程。实现脱硫废水的零排放。

1094

1094

0

0

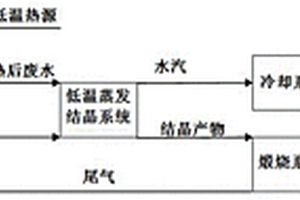

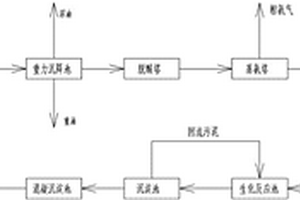

本发明公开了一种碱洗塔废水处理系统,包括换热系统,换热系统连接低温蒸发结晶系统,低温蒸发结晶系统分别连接冷却系统和煅烧系统,冷却系统连接生化系统,煅烧系统连接一次盐水处理系统。还公开了废水处理方法,首先,废水与低温热源换热,之后与烟气进入低温蒸发结晶系统进行换热,蒸发结晶;废气传质传热后的水汽与冷却水换热,之后再进入生化系统中,作为生产水使用;结晶盐经煅烧除去盐中杂物,得到混合盐,混合盐经溶解过滤后,用于一次盐水系统除钙离子。废水与烟气中的CO2、SO2等发生化学反应,提高废水的盐含量,反应放热进一步提高废水的蒸发量;该系统可使得高含盐有机废水分离成结晶盐和有机废水,有利于进一步处理回用。

900

900

0

0

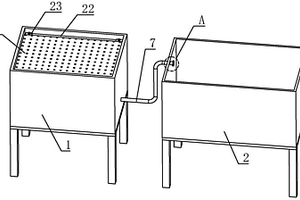

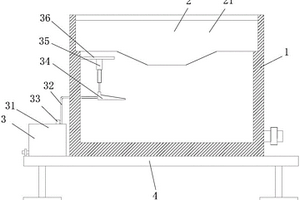

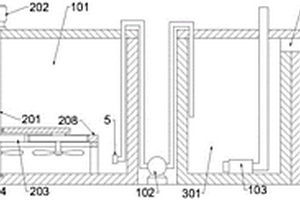

本实用新型涉及废水回收利用的技术领域,尤其是涉及一种混凝土废水沉淀回用装置,包括过滤箱和储水池,所述过滤箱上设置有过滤网,所述过滤网通过锁紧件可拆卸连接在所述过滤箱上,所述过滤箱的一侧侧壁上设置有抽水泵,所述抽水泵与所述过滤箱的底部之间留有间距,所述抽水泵的出水口出连接有抽水管,所述抽水管远离抽水泵的一端连接在所述储水池中。本实用新型具有以下效果:在废水经过过滤箱后,过滤箱可以将废水中的泥沙过滤下来,便于废水后续的再次利用,提高废水的利用率,减少水资源的浪费。

875

875

0

0

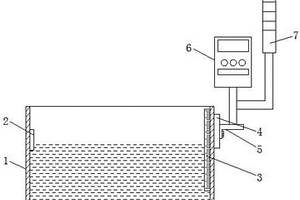

本实用新型公开了一种废水监测装置,包括废水池和信息存储模块,所述废水池内腔的左侧固定安装有金属含量检测器,所述废水池内腔的右侧固定安装有水位测量仪,所述废水池右侧的顶部通过螺栓固定安装有固定板,固定板的右侧通过螺栓固定安装有支撑板。本实用新型通过水位测量仪可以对废水池内的水位进行检测,而金属含量检测器可对废水中的金属含量进行检测,报警灯可产生不同的颜色对人们进行提醒,红色为警报,黄色为危险,绿色为正常,同时控制面板可对外置控制系统进行操作,该装置可通过无人进行监测,提高了对废水的监测效率,同时解决了废水中的金属含量超标后不但影响后续的处理,还会降低废水处理质量的问题。

826

826

0

0

本实用新型涉及一种防含油废水管线堵塞系统,包括废水池,多个锅炉,连接废水池与锅炉的含油废水母管,所述含有废水母管上设有废水泵,其特征在于,所述锅炉与吹扫管线连通,所述吹扫管线与锅炉房连通,所述吹扫管线上设有吹扫总阀。含油废水管线堵塞后,进行快速吹扫疏通,使用蒸汽为自产蒸汽,节约资源;蒸汽对含油废水有加热功能,使其快速溶解利于疏通。

1002

1002

0

0

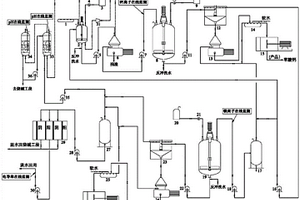

本发明涉及兰炭废水处理领域,具体涉及一种兰炭废水处理方法,其包括预处理阶段和生化处理阶段,预处理阶段包括:兰炭废水依次经过除油、脱酸、脱氨和脱酚处理得到预处理废水,其中脱酸处理在脱酸塔,脱氨处理在脱氨塔,脱酚处理在酚油萃取塔,生化处理阶段包括:预处理废水依次经过水解酸化池、生化反应池、沉降池、混凝沉淀池和膜处理装置,得到透析水和浓缩水,透析水进入直立炭化炉的冷却段,浓缩水进入直立炭化炉的预热段。脱酸塔、脱氨塔和酚油萃取塔在特定的工艺条件下和其他工艺的共同配合可将兰炭废水回收用于熄焦,且所得的兰炭产品质量符合标准,实现了兰炭废水的循环使用,减少了环境污染。

1233

1233

0

0

本发明涉及一种电解—离子膜耦合处理高氯盐有机废水的装置及方法,先将待处理高氯盐有机废水引入反应器的阳极室之中,阳极室一侧为中间室,中间室另一侧为阴极室,阳极室和中间室之间通过阳离子交换膜隔开,中间室与阴极室之间通过阴离子交换膜隔开;再给阳极室中的阳极电极和阴极室的阴极电极通电,对待处理高氯盐有机废水进行电解,电解后的废水达标排放,或者返流至阳极室中循环电解,直至达标排放,完成高氯盐有机废水的电解—离子膜耦合处理。本发明先由间接活性氯电化学氧化方法将废水中的有机染料部分降解或是将大分子物质转化成了小分子中间物质;再将活性氯间接电化学氧化剩余的有机污染物质氧化分解为CO2和H2O。

967

967

0

0

本实用新型公开了一种含氯乙烯废水处理装置,包括依次连接的废水汽提管线、除铁器、过滤器和一级换热器,所述一级换热器连接废水汽提塔的塔顶内,废水汽提塔靠近塔顶的一端连接回收系统,废水汽提塔的塔底内连接有蒸汽系统,废水汽提塔塔底连接废水输送泵,废水输送泵通过连接一级换热器连接二级换热器,二级换热器内设置有循环水管线,二级换热器连接凉水塔,凉水塔底部设置有出水口;解决废水汽提进出水换热不均匀、废水含铁离子超标、PVC树脂等杂质进入废水系统、出水温度过高导致废水处理工序微生物死亡的问题。

1199

1199

0

0

本实用新型一种提高废水中硝酸钠浓度与纯度的装置,包括原水泵、原水冷却器、预处理系统、超滤装置和一级反渗透装置;第一原料罐的废水输出口通过原水泵与原水冷却器的废水输入口连通,原水冷却器的废水输出口与预处理系统的废水输入口连通,预处理系统的清水输出口与超滤装置的清水输入口连通,超滤装置的超滤水输出口与一级反渗透装置的超滤水输入口连通。本实用新型通过预处理系统对生产废水进行作用后,通过超滤装置进行超滤,去除废水中大量颗粒性杂质,提高废水中硝酸钠纯度,再通过反渗透装置进行处理,提高废水中硝酸钠浓度,得到硝酸钠浓缩液,提高硝酸钠的回收率;净化的水进行回收利用。

951

951

0

0

本实用新型涉及一种废水循环利用环保设备,包括处理箱,所述处理箱的右侧固定安装有排水管,所述处理箱的左侧固定安装有进水管,所述处理箱的左侧固定安装有防堵塞结构,所述防堵塞结构的底部固定安装有连接水管,所述防堵塞结构包括固定架、过滤箱、驱动电机、转动轴、绞碎组件、过滤网和废水管。该废水循环利用环保设备,通过设置防堵塞结构,废水通过废水管先进入到过滤箱,通过过滤箱内部的结构对废水中的废渣进行过滤,避免废水没有经过任何过滤直接进入到处理箱的内部,在一定程度上加快了废水的流通速度,提高了废水的循环利用率,大大提高了该装置结构的合理性,使得该装置的实用性能得到大大提升。

1238

1238

0

0

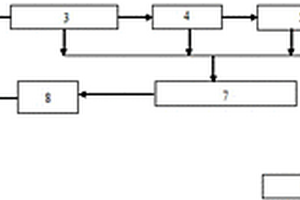

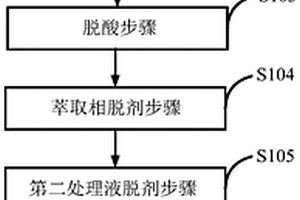

本发明公开了一种酚氨废水处理方法和系统,该酚氨废水处理方法的包括:向酚氨废水中加入包含有机碱磷酸盐的稳定剂,以将酚氨废水的pH值调节至5‑7.5,并去除酚氨废水中的轻油、重油以及机械杂质,得到第一处理液;通过萃取剂萃取第一处理液中的酚类化合物,分离得到萃取相和萃余相;对萃余相进行脱酸处理,得到第二处理液;对萃取相进行脱溶剂处理,以从萃取相中分离出萃取剂和酚类化合物;对第二处理液进行脱溶剂处理,以从第二处理液中分离出萃取剂和第三处理液;向第三处理液中加入沉淀剂,以使第三处理液中的磷酸根沉淀,并分离出沉淀物和第四处理液;对第四处理液进行脱氨处理。本方案能够有效地提高酸、酚类化合物和氨脱除率。

903

903

0

0

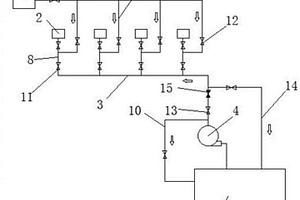

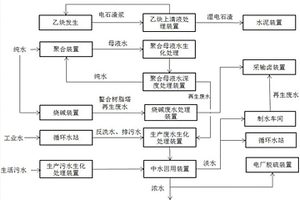

本发明公开了一种氯碱含盐废水处理系统及方法,包括乙炔发生装置、聚合装置和烧碱装置;乙炔发生装置与乙炔上清液处理装置连通,乙炔上清液处理装置与水泥装置相连通;聚合装置与聚合母液水生化处理装置连通,聚合母液水生化处理装置连通聚合母液水深度处理装置,聚合母液水深度处理装置再连通至生产废水生化处理装置,生产废水生化处理装置和生活污水生化处理装置连通中水回用装置;烧碱装置连通烧碱废水处理装置,烧碱废水处理装置连通采输卤装置。本发明针对不同种类的废水,优化废水分质分级利用方式,最大化的实现废水循环利用,减少废水排放量;最大化的提高水资源利用率,降低生产成本,最终达到保护环境的目的。

1013

1013

0

0

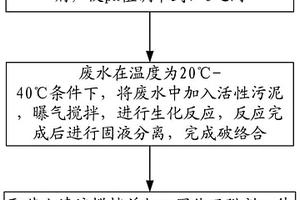

本发明公开了一种含铬有机废水生化破络方法,涉及废水处理技术领域,为解决现有技术中,含铬废水的处理方法存在高成本、多固废的技术问题,本发明的技术方案如下:包括如下步骤:步骤一,在含铬有机废水中加入调节pH的碱性剂,使pH值调节到7‑8之间;步骤二,步骤一的废水在温度为20℃‑40℃条件下,将废水中加入活性污泥,曝气搅拌,进行生化反应,反应完成后进行固液分离,完成破络合;步骤三,待步骤二完成后,取其上清液搅拌并加入固体吸附剂,待反应完成后进行固液分离,完成脱铬。

1069

1069

0

0

本实用新型公开了一种煤化工废水处理装置,涉及煤化工废水处理技术领域,包括废水处理装置本体和支撑座,所述废水处理装置本体固定连接在支撑座的顶部,所述废水处理装置本体内腔的顶部设置有过滤机构,所述支撑座顶部的一侧设置有除油机构。本实用新型通过过滤板、过滤孔、双重过滤网和活性炭吸附块的配合,对污水中的杂质进行多重过滤,高过滤废水中杂质的效果,并通过支架、防水电机和搅拌架的配合,对过滤板上方的废水进行搅拌,加快废水过滤的速度,避免了现有的废水处理装置在处理煤化工废水时,对废水中的杂质过滤效果较差,且过滤速度较慢,导致降低装置工作效率的问题,使得提高过滤废水中杂质的速度和效果,同时提高装置的工作效率。

829

829

0

0

本发明公开了一种去除电镀废水COD的方法,包括以下步骤:步骤1)调节电镀废水的PH,使电镀废水的PH值为8~10;步骤2)将步骤1)调节完成PH的电镀废水进行臭氧氧化;步骤3)将步骤2)完成臭氧氧化的电镀废水进行絮凝处理;步骤4)对步骤3)完成絮凝处理的电镀废水进行沉降处理,沉降处理后上清液即可达到废水排放标准。本发明去除电镀废水COD的方法效率高、成本低、操作方便、环境友好,处理后的废液可达到废水排放标准。

758

758

0

0

本实用新型属于脱硫废水处理技术领域,具体为一种脱硫废水气固分离干燥塔,包括干燥塔整体、塔体、塔盖和烟道入口,干燥塔整体的顶端固定连接有塔体,塔体的顶端活动连接有塔盖,塔盖的顶端固定连接有烟道入口,塔体的顶部固定连接有固定套,塔体的底端固定连接有灰斗,塔盖的顶部固定连接有电机,电机能带动雾化器,处理脱硫废水时,从塔盖顶端固定烟道入口内灌入高温烟气,接着再将塔盖上的电机开启,电机开启时,电机会带动转动轴和雾化器进行转动,雾化器内装有脱硫废水,脱硫废水会被电机带动高速转动,并从喷雾头中喷出,接着当脱硫废水和高温烟气相接触时,高温烟气的温度能瞬间将脱硫废水进行蒸发,水分完全蒸发并化成粉末。

1162

1162

0

0

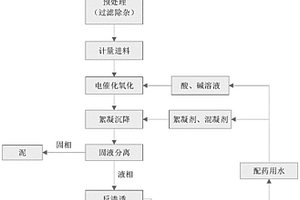

本发明涉及一种电催化氧化处理油田废水的方法及系统。所述方法包括:将待处理废水进行预处理,以去除废水以外的杂物,得处理废水a;将所述处理废水a进行电催化氧化处理,得处理废水b;将所述处理废水b进行絮凝沉降,得处理废水c;将所述处理废水c进行固液分离,得处理废水d;将所述处理废水d进行反渗透及多效蒸发,直至最终处理后液相达标且可重复利用,则完成处理。所述方法通过调节极板间距、反应温度及电流强度,能够最大化的降低油田废水中的COD、悬浮物及色度,通过加入PAC絮凝剂溶液和PAM混凝剂溶液,能够使絮凝沉降更为彻底,也更进一步地降低磺化泥浆废水中的COD、悬浮物及色度。

1033

1033

0

0

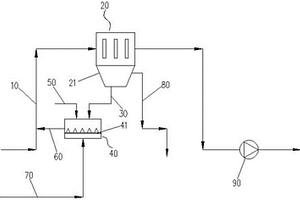

本实用新型提供了一基于灰循环的脱硫废水干燥装置及脱硫处理装置,基于灰循环的脱硫废水干燥装置包括尾部烟气管道、除尘器、增湿流化器、废水管道、压缩空气管道,除尘器设置于尾部烟气管道上;增湿流化器的进灰口与除尘器的出灰口连通,增湿流化器的出灰口与尾部烟气管道连通,增湿流化器的出灰口与尾部烟气管道的连通位置位于尾部烟气管道的入口与除尘器之间;废水管道与增湿流化器的喷洒口连通;压缩空气管道与增湿流化器的空气进口连通。本实用新型解决了现有技术中干燥塔结垢、堵塞问题,提高了干燥的速度,降低了脱硫废水干燥的运行成本。

727

727

0

0

本实用新型公开了一种具有搅拌机构的湿法造粒废水循环利用装置,属于废水处理技术领域。该一种具有搅拌机构的湿法造粒废水循环利用装置包括:废水收集池;搅拌装置,搅拌装置电连接有供电装置;第一输送泵,入口端通过管道连通于废水收集池池底处,第一输送泵与供电装置电连接;复合沉淀池,与第一输送泵的出口端连通;螺旋输送泵,用于将复合沉淀池内的固体沉淀物输送出复合沉淀池。本实用新型的一种具有搅拌机构的湿法造粒废水循环利用装置,能将含硫磺废水进行收集处理后再利用,并防止硫磺在废水收集池内沉淀造成废水收集池的容量变小以及第一输送泵入口端堵塞,最大限度的提升含硫磺废水处理的经济性。

961

961

0

0

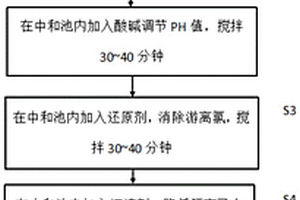

本发明公开了一种氯碱废水处理方法,具体包括如下步骤:步骤1,将氯碱废水输送至废水处理装置中处理消除有机物,将浓水回收脱硫用水,将含盐废水输送至中和池;步骤2,调节含盐废水的PH值至7~9,搅拌30~40分钟;步骤3,向中和池内加入还原剂除氯,搅拌30~40分钟;步骤4,向中和池中加入沉淀剂与含盐废水中的钙离子进行沉淀反应,静置2~3小时后,中和池内的含盐废水分为上清液和下层污泥;步骤5,将上清液用泵输送至采卤装置净化,输出符合盐水生产需求的卤水,下层污泥输送至压滤机内压滤成饼。本发明一种氯碱废水处理方法,能够回收氯碱废水中的氯离子。

758

758

0

0

本发明涉及一种工业用热膨化煤球,由煤90%、粘结剂0.3%、膨化剂7.5%、助燃剂1.5%、消烟固硫剂0.7%组成;助燃剂为高锰酸钾和氯酸钾,膨化剂为氯化钠、氢氧化钠和氢氧化钾、消烟固硫剂为生石灰和氯化钙或氧化镁、氧化钙,粘结剂为家畜动物血液或血粉与含天然高分子物的有机废水复合,其中家畜动物血液的用量为煤重的7~15%,血粉的用量为煤重的10%,有机废弃水的用量为煤重4~6%,其特征在于将家畜动物血液进行抗凝防腐处理,即加入血液重0.48~2%的抗凝剂和0.4~0.6%的防腐剂。本发明解决了煤球密度过大气孔率过低、大量使用助燃剂成本过高的问题,节能10-20%,固硫率达到66-87%。

898

898

0

0

本发明公开了一种用于陶瓷工业的净气造粒及烟气处理系统和方法,包括沸腾炉、降尘室、空空换热器、喷雾塔、高效除雾器、半干法脱硫装置、袋式除尘器;首先,沸腾炉燃煤产生的热烟气,经预除尘后在空空换热器中与洁净空气进行热交换,其次,被加热洁净空气单独进入喷雾塔完成造粒,换热后的烟气单独进行脱硫处理,最后,造粒产生的雾气经除雾后与脱硫后烟气共同进入袋式除尘器完成烟气处理过程;本发明采用净气造粒与烟气处理的并联气路,使空气与烟气各行其道,排除了原有造粒工艺中烟尘飞灰及有害成分对造粒粉料的影响,可提高造粒粉料质量,并具有脱硫过程无粘壁、零废水、投资费用及运行成本低等特点。

891

891

0

0

本实用新型公开了一种用于陶瓷工业的净气造粒及烟气处理系统,包括沸腾炉、降尘室、空空换热器、喷雾塔、高效除雾器、半干法脱硫装置、袋式除尘器;首先,沸腾炉燃煤产生的热烟气,经预除尘后在空空换热器中与洁净空气进行热交换,其次,被加热洁净空气单独进入喷雾塔完成造粒,换热后的烟气单独进行脱硫处理,最后,造粒产生的雾气经除雾后与脱硫后烟气共同进入袋式除尘器完成烟气处理过程;本实用新型采用净气造粒与烟气处理的并联气路,使空气与烟气各行其道,排除了原有造粒工艺中烟尘飞灰及有害成分对造粒粉料的影响,可提高造粒粉料质量,并具有脱硫过程无粘壁、零废水、投资费用及运行成本低等特点。

1095

1095

0

0

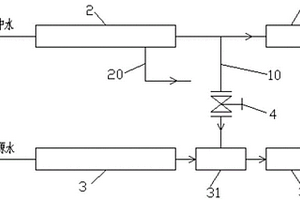

本实用新型公开了一种工业用水自调节平衡系统,包括循环水站和接入所述循环水站中的中水回用工艺系统,在所述中水回用工艺系统与所述循环水站之间的接入段设置有用于平衡所述循环水站储水量的平衡系统。所述平衡系统包括原水制备脱盐水工艺系统,所述中水回用工艺系统与所述循环水站之间的接入段上设有所述中水回用工艺系统直通所述原水制备脱盐水工艺系统的分流管。该平衡系统具有调节平衡循环水站、中水回用工艺系统及原水制备脱盐水工艺系统相互之间较为平衡的用水量,回用水可以实现满负荷运行,提高回用水的重复利用率,减少生产废水外排水量,避免回用水的外排量,提高回用水的利用率及节约水资源。

903

903

0

0

本发明公开了一种工业用石油化工油水分离池,包括壳体,所述壳体包括沉淀室,所述沉淀室的后端设有油水分离室,所述油水分离室的后端设有排放室,所述沉淀室的前端外侧壁设有废水入口,所述沉淀室的左端外侧壁设有排污出口,所述油水分离室的内腔侧壁上固定安装有斜板,所述沉淀室与油水分离室的内腔侧壁上设有吸油管,所述吸油管上分布有小孔,所所述油水分离室的右端外侧壁设有排油出口,所述排放室的左侧壁与底端设有活性炭网容器,所述排放室的右端外侧壁设有排水口,本发明通过在油水分离池内安装吸油管和活性炭网容器,这样就可以使装置内残留的油被吸收掉,为后续清洁做了保障工作。

1072

1072

0

0

一种氯碱工业盐泥资源化综合处置系统,包括预处理单元、产品回收单元和废水、废气处理回收单元,将盐泥送入第一搅拌反应釜与盐酸反应,反应液经过卧螺离心机去除残渣后送入第二搅拌反应釜与草酸反应生成草酸钙沉淀;含有草酸钙沉淀的反应液静置沉淀、离心分离、水洗和干燥得到草酸钙产品;静置沉淀上清液部分循环到第一搅拌反应釜,部分与离心液、洗涤液送入第三搅拌反应釜与氢氧化钠反应生成氢氧化镁沉淀,含有氢氧化镁沉淀的反应液静置沉淀、离心分离、水洗和干燥得到氢氧化镁产品;静置沉淀上清液、离心液和洗涤液送入缓冲罐;浓盐酸储罐的HCl气体在运行时送入第一搅拌反应釜,停车时送入盐酸吸收塔;本发明实现了盐泥的绿色、环保回收利用。

963

963

0

0

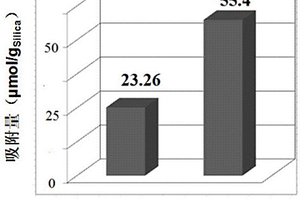

本发明公开的一种IDS金属螯合型吸附剂的废水除氟应用,所述IDS金属螯合型吸附剂由亚氨基二琥珀酸与金属离子Mn+配位形成,是一种高稳定性、高吸附量的吸附剂。由于IDS对Mn+的超强配位,使获得的IDS‑Mn+螯合型吸附剂能够应用于污水中氟化物的去除,且其在工业污水或生活用水氟化物去除过程中展现出高稳定性和易再生性的显著优势,使用时操作简单,绿色环保,除氟效果显著。此外,与除氟常用的螯合型功能配体IDA相比,该类吸附剂均表现出更优的效果。本发明在水相体系中氟化物的去除方面有着十分重要的应用价值和意义。

842

842

0

0

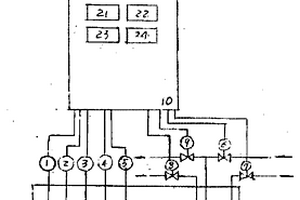

本实用新型是一种抗菌素生产废水处理过程控制装置,能够实现整个工艺过程的参数检测、显示、报警、操作提示及时间周期和时间顺序的控制,采用单片微处理器及外围电路与检测仪表和调节阀共同构成一个电路先进、结构简单、运行可靠、价格低廉、使用方便的工艺过程控制装置。本装置可提高工艺过程的自动化水平,使工艺设备的运行效率提高,减少工艺过程中的故障,从而间接地节约生产原料及能源。

868

868

0

0

本实用新型公开了一种城市废水沉淀净化装置,包括依次连接的沉淀机构、过滤机构和净化机构,沉淀机包括沉淀箱、沉淀盖板和刮板部件,过滤机构包括过滤箱、过滤盖板和过滤搅拌部件,过滤搅拌部件包括设置在过滤盖板上的搅拌电机、安装杆、过滤网和搅拌叶,刮板部件包括设置在沉淀盖板上的移动电机、与移动电机传动连接的丝杆和设置在丝杆上的丝母,以及设套设在丝杆上且与丝母连接的滑块,滑块上设置有连接杆,设连接杆底部设置有刮板。本实用新型通过沉淀、过滤和净化,提高了处理效果,通过设置刮板部件,方便对沉淀箱内的沉淀物进行清理,通过过滤搅拌机构,避免过滤池内部沉淀,影响后续净化处理效果。

北方有色为您提供最新的陕西有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日