全部

257

257

0

0

本仪器主要测试薄的热导体、固体电绝缘材料、导热硅脂、树脂、橡胶、氧化铍瓷、氧化铝瓷等材料的热阻以及固体界面处的接触热阻和材料的导热系数。检测材料为固态片状,加围框可检测粉状态材料及膏状材料。

133

133

0

0

江苏天瑞仪器股份有限公司推出的WDX4000波长色散X荧光光谱仪,是一款基于波长色散原理的高端分析设备。

134

134

0

0

江苏天瑞仪器股份有限公司推出的DX3200S PLUS高效能量色散X荧光光谱仪,是一款集智能化与高精度于一体的分析设备。

248

248

0

0

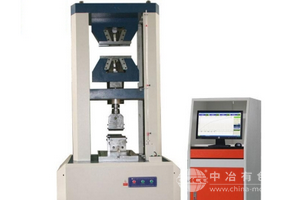

万能材料试验机是电子技术与机械传动相结合的新型材料试验机,它具有宽广准确的加载速度和测力范围,对载荷、位移的测量和控制有较高的精度和灵敏度,还可以进行等速加载、等速位移的自动控制试验。具有操作简单方便,尤其适合做生产线上控制产品质量的检测仪器。该系列机型主要适用于试验负荷低于50吨以内的非金属及金属材料试验。

248

248

0

0

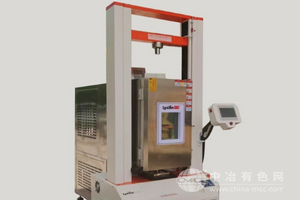

万能材料试验机是电子技术与机械传动相结合的新型材料试验机,它具有宽广准确的加载速度和测力范围,对载荷、位移的测量和控制有较高的精度和灵敏度。结构简单、操作方便,可直接放置于工作室地面上进行试验。尤其适合运用在生产线上控制产品质量的检测仪器。该系列机型主要适用于试验负荷低于20KN以内的非金属及金属材料试验。

247

247

0

0

电脑式伺服材料试验机本机适用于橡胶、轮胎、胶管、胶带、鞋底、塑料、薄膜、压克力、FRP、ABS、EVA、PU、铝塑管、复合材料、防水材料、纤维、纺织、电线电缆、纸张、金性箔、带、丝线、弹簧、木材、医药包装材料、胶带等进行拉伸、压缩、撕裂、剥离(90度和180度均可)等力学性能的测试、分析。

245

245

0

0

HZ-022型微机电液伺服万能材料试验机是采用了液压动力源驱动,电液伺服控制技术,计算机数据采集处理,可实现闭环控制及自动检测的高精度材料试验设备,其由试验主机、油源(液压动力源)、测控系统、试验器具四部分组成,最大试验力2000KN,试验机准确度等级优于1级。

255

255

0

0

高低温拉力试验机是电子技术与机械传动相结合的新型材料试验机,它具有宽广准确的加载速度和测力范围,对载荷、位移的测量和控制有较高的精度和灵敏度,还可以进行等速加载、等速位移的自动控制试验。具有操作简单方便,尤其适合做生产线上控制产品质量的检测仪器。该系列机型主要适用于试验负荷低于10kN以内的非金属及金属材料试验.

256

256

0

0

适用于橡胶、轮胎、胶管、胶带、鞋底、塑料、薄膜、压克力、FRP、ABS、EVA、PU、铝塑管、复合材料、防水材料、纤维、纺织、电线电缆、纸张、金性箔、带、丝线、弹簧、木材、医药包装材料、胶带等进行拉伸、压缩、撕裂、剥离(90度和180度均可)等力学性能的测试、分析。可求出最大力、抗拉强度、弯曲强度、压缩强度、弹性模量、断裂延伸率、屈服强度等参数。

中冶有色为您提供最新的有色金属设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日