全部

753

753

0

0

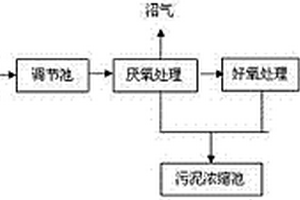

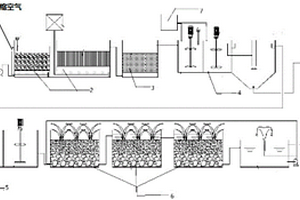

本发明公开了一种利用兼氧膜生物反应器处理畜禽养殖废水的方法,包括下列步骤:畜禽养殖废水先经预处理后,进入调节池调节水质水量,水质水量调节后废水进入兼氧膜生物反应器,反应区内活性污泥浓度15000-20000mg/L,膜区中下部为好氧区,溶解氧保持在2-5mg/L,膜区中下部以外的区域为兼氧或厌氧环境,溶解氧浓度低于0.5mg/L;反应器内的废水可连续交替地经过好氧-兼氧-厌氧区,不断地进行污染物的生物降解和转化,在同一反应器内实现厌氧氨氧化脱氮。整个反应器可实现有机剩余污泥近零排放,出水水质可达标准回用。

687

687

0

0

本发明属于废水处理技术领域,具体涉及一种咪鲜胺胺化工序碱性废水回收三氯苯酚的新方法,包括如下步骤:(1)将所述咪鲜胺胺化工序碱洗废水酸化,固液分离得到固体三氯苯酚,液体为废水Ⅰ;(2)废水Ⅰ的pH调节至5~6,中加入氯化亚铁和双氧水,氧化反应后,将氧化反应出水的pH调节至9~11,加入羟基乙叉二膦酸钠,搅拌反应,过滤得到废水Ⅱ;(3)在搅拌条件下,向废水Ⅱ中加入环糊精和聚乙烯亚胺的乙醇溶液,静置、析出结晶物,过滤得到废水Ⅲ;(4)将废水Ⅲ的pH调节至6~9,进行电渗析处理。本发明方法充分实现咪鲜胺胺化工序碱性废水的低成本资源化利用。

726

726

0

0

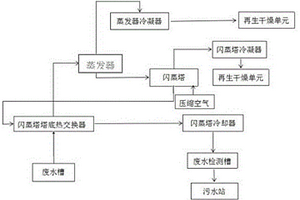

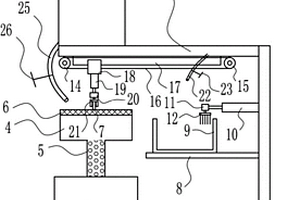

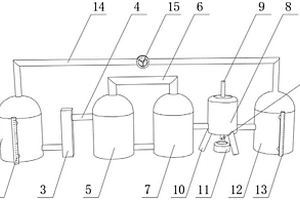

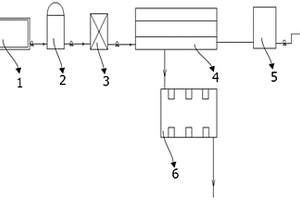

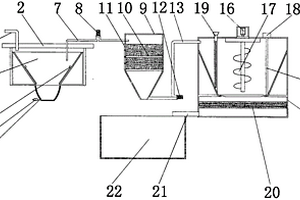

一种甲烷氯化物废水处理系统,包括废水槽、与废水槽相连的闪蒸塔塔底热交换器、与闪蒸塔塔底热交换器相连的蒸发器、蒸发器中的废水经蒸汽加热后顶部气相与蒸发器冷凝器相连、蒸发器底部液相与闪蒸塔相连、闪蒸塔塔顶连有闪蒸塔冷凝器、闪蒸塔塔底连有闪蒸塔塔底热交换器、经过闪蒸塔塔底热交换器的废水与闪蒸塔冷却器相连、冷却后的废水进入废水检测槽。实现了连续、自动化、高效的处理含甲烷氯化物的有机废水,处理过后的废水中有机物检测不出,并且废水中的甲烷氯化物可回收利用。

1047

1047

0

0

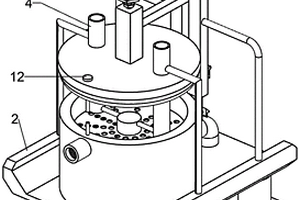

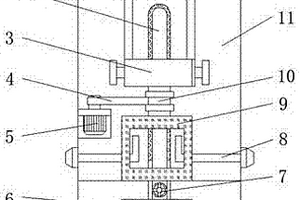

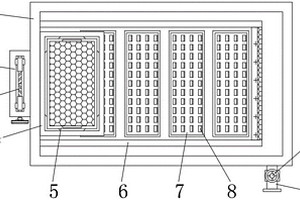

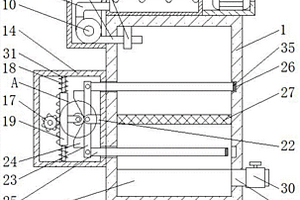

本发明涉及一种净化过滤设备,尤其涉及一种工厂用环保废水废气净化过滤设备。本发明的目的是提供一种除尘效果好,对废水废气进行密封处理,方便处理好的废水废气排放的工厂用环保废水废气净化过滤设备。本发明的技术方案为:一种工厂用环保废水废气净化过滤设备,其特征是,包括:安装板,底座顶端之间连接有安装板;液体过滤机构,安装板顶侧中间位置连接有液体过滤机构;气体过滤机构,安装板顶部两侧均连接有气体过滤机构。本发明通过水箱、第一滤网、第二滤网和第三滤网的配合,以达到对工厂的废水进行处理过滤的目的。

700

700

0

0

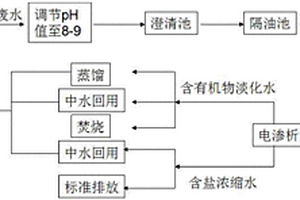

本发明公开了一种含酸含盐有机废水的处理方法,包括以下步骤:(a)调节废水的pH值至8-9;(b)将步骤(a)处理所得废水进入澄清池处理后转入隔油池去除废水中的油分;(c)将步骤(b)处理后所得的废水经压滤机处理将废水中的固体颗粒分离出去;(d)将步骤(c)所得废水通入电渗析装置,得到含有机物的淡化水和含盐的浓缩水;(e)根据步骤(d)所得含有机物淡化水和含盐浓缩水的情况,将其进行排放、中水回用或者二次处理。本发明处理废水的方法工艺流程简单,处理效率高,投入成本低,节能减排,实现了废水的循环利用。

951

951

0

0

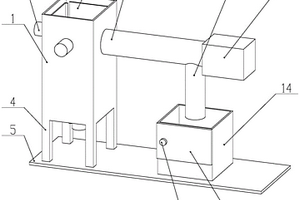

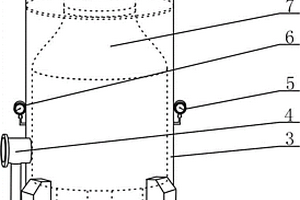

本实用新型公开了一种便于对杂质回收处理的造纸生产用废水处理装置,包括过滤罐,所述过滤罐下端设有废水出口,且废水出口侧面设有废水阀,所述过滤罐下端对称设有4个支架,且支架下端与底座相连接,所述过滤罐内侧中部设有承重架,且承重架上设有过滤网,所述过滤罐侧面设有推板气缸,且推板气缸前端与推板相连接,所述过滤罐另一侧设有夹板气缸,且夹板气缸前端与夹板相连接,所述输送管道一端与过滤罐相连接,且输送管道另一端与电机相连接,并且电机轴端连接于输送轴,所述输送管道下方连接有出料管道。该便于对杂质回收处理的造纸生产用废水处理装置能便于对造纸产生的废水进行杂质分离,并且能够自动回收废水中的杂质。

996

996

0

0

本发明属于废水处理领域,尤其涉及一种铝型材氧化着色废水处理系统及处理方法,用于解决铝型材氧化着色废水的处理设备存在着成本高、净化产品的标准难以有效达到《地表水环境质量标准》IV类标准的问题。本发明提供的一种铝型材氧化着色废水处理系统包括:废水收集单元、微电解-氧化单元、石灰石反应床单元、化学沉淀单元、电絮凝除盐单元、景观湿地单元,铝型材氧化着色废水依次流经废水收集单元、微电解-氧化单元、石灰石反应床单元、化学沉淀单元、电絮凝除盐单元、景观湿地单元。从本发明的技术方案可以清楚的得知,本发明废水处理的技术简单、成本低,经后续检验,净化产品的标准可以有效达到《地表水环境质量标准》IV类标准。

1132

1132

0

0

本实用新型公开了一种水性树脂用废水排废器,包括废水排水器,废水排水器的内部顶端设置有进水管,且进水管的底部端口处通过螺栓固定有固定圆盘,进水管上通过贯穿式的通孔式输送管分别与第二活性炭处理仓和第一活性炭处理仓连通,通孔式输送管上位于进水管和第二活性炭处理仓之间设置有转动连接卡。本实用新型中,废水排水器内部通过通孔式输送管分别与第一活性炭处理仓和第二活性炭处理仓,并且在第一活性炭处理仓和第二活性炭处理仓的内部设置有直角出水管,可以使得废水在第一活性炭处理仓和第二活性炭处理仓内部进行沉淀一段时间,之后在通过直角出水管进行排出,使得废水净化的效果更好。

685

685

0

0

本实用新型涉及一种处理装置,尤其涉及一种化学废水处理装置。本实用新型要解决的技术问题是提供一种能提高工作效率、能提高过滤速度、能够将废水处理干净的化学废水处理装置。为了解决上述技术问题,本实用新型提供了这样一种化学废水处理装置,包括有底板、右支板、水池、过滤箱、活性炭、滤网、卡块、支撑板、U型槽、电动推杆Ⅰ、旋转电机Ⅰ、刷子、顶板、从动轮、电动轮、拉线、滑轨、滑块、电动推杆Ⅱ、旋转电机Ⅱ、拇指气缸、水管Ⅰ、阀门Ⅰ、废水箱、水管Ⅱ和阀门Ⅱ,底板上设有水池和右支板,水池位于右支板的左侧,水池的上方设有过滤箱。本实用新型达到了一种能提高工作效率、提高过滤速度、能够将废水处理干净的效果。

689

689

0

0

本实用新型公开了一种硫酸锌安全生产用废水中结晶分离装置,包括废水罐、换热器、第一蒸发罐、第二蒸发罐和离心分离机,所述废水罐的前侧贯穿连接有观察管,且废水罐的一侧连接有换热器,所述换热器的一侧贯穿连接有输料管,所述输料管的一侧贯穿连接有第一蒸发罐,所述第一蒸发罐的一侧连接有第二蒸发罐,所述第一蒸发罐与第二蒸发罐的顶端设置有蒸汽系统,所述第二蒸发罐的一侧连接有离心分离机。通过设置观察管,能够准确的判断出废水罐内部废水的含量,通过废水罐、换热器、第一蒸发罐、第二蒸发罐和离心分离机的结合使用,能够通过控制不同的温度结晶分离出硫酸锌废水中的氯化钾和氯化钠,实现废水的结晶分离过程。

836

836

0

0

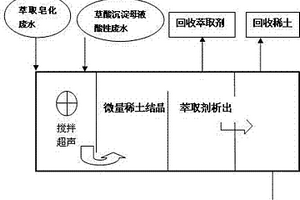

稀土冶炼分离废水联合处理方法,包括以下步骤:是以酸性草酸沉淀废水调节皂化废水酸度,使废水中的大部分草酸和稀土以沉淀形式析出,在超声波的辅助下使乳化的有机相破乳,经澄清分相,使有机相和稀土草酸盐得到回收;分离出油相和固相的水相继续用石灰浆中和至pH值10-11,经澄清过滤,使重金属Pb、Cr及大部分残留的有机萃取剂及溶剂除去加入电解氧化还原萃取尾气吸收废水,利用其所含的ClO-、Cl2等将废水中残余的还原性物质(包括草酸、铵及有机类物质)氧化,达到降低废水中氨氮、有机磷和COD浓度的目的。本方法有效利用了各类废水中有效成分之间的反应性,使有价物质得到回收,有害物质得到去除,达到了资源回收与环境保护双重目标。

715

715

0

0

本发明涉及锂电池制造材料,提供一种含Co-EDTA的氯化钠废水的处理方法,使处理后的废水可以达到达标排放的目的。(1)原料溶液的准备:溶液A含Ca?40-80g/l的熟石灰悬浊液,溶液B含10-30克/升Fe的废盐酸反萃液,气体C浸出车间收集的含二氧化碳和空气的混合气体;(2)将溶液A、溶液B、气体C按照一定的比例,加入含Co-EDTA的氯化钠废水中,控制一定的条件进行充分的反应,生产一种过滤性能极好的灰褐色沉淀物,进行过滤,过滤后的废水含钴指标可达到≤0.8mg/l,达到排放指标。含Co-EDTA的氯化钠废水,经过本发明的方法处理后,废水含钴≤0.8mg/l,小于1.0mg/l含钴的排放指标。

776

776

0

0

本发明涉及焦化废水处理技术领域,且公开了一种焦化停产后剩余生化废水处理工艺,针对焦化厂关停后,对生化系统中的剩余废水处理,处理步骤如下:首先将适量的固体催化剂用吊篮分层次悬挂反应池中各个层次,保证均匀布置,将焦化废水送到反应池中,调整反应池中所需要PH值范围值,该焦化停产后剩余生化废水处理工艺,降低运行成本,保障产出清洁水能够循环使用,实现废水处理后的零排放,能有效处理所有的焦化废水,保障出水质量,不需要频繁进行反冲洗或更换微电解材料,进而提高了废水处理效率,降低了处理废水的成本,本方案针对焦化厂停产后生化系统剩余废水的处理有明显效果,工艺简单,费用低,且用于实践后获得理想的处理效果及要求。

1054

1054

0

0

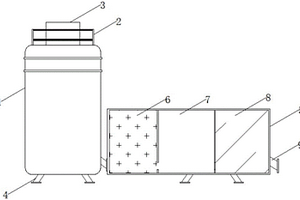

本发明公开了一种废水回收套用方法,包括以下步骤:将废水输送进废水池中,再通过提升泵将废水池内的废水送进活性碳罐中;通过活性炭对废水中的悬浮物和胶体物质进行过滤;将调节好PH值的废水送进超滤装置,之后进一步去除废水中的胶体物质;处理后的废水输送进反渗透RO膜系统,反渗透RO膜系统将浓水和淡水按1:4的比例进行浓缩分离;浓缩分离后的淡水直接套用至生产中用水点,将浓缩分离后的浓水PH值调节至6‑7,再通过泵将浓水送入CME电解装置进行电解氧化,浓水处理后输送进废水收集箱。本发明提供一种废水回收套用方法,这种方法简单、操作方便、性能稳定可靠、使用寿命长,可以应用在各行各业预处理后的废水中,能有效的将废水进行回收套用。

1009

1009

0

0

本实用新型公开了印制线路板废水回用水预处理装置,包括预处理池,所述预处理池上部侧面焊接有定位板,且定位板的底面焊接有两个竖块,所述定位板的两个竖块之间通过轴承连接有双向丝杆;本实用新型中,通过将废水管道置于定位板上,然后转动双向丝杆一端的手轮,促使两个夹持半环通过支柱一端的螺纹套沿着双向丝杆相向移动,使得两个夹持半环对废水管道进行夹持,实现废水管道的锁定,有利于废水向预处理池的稳定灌注,而通过预处理池内壁面焊接的内置箱以及活动安放在内置箱的过滤箱,促使灌注至预处理池内的废水通过过滤箱底面焊接的滤网进行可见杂质的过滤,使得杂质滞留在过滤箱中,便于废水的预过滤处理。

823

823

0

0

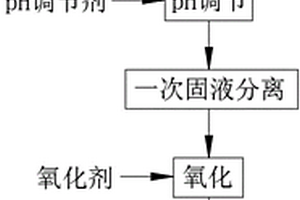

本发明公开了一种硫化废水的治理方法,该治理方法包括曝气、pH调节、一次固液分离、氧化、二次固液分离工序,曝气是在硫化废水中通入压缩空气的过程;pH调节是在硫化废水中添加pH调节剂,调节硫化废水pH值至7~9的过程;一次固液分离是将pH调节后的硫化废水中的水不溶物去除的过程;氧化是往一次固液分离后的滤液中添加氧化剂的过程;二次固液分离是将氧化后的硫化废水中的水不溶物去除的过程。本发明所述的一种硫化废水的治理方法,经曝气后的硫化废水COD大大降低,减少了后续工序氧化剂的添加量,降低治理成本,经一次固液分离后的硫化废水,将水不溶物中的还原性物质与硫化废水分离,进一步降低了后续工序氧化剂的添加量,降低治理成本。

833

833

0

0

本发明公开了一种选矿废水处理设备,包括沉淀池主体,所述沉淀池主体的顶部固定安装有沉淀池盖板,所述沉淀池盖板的内部固定安装有进料管,所述沉淀池主体的内部活动安装有刮料结构,所述沉淀池主体的底部固定安装有出泥管,所述出泥管的一端固定安装有阀门,所述沉淀池主体的顶部固定安装有第一水管,所述第一水管的一端固定安装有第一水泵,所述第一水泵的一侧固定连接有过滤池主体。本发明,该选矿废水处理设备,设置有沉淀池,通过初步沉淀先将废水中的固体废料和废水分离,废水进入过滤池进行第一过滤层,过滤悬浮物,废水再进入加药池,再加入例如活性炭进行吸附,搅拌叶搅动水,使得活性炭均匀的分布在废水中进行吸附。

1071

1071

0

0

本发明公开了一种萤石生产用清洗废水多级处理装置,包括箱体,所述箱体的底部固定连接有底座,所述箱体的顶部固定连接有电机箱,所述电机箱的内腔固定连接有电机,所述电机的输出轴固定连接有搅拌杆,所述箱体的顶部固定连接有搅拌箱,所述搅拌箱位于电机箱的左侧。本发明通过箱体、电机、搅拌杆、过滤网、齿轮、齿板、滑轮、连接杆、楔形块、连接板、活性炭过滤网和沉淀池的配合使用,解决了现有的萤石生产用清洗废水处理装置不方便使用的问题,该处理装置具备方便使用的优点,废水处理方法有效,方便使用者控制废水的流量,避免了废水处理不够理想的情况,方便使用者使用,提高了该处理装置的工作效率。

820

820

0

0

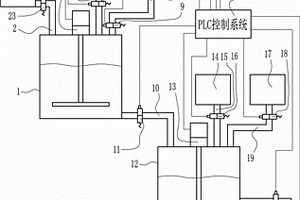

本实用新型属于电镀废水处理技术领域,具体涉及一种电镀废水络合物自动破除装置。要解决的技术问题是提供一种电镀废水络合物破络效率的自动破除装置。一种电镀废水络合物自动破除装置,包括有破络槽Ⅰ、破络槽Ⅱ、电镀废水箱、加酸箱、硫酸亚铁溶液箱、加碱箱、PAM溶液箱和PLC控制系统,电镀废水箱与破络槽Ⅰ连接,加酸箱与破络槽Ⅰ连接,硫酸亚铁溶液箱与破络槽Ⅰ连接,破络槽Ⅰ与破络槽Ⅱ连接,加碱箱与破络槽Ⅱ连接,PAM溶液箱与破络槽Ⅱ连接。由于采用两个破络槽和PLC控制系统,能够实现破络的自动连续处理,避免了采用一个破络槽效率低的缺点,实现了电镀废水络合物的高效破络处理。还节省了人工,降低了劳动强度。

1112

1112

0

0

本发明公开了一种切削液废水的环保处理方法,涉及污水处理技术领域,具体为一种切削液废水的环保处理方法。该切削液废水的环保处理方法,集成了物理、化学和生物的处理方法,先通过过滤、吸附等物理方法将较大的颗粒滤除,再通过使用化学药剂与切削液废水中的有害物质反应,将有害物质析出,最后利用微生物将切削液废水中的有机物进行降解,该处理方法中使用复合碱对切削液废水进行破乳处理,通过控制切削液废水的PH值决定复合碱的用量,该方法可适应与不同浓度的切削液,该处理方法有效减少了切削液废水中各种有害物质的残留,提高了对切削液废水的净化功能。

701

701

0

0

一种钕铁硼废料加工用废水循环过滤装置,涉及钕铁硼废料加工用废水过滤技术领域,包括支腿、固定装置、循环装置、第一压强表、第二压强表、废水处理装置、进水管和出水管,支腿上设有固定装置,固定装置内设有废水处理装置,固定装置上设有第一压强表、第二压强表、进水管、出水管和循环装置,废水处理装置由过滤装置和连接装置构成,过滤装置上设有连接装置;本发明不仅便于对钕铁硼废料加工用废水进行过滤,防止过滤钕铁硼废料加工用废水中的渣滓堵塞滤网,而且便于对堵塞滤网进行冲洗,对滤网冲洗的废水进行回收进行循环利用,便于对过滤出的渣滓进行收集以便于取出,提高了钕铁硼废料加工用废水处理的便捷性。

999

999

0

0

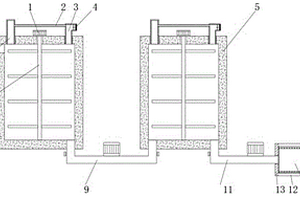

本实用新型公开了医药中间体合成反应废水处理系统,包括第一壳体和第二壳体,便于通过第一壳体和第二壳体实现废水的按程序依次处理。本实用新型通过设置第一壳体、第二壳体和过滤箱,便于通过第一壳体和第二壳体依次实现废水的酸碱性中和、混凝沉淀以及实现废水的水解,进而保证废水达到排放标准,同时通过过滤箱实现处理过后的废水的过滤。

700

700

0

0

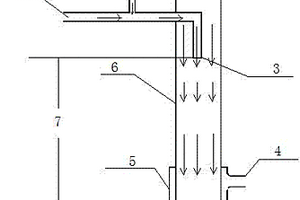

一种超临界水氧化处理废水工艺及其反应设备,该设备为多套管管道式超临界水反应器,包括氧化剂和超临界态清水输送管(3)、废水输送管(6)、中和试剂水输送管(4)和排水输送管(5),整个装置为全密封的、能承受一定压力的压力容器;废水输送管套入排水输送管,氧化剂和超临界态清水输送管伸入废水输送管中轴部位,中和试剂水输送管连接排水输送管始端。从氧化剂进口(2)和超临界态清水进口(1)输送管输入渗有氧化剂的超临界清水,与进入废水输送管(6)的高压废水在反应区段(7)反应,中和试剂水从中和试剂水输送管(4)进入排水输送管(5)冷却反应后的废水,获得亚临界态的中性水。本发明适用于对废水的处理。

877

877

0

0

本实用新型提供一种废旧金属处理车间用废水处理系统,包括废水处理罐、固定栏杆和进水口,固定栏杆位于废水处理罐的顶部,且固定栏杆与废水处理罐焊接设置,进水口位于固定栏杆的内侧,且进水口与废水处理罐贯穿连接,废水处理罐下端的右侧设有处理缸,且处理缸与废水处理罐通过管道连接,废水处理罐和处理缸的下端分别焊接设有焊接站脚。该种废旧金属处理车间用废水处理系统通过结构的改进,使本装置在实际使用时,可加速消毒料与废水之间的融合,进而加快了废水对消毒料的吸收,以加快杀除废水中含有的有害杂质,并且本装置在实际使用时可对金属杂质颗粒起到一定的回收作用,以作后续再利用处理,节约了一定的成本,避免浪费。

884

884

0

0

本发明涉及一种废水处理系统与方法,尤其是一种电镀废水处理系统与方法。本发明为了克服常见电镀废水处理工艺中忽略COD,以及针对COD的改良工艺存在的投药量大、反渗透产水率低、能耗大等缺点,提供了一种能高效去除电镀废水中的COD的电镀废水处理系统与方法,包括分类收集调节单元、物化混凝沉淀单元、加药系统Ⅰ、反调缓冲池PH值调整单元、加药系统Ⅱ、UV-BAF氧化单元、深处理反渗透单元、浓水离子交换单元、排放单元、污泥处理系统以及淡水回用装置,从而有效去除了电镀废水中的COD,具有操作简单,运行成本低,反渗透产水率高,氧化分解更彻底,处理运行更稳定的优点。

776

776

0

0

本实用新型提供了一种蔬菜腌制废水处理装置,包含L型废水处理塔,废水处理塔分为吸附区、生物降解区和清水区,废水处理塔的底部为生物降解区,废水处理塔的L型顶部为吸附区,吸附区内放满活性炭,吸附区旁为清水区,吸附区和清水区通过塔壁隔开,吸附区和生物降解区通过钢丝网隔开,钢丝网上固定有高分子膜,清水区和生物降解区通过高分子膜隔开,生物降解区底部设有通气管,通气管连接至废水处理塔外侧的风机上,清水区底部侧壁设有水质探针,水质探针上方设置出水口。在废水处理塔上同时设置吸附区、生物降解区和清水区,只需一台设备即可实现污水的物理吸附和生物降解两道除污工序,彻底的对蔬菜腌制废水中的有机物和各种杂质进行净化。

764

764

0

0

本发明公开了一种电镀漂洗废水在线回收方法,依次有以下步骤:1)预处理;2)膜分离;3)清洗系统,其特征在于:步骤1)采用保安过滤器预处理;步骤2)采用集成膜组件分离;步骤3)采用自动清洗或手动清洗系统。还公开了一种电镀漂洗废水在线回收设备,采用一体化结构,保安过滤器的出水口通过管道和高压泵进水口相连;高压泵出水口通过管道和膜组件进水口相连;膜组件产水口和清水箱相连。本发明可以实现电镀漂洗废水处理资源化、减量化与循环利用,使废水中的贵重金属得到回收,占地少,操作简便灵活。根据清洗水的水质要求控制水量大小,确保清洗水满足镀件清洗质量要求,大幅度减少电镀生产水用量,减轻电镀废水中重金属污染。

739

739

0

0

本实用公开了一种高效的植脂末生产废水处理装置,包括混合罐和絮凝罐,所述混合罐通过连接管与絮凝罐连通,所述混合罐的底部设有搅拌电机,所述搅拌电机与安装在混合罐中的搅拌轴传动连接,所述搅拌轴上设有搅拌叶,所述混合罐底部的一侧设有进液口,混合罐的顶部设有盛装絮凝剂的加料罐,所述混合罐内腔的顶部设有分液盘;所述絮凝罐的底部设有废料出口,所述废料出口上设有阀门,所述絮凝罐的中间位置设有安装座,所述安装座上安装有过滤网,所述过滤网上方的絮凝罐的罐体侧壁设有出液管,本实用新型可连续处理废水,提高废水的处理效率,同时废水与絮凝剂的混合效果好,达到较好的废水处理效果。

955

955

0

0

本发明公开了一种农药甲托生产废水的预处理方法,将农药甲托生产过程中产生的废水经装有复合催化剂填料的电催化氧化、装有催化剂硫酸铜浸β-Al2O3的二氧化氯氧化、空气曝气三个工艺步骤的预处理,处理后的农药甲托生产废水COD去除率> 85%,废水可生化性B/C提高22倍以上,B/C值由0.02提高到0.45以上,直接进生化处理后达标排放。本发明工艺操作简单,易于自动化控制,处理过程中不产生恶臭和二次污染。由于引入了自制的复合催化剂和硫酸铜浸β-Al2O3催化剂,提高了氧化效果。对甲托生产废水中难降解有毒污染物去除率高,COD去除率高,废水可生化性显著提高。两种催化剂都便宜易得,可重复使用。

中冶有色为您提供最新的江西有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日