全部

816

816

0

0

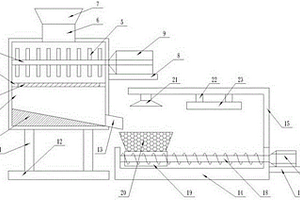

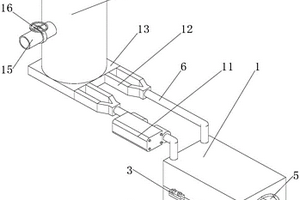

本实用新型公开了一种危险废弃物洁净分类系统,包括破碎室、固定块、第一过滤网、转轴、破碎刀片、进料管、进料嘴、第一电机安装板、第一电机、斜板、破碎室支撑杆、底板、出料管、第一凹字座、L型杆、第二电机安装板、第二电机、丝杠、滑动座、盛放网、清洗喷头、连接块和烘干灯等;本实用新型具有结构合理简单、生产成本低、安装方便,功能齐全,可以有效对废弃物进行粉碎、清洗、烘干消毒、筛选出金属杂质,从而解决了背景技术中的不足。

813

813

0

0

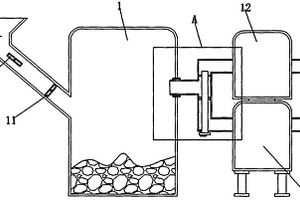

本实用新型公开了一种危险废物焚烧处理设备,包括焚烧炉、第一过滤器和第二过滤器,所述焚烧炉左侧焊接有进料管,且进料管上端内部设置有第一封板,所述第一封板的正面和反面皆焊接有第一转盘,且第一转盘皆贯穿进料管,所述进料管正面的第一转盘通过第一转轴与连接杆的左侧连接,所述第一转轴右侧设置有摇杆,所述摇杆中部贯穿连接杆,且摇杆末端套嵌有限位槽。本实用新型通过转动转杆,使第一封片进入第二封片中,使得分流管一个出口打开,一个出口关闭,提高装置的使用性,同时通过摇杆带动连接杆转动,连接杆通过第二转轴和第一转盘带动第二封板和第一封板转动,保证工作人员不会吸入焚烧时产生的废气。

1127

1127

0

0

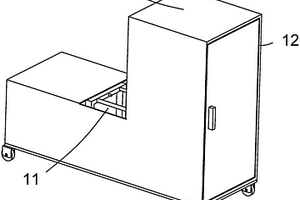

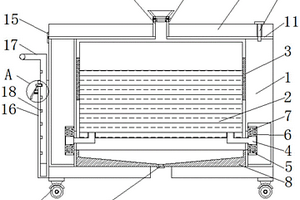

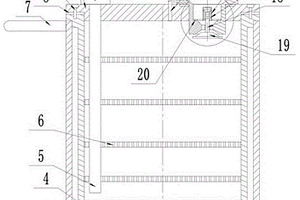

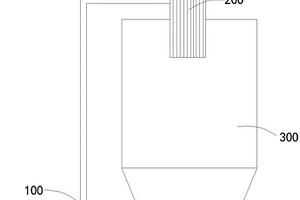

本实用新型涉及一种企业危险废弃物智能仓储装置,包括机箱、仓储架、放置框和提升件;提升件带动一个放置框向正上方移动,当放置框向上移动时会顶置相邻正上方的放置框也一并向上移动,当最下方的放置框高度超过最低限位杆的高度时,放置框会挂设在对称设置最底部的限位块的一端,最底部限位块的另一端会与最底端的限位杆抵接,矩形框的下垫面与最底端的限位块抵接,上端其他放置框与最下端放置框运动动作一样,通过这样结构能够完成危险废物进行分类,节省人工成本。

865

865

0

0

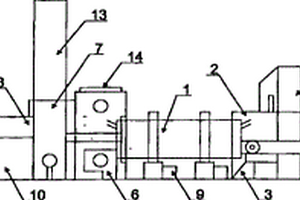

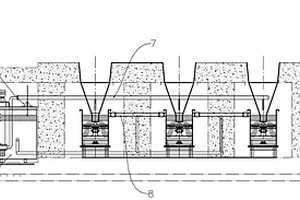

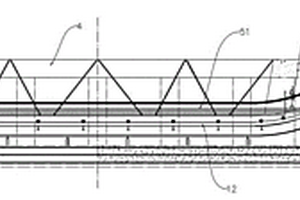

一种模块化危险废物焚烧炉,其特征在于包含焚烧室模块、焚烧室前模块、焚烧室后模块、除尘器模块;焚烧室模块由旋转窑体(1)、旋转机构(2)、风机(3)组成,旋转窑体包含外壳(15)、焚烧室(16)、进料口(17)、出渣口(18)、烟气出口(19),外壳内部是焚烧室,进料口、出渣口、烟气出口与焚烧室连通,旋转机构(2)与旋转窑体外壳(15)连接,风机(3)匹配连接旋转窑体的焚烧室(16);焚烧室前模块由上料装置(4)、提升机(5)组成。本实用新型将焚烧炉主要设备设计制作成一个可拆解、安装,能适当移动的设备群,而当将此地的危险废物处理完后,又可以将危废焚烧炉很快拆卸,同时降低建设成本和投资,有利于环境保护。本实用新型具有结构合理、拆装方便、利于环保等特点,可以根据需要移动位置,重新组装,处理危险废物,适应面广。

1111

1111

0

0

本实用新型公开了一种环境监测用危废防泄漏存储箱,包括壳体和溢出液收集盒,所述壳体的内部安装有存放盒,且存放盒的四周设置有橡胶垫,并且存放盒的下端两侧连接有限位块,同时壳体的右侧内壁内部设置有滑槽,所述限位块的内部连接有滑杆,且限位块的上端紧密贴合有第一弹簧,所述溢出液收集盒安装于存放盒的正下方,且溢出液收集盒的底部连接有防泄漏螺钉,并且防泄漏螺钉的下端两侧安装有万向轮,所述壳体的上端粘接有密封圈,且密封圈的上端安装有壳盖。该环境监测用危废防泄漏存储箱通过螺杆转动,配合密封圈对壳体和壳盖进行密封固定,配合存放盒底部设置的溢出液收集盒对溢出液进行收集,防止废液溢出污染环境。

826

826

0

0

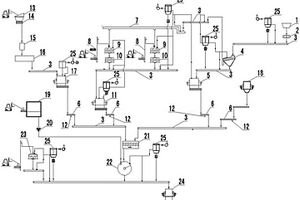

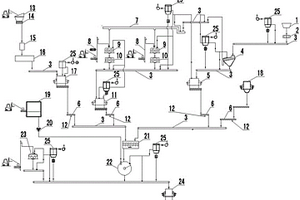

本实用新型涉及工业危险废弃物处理技术领域,具体是一种多物态危废焚烧预处理与配伍系统。包括粉状物料筛选系统、固态物料破碎系统、污泥干化造粒系统、蒸馏残渣类流体化系统、成球系统、窑头料仓,固态类物料经过破碎干化造粒等初步处理后与石灰粉在混合搅拌器中进行预混合,在危险废弃物均质化的同时,提前对其酸性进行中和,减少对设备的腐蚀,精蒸馏残渣类物料流体化后通过高温泵喷入成球机,被混合搅拌器卸入成球机的混合固态细料中粉状物混合包裹成球,经预处理压缩成型后的危险废弃物整体密实度和流动性优于预处理前,本实用新型根据危险废弃物种类及物化性质,采用不同预处理工艺,通过自动化控制系统保证入窑危险废弃物的成分稳定性。

1193

1193

0

0

本实用新型属于危险废物焚烧处理技术领域,提出了用于危废处理系统的耐高温人孔,包括孔本体,内部设置有空腔,人孔本体顶部的四周均固定设置有角钢,孔盖,一端铰接设置在人孔本体上,孔盖朝向空腔的表面上设置有凸起部一,孔盖的四端均设置有旋转后与角钢密封接触的填料块,填料块位于凸起部一的周向,挡块,拆卸设置在空腔内。通过上述技术方案,解决了现有技术中人孔开门方式复杂的问题。

786

786

0

0

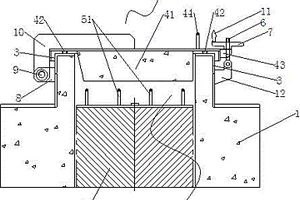

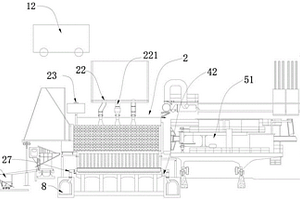

本实用新型涉及半固态危废处理系统,具有上料单元、破碎单元、筛分单元、接收单元、出料单元、泵送单元、回转窑,上料单元包括上料装置;破碎单元包括依次连接的振动给料机、破碎机和第一螺旋输送机,上料装置与振动给料机连接;筛分单元包括第一振动筛分机和第二螺旋输送机,第一振动筛分机与第一螺旋输送机连接,第二螺旋输送机与第一振动筛分机的小颗粒出料口连接;接收单元包括与第一振动筛分机的大颗粒出料口连接的出料箱;出料单元包括输送小车;泵送单元包括料仓、第三螺旋输送机、污泥泵以及泵送管道,料仓与第二螺旋输送机连接,泵送管道与回转窑连接。本实用新型能对半固态危废物流程化预处理后焚烧,提高处理效率,改善生产环境。

1034

1034

0

0

本实用新型涉及危废焚烧炉技术领域,公开了一种危废焚烧炉排烟管道余热利用装置,包括:上管夹,所述上管夹的下端安置有下管夹,所述上管夹和下管夹的两侧外壁均固定有固定板,所述上管夹的上端内部穿设有汇流管,所述汇流管的一端连接有流通管,所述上管夹的下端内壁铺设有第一导热贴片,所述上管夹的内部穿设有多条上导流环。该危废焚烧炉排烟管道余热利用装置设置有上管夹和下管夹,其通过固定板能够便捷的进行拆装,且通过第一导热贴片和第二导热贴片能够快速吸收排烟管道表面发散的热量,并通过上导流环和下导流环内部流通的液体对热量进行吸收,之后将吸收热量的液体通过汇流管送入流通管内,实现热量的高效传递。

1094

1094

0

0

本实用新型公开了一种液态危险废弃物的收集装置,包括外箱体、隔热填充物、万向轮、内箱体、抽液管、栅格板、把手、密封垫、固定螺钉、顶盖、阀门、收集漏斗、铰链、密封盖、排气管、护罩、弹簧、连接杆、活动塞和固定板;本实用新型具有结构合理简单、生产成本低、安装方便,功能齐全,这里设置的外箱体和内箱体,以及在内箱体与外箱体之间设置有隔热填充物,从而大大提高了内箱体中液态危险废弃物存储的效果;本实用新型中设置的多层栅格板,能够减缓液态危险废弃物移动流动,也就提高了本装置移动的稳定性和可靠性;本实用新型中设置的抽液管,则便于将内箱体中的液态危险废弃物抽出,从而减少了环境的污染。

1113

1113

0

0

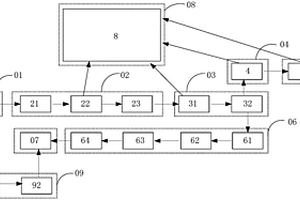

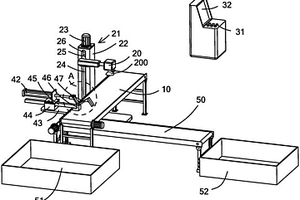

本实用新型涉及一种危险废弃物的识别分离装置,其包括横向传送带、图像采集器、操作终端、推出结构和纵向传送带;把待识别分类的废弃物通过横向传送带进行传送移动,而图像采集器实时地对于横向传送带上的物品进行图像采集,并且把图像信号传送至显示器进行图像显示,操作人员通过显示器实现远程地图像观察,从而判断是否存在危险废弃物,当发现存在危险废弃物的时候,则通过控制按钮的控制作用而启动推出结构工作,被推出的物品则掉落到下方位置的纵向传送带进行传送而起到分离效果。即通过推出板的推出作用而使得危险废弃物的物品从横向传送带进行分离,以达到远程地把废弃物进行分拣出来的效果。

1157

1157

0

0

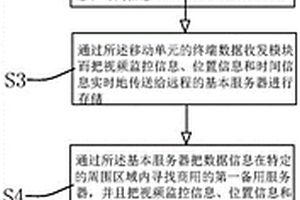

本发明提供一种危险废弃物区块链全程追踪的技术方法,其包括下面的步骤:对于需要转运的废弃物而言,首先通过保护箱体的容纳结构进行封闭保存,然后通过移动单元例如移动车辆而对于保护箱体和内部的废弃物实现转移运送,通过视频监控信息实时地对于保护箱体进行视频采集,这样当有外界非授权人员的破坏或者动作的时候就能通过视频采集器完成图像信息采集,从而实现了全方位的监控管理。并且这种存储方式采用了两种的不同的存储模式,第一种是通过基本服务器寻求的连接关系而完成备份,第二种是通过移动单元寻求的连接关系而完成的备份,这样最大限度地保证了数据备份的多样性和准确性,避免都通过基本服务器的数据过渡而造成的数据失真的危险。

894

894

0

0

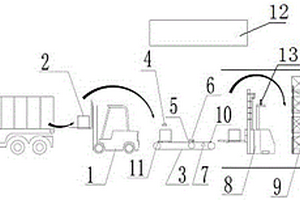

本实用新型涉及工业危险废弃物处理技术领域,具体是一种危险废弃物自动化仓储系统。包括电动叉车、用于盛放危险废弃物的托盘/料箱、输送辊道、仓库,托盘/料箱通过电动叉车运送至输送辊道上进行取样,取样完成后的托盘/料箱通过输送辊道输送至仓库入口,还包括RFID自动读取系统、旋转机构、称重装置、摇臂开关、无人叉车、WMS仓库管理系统,旋转机构设置在输送辊道上的转弯处,摇臂开关设置在输送辊道上的仓库入口处,称重装置设置在旋转机构与摇臂开关之间,本实用新型可实时存储物料来源信息、重量、热值等信息,实现危险废弃物数据的自动采集,提高了货物出入库频率、降低人工成本、保护人身安全。

1010

1010

0

0

本发明涉及工业危险废弃物处理技术领域,具体是一种多物态危废焚烧预处理与配伍系统及方法。包括粉状物料筛选系统、固态物料破碎系统、污泥干化造粒系统、蒸馏残渣类流体化系统、成球系统、窑头料仓,固态类物料经过破碎干化造粒等初步处理后与石灰粉在混合搅拌器中进行预混合,在危险废弃物均质化的同时,提前对其酸性进行中和,减少对设备的腐蚀,精蒸馏残渣类物料流体化后通过高温泵喷入成球机,被混合搅拌器卸入成球机的混合固态细料中的粉状物混合包裹成球,经预处理压缩成型后的危险废弃物整体密实度和流动性优于预处理前,本发明根据危险废弃物种类及物化性质,采用不同预处理工艺,通过自动化控制系统保证入窑危险废弃物的成分稳定性。

1020

1020

0

0

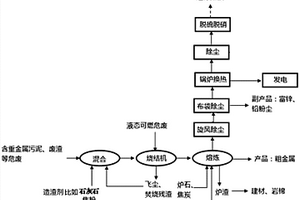

本发明公开了一种冶金炉协同处置危险废物的方法,该方法包括将含重金属危险废物烧结造块或冷凝造块步骤,以及将可燃危险废物用于成品块熔炼的步骤,得到含重金属的合金粗产品。本发明通过熔融炉处理含重金属危险废物,回收含重金属危险废物中的有价金属,同时利用熔融炉的高温分解可燃危废的有机物并利用有机物中的热值,从而在含重金属危险废物的熔炼过程中使可燃危险废物、作为第一造渣剂的飞灰或焚烧残渣产生的炉渣中有害元素含量降低至0.1%以下,其可直接用于建筑材料、制备岩棉等,金属回收率达90%以上。

826

826

0

0

本发明涉及一种危废、固废热裂解处理方法及设备,属于危废、固废处理技术领域。技术方案是:燃烧室(251)所产生的烟气经过换气装置(27)净化处理后进入烟囱(8);干馏室(21)干馏所产生的干馏气体引入油气回收分离装置中,干馏气体经油气分离器分离成气态燃料油和可燃气体,分离出的气态燃料油经油水分离器去除水分并液化后初步形成液态燃料油,分离出的可燃气体通过冷凝器去除水分后,通过引风机通入气柜(42),所述气柜(42)将可燃气体通入燃烧室(251)中。本发明可回收再利用热裂解产生的燃气、燃料油,还可以将裂解废渣余热回收再利用,避免浪费资源,充分实现资源利用的最大化,污染小,热回收效率高。

861

861

0

0

本实用新型公开一种除灰尘杂物清理装置,涉及固废处理技术领域,解决了相关技术中由于除尘灰内常有金属杂物而导致压球机频繁卡停的技术问题。装置包括气力输灰管道、滤筒以及灰仓,气力输灰管道用于输送除尘灰,滤筒设有输灰孔,滤筒与气力输灰管道连通于输灰孔处,灰仓与滤筒相对设置,灰仓另连接有压球机,以接收滤筒过滤后的除尘灰并输送至压球机。除尘灰沿气力输灰管道,从输灰孔进入滤筒,通过滤筒实现除尘灰与金属杂物的有效分离,分离后的除尘灰进入灰仓,直至下一步的压球机进行压球过程,在日常生产过程中,通过定期清理滤筒内杂物,确保滤筒有效运行,可有效避免杂物进入后续工序而影响生产。

1025

1025

0

0

本发明涉及冶金固废清理技术领域,尤其涉及一种轧钢机炉下除渣装置。包括刮板输送装置,所述刮板输送装置包括驱动电机、头链轮和尾链轮,所述头链轮与所述尾链轮之间连接有输送链,所述输送链中铰接有多个刮板,所述输送链设置在炉底导料槽开口的下部,所述输送链设置在上端开口的箱体内,所述头链轮和所述尾链轮之间设置有支撑架,所述支撑架的上侧分布有多个托辊,所述输送链设置在所述托辊的上部。通过设置的刮板输送装置可将炉内掉落的炉渣自动的清理走,可随落随清理,无需工人进入炉底进行清理作业,解放了劳动力,提高了生产效率。

1007

1007

0

0

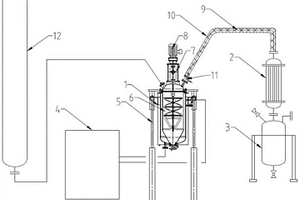

本实用新型实施例提供了一种苯酐回收处理装置,包括:反应釜,其设有进料口和气相出口,所述进料口与生产苯酐的产品塔的重组分出口连接;反应釜升降器,其与所述反应釜连接,用于使所述反应釜能够上下移动;反应釜搅拌器,其包括搅拌结构,搅拌结构伸入反应釜的内部,所述反应釜向上移动到高位时,搅拌结构伸入到反应釜内部的液面下方,反应釜向下移动到低位时,搅拌结构位于反应釜内部的液面之上;冷凝器,其设有气相进口和液相出口,冷凝器的气相进口与所述反应釜的气相出口连接;收集罐,其设有液相进口,所述收集罐的液相进口与所述冷凝器的液相出口连接。协同进行苯酐蒸出和残渣处理,充分回收苯酐,减少50%左右固废物的产生量。

1194

1194

0

0

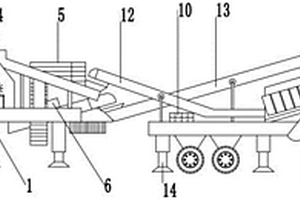

本实用新型涉及一种节能环保建筑废物原位深度处理设备,其可移动实现建筑固废的原位处理,它包括第一车体和第二车体,所述第一车体顶部一侧的外壁上固定设置有给料机,位于所述给料机的右侧固定设置有连通的破碎机,第一车体和第二车体顶部一侧的外壁上均固定安装有中央控制柜,位于所述破碎机的下方固定设置有安装在第一车体上的上料输送机,所述上料输送机靠近破碎机的一端安装有除铁器,所述第二车体顶部的外壁上通过支撑架固定安装有筛分机。本实用新型的有益效果具有清洁环保的效果,清洁生产,防止二次污染,采用移动式的雾化喷头、上料区膜结构棚房、布袋除尘装置等降尘措施,最大程度限制粉尘产生,可有效的降低机械在作业时产生的噪声。

970

970

0

0

本发明涉及建筑材料添加剂技术领域,公开了一种高性能混凝土用超低碳富硅矿物掺合料,有机硅渣浆焚烧飞灰25%‑50%,粉煤灰15%‑35%,低碳铬铁渣10%‑20%,水淬高炉粒化渣20%‑40%,还公开了一种高性能混凝土用超低碳富硅矿物掺合料制备方法,本发明提供的超低碳富硅矿物掺合料不仅能够增强混凝土更佳优良的力学性能、提高混凝土的密实度及长期耐久性,而且节约成本,能够利用多种工业固废,实现以废治废。

1060

1060

0

0

本发明属于冶金固废处理技术领域。本发明提供了一种多源冶金粉尘的处理方法,将收集到的冶金粉尘进行有价金属元素火法分离,得到富铁原料和有价金属烟尘;有价金属烟尘经过充分氧化后,利用湿法工艺进行富集分离提取,对收集到的喷淋液进行压滤能进一步回收氧化锌滤饼和母液,对母液除杂获得氯化钾产品。本发明提供的多源冶金粉尘的处理方法,能够全量处理高氯冶金粉尘,避免传统回转窑提锌工艺结圈、管道结构及收尘设备堵塞问题,消除前端水洗去氯工序大幅降低用水量,降低多源冶金粉尘提取有价元素运行成本,实现冶金粉尘全量资源化综合利用。

812

812

0

0

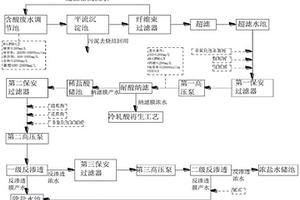

本发明公开了一种冷轧含酸废水处理系统及工艺,系统由平流沉淀池、纤维束过滤器、超滤膜、耐酸纳滤膜、反渗透膜单元组成,含有铁离子的冷轧含酸废液经过纳滤系统分离出铁盐溶液,采用反渗透装置实现废水回用。本系统设计简洁科学,与传统系统相比,节省综合成本,达到零排放标准。本工艺通过替代传统石灰或碱中和工艺,降低石灰消耗量和固废量,并对冷轧废水中的铁盐进行回收,同时回收盐酸,降低冷轧工序的盐酸消耗量,对反渗透产水进行回用,可降低系统水耗,纳滤浓水经过冷轧厂酸再生工艺处理制造铁红产品,实现废水零排放,减少了环境污染,节省了排污费用。

839

839

0

0

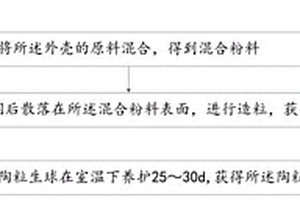

本发明提供了一种脱磷钢渣免烧陶粒,属于园林陶粒技术领域,所述陶粒包括外壳和内核,以质量分数计,所述外壳的原料包括:脱磷钢渣:70%~80%,粉煤灰:0~15%,脱硫石膏:10%~20%,粒化高炉矿渣:0~5%;所述内核包括珍珠岩;所述陶粒的粒径为5~15mm。该陶粒无需高温烧制,降低生产能耗,并且以工业固废为原料,无需添加大量化学试剂,有效降低陶粒制造成本。本发明还提供了一种脱磷钢渣免烧陶粒的制作方法。

1217

1217

0

0

本发明涉及冶金固废清理技术领域,尤其涉及一种轧钢机炉下除渣系统及除渣方法。包括刮板输送装置和水封系统;所述刮板输送装置包括驱动电机、头链轮和尾链轮,所述头链轮与所述尾链轮之间连接有输送链,所述输送链中铰接有多个刮板,所述输送链设置在炉底导料槽开口的下部,所述输送链设置在上端开口的箱体内,所述箱体内通有水封系统,并注入有水,所述导料槽开口伸入到注水的液面内部。通过设置的刮板输送装置可将炉内掉落的炉渣自动的清理走,可随落随清理,无需工人进入炉底进行清理作业,解放了劳动力,提高了生产效率;同时,通过设置的水封系统,并将导料槽开口伸入到注水的液面内部,可避免煤气的泄露造成危险。

1211

1211

0

0

本发明属于固废回收领域,公开了一种从废旧锂电池中回收镍单质的方法,是以镍酸锂和石墨片分别作为阴电极和阳电极,同时插入由惰性气体保护下熔融氯化钠和氯化钙混合而成的熔盐体系进行熔盐恒槽压电解,最后阴电极经沸水除盐、超声清洗、真空干燥后,即得镍单质。本发明设备简单,易于控制,降低了生产成本,且工艺流程简单,能源消耗低,污染物的排放少,适合工业化生产,解决了现有技术方案不适于工业化回收废旧锂电池中的镍单质的问题。本发明的方法适用于回收废旧锂电池中的镍单质,所回收的镍单质用于制备合金、催化剂及锂电池或制造货币。

913

913

0

0

本发明提供一种高炉布袋除尘灰资源化全利用的方法,包括加热还原挥发粗锌工艺和湿法回收锌工艺,通过加热还原使锌挥发出来,收集挥发的烟尘即为粗锌产品,采用湿法回收对粗锌产品中的锌、铅进行回收,最终使得锌的回收率达到99.7%,铅的回收率达到99.2%。将锌挥发后剩余的熔融渣水的上层炉渣分离,加入石膏粉和陶瓷纤维制备硅酸钙板;熔融渣水的下层为铁水,铁水经提纯,得到铁制品,铁的回收率达到99.5%。本发明提供的高炉布袋除尘灰资源化全利用的方法,能够将高炉布袋除尘灰再利用最大化,实现高炉布袋除尘灰资源的全部利用,减少重金属的对环境造成的污染,整个过程不产生二次固废排放。

1163

1163

0

0

本发明公开了一种控制高炉锌负荷的方法,其方法步骤为:(1)根据原燃料水平确定高炉入炉极限锌负荷Zn(∝);(2)确定高炉的炉料结构,并计算其中的天然块矿中的锌负荷Zn(w);(3)由理论综合燃料比计算出由燃料带入的高炉锌负荷Zn(R);(4)由高炉炉料结构计算出烧结矿、球团矿允许带入锌负荷总量Zn(Z);(5)确定烧结矿中锌负荷最大值Zn(S)或球团矿中锌负荷最大值Zn(Q);由炉料结构确定另一种物料的锌负荷范围;(6)根据要求确定不同配比、品位下烧结矿和球团矿的锌含量;(7)在保证入炉锌负荷在合理范围的情况下,按要求进行生产。本方法有效的保证了高炉的长周期稳定顺行及炼铁成本的降低;既保证了入炉锌负荷的不超标,又保证了含锌固废的有效利用。

1236

1236

0

0

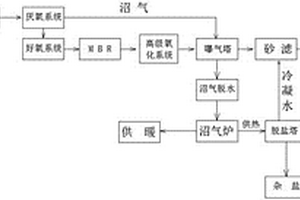

一种生物柴油废水和沼气的深度处理方法。初始废水经过预处理后进入厌氧系统,产生沼气;经厌氧发酵后的进入好氧系统,去除可生化有机物;好氧系统末端装有MBR;MBR出水进入高级氧化系统,在臭氧的作用下,去除水中的微量COD;水被送入曝气塔;经过曝气塔的水依次过砂滤和RO膜,经反渗透过滤后达标回用至工业循环水系统和蒸汽锅炉的补水系统;曝气塔的沼气经过脱水罐脱水后进入沼气炉燃烧;反渗透过滤排出的浓水经过脱盐塔浓缩脱盐,产生的杂盐外售,冷凝水经砂滤后在进行反渗透过滤。本方法不加杀菌剂和阻垢剂;替代沼气常规的脱杂工序、脱硫工序;使用寿命大幅度提高;环保工艺能耗低、无药剂添加,无固废排放;调试周期短,稳定性强,运行费用低,并且可实现无人看管。

北方有色为您提供最新的河北唐山有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日