全部

1270

1270

0

0

本发明提供一种混合结构复合材料叶片,包括钛合金基体(1)、复合材料填充物(2)、蒙皮,其中叶片从榫头底部至叶尖均由钛合金基体(1)构成并在其上开设田字形框架结构,在该基体叶盆叶背两侧覆以复合材料填充物(2)构成叶片叶身,并在叶身的外表面覆盖蒙皮形成叶片型面。其中,钛合金基体(1)由一体化的榫头、伸根、前后缘以及叶尖构成以形成整个叶片的支撑结构,在该叶片叶身中央4个区域穿透椭圆形孔且型面下沉以形成田字形框架;复合材料填充物(2)为热塑性,成型方式为铺层结构并增加第三维度纤维缝合增强。本发明所提供的混合结构复合材料叶片,以钛合金为框架基体,复合材料型面混合而成的结构体,可实现可控的减重效果。

1318

1318

0

0

本发明涉及铸造及复合材料制备领域,具体为一种SiC纤维增强TiAl基复合材料的液态吸铸制备方法,解决了传统固态制备法工艺流程复杂,成本高,复合材料易污染而导致力学性能差,复杂零件近净成型困难等问题。本发明通过(1)非自耗真空电弧熔炼母合金;(2)纤维体积分数及分布方式设计;(3)纤维张紧及其定位;(4)真空吸铸;(5)热等静压等工序,制备SiC纤维增强TiAl基复合材料。采用该工艺制备的复合材料与传统方法相比具有制备工艺简单,合金缺陷少,纤维与基体合金结合紧密,反应适中,复合材料干净无污染的优点。

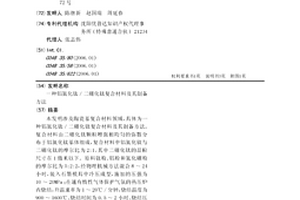

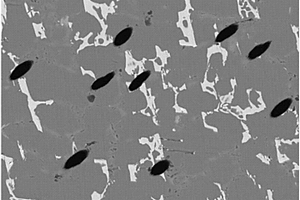

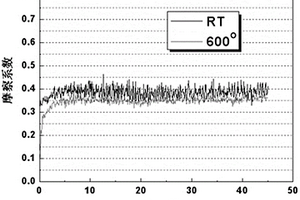

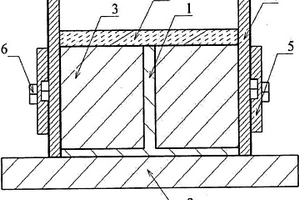

一种三维网络陶瓷-金属摩擦复合材料的真空 -气压铸造方法,工艺步骤为:三维网络陶瓷骨架的预处理、 模具处理和金属的熔铸。三维网络陶瓷骨架采用SiC、 B4C、 Si3N4、 Al2O3、ZrO2或莫来石陶瓷材料, 金属采用铝或铝合金或铜合金或钛合金或钢铁材料。三维网络 陶瓷骨架的预处理可以采用表面预氧化处理、无机物改性、电 镀包覆或粉末冶金方法扩散烧结一层高熔点金属。金属的熔铸 在真空-气压铸造炉中进行。采用本发明方法可以制备不同陶 瓷含量、不同三维网络孔径的网络陶瓷-金属复合材料,不仅 能实现低熔点金属与三维网络陶瓷复合,对于熔点较高的铜合 金或钢铁材料,也能制备具有连续结合界面的三维网络陶瓷- 金属摩擦复合材料。

886

886

0

0

本项申请为一种制取ABS基复合材料的方法及产品。方法中以以普通的ABS材料为基料,以氢氧化镁为添加剂,在一定的工艺条件下基料与添加剂按10-50份的质量比例进行混炼,制成ABS基氢氧化镁晶须复合材料。方法中使用的氢氧化镁晶须直径≤0.5ΜM,长径比≥50;所制得的复合材料与纯的ABS材料相比具有很好的阻燃、抑烟性能,材料的抗拉强度和弹性模量都有明显提高。

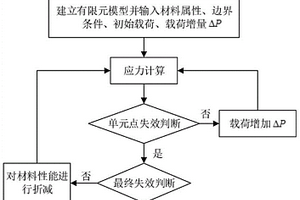

本发明一种基于模拟退火算法的陶瓷基复合材料多钉连接结构装配及结构参数优化设计方法,属于陶瓷基复合材料结构设计技术领域。采用ABAQUS有限元软件建立陶瓷基复合材料多钉连接结构的渐进损伤分析模型,实现了连接结构最大失效载荷的理论预测。基于拉丁抽样技术及响应面法建立了陶瓷基复合材料多钉连接结构优化目标函数,并采用模拟退火优化算法给出了连接结构装配及结构参数的优化设计方案,从优化设计的角度实现了陶瓷基复合材料多钉连接结构最大失效载荷的优化设计,摆脱了昂贵的试验设备及复杂的试验环节的制约,且该方法具有一定的通用性,具有良好的实际应用潜力,可以推广应用于航空航天、军事国防、能源化工等诸多技术领域。

761

761

0

0

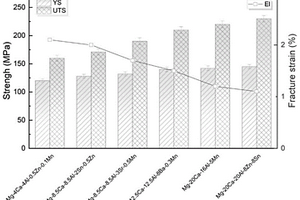

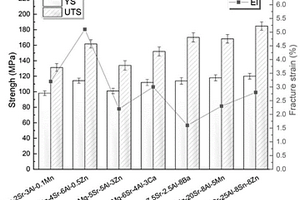

一种高钙高铝含量的铸造镁基复合材料及制备方法,所述镁基复合材料的组分以质量百分比计为:Ca:4.00~25.00%;Al:4.00~25.00%;Sr:0.00~3.00%;Ba:0.00~8.00%;Zn:0.00~8.00%;Mn:0.00~5.00%;Sn:0.00~8.00%,其余为Mg和杂质。制备方法包括如下步骤:(1)准备材料;(2)铸锭熔炼。本发明的有益效果是:高钙高铝含量铸造镁基复合材料原料均为价格较为低廉的金属及合金;与常规镁基复合材料相比,本发明形成的增强体为原位自生增强体,且分散均匀;与常规的镁铝钙系镁合金相比,本发明Ca、Al元素含量较高,形成共晶组织,利用Al2Ca、(Mg,Al)2Ca相兼具强塑性,并与镁基体界面结合良好的特点,制备高性能复合材料。本发明采用普通铸造,工艺流程简单,通过调控成分来调控共晶组织含量及形貌,进一步提高性能。

998

998

0

0

本发明涉及陶瓷基复合材料领域,具体为一种铝氮化钛/二硼化钛复合材料及其制备方法。复合材料由二硼化钛颗粒增强相均匀的弥散分布于铝氮化钛基体组成,复合材料中铝氮化钛与二硼化钛的摩尔比为2:1,其中二硼化钛的晶粒尺寸在1微米以下。原料钛粉、铝粉和氮化硼粉的摩尔比为5:2:2,经物理机械方法混合8~24小时,装入石墨模具中冷压成型,施加的压强为10~20MPa;在通有惰性气体保护气氛的热压炉内烧结,升温速率为1~20℃/分钟,烧结温度为900~1600℃、烧结时间为0.5~2小时、烧结压强为10~40MPa。采用本发明方法能够实现原位合成二硼化钛颗粒同时增强铝氮化钛基体,复合材料的电导率、硬度和抗弯强度均比纯的铝氮化钛有较大幅度的提高。

1007

1007

0

0

本发明涉及陶瓷基复合材料领域,具体为一种钇硅氧氮-氮化硼(Y4Si2O7N2-BN)陶瓷基复合材料及其制备方法。该复合材料由钇硅氧氮和氮化硼两相组成,按体积百分比计,复合材料中氮化硼的含量为5~95%,余量为钇硅氧氮。以Y4Si2O7N2粉和BN粉为原料,料粉经过球磨1~24小时,烘干过筛后,装入石墨模具中,以10~15MPa冷压,之后在通有氮气作为保护气氛的热压炉中以5~40℃/min的升温速率升至1800℃~2100℃,保温1~3小时,热压压力为20~40MPa。本发明可以在短时间内热压烧结出纯度高、致密度好、强度高、热导率低的钇硅氧氮-氮化硼陶瓷基复合材料。

917

917

0

0

本发明涉及一种陶瓷基复合材料成形技术,综合了压注、注凝、浸渗的原理,用以制备复杂形状、结构组分密度均匀、高强度的陶瓷基复合材料坯体,再进行烧结获得高韧性陶瓷基复合材料制品。本发明提出的技术是一种创新的制备高性能复杂形状纤维增强陶瓷基复合材料的低成本、近净尺寸成形技术,与现有纤维增强陶瓷基复合材料成形制备技术相比,均具有明显的优越性,成形时间短,生产效率高。

819

819

0

0

本发明公开了一种六方氮化硼/聚丙烯高分子复合材料及其制备方法。本发明的复合材料是以聚丙烯为主料,以六方氮化硼为填料,添加抗氧剂、润滑剂和相容剂制成;按质量比,六方氮化硼:聚丙烯=1:2.2-18.8;按聚丙烯和六方氮化硼总重量,抗氧剂的添加量0.2-1%;润滑剂的添加量为0.3-1%;相容剂的添加量为0.5-1%。本发明采用双螺杆挤出机制备的氮化硼/聚丙烯高分子复合材料,与聚丙烯材料基体相比,不仅可以增强其力学性能而且还可以提高热导系数。本发明的复合材料制备过程操作简单、绿色环保,在较低填料掺量下,该复合材料可获得较高的力学性能和导热系数,具有重要的应用价值。

本发明涉及一种基于AML方法的复合材料填孔拉伸强度设计许用值试验方法,包括第一阶段:通过积木式试验获元件级试验获取工艺批次影响因子CBB、湿热环境影响因子CEN、拧紧力矩影响因子CTORQ、开孔直径影响因子CD、宽度?直径比影响因子CW/D、孔沉头影响因子CCSK和填孔拉伸强度基本值SBASE;第二阶段:通过公式得到填孔拉伸强度设计许用值SFHT?ALL。本发明的基于AML方法的复合材料填孔拉伸强度设计许用值试验方法与以往试验方法相比,具有试验件数量更少,试验周期更短,试验经费更少,考虑影响因子更全面,所获填孔拉伸设计许用值更接近工程实际的技术特点。该发明为军、民机复合材料结构获取填孔拉伸强度设计许用值提供了新的可行试验方法。

1061

1061

0

0

本发明公开了一种金属基复合材料双尺度耦合有限元模拟方法,属于金属基复合材料变形工艺模拟技术领域。该方法通过数据库将金属基复合材料构件尺度模拟和增强体尺度模拟进行耦合,利用构件尺度模拟结果为增强体尺度模拟提供边界条件等数据,利用增强体尺度模拟为构件尺度模拟提供本构关系和刚度矩阵等数据,利用数据库连接增强体和构件两个尺度,以提高增强体尺度模拟的可复用性,提高计算效率。本方法实现了金属基复合材料在塑性加工过程中的双尺度耦合模拟,利用该双尺度耦合模拟方法可分析变形过程中两个尺度的流动变形行为,可辅助金属基复合材料塑性加工工艺设计,缩减工艺和模具设计的成本和周期。

836

836

0

0

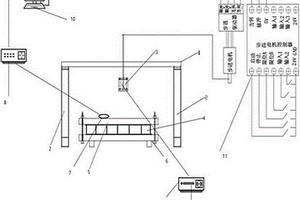

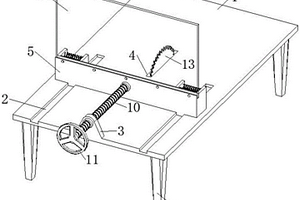

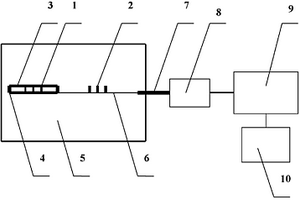

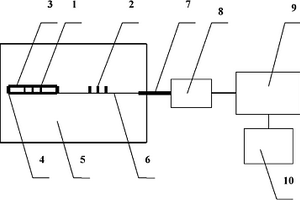

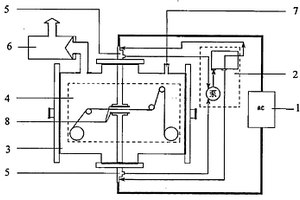

一种拉挤多腔板复合材料无损检测装置,涉及一种复合材料无损检测装置,所述拉挤多腔板复合材料无损检测装置由多腔板敲击检测装置、数据采集分析及驱动检测系统电路控制部分组成;其构成包括移动滑台轨道(1)、焊接支撑架(2)、激振器(3)、复合材料多腔板(4)、夹紧板(5)、下支架(6)、加速度传感器(7)、数据采集卡(8)、扫频信号发生器(9)、计算机(10)、驱动系统控制电路(11);该装置待检测的多腔板置于上夹板和下支架之间,并且通过M螺钉和螺帽连接紧固,移动滑台轨道安装固定在支撑架上,敲击装置在上面做全方位往返运动;本发明实现了复合材料拉挤多腔敲击振动信号提取的实时无损检测。

796

796

0

0

本发明属于金属基复合材料领域,具体为一种以连续钨纤维编织体增强的铜基复合材料及其制备方法。该复合材料由以连续钨纤维编织而成的增强体骨架和基体铜组成,钨纤维直径为1μm~500μm,以体积百分数计,钨的含量为15%~80%,其余为基体铜。首先利用连续钨纤维编织增强体骨架,然后将铜在真空或保护气氛中加热熔化使其浸渗入增强体骨架中,凝固冷却后得到复合材料。本发明的复合材料具有良好的导电性和导热性,同时能够有效抵抗电弧侵蚀,其室温和高温强度相比于基体铜得以显著提升,并且表现出优异的塑性和断裂韧性。该复合材料制备方法简单,适于工业化生产,可用作电接触材料、发汗面板材料等,有望显著提升其使用效果。

787

787

0

0

一种MWCNTs/1060铝基复合材料,用搅拌摩擦加工技术(FSP)制备多壁碳纳米管(MWCNTs)增强1060铝复合材料,得到的复合材料的拉伸及耐磨性能都有很大的提升。复合材料的宏观断口分布为大范围纤维形貌,呈微孔聚集性断裂。断裂机制以CNTs与基体脱粘和拔出为主。复合材料的抗拉强度和耐磨性随着MWCNTs体积分数的增加而升高,延伸率随着MWCNTs体积分数的增加而降低。经FSP的纯铝试样磨损表面分布着整齐平行的犁沟,磨损过程为磨粒磨损;复合材料的磨损过程为磨粒磨损和固体润滑膜的脱落。

964

964

0

0

本发明公开了一种SiC纤维增强Ti基复合材料环件芯部超声定位方法,属于复合材料制备与检测技术领域。所述SiC纤维增强Ti基复合材料环件具有夹心结构,由复合材料环芯和四周Ti合金外包套组成。本发明采用水浸聚焦超声检测法,首先通过测量辅助计算的方式获得超声波在复合材料环芯和Ti合金外包套的准确声速,再利用上述声速测量环件表面至芯部距离和环件芯部轮廓尺寸,实现了对环件芯部的准确定位。该方法对提高SiC纤维增强Ti基复合材料环件加工质量和保障其安全服役具有重要意义。

本发明为一种强度可设计可焊接的SiCf/Ti基复合材料0/90°层合薄板及其制备方法,其制备方法包括利用磁控溅射法获得镀层厚度均匀的SiC纤维体积分数为25-80%的SiCf/Ti基复合材料先驱丝;将先驱丝排布成致密的单层板;根据所需的强度,所选Ti合金的种类以及SiC纤维体积分数选择层数,按照0/90°的铺层方式叠放多层先驱丝板,层与层之间以及外层为与先驱丝外层材料相同的Ti合金,外部包裹Ti箔得到预制体;去除粘结剂,利用热压或热等静压技术将其复合成型;本发明复合材料的强度可设计,层合板中纤维体积分数可控,其排布呈现近完美的六角密堆积形式,提高了材料的力学性能,0/90°的交叉铺层方式解决了单向层合板横向性能差的问题,提高了材料的扭曲刚度、横向刚度和抗冲击能力。

1139

1139

0

0

本实用新型公开了复合材料加工技术领域的一种复合材料切割加工保护装置,包括切割平台,切割平台的顶部分别设置有两组限位滑槽、支撑立板和切割卡槽,且两组限位滑槽关于支撑立板和切割卡槽左右对称设置,支撑立板和切割卡槽均设置在切割平台的轴线上,本实用新型在对复合材料板切割时,通过将复合材料板安装在两组滑动夹板之间,由于夹紧弹性件的弹性作用,使两组滑动夹板能够将复合材料板夹紧,通过转动调节转轮,经过一系列机械传动,使滑动推板能够在切割平台的顶部滑动,进而使滑动推板能够推动复合材料板进行切割,由于推动切割的过程操作人员与复合材料板不会直接接触,减少人员人为失误而造成的意外。

1018

1018

0

0

本发明涉及一种利用激光熔覆制备短碳纤维增强铝基复合材料的方法,包括将短碳纤维与铝合金粉混合,并在气体保护环境中对碳纤维与铝合金粉的混合物利用激光进行熔覆的过程。本发明的目的是克服传统铸造法制备短碳纤维复合材料时短碳纤维容易出现团聚,导致碳纤维无法均匀分散的弊端,以及克服传统粉末冶金法由于制备温度低于液相线以下,造成碳纤维与铝基体之间结合差的问题。采用本发明的工艺方法,利用激光熔覆制备短碳纤维增强金属基复合材料,具有短碳纤维均匀的分布与铝基体中,在碳纤维与铝之间产生一定的界面反应,增强碳纤维与铝之间结合力的优点。

1061

1061

0

0

本发明的目的在于提供一种基于非晶合金熔体与原位析出相之间的两相平衡特性设计制备的新型TiZr基非晶复合材料及其制备方法,其特征在于:首先确定TiZr基非晶复合材料两相平衡合金中基体非晶相化学成分和析出第二相化学成分,根据所得成分分别炼制合金,然后根据需要将按照析出第二相化学成分炼制的合金制成所需结构的预制体,并与按照基体非晶相化学成分炼制的合金一起置于模具中,利用压力浸渗方法制备非晶复合材料。该非晶合金复合材料兼具外加强化相非晶合金复合材料和内生晶态强化非晶合金复合材料的优点,界面结合好、结构形态可根据需求构筑。

904

904

0

0

聚合物基复合材料玻璃化转变温度的光栅监测方法,其步骤如下:1、制作双光栅传感器;2、采用油浴法利用水银温度计对光栅温度传感器的温度传感系数KT进行标定;3、聚合物基复合材料的增强材料铺层过程中,带有双光栅传感器的光纤埋入聚合物基复合材料的增强材料间;4、聚合物基复合材料的制备工艺适用湿法、干法成型工艺;5、固化工程成型过程中,监测光栅温度传感器的中心波长变化,根据温度传感系数KT计算温度变化,监测反射光谱峰值光强传感器的反射光谱峰值光强变化值。6、作聚合物基复合材料固化过程的反射光谱峰值光强与温度关系曲线,其拟合直线的斜率出现转折点,两条拟合直线交点对应的温度值,即为聚合物基复合材料的玻璃化转变温度Tg。

746

746

0

0

聚合物基复合材料凝胶点的光栅监测方法,其步骤如下:1、制作双光栅传感器;2、油浴法利用水银温度计对光栅温度传感器的温度传感系数KT进行标定;3、聚合物基复合材料的增强材料铺层过程中,带有双光栅传感器的光纤埋入聚合物基复合材料的增强材料间,光纤与复合材料的制备模具出入口位置预留部分石英护套;4、聚合物基复合材料的制备工艺适用湿法、干法成型工艺;5、固化工程成型过程中,监测光栅传感器和光栅应变/温度传感器的中心波长变化,根据温度传感系数KT计算光栅温度传感器的监测温度;6、作复合材料固化全过程光栅应变/温度传感器布拉格响应(中心波长的自然对数)与温度关系拟合直线,拟合直线斜率变化点即为凝胶温度,对应的时间即为凝胶时间。

961

961

0

0

一种连续钢纤维增强锌基复合材料及其制备方法,复合材料由30%~80%连续高强度钢纤维或不锈钢纤维和锌合金基体组成。制备步骤为:根据设计复合材料纤维含量、增强方向,将钢/不锈钢纤维编织成二维网格状;再通过热镀锌合金,密实网孔,获得复合箔;再通过滚压、缠绕等方式,将未完全凝固的复合箔压制成板、棒、管等形状,最后通过快速冷却,获得复合材料。本发明复合材料提高了锌合金的强度、使用温度,降低了锌合金的线膨胀系数,改善了锌合金的抗疲劳和抗蠕变能力;而且锌基复合材料具有生产成本低廉,制备工艺简单等优点。

1128

1128

0

0

本发明涉及一种贵金属-氧化锌复合材料及其制备方法和应用,属于无机非金属材料制备、环境保护技术和太阳能利用技术领域,该复合材料由氧化锌和贵金属纳米粒子组成,所述氧化锌包覆于贵金属纳米粒子表面,形成一端为尖锥的棒状结构。采用二甲胺硼烷作为还原剂,在贵金属粒子的催化下,还原硝酸根,从而产生大量氢氧根而使锌离子以氧化锌的形式沉淀包裹于贵金属粒子表面,在一定温度下进行反应获得贵金属-氧化锌复合材料。该贵金属-氧化锌复合材料可以直接应用于解决水中的有机污染物的光催化降解和太阳能的高效利用的问题,特别是现有光催化剂材料全光谱下光催化效率低的难题。

761

761

0

0

本发明属于钛合金材料领域,尤其涉及一种耐磨钛基复合材料。本发明提供的耐磨钛基复合材料,其原料按重量分数配比包括如下成分:Al 为5‑7%、Sn为2.5‑3.5%、Zr为4‑6%、Mo为0.4‑0.6%、Si为0.3‑0.7%,W为0.1‑0.4%,添加0.5‑5%B4C粉和0.5‑10%C粉,余量为Ti。还可以添加0.01‑0.05%的Ta和0.01‑0.1%的Ce或还可以添加0.01‑0.2%的Pt和0.01‑0.1%的La。该材料在钛合金基体上,添加B4C粉和碳粉,利用其与基体发生反应,生成含有TiB与TiC增强相的钛基复合材料,使得钛基复合材料耐磨性提高,拓宽了钛合金的使用范围及其应用技术。

1047

1047

0

0

本发明涉及一种介质阻挡放电等离子体技术改性芳纶复合材料界面的方法,该方法是直接采用输出功率为0~1000W的大气压下空气介质阻挡放电等离子体,对TWARON纤维表面进行刻蚀处理或接枝处理,单次处理时间为0~5MIN,再将经改性的TWARON纤维用质量百分含量为5~50%的聚芳醚砜酮(PPESK)树脂/二甲基乙酰胺(DMAC)胶液连续浸胶缠绕处理,制得纤维体积含量为35~65%的单向TWARON纤维/PPESK树脂基复合材料预浸料,然后通过热压成型技术,制得界面剪切强度大幅度提高的TWARON纤维/PPESK树脂基复合材料。此方法操作简便,实用性强,可满足连续工业化生产的要求,该方法制备所得的复合材料对航空航天、军工以及民用等领域具有巨大应用价值。

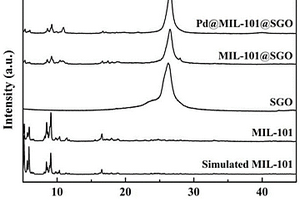

本发明涉及一种双官能团非均相Pd@MIL‑101@SGO复合材料及其制备方法和应用。采用的技术方案是:将磺化氧化石墨烯(SGO)、对苯二甲酸、九水合硝酸铬、盐酸和水加入到容器内搅拌、超声至悬浊液均匀分散,密封后放入烘箱内,于473K下保持8小时,冷却到室温,洗涤,过滤,干燥,得MIL‑101@SGO复合材料;再将氯钯酸钠的甲醇溶液缓慢滴加到MIL‑101@SGO材料中,用还原剂进行还原,得Pd@MIL‑101@SGO复合材料。本发明所制备的Pd@MIL‑101@SGO复合材料是一种催化苯乙烯一锅串连法合成β‑烷氧基醇反应的双官能团非均相催化剂。

1133

1133

0

0

一种高锶高铝含量的铸造镁基复合材料,所述镁基复合材料的组分以质量百分比计为:Sr:2.00~35.00%;Al:3.00~25.00%;Ca:0.00~3.00%;Ba:0.00~8.00%;Zn:0.00~8.00%;Mn:0.00~5.00%;Sn:0.00~8.00%,其余为Mg和杂质。制备方法包括如下步骤:(1)准备材料;(2)铸锭熔炼。本发明的有益效果是:本发明提出的镁基复合材料原料均为价格较为低廉的金属及合金,具有一定的成本优势。本发明形成的增强体为原位自生增强体,且分散均匀。本发明Sr、Al元素含量较高,形成共晶组织,共晶组织相组成为α‑Mg及Mg17Sr2、Al2Sr、Al4Sr相,利用Al2Sr相兼具强塑性,并与镁基体界面结合良好的特点,制备高性能复合材料。本发明采用普通铸造,工艺流程简单,通过调控成分来调控共晶组织含量及形貌,进一步提高性能。

1114

1114

0

0

本发明提供一种大尺寸复合材料T形长桁的成型工装及成型方法,利用侧挡板及连接加强板使分段的成型芯模连接成为整体,并加强其刚度,进而使得长桁结构的直线度得以保证,实现了大尺寸复合材料T形长桁的精确制造,提高其成型质量及精度;本发明首次将液压装置应用于复合材料零件的脱模过程,利用其传递动力大,易于传递及配置等特点,以液体作为工作介质,将液体的压力转化为机械能,从而获得需要的直线物理伸缩过程,并通过此过程实现成型工装与液压装置的连接以及成型芯模的脱除过程,不仅避免了传统脱模方式对于复合材料T形长桁的损伤问题,而且简化了脱模人员的工作量,提升了脱模效率。

本发明涉及陶瓷复合材料领域,具体为一种用三氧化二铝(Al2O3)弥散强化钛四铝氮三(Ti4AlN3)陶瓷复合材料及其制备方法,陶瓷复合材料具有高硬度、高强度和良好的抗氧化性能,且具有导电、可加工性。该陶瓷复合材料,主要由Ti4AlN3基体和Al2O3强化相组成,Al2O3颗粒弥散分布在Ti4AlN3基体中,Al2O3颗粒为1-2微米,Al2O3的体积分数在35-45%。本发明直接采用原料粉,为原位生成Al2O3颗粒和原位反应生成Ti4AlN3型,原位生成的Al2O3颗粒细小,呈弥散分布,体积分数可调整到高达40%左右。本发明采用纳米粉合成块体反应快,时间短,可以节约大量能源。

中冶有色为您提供最新的辽宁沈阳有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日