全部

本发明涉及复合材料,具体为液态法制备颗粒增强铝基复合材料时浆体中颗粒的加入法。本发明首先对颗粒进行酸洗、加热、保温处理,接着对基体金属铝或铝合金熔化、精炼、扒渣,降温至半固态,然后直接将颗粒加入到半固态金属表面,用无级调速搅拌器进行搅拌,形成浆体。本发明解决了基体金属铝或铝合金与颗粒之间的润湿性问题,为颗粒增强铝基(铝或铝合金基)复合材料的制备提供了良好的浆体。

1075

1075

0

0

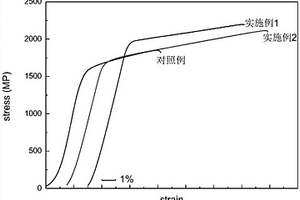

本发明的目的在于提供一种超高强度和可控塑性的铝基复合材料的制备方法,所述复合材料的具体成分为原子百分比为:Ni:5.5~7、Co:1~2、Y:4~5、La:1~2、Al:余量;其特征在于,所述复合材料采用等温退火方法制备,具体工艺参数为:退火温度380℃,退火时间0~120min,氩气气氛。该方法突破了以往铝基复合材料高强度和大塑性不能共存的问题,制备出的铝基复合材料具有1500MPa以上的断裂强度,并且其塑性可达到21%,已超过目前高强钢材的水平,同时具有良好的高温稳定性。它的出现为发展高性价比、高强轻质材料提供了一条新的途径,使超高强度铝基复合材料作为结构材料的应用成为可能。

1052

1052

0

0

本发明涉及一新材料的制作方法,更确切的说是一种以硅藻土为基料的日用复合材料的制作方法。以硅藻土为基料的复合材料包括硅藻土、电气石、凹凸棒石粉、纳米二氧化钛,聚乙烯醇,材料的重量百分比是:硅藻土79%、电气石1%、凹凸棒石粉19%、纳米二氧化钛1%。本发明采用以硅藻土为基料的复合材料,通过配比混合焙烧,复合材料的二氧化硅含量提高,比表面积增大,利用凹凸棒石粉做为粘合剂包覆硅藻土,进一步提高吸附性能同时提高缓释性能,采用电气石、纳米二氧化钛负载在硅藻土上,增加复合材料的功能,采用有机材料聚乙烯醇为造粒剂,提高了产品的强度,通过本发明制得的复合材料,具有较高的自动调湿功能、释放负离子和远红外线功能、对有害气体吸收功能和优异的抗菌性能,是一种环保、节能、低碳、绿色的多功能产品,可以广泛用于日常生活的诸多领域。

993

993

0

0

本发明公开了一种短周期、低成本制备高性能碳/碳复合材料的方法,属于碳纤维复合材料制备技术领域。该方法采用电耦合化学气相沉积工艺(E‑CVI)与液相浸渍‑碳化工艺(PIC)复合工艺制备高性能C/C复合材料。所制备的高性能、高密度C/C复合材料密度可达1.8~1.9g/cm3,其制备周期仅为400~500小时,与传统等温CVI工艺相比,其制备周期缩短30~50%,成本减少约1/2。本发明制备的中间密度C/C复合材料(1.45~1.65g/cm3),可满足民用市场需求,其制备周期仅为200~300小时,成本仅为等温CVI工艺制备成本的1/4~1/3。

971

971

0

0

本发明属于金属材料技术领域,公开一种氧调制相变的非晶复合材料及其制备方法。该复合材料的主要化学组成为TiaZrbNicCudBeeOf,其中a、b、c、d、e和f为对应元素的原子百分比,31≤a≤63,26≤b≤40,0.1≤c≤6,1≤d≤10,1≤e≤22,0.1≤f≤6,且a+b+c+d+e+f=100;该材料为一类具有形变诱发马氏体相变的非晶复合材料。方法主要是熔炼时向合金中添加金属M的氧化物实现O元素的添加,M为Ti、Zr、Cu中的一种或多种。O元素的添加可以有效调制形变诱发马氏体相变的动力学特征和分布形态,从而使该非晶复合材料表现出高强度、大塑性和良好的加工硬化能力等优异的综合力学性能。本发明对非晶合金及其复合材料的工业生产和实际应用具有重要指导意义。

782

782

0

0

一种三维多孔石墨烯/聚苯胺复合材料的制备方法,涉及一种纳米复合材料制备方法,包括含插层剂的石墨烯的制备:将氧化石墨烯与强碱弱酸盐溶液充分混合均匀;1,2,4‑三氨基苯二盐酸盐溶于盐酸溶液中,再将盐酸溶液加入到氧化石墨烯/碳酸钠混合溶液中,获得含有插层剂的石墨烯;三维多孔石墨烯的制备:将含插层剂的石墨烯浸泡于氢氧化钾溶液中,反应产物经酸洗和去离子水洗涤干燥得到三维多孔石墨烯;三维多孔石墨烯/聚苯胺复合材料的制备:将三维多孔石墨烯分散于酸性溶液中,并加入苯胺和过硫酸铵,原位聚合得到三维多孔石墨烯/聚苯胺复合材料。该复合材料电化学性能良好,可应用于超级电容器电极材料、储能材料及导热材料等领域。

1030

1030

0

0

本发明一种钛基非晶/纯钛双连续相复合材料及其制备方法,属于钛基非晶复合材料技术领域。该复合材料由钛基非晶合金和三维连通多孔钛骨架组成,钛基非晶合金填充在多孔钛骨架中,形成双连续相的结构。将选定的钛基非晶合金加热熔化,然后通过渗流法将液态合金填充到三维连通钛骨架中水淬,或者利用挤铸法将熔融的合金挤入预先装有钛骨架的金属模具中,得到钛基非晶/纯钛双连续相复合材料。该复合材料非晶相和第二相(纯钛)在三维空间均为连续分布的结构且分布均匀,协同变形,两相相互强化,解决了钛基非晶塑性差和复合材料微观结构均匀性控制问题。该非晶复合材料具有优良力学性能,具有高比强度、微观结构均匀可控、无缺陷的特点。

1027

1027

0

0

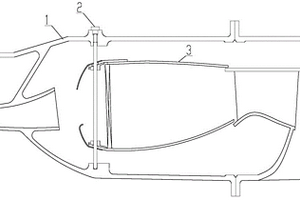

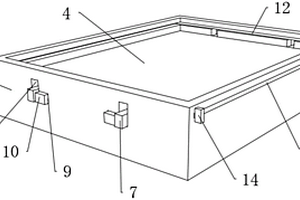

本申请属于航空发动机领域,特别涉及一种带陶瓷基复合材料火焰筒的燃烧室,本专利所涉及的发动机燃烧室火焰筒,其筒壁为采用陶瓷基复合材料的结构。陶瓷基复合材料作为一种新型耐高温材料,工程应用首先需解决的就是定位固定问题,由于陶瓷基复合材料的材料特殊性,陶瓷基构件的定位方式不能采用金属构件传统刚性固定方式进行设计,同时由于高温下陶瓷基复合材料热膨胀系数仅为金属材料1/3左右,如在冷热态结构不匹配容易导致构件失效,本发明解决的是陶瓷基复合材料火焰筒定位问题及陶瓷基复合材料与金属材料的连接时热膨胀不匹配的问题。

843

843

0

0

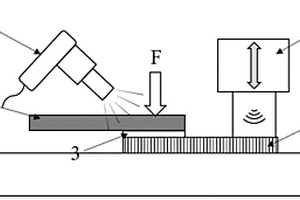

本发明提供一种树脂基复合材料与轻质合金的热气焊接方法,包括如下步骤:步骤1.构建焊接接头:将热塑性树脂薄膜置入待焊接的树脂基复合材料与轻质合金接头区域;步骤2.超声辅助热气焊接:对接头区域上部施加压力,开启热风枪,调整温度使焊接区域的最高温度为160~500℃进行焊接,焊接过程中同时施加超声振动;焊接结束后冷却,即获得树脂基复合材料‑轻质合金焊接接头。本发明通过超声在复合材料‑轻质合金热气焊接过程中施加超声波,采用超声振动辅助热气焊接树脂基复合材料,利用超声波能量改善热塑性树脂的流动和填缝能力,进而构筑力学性能更强的复合材料焊接头。

754

754

0

0

本发明涉及一种Pd@MIL-101复合材料及其制备方法和应用。采用的技术方案是:将氯化钯加入到甲醇中,同时加入氯化钠,超声分散,搅拌10-20h,得到氯钯酸钠;将氯钯酸钠溶液缓慢滴加到MIL-101晶体中,得到Pd2+@MIL-101;于Pd2+@MIL-101中,加入饱和的硼氢化钠的甲醇溶液,冰水浴条件下还原,得到Pd@MIL-101复合材料。本发明合成的Pd@MIL-101复合材料对铃木反应中苯硼酸与1, 4-二溴苯具有特殊的选择性催化活性,有效提高中间产物4-溴联苯的产率。

904

904

0

0

本发明属于一种金属基复合材料,特别是涉及一种针对锌铝合金中成分的改进和它的工艺制造技术,被广泛地应用在轴承支架、蜗轮、蜗杆等领域。其特征是钛酸钾晶须占获得复合材料体积的20—30%,余量为锌铝合金。本发明的目的在于进一步提高锌铝合金的耐磨性,降低其热膨胀系数,减少高温蠕变现象,提高锌铝合金的使用温度范围。该复合材料的比重也比锌铝合金减小10%左右,减轻了机器零件的重量。

950

950

0

0

本发明涉及聚合物基PTC热敏电阻复合材料,具体为一种石墨烯/高密度聚乙烯PTC热敏电阻复合材料及制备方法,属于功能高分子复合材料领域。该复合材料是由石墨烯导电填料和高密度聚乙烯基体构成;按重量百分比计,该PTC热敏电阻复合材料组分中,石墨烯占1%~10%。首先将高密度聚乙烯颗粒用高速万能粉碎机粉碎成粉末,然后将其与石墨烯搅拌混合,再通过转矩流变仪熔融共混,最后用平板硫化机热压制成石墨烯/高密度聚乙烯PTC热敏电阻复合材料。本发明以石墨烯为导电填料的聚合物基复合材料,具有起始电阻低、响应速度快、PTC强度高、循环性好等优点,可为石墨烯在高性能热敏电阻上的应用奠定基础,并为石墨烯的应用指明方向。

1107

1107

0

0

本发明公开了一种连续碳化硅纤维增强碳化硅陶瓷基复合材料及其制备方法和应用,属于SiCf/SiC复合材料技术领域。本发明采用CVI+PIP复合工艺制备了SiCf/SiC复合材料,该复合材料具有宏观均质结构、微观变结构的特点,即宏观上为SiC纤维增强的CVI‑SiC和PIP‑SiC基体均质复合材料,微观上为CVI‑SiC和PIP‑SiC双元基体组成的变结构。本发明制备的复合材料具有优异的力学性能和抗氧化性能,材料制备周期较短、成本较低,可以满足1000~1600℃长时间、循环使用要求。

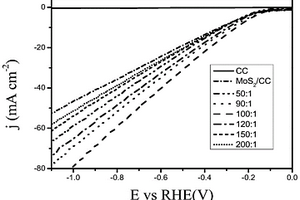

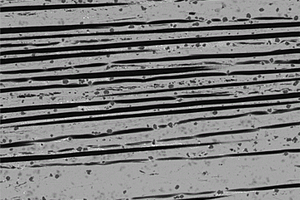

本发明涉及铼掺杂硫化钼纳米片/碳布复合材料及其制备方法和在电催化水制氢中的应用。是以碳布为导电基体,MoS2纳米片为催化中心,Re为助剂,制得的铼掺杂硫化钼材料呈现纳米片状有序垂直排列于碳布表面而获得的铼掺杂硫化钼纳米片/碳布复合材料Re‑MoS2/CC。该Re‑MoS2/CC复合材料制备方法简单,且有较高的电催化活性和实际应用性。

876

876

0

0

本发明的一种基于颗粒级配的碳化硼基陶瓷复合材料的制备方法,步骤为:将不同规格B4C粉体按比例混匀,磨粉备用;以水为溶剂,丙烯酰胺、亚甲基双丙烯酰胺、四甲基氢氧化铵为溶质,按比例配制成预混液,加入B4C混合粉体后加入引发剂进行注模固化,经干燥、碳化后得到B4C坯体;将Si置于B4C坯体上真空熔渗后,得碳化硼陶瓷复合材料。本发明方法简单、制得坯体相对密度高;坯体可进行机械加工,可以制备形状复杂制品;烧结温度低,可以在较低成本下制得组织均匀可控、综合力学性能优良的低密度B4C复合材料;制品密度低,具有高的比强度;烧结前后制品尺寸变化<1%,属于净尺寸烧结。

1133

1133

0

0

本发明属于金属基复合材料技术领域,特别涉及一种原位自生TiC颗粒与碳纤维耦合增强铝基复合材料的方法,该方法歩骤如下:将铝钛合金在坩埚中熔化作为原位自生TiC颗粒与碳纤维耦合增强铝基复合材料的基体合金;在气体保护下,将碳纤维束固定于夹具上,放入到基体合金熔体中;将碳纤维在基体合金熔体中保温一段时间,利用外加手段使纤维发生分散;待试样冷却后,制得原位自生TiC颗粒与碳纤维耦合增强铝基复合材料。本发明能够使颗粒与连续碳纤维实现耦合增强,有利于碳纤维增强金属基复合材料抗剪切性能的提升,降低了碳纤维与铝会发生不良的反应生成Al4C3脆性相,有利于碳纤维增强铝基复合材料性能的提升。

本发明涉及陶瓷基复合材料及制备方法,具体为一种原位反应热压合成TaC-TaSi2陶瓷复合材料及其制备方法。TaC和TaSi2两种成分相被原位生成,按体积百分含量计,0<TaSi2<100%。具体制备方法是:首先,以钽粉、硅粉和石墨粉为原料,在树脂罐中干燥条件下球磨12~48小时,过筛后装入石墨模具中冷压成型(5~20MPa),在真空或通有氩气的热压炉内烧结,升温速率为10~15℃/分钟,烧结温度为1600~1700℃、保温烧结时间为1~2小时、烧结压强为30~40MPa。本发明可以在较低的温度下快速制备出高致密度、力学性能优良的TaC-TaSi2陶瓷复合材料。

769

769

0

0

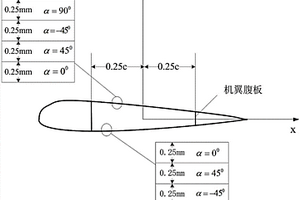

本发明涉及一种复杂弯扭耦合复合材料机翼结构控制方程的求解方法,属于飞机设计技术领域,其包括:第一,确定弯扭耦合复合材料机翼结构分析模型和振动模型的控制方程;第二,将弯扭耦合复合材料机翼结构用N自由度微分求积法离散化,然后根据弯扭耦合复合材料机翼结构的受力和边界支持条件,建立边界离散方程;第三,对于材料不连续的弯扭耦合复合材料机翼结构的控制方程的求解,建立N自由度微分求积单元法并根据材料不同分成n个区域以形成n个单元刚度矩阵,对所述单元刚度矩阵组装后引入边界条件,即可求解。本发明的弯扭耦合复合材料机翼结构控制方程的求解方法提高了设计效率,易于用于弯扭耦合复合材料机翼方案阶段的参数评估和设计。

934

934

0

0

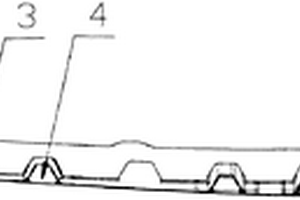

本发明涉及一种Ω长桁纵横加筋复合材料整体壁板共固化工艺,包括以下步骤:1)复合材料整体工装的准备;2)制作橡胶气囊,并端部设有通气嘴;3)在壁板成型模上铺叠壁板蒙皮复合材料;4)在复合材料整体工装上铺叠长桁复合材料,并抽真空压实;5)将步骤4中的复合材料整体工装及其上的材料整体进行翻转,并与铺叠好的壁板蒙皮复合材料进行组合,并将其整体封装;6)将封装好的带有Ω长桁的壁板进行固化,同时橡胶气囊内一直通高压气体;7)将固化后的壁板需粘结肋角片的位置进行打磨。该共固化工艺不仅加工步骤简洁,缩短制件的制作周期,而且减少了工装组合时的误差,保证了长桁共固化的定位准确性。

1128

1128

0

0

一种提高铝基复合材料板材轧制成品率的加工方法,其特征在于:对于增强体颗粒体积含量为1~40%,厚度为1?50mm的中低体分颗粒增强铝基复合材料轧制坯料,对边缘裂纹区进行多道次搭接模式的搅拌摩擦加工予以修复,并在边缘焊接上一定宽度的等厚变形铝合金包覆边,阻止裂纹向板材内部扩展。在后续轧制过程中,铝合金包覆边具有良好的塑性变形能力,可抑制复合材料边缘产生裂纹,从而解决铝基复合材料板材轧制过程中边缘区域易开裂的问题,显著提高成品率。

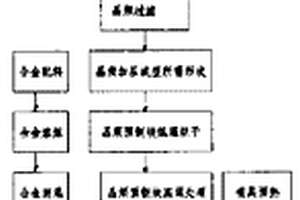

本发明属于非晶复合材料设计与制备技术,具体为一种晶态合金球形粒子/非晶态合金基复合材料及其制备方法,解决非晶态合金的塑性很差等问题。晶态合金球形粒子/非晶态合金基复合材料包括合金元素M和N形成的难混溶合金M-N,以及添加的其他合金元素,添加的其他合金元素与合金元素M混溶形成非晶态合金基体结构,合金元素N以晶态合金球形粒子形式弥散分布于非晶态合金基体中。合金熔体在发生玻璃转变之前,先发生液-液相变,生成富M的基体液相L1和富N的球形液滴L2,其中一液相L2以球形液滴形式分布于另一液相L1基体中;在随后快速冷却过程中,基体液相L1发生玻璃转变,凝固后球形粒子弥散分布于基体中,形成晶态球形粒子/非晶态合金基体型复合材料。

1154

1154

0

0

本发明属于复合材料制备领域,具体涉及一种低温固态下颗粒增强金属基复合材料的高通量制备方法。该方法首先利用多个送粉器独立输送不同种类的粉末到喷枪前端混合,采用冷喷涂的方法将混合粉末喷射到基体上形成金属基复合材料。随后将喷涂态的金属基复合材料进行热处理,改善复合材料性能。该方法可以通过调节送粉器的出粉速度,快速改变复合材料的组成,从而实现以Al2O3、SiC、B4C、TiC、Si等颗粒增强的Al、Ti、Ni、Cu等基的金属基复合材料的高通量制备。

本发明涉及一种超声波振动制备层状交叉碳纤维增强金属基复合材料的方法,包括以下步骤:(1).将碳纤维层状交叉排布制得碳纤维编制物,将所制得的碳纤维编制物置于两个环形夹片之间,通过夹具夹持两个环境夹片给其一个预紧力,使绷紧状态的碳纤维编制物固定在具有预紧力的环形夹片间,得到具有预紧力的碳纤维预制体;(2).在惰性气体保护或真空条件下将纤维预制体放入熔融金属液;(3).在碳纤维预制体正上方施加超声波,并以匀速往复扫略的方式移动超声波作用位置,使超声波作用范围覆盖整个碳纤维预制体;(4).将碳纤维金属基复合材料移出金属液并空冷到室温。该方法快速、高效、可提供具有高力学性能的碳纤维金属基复合材料。

1103

1103

0

0

本发明属于复合材料机体结构稳定性符合性验证领域,提供了一种基于稳定性特征的民机复合材料加筋壁板长桁刚度确定方法,在已知复合材料加筋壁板蒙皮铺层信息及长桁间距的基础上,确定满足复合材料加筋壁板结构失效模式中局部屈曲先于整体屈曲发生的长桁最小临界刚度值的方法。基于需要进行初步设计的复合材料加筋壁板结构,通过经典层合板理论计算,得到蒙皮铺层的参数,结合长桁间距以及通过试验拟合的经验曲线得到修正系数,通过理论计算得到长桁的最小刚度值。本发明可广泛应用于国内民用飞机复合材料结构机体强度设计工作,在缩短设计周期、降低研发成本、提高结构经济性等方面起着关键性作用。

719

719

0

0

一种钢纤维和硅酸铝纤维混杂增强陶瓷基复合材料,纤维增强陶瓷基复合材料因具有优异的耐高温、抗氧化性、耐磨损及热稳定性能,作为高温摩擦材料具有广阔的应用前景。利用热压烧结法制备了钢纤维和硅酸铝纤维混杂增强陶瓷基复合材料。随硅酸铝纤维含量的增加,复合材料的摩擦因数增大;高温下复合材料的耐磨性能随硅酸铝纤维含量的增大而降低;未添加硅酸铝纤维复合材料的磨损形式主要表现为脆性脱落和疲劳磨损,并伴有磨粒磨损;添加了硅酸铝纤维的陶瓷基摩擦材料的磨损形式均以粘着磨损为主。

955

955

0

0

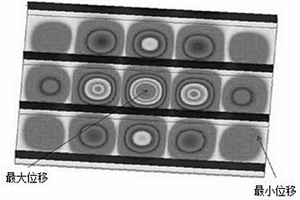

本发明公开了一种复合材料压损设计许用值试验方法。所述复合材料压损设计许用值试验方法包括如下步骤:步骤1:通过积木式试验元件级试验获取复合材料冲击后压缩强度设计许用值具有影响的工艺批次影响因子;步骤2:通过积木式试验细节件级试验阶段获取湿热环境影响因子和复合材料压损强度基本值;步骤3:通过公式以及步骤1及步骤2中获得的数据,计算得到复合材料压损设计许用值。本申请的复合材料压损设计许用值试验方法能够解决长久以来仅靠理论计算分析获取压损强度准确性低、可靠性差的设计现状。

本发明提供了一种抗高温材料用表面合金涂层复合材料、涂层及其制备方法,其特征在于:所述表面合金涂层复合材料由具有面心立方结构的金属合金粉末和搪瓷粉制成,其成分配比为10-70wt%金属合金粉末,搪瓷粉余量;所述金属合金粉末选择NiCrAlX、NiCrX和NiCoCrAlX中至少一种,其中X为铪、锆、稀土元素和混合稀土中至少一种,混合稀土可以为两种或两种以上稀土元素同时使用,或稀土元素与Na、K、Ca、Sr、Ba之一种或多种组合使用。所述表面合金涂层复合材料可以改善高温合金基体的抗高温氧化和热腐蚀性能、断裂韧性和抗热震性能。采用该材料制备的热防护涂层致密,连续,光滑,与高温合金基体能形成至少部分冶金结合。

1070

1070

0

0

一种高精度的连续纤维增强复合材料的制造方法,按以下步骤进行:(1)制备树脂有机溶剂溶液;(2)将纳米材料和乳化剂溶于有机溶剂中制成分散溶液;(3)获得超声处理溶液;(4)得到纳米复合纤维预制体;(5)以纳米复合纤维预制体作为增强材料,采用复合材料成型工艺制成具有高精度的连续纤维增强复合材料。本发明利用纳米材料抑制树脂基体的固化收缩,提高复合材料的形状精度和尺寸精度,所需设备简单,工艺操作方便,可用于多种树脂基复合材料体系和成型工艺。通过纳米材料对树脂基体增强,使复合材料弯曲性能和层间剪切强度均提高50%,玻璃化转变温度(Tg)提高80℃。

1071

1071

0

0

本实用新型公开了一种碳纤维复合材料加工用加热装置,属于碳纤维复合材料加工领域,一种碳纤维复合材料加工用加热装置,包括加热装置本体,加热装置本体内端开凿有多个固定槽,多个固定槽内均固定连接有发热块,发热块上端开凿有多个齿形槽,发热块上端设有导热板,导热板前后两端均固定连接有连接块,加热装置本体前后两端均开凿有限移槽,连接块与限移槽滑动连接,本实用新型能够使发热块将热量集中导热板的特定位置,减小导热板的热传导对碳纤维复合材料加热固化的影响,同时在现有技术的基础上增加碳纤维复合材料与导热板的分离装置,减小碳纤维复合材料在取出时发生粘接产生形变的可能。

1059

1059

0

0

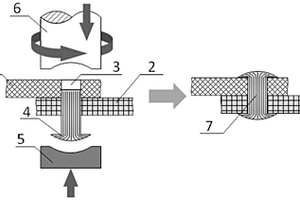

一种复合材料铆钉原位搅拌摩擦成型的铆焊工艺方法,步骤1,将待连接上下板材的预制孔对中定位,将复合材料铆钉插入预制孔内,复合材料铆钉背部用刚性约束衬垫固定;步骤2,选用轴肩直径合适且轴肩内凹槽符合工艺要求的搅拌头,将选好的搅拌头安装到搅拌摩擦焊机上,将搅拌头与铆钉对中定位,并设定焊接工艺参数及搅拌头行走路径;步骤3,搅拌头以预定转速和下扎速度移动到指定位置并维持一段停留时间后,随后搅拌头回抽,待铆焊部位冷却后即完成复合材料铆钉的成型,得到铆焊接头。该方法解决了长纤维增强复合材料铆钉无法通过传统压铆及冲击铆接进行成型、高分子聚合物铆钉热铆成型过程中铆钉端部流动性差等问题。

中冶有色为您提供最新的辽宁沈阳有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日