全部

824

824

0

0

本发明公开了一种锂电池电解液的配制方法,包括以下步骤:S1:选用合适的氯化引发体系,合成制备纯度较高的一氯代碳酸乙烯酯;S2:以一氯代碳酸乙烯酯和亲和性强的氟化试剂进行氟化反应,得到氟代碳酸乙烯酯后,并依次经过精馏、离子柱分离和分子筛纯化;S3:氟代碳酸乙烯酯在石墨负极表面发生电化学还原反应,形成较厚、阻抗较大的SEI膜,得到产品A;S4:以一氯代碳酸乙烯酯为原料,三乙胺为脱氯剂,合成碳酸亚乙烯酯,并依次经过精馏、离子柱分离和分子筛纯化;S5:碳酸亚乙烯酯可以在碳负极表面发生自由基聚合反应。本发明设计合理,配制方法简单,转化率高,既可以提高电池容量又可以改善电池的安全性能,成本低,安全环保。

1010

1010

0

0

本发明公开了用于固态锂离子电池的正极材料及其制备方法。该正极材料包括:正极材料内核;以及包覆层,所述包覆层包覆在所述正极材料内核的至少一部分外表面,所述包覆层包括聚合物、导电材料和金属盐。该正极材料通过采用包覆层,具有优异的稳定性和离子、电子传导性能,且制备成本低,与常见的固态电解质具有很好的相容性。

713

713

0

0

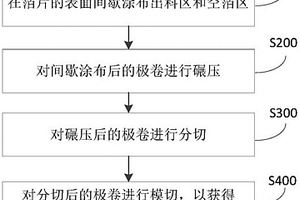

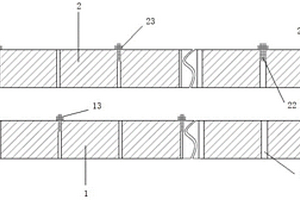

本发明提出了电极极片及其制作方法、锂离子电池。该制作电极极片的方法包括:在箔片的表面间歇涂布出料区和空箔区,且料区和空箔区沿纵向相间排布;对间歇涂布后的极卷进行碾压;对碾压后的极卷进行分切,且分切是沿着电极极片的长边;对分切后的极卷进行模切,以获得电极极片的电极引线,且模切是沿着电极极片的短边。本发明所提出的制作法,其涂布工艺采用间歇式涂布,将空箔区形成在两个纵向排布的料区之间,如此,避免模切出的电极引线会变形,并且,模切边占比小,从而可更好地控制毛刺,进而使制作出的电极极片的良品率更高。

979

979

0

0

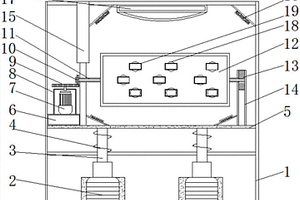

本发明涉及烘干机械技术领域,且公开了一种锂电池的烘干装置,包括机箱,所述机箱的内部固定安装有液压缸,所述液压缸的输出端固定连接有液压缸,所述液压缸的外表面固定连接有第一弹簧,所述第一弹簧的上部固定连接有隔板,所述隔板的一侧固定安装有固定座,所述固定座的顶端固定连接有第一电动机,所述第一电动机的表面固定安装有电动机罩,所述第一电动机的输出端固定连接有主动齿轮,所述主动齿轮啮合有从动齿轮,所述从动齿轮的内部固定连接有连接杆。通过设置夹持装置,第二电动机的输出端带动固定架内部的旋转台旋转运动,夹板可以通过伸缩套杆、第二弹簧和滑槽来满足不同型号电池的夹持和旋转烘干。

701

701

0

0

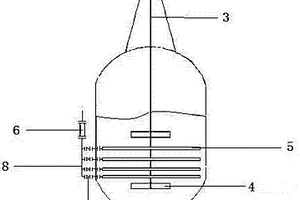

本发明属于化工设备技术领域,涉及一种有机锂生产用沉降过滤一体机装置,其目的在于解决现有技术生产过程不安全和生产效率低的问题。本发明包括罐体,罐体内设有搅拌轴,搅拌轴上设有桨叶,罐体顶部设有驱动搅拌轴旋转的电动机,其特征在于:罐体内壁上沿罐体内周面环设有至少两个过滤管,所述过滤管为表面带有若干过滤孔的管道,各过滤管与罐体外的汇总管相连通,各个过滤管与汇总管之间在罐体外侧分别设有阀门。本发明将搅拌工艺与过滤工艺相结合,提高了生产效率,且在过滤管没有产生损坏之前无需人为清理,保证了参与员工的安全。

965

965

0

0

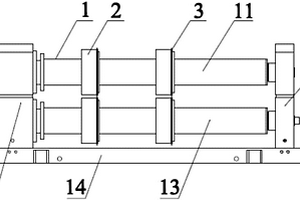

本发明公开了一种锂电池电极片分切装置及其装配工艺,属于分切机装置技术领域。本发明包括刀架,所述刀架上设有传动轴,所述传动轴分为上主轴和下主轴,所述上主轴和下主轴上分别连接有若干液压锁紧刀座,所述上主轴上的液压锁紧刀座与所述下主轴的液压锁紧刀座一一对应分布,所述液压锁紧刀座上固定有环形刀片。本发明利用液压原理,使液压锁紧刀座在传动轴上任意位置移动和固定,相比于传统的使用隔套定位环形刀片的方式,实现了环形刀片之间轴向距离的可任意调节的目的,不存在累加误差,加工精度提高显著,而且在切换产品规格时,只需调整液压锁紧刀座的轴向间距,无需将液压锁紧刀座拆卸,更节省人力和时间,产量大大提高。

766

766

0

0

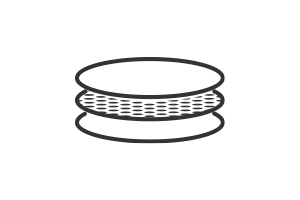

本发明涉及一种锂电池高阻隔型耐酸耐应力铝塑膜,包括环烯烃共聚物和聚丙烯共挤层、改性聚烯烃热塑性弹性体层、铝箔层、胶粘剂层、改性聚丙烯与聚酰胺共挤层,所述铝塑膜由内到外依次层叠所述环烯烃共聚物和聚丙烯共挤层、改性聚烯烃热塑性弹性体层、铝箔层、胶粘剂层、改性聚丙烯与聚酰胺共挤层。本发明具有优异的阻隔性能、热封性能、延展性能、耐腐蚀性能和强的粘结性能。

849

849

0

0

本发明涉及一种双导体锂离子动力电池极耳,包括金属导体带、极耳胶块,其特征在于:所述金属导体带至少有两条,极耳胶块环绕包覆金属导体带;其中,每条金属导体带的上下两面均包覆有极耳胶块,极耳胶块间紧密贴合。该极耳结构简单,既能降低电池内阻,提高电池倍率放电性能、循环性能,又可以提高电芯的可靠性及安全性。

770

770

0

0

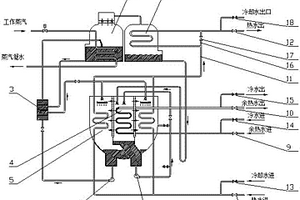

本发明涉及带制冷功能的蒸汽型第一类溴化锂吸收式热泵机组,包括蒸汽发生器、冷凝器、蒸发器、吸收器、溶液热交换器、溶液泵和冷剂泵。通过在热水管路和余热水管路上对应并联冷水管路和冷却水管路。供热时流经蒸发器传热管内的是余热水,制冷时流经蒸发器传热管内的是冷水;供热时流经吸收器和冷凝器传热管内的是热水,制冷时流经吸收器和冷凝器传热管内的是冷却水;并且在出吸收器进冷凝器的管路与出冷凝器的总管路之间增设冷却水旁通管路,并在其上设置冷却水旁通阀。解决了在同一台机组上运行供热工况和运行制冷工况时遇到的发生器浓溶液流动动力难题,实现了热泵机组既能供热又能制冷。

890

890

0

0

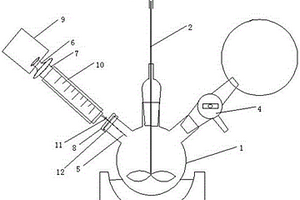

本发明提供了一种用于安全添加叔丁基锂至反应器的反应系统,包括反应装置、冷却装置、气体保护装置和注射器;所述反应装置包括反应瓶、与反应瓶中间开口紧密套接的搅拌桨和设置在搅拌桨上端的电机;所述冷却装置设置在反应瓶的正下方;所述气体保护装置通过三通阀与反应瓶的右侧开口连接;所述注射器包括针头、活塞和针筒,针头插入胶塞与反应瓶的左侧开口连接,活塞与气缸连接,针筒外周设置冷却层,所述针头和针筒连接部分外周设置加固装置,所述胶塞与反应瓶左侧开口连接处外周设置紧固装置;本发明具有以下优点:结构简单、设计合理、自动化程度高,省时省力、进样安全方便、密封效果好,适用范围广,具有广泛的应用前景。

866

866

0

0

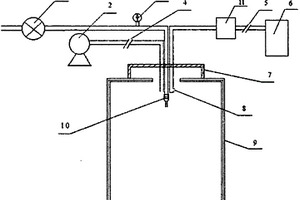

本发明公开了一种锂电池电解液添加装置,此发明装置包含密封罩,密封罩为筒形设计,并设计有顶盖,顶盖上由上至下嵌插有补液管、充气管及排气管。补液管另一端连接至电解液集中供液系统,并在管路上设计有流量计;充气管进气端连接至液氮供液系统,并在管路上安装有手动阀,另外气管路经过恒温箱;排气管出气端连接至排风泵,并在管路上设计有手动阀。

874

874

0

0

本发明公开了一种圆柱型锂离子电池铆接结构负极盖,包括电极接触端子、铝板、负极盖本体和密封配件组,所述电极接触端子与密封配件组进行固定连接,所述铝板通过密封配件组固定连接在负极盖本体上,所述电极接触端子、铝板和密封配件组对称设置在负极盖本体而定两端部;本发明结构简单,铝板与注塑密封件是整体注塑连接,可视为一个整体;铆钉依次将所有配件串联在一起,进行冲压铆接。负极盖板铆接从下至上依次为铆钉、连接片、O型密封圈、注塑密封件、铝板和电极接触端子,所有配件不多,铆接结构不复杂,结构牢固;同时绝大部分配件为冲压件,加工方便,成本便宜。

1054

1054

0

0

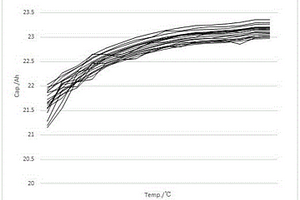

本发明涉及一种提升磷酸铁锂电池分容容量一致性的方法,其步骤如下:抽取若干电池;选取测试温度区间,在该测试温度区间内均匀设置若干测试温度节点,并测试统计各电池在每个测试温度节点下的电池容量;选取电池容量极差最小电池分容温度区间,将该温度区间下各电池的容量值与其在25℃时电池的容量值进行线性拟合;测量该批次同一容量档位电池在电池分容温度区间内的电池容量;根据拟合方程,计算出该批次电池在25℃的放电容量。本发明的优点在于:电池分容温度区间内的电池容量值和常温25℃下的电池容量值进行拟合,并找到两者之间的函数关系;根据函数关系即可得出较为准确的常温25℃下的电池容量,减少温度对电池容量一致性的影响。

1012

1012

0

0

本发明公开了一种锂离子电池安全性隔膜材料的制备方法,包括以下步骤:步骤1,将聚烯烃与含氟聚合物共混、熔融挤出、冷却、切粒,熔融共挤温度为230-270℃;步骤2,粒料进行二次熔融挤出、冷却、压片,二次熔融温度为230-270℃;步骤3,步骤2生成的片料进行双向拉伸形成具有微晶结构的半成品隔膜材料;步骤4,将半成品隔膜材料浸润在双氧水中处理;步骤5,取出、真空干燥,得到成品隔膜材料。本发明通过采用含氟聚合物为隔膜基材,可有效抵抗电解液温度升高过程对隔膜材料的溶解,降低破膜的概率;其次,通过在隔膜材料制备原料中添加聚乙烯可有效降低隔膜材料的闭孔温度,使隔膜材料的安全性进一步提高。

1138

1138

0

0

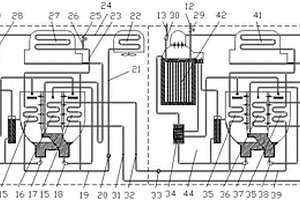

本发明涉及一种复叠式空冷型溴化锂吸收式制冷机,属空调设备技术领域。包括单效型高温级制冷组(43)、单效型低温级制冷组(44)、空冷器(22)和高温冷却水泵(20),空冷器(22)和高温冷却水泵(20)串联设置在高温级冷凝器出水管(24)和高温级吸收器进水管(19)之间的高温冷却水管路上,单效型高温级制冷组(43)的高温级蒸发器出水管(32)与单效型低温级制冷组(44)的低温级冷却水进水管(39)连接,单效型低温级制冷组(44)的低温级冷却水出水管(40)与单效型高温级制冷组(43)的高温级蒸发器进水管(31)连接。本发明制冷机运行过程中没有冷却水损耗,在环境温度高达50℃左右的场所也能制取温度较低温度5~10℃的冷水。适用于在高温干旱地区制取冷水。

792

792

0

0

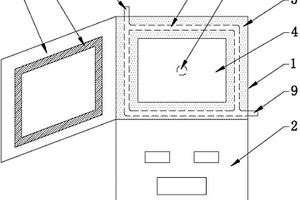

本发明公开了一种磷酸铁锂专用实验气氛炉,包括加热炉体(1)和系统控制区(2),加热炉体(1)位于系统控制区(2)的上方,加热炉体(1)包括炉门(3)、炉膛(4)和构成炉膛(4)的炉壳(5),所述的炉门(3)的内侧侧壁上设有密封圈(6),所述的密封圈(6)采用硅橡胶制成。本发明的专用实验气氛炉炉膛的密封性好,而且设置的水冷系统降温快,延长了炉门处密封圈的使用寿命,同时进气口通入的氮气确保了烧结中的物料不会被氧化;并具有结构紧凑、外形美观气派、操作简单和升降温速度快的优点,适宜高校、科研院所和工矿企业使用。

716

716

0

0

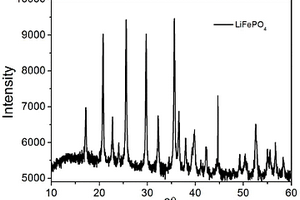

一种高密度高功率球形磷酸铁锂正极材料的制备方法,包括下述步骤:其特征在于:第一步,制备具有颗粒内部纳米级碳导电网络的球形LiFePO4预烧料:第二步,水热法;第三步,碳包覆和高温烧结。本发明,适用于各种移动电子设备或需要移动能源驱动的设备,例如移动电话,笔记本电脑,便携式录像机,电子玩具,特别是高功率动力电池,如用在电动工具,电动汽车,混合动力车,电动鱼雷,储能电源等领域。

875

875

0

0

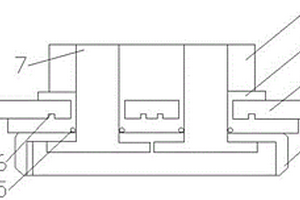

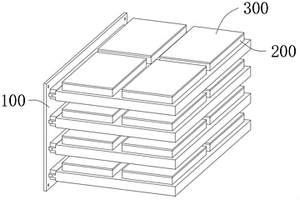

本发明公开了电池技术领域的一种新型锂电池组的快速组合装置,包括:第一线路板组件,所述第一线路板组件包括:第一线路板;多个插接部件,多个所述插接部件均匀设置在所述第一线路板的侧面,所述插接部件包括:连接块,所述连接块设置在所述第一线路板的侧面;两个螺纹孔,两个所述螺纹孔开设在所述连接块的前后两个端面上;插槽,所述插槽开设在所述连接块上远离所述第一线路板的一侧;隔板,所述隔板设置在所述插槽的内腔临近前端面的一侧;多个第二线路板组件,多个所述第二线路板组件插接在所述第一线路板组件的侧面,本发明可快速拔插的电池组,对于电池组后期的维护工作也十分的便捷。

688

688

0

0

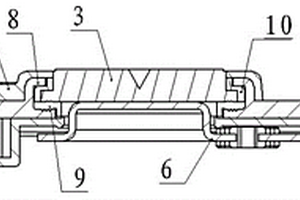

本发明公开了一种卷绕式方形锂离子电池制备工艺,包括以下步骤:S1、在第一集流体箔材上沿长度方向间歇涂布物料;S2、第一集流体箔材进行烘燥、辊压、分切,焊接正极耳,形成正极片;S3、在第二集流体箔材上沿长度方向间歇涂布物料;S4、第二集流体箔材进行烘燥、辊压和分切,焊接负极耳,形成负极片;S5、将正极片、隔膜和负极片卷绕形成多极耳卷芯;S6、多极耳卷芯经过热压整形后,第一R角处正极耳通过转接片焊接到盖板上,第二R角处负极耳通过转接片焊接到盖板上;S7、多极耳卷芯入壳、激光焊盖板,形成多极耳方形电池。本发明相较于现有技术,避免电芯极片出现掉粉、打皱、断裂等形变问题,节约集流体箔材原材料,提升安全性能。

984

984

0

0

本发明提供一种锂离子电池负极及其制备方法,所述负极包括负极活性物质层,所述负极活性物质层包括负极活性物质、粘结剂、导电剂,其中,所述粘结剂的添加量占负极活性物质层的0.5‑1.5wt%,所述粘结剂包括65‑70wt%聚丙烯腈;和30‑35wt%聚丙烯酸和/或聚邻苯二甲酰胺中的一种或两种的混合物,通过将具有一定增稠作用的聚丙烯腈粘结剂与聚丙烯酸、聚邻苯二甲酰胺复配使用,大幅降低了粘结剂的使用量,提高了电池的低温性能和循环性能。

814

814

0

0

本发明提供一种大圆柱锂离子动力电池负极材料及其制备方法,所述负极材料为具有双层包覆的核壳结构,其中所述核为经过破碎的SiOx,中间包覆层为Li4Ti5O12,外部包覆层为碳材料,其中0<x≤2。该负极材料能有效地抑制硅材料的膨胀,并提高其导电性,进而提高电池的循环性能和倍率性能。

1063

1063

0

0

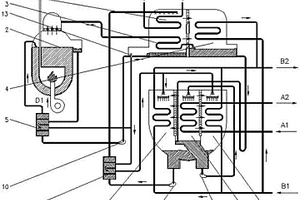

本发明涉及一种热水补燃单双效复合型溴化锂吸收式冷水机组,属于空调设备技术领域,包括:单效侧发生器(1)、双效侧高压发生器(2)、双效侧低压发生器(3)、冷凝器(4)、双效侧高温热交换器(5)、单效侧热交换器(6)、吸收器(8)、单效侧溶液泵(9)、双效侧溶液泵(10)、冷剂泵(11)、蒸发器(12)、溶液溢流装置(13),单效侧发生器(1)和双效侧低压发生器(3)设置在一个腔体内,传热管束上下布置,双效侧溶液泵(10)设置在双效侧低压发生器(3)的浓溶液出口处,溶液溢流装置(13)设置在双效侧低压发生器(3)的浓溶液出口处。该机组可单独单效工况运行,也可单独双效工况运行,还可以单效工况、双效工况同时运行。

1016

1016

0

0

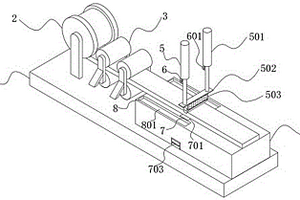

本发明公开了一种锂电池镀镍钢带截断整理成套设备及其工作方法,涉及智能制造装备技术领域,包括底板,所述底板的顶端安装有用于防置卷装钢带的卷筒架,且卷筒架的一侧则安装有压辊,所述压辊的一侧则设置有用于截断与整理作业的作业台,所述作业台的上方安装有驱动组件,且驱动组件的输出端一侧安装有传动组件,所述作业台的端面开设有辅助打磨组件。本发明通过设置驱动组件、辅助打磨组件、冲压组件、传动组件和限位组件,利用液压缸的移动实现了对钢带的自动进料效果,既节约成本又减少了人工的参与,进一步的,利用液压缸的移动实现打磨板的往复移动,将截断与打磨一体化,显著的提升了作业效率并减少了生产步骤。

898

898

0

0

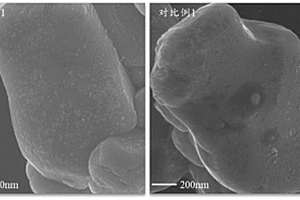

本发明属于电极材料领域,具体涉及一种锂离子电池常见正极材料的改性方法。该改性方法中,包覆层与基体的组成及结构均相同,首先合成基体材料;再将合成的基体材料、分散剂以及合成基体材料所需的原材料混合均匀后,再蒸发掉所述分散剂,然后烧结,得到包覆的正极材料。由于包覆上的物质和基体本身一样,因此工艺简单,成本低,具有很高的工业应用价值。

960

960

0

0

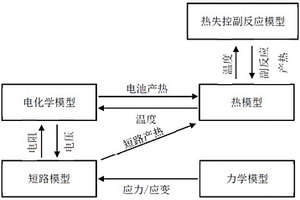

本发明提供一种锂离子电池电化学‑热‑力‑短路‑热失控耦合模型,由电化学模型、热模型、力学模型、短路模型以及热失控副反应模型耦合而成。力学模型的应力/应变参数与短路模型的电导率关联,短路模型的短路内阻与电化学模型的边界条件关联,电化学模型的电池电压与短路模型的边界条件关联,热模型的温度分别与电化学模型和热失控副反应模型的温度关联,短路模型的内短路产热,电化学模型的电化学极化热、可逆熵热和欧姆热,以及热失控模型的副反应产热分别与热模型中的对应产热项关联。该模型能够模拟电池外部和内部特征在挤压工况下的动态响应,显著提升电池状态的预测能力。

1104

1104

0

0

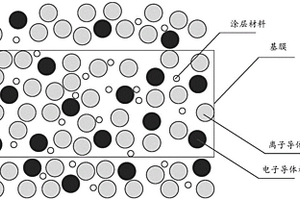

本发明公开了一种离子电子导体复合膜及其制备方法和锂电池,所述离子电子导体复合膜包括1um‑50um的基膜和0.5um‑10um的涂覆材料;涂覆材料涂布于基膜之上的或者涂布于基膜之上及渗透至基膜中;其中,涂覆材料按照质量份数包括:[1wt%‑99.98wt%]的离子导体材料,[0.01%‑10wt%]的电子导体材料,(0wt%‑98.98wt%]的涂层材料,[0.01wt%‑10wt%]的粘结剂、(0wt%‑2wt%]的分散剂和(0wt%‑2wt%]的助剂;离子导体材料具体包括LISCION固态电解质材料、NASCION型固态电解质材料、钙钛矿型固态电解质材料或石榴石型固态电解质材料,及其衍生材料中的一种或多种混合;电子导体材料包括炭黑、导电石墨、碳纤维、碳纳米管、乙炔黑、科琴碳、石墨烯、金属银、金属金、气相生长炭纤维VGCF、导电石墨KS‑6和炭黑SUPER‑P中的一种或多种。

本发明公开了一种改善正极材料循环稳定性的方法、正极材料和锂离子电池。所述方法包括以下步骤:将正极材料和包覆剂混合后压制成压实模块,对所述压实模块进行煅烧,得到处理后的正极材料。本发明的方法强化了高温煅烧过程中包覆剂和正极材料的接触力和接触面,从而使氧化剂更加紧密地贴敷在材料表面,提高了煅烧后的正极材料表面的包覆物的紧密性和均匀性。

770

770

0

0

本发明公开一种湿法锂电池隔膜边角料回收造粒方法。包括:(1)破碎:将含油料和干膜分别破碎,制成碎料;(2)配料:将破碎后的含油料和干膜碎料混合,得到混合物料;含油料和干膜的重量比为1:1‑9;(3)挤出:将混合物料加入挤出机,在160‑250℃下挤出;挤出机螺杆的转速为60‑150rpm,螺杆的长径比为30‑50;(4)造粒:将熔融挤出后的混合物料切粒;(5)干燥收集:将造粒干燥后收集。本发明的回收方法简单;通过本发明的方法可以实现超高或特高分子量聚乙烯废弃料即边角料的回收利用,并用于下游产品的加工,实现了废弃边角料资源的循环利用,节约成本,具有巨大的经济效益;本发明的回收方法没有化学成分的添加,不会引起二次污染,更加环保。

867

867

0

0

一种高容量锂电池盖板,包括设有二个电极通孔的盖板主体,正极压板和负极压板分别绝缘连接在盖板主体的上面,下绝缘垫连接在盖板主体下面,位于下绝缘垫下方的正极连接片和负极连接片穿入各自对应的电极通孔中分别电接触正极压板和负极压板,所述的电极通孔是带有上凸缘的台阶通孔,套有绝缘圈的正极压板和负极压板置于各自的电极通孔中并且都垫有密封垫圈,电极通孔的上凸缘内翻压触绝缘圈,形成无焊接电极密封结构。本发明的结构合理,利用电极通孔的上凸缘内翻将绝缘圈、电极压板和密封垫圈等紧压在盖板主体中密封配合,无需任何焊接,不仅装配工艺简化,生产效率提高,不会有破裂漏液风险,密封结构的安全可靠性大大提高。

中冶有色为您提供最新的江苏有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日