全部

1109

1109

0

0

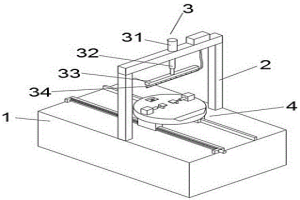

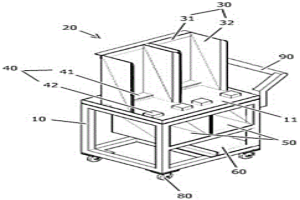

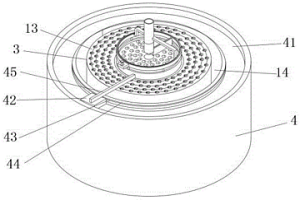

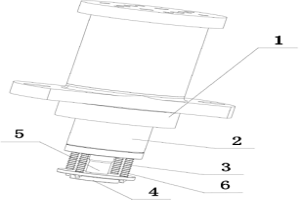

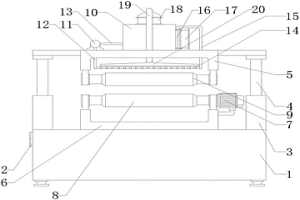

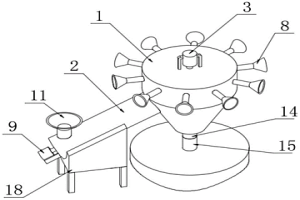

本发明公开了一种粉末冶金材料的加工工艺,包括粉碎,混料,成形、烧结、整形、热处理和机械加工工序,所述机械加工工序采用切割装置,所述切割装置包括支撑台,所述支撑台顶端固定安装支撑架,所述支撑架中部设有切割单元,所述支撑台中部固定安装有轨道式滑动单元,通过切割单元第一电机带动第一电动伸缩杆,第一电动伸缩杆带动刀片进行切割,同时气缸将空气送入软管,使得刀片上通气孔向四周吹风,从而使得切口处粉末落到切口外,进而防止刀片进行切割时粉末对刀片面产生刮损。

1115

1115

0

0

一种耐磨性好的粉末冶金活塞环材料,其特征在于由下列重量百分比的原料制成:Cr7.3-7.8、Mn1.4-1.7、Si0.4-0.6、Te1.3-1.5、Sb2O30.2-0.3、TeO20.1-0.3、碳黑2.3-2.4、硬酯酸锌3.4-3.8、助剂1.3-1.5、Fe余量;本发明生产的活塞环耐磨性好、韧性高、抗弯强度大、热稳定性好、不易折断,生产的毛坯废品低,有利于大规模工业化生产。

867

867

0

0

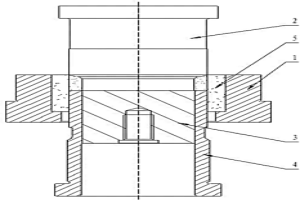

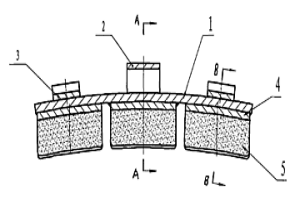

本实用新型公开了一种粉末冶金气门座圈成型模具,包括中模,还包括与中模匹配的上冲和下冲,中模、上冲、下冲同轴设置,下冲的内腔上端设置有芯棒。本实用新型加工进气门座圈坯件烧结后产品变形小,外形尺寸精度高,尺寸一致性好,生产效率高。

1104

1104

0

0

本发明公开了一种粉末冶金活塞环材料及其制备方法,由下列重量百分比的原料制成:Mo7-7.3、W2-2.3、Ti1.2-1.3、Ta0.2-0.3、Hf0.1-0.15、Bi2.0-2.3、碳黑2-2.3、三氧化二铝1.0-1.2、助剂0.9-1.2、硬酯酸2.4-2.8、Fe余量;本发明的活塞环其耐磨性和密封性能大大提高,与现有活塞环相比,使用寿命可延长2倍以上。活塞环硬度(HRC)达65~69,抗弯强度达1100~1200MPa,冲击韧性达7.5-9J·cm-2。

954

954

0

0

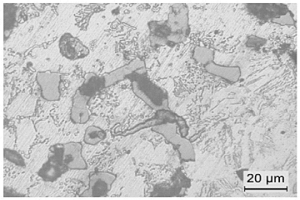

本发明公开了一种镶嵌式粉末冶金气门座圈材料,包括支撑本体和与气门相接触的致密层,其中:所述支撑本体包含下述质量配比的元素原料:C:0.4‑1.4%、Cu:15.0‑38.0%、S:0.1‑1.5%、Mn:0.2‑2.0%、Cr:0.2‑2.0%、Mo:0.2‑2.0%、W:0.2‑2.0%、V:0.1‑1.5%、Fe:余量;所述致密层包含下述质量配比的元素原料:C:0.2‑1.4%、Cr:2.0‑10.0%、Mo:10.0‑22.0%、W:1.0‑6.0%、V:0.3‑2.0%、Ni:0.5‑2.0%、Mn:≤1.2%、Si:0.5‑3.0%、Co:15.0‑35.0%、Fe:余量。本发明中在支撑本体上与气门相接触的部位形成致密层,以此对支撑本体的耐磨性要求较低,满足耐高温与导热性能即可;通过对致密层的配方限定,其添加的Cr、Mo、Ni、及Co使致密层满足耐磨性的要求,且致密层无需使用元素Cu,减少了Cu的使用。

805

805

0

0

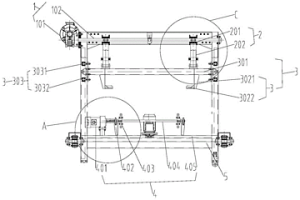

本发明涉及一种冶金镀铜生产线用移动装置,包括第一驱动部件,固定于两根对称的骨架上;抬升部件,一端与第一驱动部件固定连接;与内部盛放待处理物品的滚筒转动连接的转筒连接部件,与抬升部件的另一端固定连接,第一驱动部件工作,驱动抬升部件带着沿着第一方向往复运动;第二驱动部件,设置于骨架上并与转筒连接部件在第一方向上错开,并可与转筒连接部件转动连接,以驱动滚筒围绕着滚筒与转筒连接部件连接处的第二方向转动;行走部件,两端与骨架连接,并用于驱动行走部件沿着行走位置往复运动。第本发明的行走部件可以使装置整体在生产线上移动,这样就可以实现在不同的反应池中进行浸泡,更好地节省了人力。

1179

1179

0

0

本发明公开了一种不锈钢基体的粉末冶金衬套烧结方法,包括以下步骤:1)粉末混合:按重量份比取碳0.5‑2.0份、铬14‑24份、镍14‑22份、硅0.5‑3.0份及铁0.5‑1.0份,并充分混合;2)成型:将混合后的粉末送入模具成型;3)烧结:对成型的粉末进行连续烧结,依次在温度700±10℃、800±5℃、900±5℃、1150±10℃、1160±5℃、1160±5℃、1160±5℃及950±20℃温度下进行连续烧结,其对于的烧结时间为10‑12min、10‑12min、10‑12min、20‑30min、18‑22min、18‑22min、18‑22min及18‑22min;4)冷却:在‑120±50℃下冷却30min;5)回火:在585±50℃下回火2h。本发明通过材料组成及配比的合理选用、连续烧结的温度及时间的合理选定,再配合冷却和回火工艺,使得工件可以达到高硬度和高密度,从而进一步提升工件的性能。

984

984

0

0

本发明涉及一种粉末冶金镀铜工艺,包括进行上料,将所述滚筒移动至碱水池中进行碱洗,将滚筒移动至酸洗池中进行酸洗,将所述滚筒移动至电解池中进行电解除油,电解除油后再移动至第三清洗池逆流漂洗;将所述滚筒移动至镀镍池中进行冲击镀镍,同时将剩余的镍进行回收;将滚筒移动至镀铜池组中,所述滚筒移动至超洗池中进行超洗,超洗后移动至第六清洗池进行逆流漂洗;将所述滚筒移动至防变色池中进行防变色处理;将所述滚筒移出防变色池并干燥,干燥后出料即可。本发明通过将气门座圈镀铜,铜涂层能够使气门头部温度最大降低70℃,从而优化燃烧效率并减少排放。

808

808

0

0

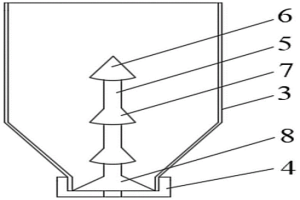

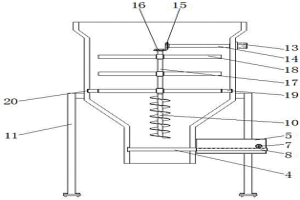

本实用新型公开了一种粉末冶金自动送料车用防堵料结构,包括螺纹连接在收料腔下端的防堵底盖,防堵底盖的上端设置有与收料腔相适配的第三防堵座,第三防堵座的上端固定安装有防堵柱,防堵柱的上端固定安装有第一防堵座,第一防堵座包含防堵顶锥,防堵顶锥的下表面固定安装有第一防堵底环,防堵柱的外表面固定安装有若干个第二防堵座;防堵柱以及第一防堵座、第二防堵座和第三防堵座在下移过程中可以使得堆叠的料物松动,可以有效防止送料车本体在卸料过程中被堵料;本实用新型用于解决现有方案中送料车在卸料时容易被堵料的问题。

755

755

0

0

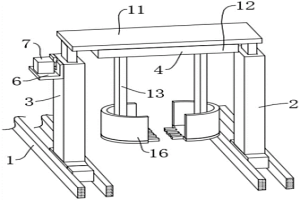

本实用新型公开了一种粉末冶金镀铜加工用行车,包括两组地面轨道,每组所述地面轨道内均活动设置有支撑架,每个支撑架上均设有升降机构,两个支撑架之间设有夹持物料桶的夹持机构;本实用新型通过设置的安装板、连接臂和夹持板的配合,使两个夹持板可以从物料桶的底部支撑起物料桶的重量,解决了传统行车用吊钩提拉物料桶,在将物料桶放置到对应设备上时,会出现左右晃动,不方便与其他设备配合安装的问题,并且通过设置的地面轨道和支撑架的配合,使第二电机可以驱动多个滚轮转动,使支撑架可以在铺设的地面轨道上移动,实现对物料桶的转移,解决了传统行车需要在支撑架上方架设滑动轨道,维护成本较高的问题。

767

767

0

0

本发明提供一种减震器粉末冶金产品精整后的专用运输装置,包括车架以及设置在该车架的顶面平台上的摆放限位机构,所述摆放限位机构包括至少一个用于叠放接料平板的竖直限位槽,该竖直限位槽对应的顶面平台上设置有垫块。本发明可以杜绝因摆放堆积而造成的踏边裂纹等缺陷的发生,改善产品清洁度,减少精整后到检查工序之间往复摆放的工时,可以有效的减化人工成本,提高生产效率。

960

960

0

0

本发明公开了一种专用于冶金行业减速机的润滑脂及其制备方法,所述的其组成原料各组分的重量百分比为:MDI(二苯甲烷-4,4’-二异氰酸酯)2~3%、乙二胺1~2%、环已胺0.5~1%、基础油A30~40%、基础油B40~60%、抗氧剂A0.2~0.5%、抗氧剂B1.0~2.0%、防锈剂A0.5~1.0%、防锈剂B1.0~1.5%、极压抗磨剂A1~2%、极压抗磨剂B3~5%、增粘剂15~25%。配制时,将各种原材料按照不同的温度和一定的顺序,进行搅拌混合并按相关工艺要求进行处理。本发明的润滑脂具有优异的高温性能和氧化安定性、优异的低温流动性和泵送性、优良的抗水性和防腐防锈性,具有优异的极压抗磨性能和密封性能。

1019

1019

0

0

本实用新型提供基于粉末冶金材料加工的筛分机入料结构,涉及筛分机入料技术领域,包括进料腔、上料箱和下料腔,所述上料箱的上方安装有进料腔,所述上料箱的下方安装有下料腔,所述下料腔的内部设置有自动出料机构,所述上料箱的内部设置有搅拌机构,所述第一伺服电机的输出端与所述传动齿轮的一端连接,所述导向结构安装于所述安装腔的内部;本实用新型在下料腔的内部设置有自动出料机构,利用自动出料机构的隔板、安装腔、第一伺服电机、传动齿轮、传动齿条和所述活动杆的相互配合,可对下料腔内部的物料进行自动下料,通过隔板与下料腔的开口大小来调节物料进入筛分机的速度,从而大大提高了该结构在使用时的便捷性。

974

974

0

0

本发明公开了一种含稀土粉末冶金天然气发动机气门导管,由以下化学原料按照如下质量百分比制成:碳0.8‑1.5%、铬1.7‑4.5%、铜1.5‑3.0%、铝3.0‑4.5%、钴1.0‑1.5%、镍1.0‑1.5%、锰2.0‑4.0%、钨0.5‑1.2%、稀土元素0.1‑0.3%,余量为铁,制造时加入合金粉末质量0.5‑1.2%的硬脂酸锌。经过混合、压制、多段温区烧结、数控机床精加工、精磨外圆、浸油处理后,所得的天然气发动机气门导管具有高的硬度、强度、耐磨性、耐高温性和耐腐蚀性等优良性能,可在950℃以下正常工作,完全可以满足天然气发动机在高温、干摩擦和含硫气氛等服役环境中的工况要求。

1170

1170

0

0

本发明提供了一种含稀土粉末冶金天然气发动机气门座圈,其化学组成按质量百分比包括:碳0.8-1.5%、铬10.0-20.0%、钼16.0-22.0%、钴20.0-25.0%、镍4.0-9.0%、钨20.0-24.0%、稀土元素0.1-1.2%、润滑剂0.1-0.2%、粘结剂0.1-0.2%,其余为铁,粒度为60-70目,稀土元素可以是镧、铈,或者富铈混合稀土。所得的气门座圈具有理想的硬度、高强度、高密度、强脱氧及硫能力、耐热性、耐腐蚀性等优良性能。

1052

1052

0

0

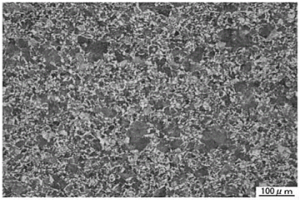

一种高强度粉末冶金活塞环材料及其制备方法,由下列重量百分比的原料制成:石墨3.4-3.6、硅3.2-3.5、钛0.7-0.9、锰5.7-5.9、铬1.2-1.6、B0.2-0.3、锌0.7-0.9、钼0.2-0.6、GeO0.1-0.16、SnO0.2-0.3、微晶蜡1.4-1.8、硬酯酸锌2.1-2.3、助剂1.4-1.5、铁余量;本发明材料不仅可获得细小均匀的显微组织,而且使烧结过程中碳化物和非金属夹杂物弥散分布。烧结后材料的硬度、抗弯强度高均较高,其硬度即可达到68HRC以上。

825

825

0

0

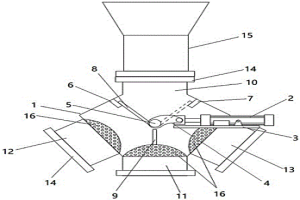

本实用新型公开了一种冶金材料用分料器,包括壳体,设置在壳体外部的电动气缸、安装台和连接杆,以及设置在壳体内部的转轴、第一挡板、第二挡板翻转板和隔料板,所述壳体采用六边形结构,其上下两端分别设置有进料口和第一出料口,其下部两侧分别设置有第二出料口和第三出料口,所述隔料板位于转轴和第一出料口之间,所述安装台水平设置在壳体外部的正面,所述电动气缸设置在安装台上并通过连接杆与转轴相连接以驱动转轴作旋转动作。通过上述方式,本实用新型通过隔料板将第一出料口分割为两部分,不管从第二出料口还是从第三出料口出料都可以增加下料的量和速度,又能有效地防止物料的堆积,同时通过筛网具有过滤和减震的效果,提高质量和效率。

803

803

0

0

本发明提供一种粉末冶金材料加工用筛分装置,包括收集桶,所述收集桶内设有第一收集腔室和第二收集腔室,且所述第一收集腔室中心点、所述第二收集腔室中心点、所述收集桶的中心点均位于同一点;其中第一筛分装置设于所述第一收集腔室正上方、所述收集桶的盖板上;其中第二筛分装置设于所述第二收集腔室正上方、所述收集桶的所述盖板内;其中辅助环形柱套设在所述收集桶外,且所述收集桶外壁与所述辅助环形柱内壁设有一定空隙形成第三收集腔室。第一筛分装置将物料进行第一次筛选进入到第一收集腔室,第二筛分装置将物料进行第二次筛选进入到第二收集腔室,不符合条件的收集到第三收集腔室,从而完成物料的筛分功能。

1224

1224

0

0

本发明提供一种用于国六排放柴油机的粉末冶金气门座圈材料,包含有下述质量配比的元素原料:C:0.6‑2.0%、W:2‑7%、S:≤1.5%、Mo:2‑6%、V:5‑12%、Cr:2‑6%、Mn:≤1.5%、Cu:10‑25%、Fe:余量。本发明的气门座圈材料有效的提高了粉末冶金座圈的耐磨耗性能以及自润滑性能,可以应对恶劣的国六柴油发动机工况。

771

771

0

0

一种粉末冶金支座及其制备方法,其特征在于由下列重量份的原料制成:铁粉96-99、铜粉0.8-0.95、石墨粉1.2-1.4、硬酯酸2.4-2.8、氧化镁1.2-1.4、氧化锌0.6-0.9、硫化亚锰0.4-0.6、四氧化三铁0.8-1.0、二硼化铪0.3-0.5、硼化二钨0.3-0.5、碳化钽0.1-0.3、碳化铌0.2-0.24、SnO20.3-0.5、V2O50.12-0.15、硫酸钡1.2-1.5、分散剂2-3。本发明配方合理,制造的支座强度高,承压力强,制造的支座组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。而且由于采用了模压,使设备简化,降低了生产成本。

1167

1167

0

0

本发明公开了一种专用于冶金行业炉前辊道轴承的润滑脂及其制备方法,其组成原料各组分的重量百分比为:二苯甲烷-4,4’-二异氰酸酯MDI?3-8%、十八胺0.5-2%、环己胺1-5%、基础油1?40-50%、基础油2?30-45%、抗氧剂0.4-0.6%、防锈剂0.4-0.6%、极压抗磨剂2-6%、粘附剂0.5-3%、填充剂1-8%。配制时,将各种原材料按照不同的温度进行按一定的次序,加入到油槽和皂化釜里进行搅拌混合。本发明的润滑脂具有良好的高温抗氧化安定性,具有优异的胶体安定性,有很好的防护性,具有优异的极压抗磨性能,超长的使用寿命。

984

984

0

0

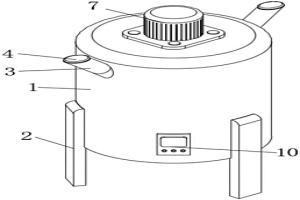

本实用新型公开了一种冶金材料的搅拌装置,包括筒体、电机、设置在筒体内的搅拌机构、过滤板和储料收集机构,以及设置在筒体下端的定位安装机构,所述电机设置在筒体的上端并与搅拌机构相连接,所述储料收集机构设置在搅拌机构的下方,所述过滤板位于搅拌机构和储料收集机构之间,所述储料收集机构上还设置有电加热板。通过上述方式,本实用新型提供的冶金材料的搅拌装置,通过搅拌机构对物料进行均匀搅拌,在搅拌过程中通过过滤板对物料进行过滤处理,对过滤后颗粒较小的物料进行收集储藏同时对其进行加热干燥处理,保证了使用物料的精度,提高质量。

1172

1172

0

0

本发明公开了一种高性能粉末冶金气门导管材料,包含有下述质量配比的元素原料:C:0.9%‑1.8%、Ni:0.3%‑1.0%、Mo:1.0%‑5.0%、Cu:1.0%‑4.0%、Mn:0.1%‑8%、S:0.3%‑1.2%、Fe:余量。本发明的气门导管材料有效的提高了粉末冶金导管的耐磨耗性能,可以应对恶劣的发动机工况,同时很好的改善了加工性能,节省了刀具成本。

910

910

0

0

本实用新型公开了一种粉末冶金镀铜加工设备用通风系统,包括上通风单元、侧边通风单元和下通风单元,所述下通风单元包括用于向下引导气流进行通风的下引导件,所述上通风单元包括用于向上引导气流进行通风的上引导件,所述上通风单元设置于下通风单元的上方,侧边通风单元设置于上通风单元与下通风单元之间;本实用新型通过承托台对粉末冶金镀铜加工设备进行存放,上通风单元、侧边通风单元和下通风单元分别从多个方向进行通风操作,下通风单元引导气流向下,上通风单元引导气流向上,侧边通风单元引导气流向四周移动,使得承托台中部获得较好的通风效果,有效避免了粉尘飞散。

1156

1156

0

0

本实用新型公开了一种不锈钢基粉末冶金含油轴承,包括轴承内圈和轴承外圈,轴承内圈的上表面设置有清扫部件,清扫部件包括安装块,安装块的下表面开设有驱动口,驱动口的内壁通过轴承固定连接有第一连接轴,安装块的内壁开设有安装腔,第一连接轴位于安装腔内壁的外表面固定连接有第一齿轮。该不锈钢基粉末冶金含油轴承,达到了带动风扇转动,进而对含油轴承的端面以及滚珠槽内上附着的粉尘进行吸附的效果,从而解决了粉尘落在含油轴承的端面以及滚珠槽内上,以及铁浮粉落在含油轴承表面无法及时清扫,会导致含油轴承表面产生腐蚀,降低了含油轴承的使用寿命的问题,从而具有对含油轴承端面以及滚珠槽内进行清扫的特点。

804

804

0

0

本发明公开一种粉末冶金压铸机用定量配比装置,涉及粉末冶金技术领域,包括工作台、料车轨道、吊车轨道架和若干个原料台,若干个所述原料台轴向分布且安装在工作台的内部,且原料台底部均延伸至工作台的下侧,所述料车轨道设置在若干个原料台的下侧,且料车轨道的上侧安装有配比原料车,所述工作台下表面靠近若干个原料台的两侧分别安装有清理机构和第一送风机构。本发明通过吊运结构,可以将大量且不同重量的原料袋吊运至原料台中,并且本发明在各个原料台的下侧设置有料车轨道,料车轨道的上侧安装有配比原料车,配比原料车沿着料车轨道在各个原料台的下侧进行滑动,从而可以将不同材质的原料进行配比。

1201

1201

0

0

本发明公开了一种粉末冶金气门座圈及其制备方法,该门座圈包括配料和溶浸电解铜粉;配料按重量份数计由铁粉91~93、钼粉0.2~0.25、镍粉0.2~0.3、铜粉1.5~1.6、石墨1~1.5、硬脂酸锌1~0.4组成。制备方法包括如下步骤:取铁粉、钼粉、镍粉、铜粉、石墨、硬脂酸锌混合均匀并模压,得气门座圈压坯;取10的电解铜粉,压制成铜片;将铜片对齐放在压制后的每两只压坯气门座圈中间,装入料舟里并输进烧结炉进行烧结,烧结10~15分钟,温度为980~1110℃;将烧结后的毛坯进行机加工,即得粉末冶金气门座圈。本发明具有密度高、硬度高、耐热、抗热冲击性能优良、机加工性能好等特点,有效提高产品的质量。

1244

1244

0

0

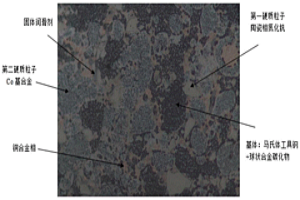

本发明公开了一种耐高温耐磨损粉末冶金气门座圈材料,包含由下述元素原料:C、S、Co、Cr、Mo、Ni、N、V、W、Ca、Si、F、Mn、Cu、Fe加工而成,所述气门座圈材料包含有基体组织、第一硬质粒子、第二硬质粒子、固体润滑剂、渗铜粉及不可避免杂质;所述基体组织为分布球状碳化物的马氏体,所述第一硬质粒子和第二硬质粒子以不同硬度分散于所述基体组织内;以占气门座圈材料总配比的质量分数计,所述第一硬质粒子为质量分数为5‑15%的陶瓷相氮化钒粒子、所述第二硬质粒子为质量分数为35‑60%的Co基合金粒子。本发明的气门座圈材料能够有效提高粉末冶金座圈的耐高温耐磨损性能,满足高性能发动机的要求。

808

808

0

0

本发明公开了一种专用于冶金行业连铸机的润滑脂及其制备方法,其组成原料各组分的重量百分比为:基础油A30-50份、基础油B10-20份、石油磺酸钙30-50份、乙醇0.3-0.8份、石油醚1-1.5份、醋酸0.5-1份、脂肪酸2.5-3份、硼酸0.5-1份、水1-2份、氢氧化钙2.5-3份、碳酸钙0.5-1份、抗氧剂1-2份、防锈剂0.5-1份、极压剂0.6-1.5份。制备方法为按配方比例依次加入部分原料进行皂化反应,然后补充部分原料进行炼制,转釜后加入剩余原料并进行工艺处理。本发明所述的润滑脂具有优良的高低温性能,良好的机械安定性、氧化安定性、抗水性和泵送性,突出的极压抗磨性和抗腐蚀防锈性,且制备方法简单、易操作,产品使用效果好。

950

950

0

0

一种粉末冶金制品及其制备方法,其特征在于由下列重量份的原料制成:铁粉90-92、铜粉1.2-2.0、镍粉1-1.2、钼粉0.2-0.3、硬酸酸2-3、氯化石蜡1-2、纳米海泡石粉0.2-0.4、硼化二铬0.4-0.5、硼化铬0.2-0.3、ZrO20.1-0.2、SiO21.3-1.5、分散剂2-3。本发明增加铜元素,增加了制品的可处理性,制造的法兰组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。而且由于采用了模压,使设备简化,降低了生产成本。

北方有色为您提供最新的安徽安庆有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!