全部

836

836

0

0

本发明公开了一种氧化法超纯生铁的生产工艺,包括钒钛铁水处理和非钒钛普通生铁铁水处理两种工艺,可使铁水在补充成分前的C、SI、MN、P、S、TI、V、CR、MO、CU、NI、BI、SN、PB、SB、ZN各种成分的含量均达到最佳值,根据需要补充成分后的铁水可采用水平连铸铸铁型材工艺铸成各种型材或直接铸块,也可对铁水中所含成分进行调整,生产出不同成分含量、不同铸造产品需要的超纯生铁,解决了生铁中成分达不到要求含量的问题,满足了国内对各种高端铸件原材料的需求,成本虽高于国内,但低于国外价格30%,极具竞争优势,不需要进口优质铁粉生产优质生铁,既使国家节约了外汇,又弥补了国内的空白。

962

962

0

0

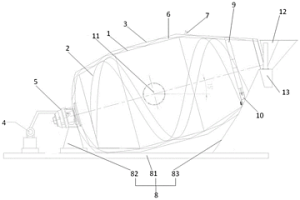

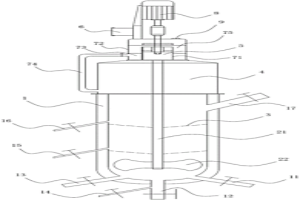

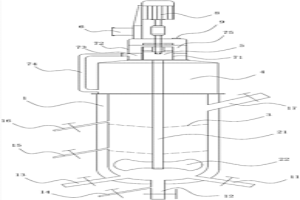

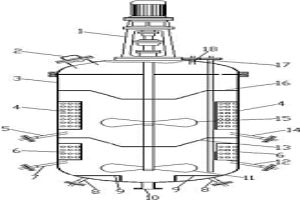

本发明涉及一种用于混合碱性含钒物料与含钒熟料的方法及其装置,所述装置包括倾斜设置的罐体,所述罐体上设置有物料进出口,所述罐体内设置有搅拌破碎桨叶,所述罐体外包覆有用于加热所述罐体的加热夹套,所述罐体能够自转;所述装置运行过程中,将碱性含钒物料与含钒熟料通过物料进出口加入所述罐体内,之后罐体自转,通过搅拌破碎桨叶对物料进行搅拌破碎,从而能有效缓解物料间的结块,本发明所述装置用于混合碱性含钒物料与含钒熟料的过程中,混合得到的混合料的结球率控制在0.3%以下,从而有利于保证后期提钒工艺的顺利进行,简化工艺流程,降低生产成本。

本发明提供了一种从钒钛铁尾矿浸出液萃取钪的复合萃取剂,其以P204和P507两种酸性萃取剂为基础剂,并加入TTA(噻吩甲酰三氯丙酮)得到含有P204‑P507‑TTA的复合萃取剂。将其应用于钒钛铁矿尾矿中钪的提取,通过协同增效作用,提高钪的萃取率。上述复合萃取剂对钪的萃取效果好,萃取率可达到93%以上,从而使钪的回收率提高。本发明还涉及该复合萃取剂的制备方法,以及使用该复合萃取剂萃取钪的方法。

993

993

0

0

本发明提供了一种由含钒溶液中电渗析脱钠或钾的方法,具体为将含钒溶液加入电渗析装置中,含钒溶液作为阳极液,稀氢氧化钠或氢氧化钾溶液作为阴极液;中间用阳离子交换膜作隔膜,采用不锈钢阴极和钛涂钌阳极,在2-4.5V直流电压下进行电渗析,当阳极室溶液pH值到达6-7时,停止电解,得到脱钠或钾含钒溶液。本发明可使含钒溶液钠或钾降低为原溶液的1/5以下,最大限度的解决了现行沉钒工艺耗酸量大,废酸液多的缺点;过程中所产生的物质均为高价值产品,阴极液可循环利用;工艺流程简单,易于操作,便于实现工业化,且可无人值守;具有较好的环境、社会和经济效益。

962

962

0

0

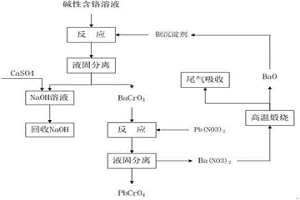

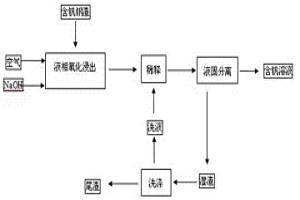

本发明公开了一种处理含铬碱性水溶液的方法,其方法步骤为:(1)将含铬碱性水溶液与钡沉淀剂按摩尔比Cr/Ba=0.8~2进行混合反应,然后液固分离,得到含有铬酸钡的沉淀和含氢氧化钠溶液;(2)所述铬酸钡沉淀按摩尔比Ba/Pb=1 : 1~2加入Pb(NO3)2溶液进行反应,经液固分离得到铬酸铅沉淀和含硝酸钡溶液;(3)所述含硝酸钡溶液经蒸发、高温煅烧得到BaO。本处理方法操作简单,不需要调节溶液的酸碱度,可回收碱性溶液中的碱,可有效处理含铬碱性溶液,尤其是高碱条件下的含铬溶液;具有生产成本低、经济效益好的特点。

962

962

0

0

本发明涉及一种含钒铁水提取五氧化二钒同步脱磷的方法,特别是对含钒铁水实现一步提钒和脱磷预处理工艺,属于含钒铁水冶金技术领域。所述方法对脱硫后的铁水采用转炉供氧和辅助剂进行提钒(脱硅、钛)和同步脱磷,半钢倒出后钒渣在提钒转炉中继续供氧氧化;控制供氧结束后渣中的VO2(4价态钒)/TV摩尔比<0.1,以促使钒渣中生成的V2O5与加入的钙化合物充分反应生成钒酸钙;从得到的钒渣中提取五氧化二钒。该方法简化了铁水多段组合式处理过程,提钒与脱磷同步进行,为转炉炼钢少渣操作提供了有利的条件,提高了炼钢生产效率;利用含钒冶金渣的余热进行氧化,缩减钒化工冶金流程中的钒渣焙烧工序,提高钒产品生产效率,降低能耗。

990

990

0

0

本发明涉及一种用高碱度的氢氧化钠介质从含钒钢渣中提取钒的方法,属于冶金技术领域。技术方案是:将钢渣与水、NaOH一道加入反应器,氢氧化钠溶液的质量浓度为65~90%,在常压条件进行分解溶出,再将得到的反应浆料用稀释剂进行稀释,得到混合浆料;对混合浆料进行保温过滤分离,对渣采用洗涤液洗涤,得到尾渣和含钒的水溶液。本发明在常压低温下就可以进行,易于操作且安全性好,大大低于传统火法焙烧温度,钒溶出率大大高于现有火法和湿法回收钒工艺,钒的单次回收率在85%~90%,尾渣中含钒总量在0.3-0.6wt%;解决了含钒钢渣中钒难以回收的问题,具有钒回收率高、生产成本低、经济效益和环境效益好等优点。

1007

1007

0

0

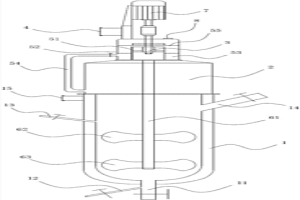

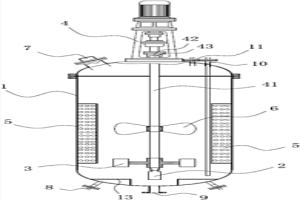

本实用新型公开了一种钒铬共提的反应装置,属于湿法冶金技术领域,为解决现有消泡技术对反应存在负面影响等问题而设计。本实用新型钒铬共提的反应装置包括反应釜,在反应釜的顶部设置有泡沫收集室、叶轮组件和排气口,在泡沫收集室的顶部且位于叶轮组件的外侧设置有导流内管和导流外管,在导流内管和导流外管中间形成捕集室,捕集室通过回流管连通至泡沫收集室;捕集室的顶部形成扩张室;在反应釜内设置有搅拌轴和筛板。本实用新型钒铬共提的反应装置无需在反应过程中添加消泡剂,避免对生产操作造成负面影响,筛板能将大气泡剪切成小气泡以增加与液体的接触表面积,反应更充分,提取率更高。

769

769

0

0

本发明公开了一种常温常压下钒铬共提的反应装置及反应方法,属于湿法冶金技术领域,为解决现有消泡方法对反应存在负面影响等问题而设计。本发明常温常压下钒铬共提的反应装置包括反应釜,在反应釜的顶部设置有泡沫收集室、叶轮组件和排气口,在泡沫收集室的顶部且位于叶轮组件的外侧设置有导流内管和导流外管,在导流内管和导流外管中间形成捕集室,捕集室通过回流管连通至泡沫收集室;捕集室的顶部形成扩张室;在反应釜内设置有搅拌轴和筛板。本发明常温常压下钒铬共提的反应装置及反应方法无需在反应过程中添加消泡剂,避免对生产操作造成负面影响,筛板能将大气泡剪切成小气泡以增加与液体的接触表面积,反应更充分,提取率更高。

784

784

0

0

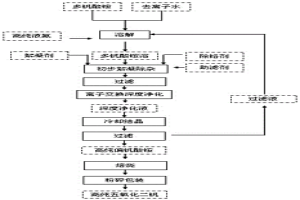

本发明涉及一种离子交换法制备高纯度钒氧化物的方法,属于湿法冶金领域,具体包括如下步骤:将离子交换剂活化后装入离子交换柱,串联组成离子交换系统;用多钒酸铵为起始原料,调整溶液pH值至7-8,得到多钒酸铵溶液,加入复合絮凝除杂剂,过滤得到初步净化液,过离子交换系统,得到深度净化液;向深度净化液通入高纯氨气,调节溶液至pH=9-10,冷却结晶至溶液钒元素浓度低于2g/L,过滤,得到高纯偏钒酸铵晶体,焙烧,得到高纯五氧化二钒。该方法生产的五氧化二钒产品纯度≥99.9%,适用于工业规模生产,解决了国内对高纯五氧化二钒产品的需求量与实际生产能力严重不匹配的现状,同时,过滤液能得到有效地循环利用,符合绿色环保要求。

1161

1161

0

0

一种制备高纯多钒酸铵的方法,属于湿法冶金及钒化工技术领域,所述方法包括以下步骤:在含钒净化浸出液中通入氨气,调节pH值至4.0‑7.0,搅拌、过滤后得到钒酸铵钠;所述钒酸铵钠加水后加热溶解,加入铵盐并调节PH值至2.0‑3.0,得到高纯多钒酸铵。该方法具有流程简单、成本低、易于操作等优点,所制备的高纯多钒酸铵含量大于90%,钒收率大于90%,具有很好的社会效益跟经济效益,便于工业推广。

962

962

0

0

本发明公开了一种含钒铬复盐制备钒、铬产品的方法及用途,所述方法包括以下步骤:1)将含钒铬复盐与水混合,加热溶解,得到含钒酸钠、铬酸钠、硫酸钠、碳酸钠和氢氧化钠的混合溶液;2)使用钙化剂进行反应,将钒酸钠、硫酸钠和碳酸钠转化为沉淀;3)分离,得到固体和液相;4)使用酸溶解所得固体,加硫酸使pH=4‑5,分离;5)采用分离所得液相制备钒产品,采用分离所得液相制备铬产品。本发明的方法是针对钒铬混晶的精致、分离方法,采用该方法可以制备得到合格的钒、铬产品,解决了钒铬在湿法冶金过程中得到的复合盐无法产品化的问题。

890

890

0

0

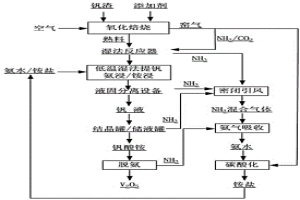

本发明公开了一种回收湿法提钒工艺中氨气的方法,该方法采用下述工艺步骤:(1)钒渣焙烧熟料低温浸出提钒,湿法反应器中由进气口通入NH3;(2)提钒浸出液出口处设备采用引风处理;(3)引风吸收的NH3经过吸氨塔吸氨介质吸收,得到氨水;(4)所述氨水与CO2在碳化塔内反应,生成铵盐。本发明采用回收湿法提钒中氨气的方法,降低了浸出工序中氨气的溢出和铵盐的分解,提高了浸出剂的利用效率;对于溢出和分解的NH3进行水吸收,并与钒渣焙烧过程产生的窑气进行碳酸化反应,生成了相应的铵盐,实现了浸出介质的闭路循环;同时该方法可以改善湿法提钒工艺的操作环境,降低钒化工冶金工业CO2的排放。

1162

1162

0

0

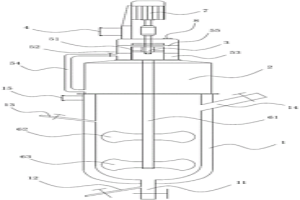

本实用新型公开了一种湿法反应器,属于湿法冶金技术领域,为解决现有消泡技术会对后段产品的质量纯度产生负面影响的问题而设计。本实用新型湿法反应器包括反应釜,在反应釜的顶部设置有泡沫收集室、叶轮组件和排气口,在泡沫收集室的顶部设置有内外套设的导流内管和导流外管,在导流内管和导流外管之间形成捕集室,捕集室通过回流管连通至泡沫收集室;捕集室的顶部形成扩张室;在反应釜内设置有下压涡轮桨和六直叶圆盘涡轮。本实用新型湿法反应器能将反应过程中产生的气泡剪切破碎成更小的气泡,易于捕集,提高反应效率,液固反应物混合得更充分,操作更简单,无污染,对产品质量纯度没有负面影响,反应效率更高。

1152

1152

0

0

本发明公开了一种湿法反应器及反应方法,属于湿法冶金技术领域,为解决现有消泡方法会对后段产品的质量纯度产生负面影响的问题而设计。本发明湿法反应器包括反应釜,在反应釜的顶部设置有泡沫收集室、叶轮组件和排气口,在泡沫收集室的顶部设置有内外套设的导流内管和导流外管,在导流内管和导流外管之间形成捕集室,捕集室通过回流管连通至泡沫收集室;捕集室的顶部形成扩张室;在反应釜内设置有下压涡轮桨和六直叶圆盘涡轮。本发明湿法反应器及反应方法能将反应过程中产生的气泡剪切破碎成更小的气泡,易于捕集,提高反应效率,液固反应物混合得更充分,操作更简单,无污染,对产品质量纯度没有负面影响,反应效率更高。

942

942

0

0

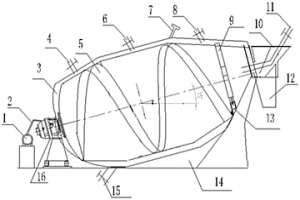

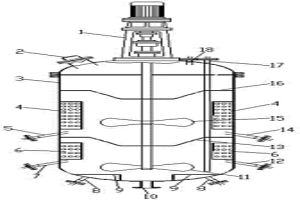

本实用新型提供了一种湿法冶金浸出反应装置,所述装置包括倾斜设置的釜体,釜体外部设有釜体夹套,所述夹套上沿物料传送方向依次设有三个蒸汽入口,所述釜体上设有进料口和出料口,所述出料口连通有负压装置,所述釜体内部设有搅拌叶片,所述釜体与动力驱动装置连接,并由动力驱动装置驱动转动。本实用新型通过对装置进行改进,实现了对低液固比物料的充分搅拌混合和均匀加热,强化了对高粘度介质的反应,反应效率40%‑60%;反应过程产生的气体可及时排出并回收,实现了清洁生产以及资源化再利用,具有良好的应用前景。

989

989

0

0

本发明提供了一种湿法冶金浸出反应装置及浸出含钒原料的方法,所述装置包括倾斜设置的釜体,釜体外部设有釜体夹套,所述夹套上沿物料传送方向依次设有三个蒸汽入口,所述釜体上设有进料口和出料口,所述出料口连通有负压装置,所述釜体内部设有搅拌叶片,所述釜体与动力驱动装置连接,并由动力驱动装置驱动转动。本发明通过对装置进行改进,实现了对低液固比物料的充分搅拌混合和均匀加热,强化了对高粘度介质的反应,反应效率40%‑60%;反应过程产生的气体可及时排出并回收,实现了清洁生产以及资源化再利用,具有良好的应用前景。

757

757

0

0

本实用新型公开了一种提高目标元素转浸率的湿法冶金反应器,其包括反应器主体和搅拌装置,所述反应器主体的顶部分布有伸入到反应器主体内部下端的顶部进气管,在反应器主体的底部分布有底部进气口,在反应器主体的侧面分布有侧面进气口。在湿法冶金实验研究和工业化生产过程中,由于反应介质粘度大、密度小,金属矿物密度大,导致固体极容易沉底,气液固三相接触不充分,金属矿物转化率降低。本反应器采用增强气液固三相混合传质效果的反应器设计,可以实现目标元素更高转浸率,浸出率较传统工艺提高10%~50%。

897

897

0

0

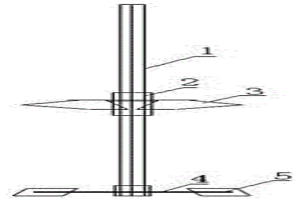

本实用新型涉及一种用于湿法冶金反应器的分散布气搅拌桨,属于冶金行业湿法冶金设备技术领域。技术方案是:第一搅拌部包含圆盘(4)和第一搅拌部叶片(5),第一搅拌部叶片(5)为平行四边形,圆盘(4)固定在连接杆(1)的底端,多个第一搅拌部叶片(5)沿圆盘(4)的圆周方向均匀布置;第二搅拌部包含固定套(2)和第二搅拌部叶片(3),固定套(2)套在连接杆(1)的中部,固定套(2)的圆周方向设有多个均匀布置的第二搅拌部叶片(3)。本实用新型的有益效果是:通过第一搅拌部叶片的搅拌、布气和第二搅拌部叶片的搅拌、下压,为反应器提供气、液、固三相反应良好的反应场,大大提高了反应效率和提取效率。

930

930

0

0

本发明公开了一种湿法冶金方法及气液固三相湿法反应器,属于湿法冶金技术领域,为解决现有方法气泡体积大导致气体接触面积小等问题而设计。本发明湿法冶金方法将冶金物料填入反应釜体中,通过曝气头向冶金物料中送气,对由曝气头产生的气泡进行剪切破碎,以得到用于增大气体接触面积的小气泡。本发明气液固三相湿法反应器包括罐装的反应釜体,在反应釜体内的中部或下部设置有曝气头,在曝气头的上方设置有圆盘涡轮桨;圆盘涡轮桨设置在搅拌装置的底端且能随搅拌装置转动,以将由曝气头产生的气泡剪切破碎成体积更小的气泡。本发明湿法冶金方法及气液固三相湿法反应器增大了气体的接触面,提高了利用率,成本更低,增强了气液固三相混合传质。

791

791

0

0

本发明公开了一种提高目标元素转浸率的湿法冶金反应器和湿法冶金方法,其包括反应器主体和搅拌装置,所述反应器主体的顶部分布有伸入到反应器主体内部下端的顶部进气管,在反应器主体的底部分布有底部进气口,在反应器主体的侧面分布有侧面进气口。在湿法冶金实验研究和工业化生产过程中,由于反应介质粘度大、密度小,金属矿物密度大,导致固体极容易沉底,气液固三相接触不充分,金属矿物转化率降低。本方法采用增强气液固三相混合传质效果的反应器设计,可以实现目标元素更高转浸率,浸出率较传统工艺提高10%~50%。

中冶有色为您提供最新的河北承德有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!