全部

1049

1049

0

0

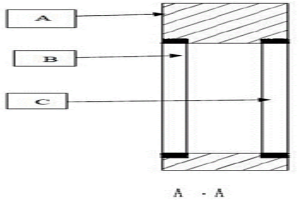

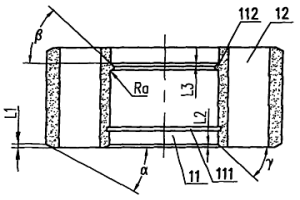

一种粉末冶金凸轮的制造方法,步骤:将凸轮生坯分割为三部分,外圈采用高碳烧结钢,二个内圈为低碳烧结钢,分别将配制好的混合粉在压机上压制成密度为6.25~7.4g/cm3的外圈生坯和密度为6.5~7.4g/cm3的内圈生坯;将二个内圈装入外圈的内孔环形凹槽内;烧结;热处理;根据技术要求将烧结和热处理的凸轮机械加工及研磨至规定的尺寸。与现有技术相比,本发明的优点在于:热处理凸轮的材料由两部分组成,凸轮外圈具备高强度、耐磨损的性能,而凸轮内圈具备良好的焊接性能,可以保证焊接,尤其是激光焊接的需要,有效解决凸轮与凸轮轴的连接问题,且内外圈结合紧密,达到冶金结合的水平,能保证零件的可靠性。

967

967

0

0

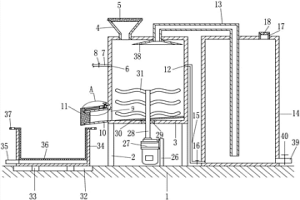

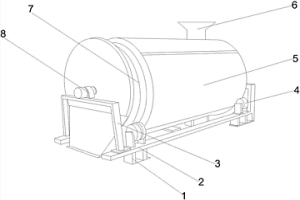

本发明属于冶金工艺领域,尤其涉及一种冶金渣回收装置。本发明要解决的技术问题是提供一种节约水资源,减少污染的冶金渣回收装置。一种冶金渣回收装置,包括有支撑杆、冷却桶、进料斗、第一密封盖、第一输水管、第一阀门、出料管道、第二密封盖、输气管、储水桶、第二输水管、第二阀门、加料斗、第三密封盖、第一滑轨、第一滑块、连接杆、导向块、弹性件、插杆和插块;冷却桶通过支撑杆固接于地面,进料斗固接于冷却桶顶部,第一密封盖与进料斗铰接;冷却桶一侧底部开有出料口。本发明达到了节约水资源,减少环境污染的效果。

879

879

0

0

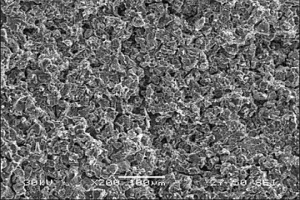

本发明属于机械加工技术领域,具体涉及一种免加工粉末冶金气门导管及其加工方法和应用。本发明提供了一种免加工粉末冶金气门导管的加工方法,包括以下步骤:将工件毛坯依次进行粗磨外圆、镗孔、粗珩磨内孔、穿芯棒磨外圆、精车倒角、精珩磨内孔、精磨外圆和煮油处理,得到免加工粉末冶金气门导管。实验效果表明,由本发明提供的加工方法得到的免加工粉末冶金气门导管在进行装配使用时无需再进行铰削,可直接压装入气缸盖后匹配气门和气门阀座,且装配精度良好。

916

916

0

0

本发明属于粉末冶金技术领域,尤其涉及一种用于高精度粉末冶金零件的材料配方。一种用于高精度粉末冶金零件的材料配方,按照质量百分比计的组分为:石墨粉0.6%~0.7%,电解铜粉1.6%~1.8%,镍粉0.2~1.8%,纳米Y2O30.8%~1.0%,Ti3AlC2粉体1.0%~1.2%,稻壳0.6%~0.8%,润滑剂0.4%~0.8%,余量为铁粉。产品使用此配方可以获得较高的力学性能,硬度、抗拉强度、屈服强度都得到了提升,尤其适用于高精度粉末冶金零件。

994

994

0

0

本发明公开了一种变速箱油泵转子制造用粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸锌0.08~2%、石墨粉0.3~0.6%、硼铜合金粉1.8~3.2%、铁粉余量。本发明采用硼酸锌同时作为B的携带剂和润滑剂、硼铜合金作为硼酸锌的脱氧剂与铁粉,石墨粉,铜粉混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度,相比于添加硬脂酸硼作为硼的携带剂,更好地提高了材料性能。

819

819

0

0

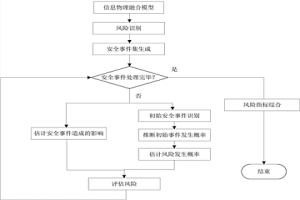

一种面向典型冶金工艺控制系统的信息安全风险评估方法,属于工业控制系统信息安全技术领域。通过建立冶金工艺流程典型场景下的攻击模型,分析不同攻击模式和策略下的系统鲁棒性,进而实现典型冶金工艺流程控制系统在不同攻击模式和失效模式下安全风险评估。该方法从风险理论出发,将冶金工艺流程控制系统定义为一个信息物理融合系统,用随机概率方法进行安全风险评估,从攻击源或失效源发生的概率和造成的影响两个方面入手,提出基于风险指标的安全评估方法。定量估计基于风险指标进行,根据建立的信息物理融合模型和攻击模型,构建安全事件集,结合计算的鲁棒性评价指标,进行量化评估,从而有助于定位控制系统中安全薄弱环节。

802

802

0

0

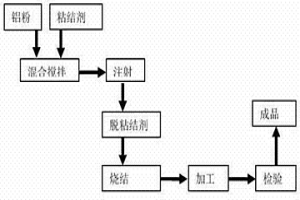

本发明涉及冶金注射成型工艺,具体涉及一种铝粉冶金注射成型工艺。包括如下步骤,(1)、铝粉和粘结剂按铝粉占混匀物料重量的70-80%比例搅拌均匀;(2)、注射;(3)、脱粘结剂;(4)、烧结。金属注射成形零件的空隙度很低,相对密度达到96%以上,材料力学性能可与同成分的精密铸造件相当。本发明的粉末冶金使用金属粉末及非金属粉末的混合物作原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的新技术,可广泛使用于汽车、拖拉机、飞机、各类工程机械、家用电器、通讯、计算机、自动控制以及空间技术等领域,粉末冶金与其它成形方法相比,节省能源,降低原材料消耗,经济效益高,还可以制造一些其它方法不能制造的材料和制品。

707

707

0

0

本发明提供一种从多元素难处理冶金废渣中提锌的方法,它将处理含锌的多元素难处理冶金废渣得到的氧化锌烟尘,经酸浸产出的Cl-离子含量达1800-3000mg/L的硫酸锌水溶液作为新液,按废液∶新液=8~10∶1的体积比,将它们混合成电解循环液;控制该液中含锌量为50~55g/L、含H+量为125~136g/L,含Mn2+量为5~20g/L、含Co2+量为2.5~3mg/L,H+∶Zn=2.5~3.8∶1的质量比;按5~10kg/t.Zn以及0.1~5.0kg/t.Zn的量,分别在电解循环液中加入SrCO3和牛胶;在面积电流Dk=700-1000A/m2、槽温35-45℃、析出周期为12-18h的工艺条件下,进行电解沉积后得到优质锌,最大限度地遏制Cl-离子对锌电极的危害,降低电解循环液中Pb2+离子和PbO2、PbSO4微粒对优质锌生产的危害,其产出率达100%。

853

853

0

0

一种利用生产制造执行系统在线计量冶金棒材的方法,包括(1)生产制造执行系统在前道生产线产出冶金棒材后发送计量委托给辊道计量系统;(2)生产制造执行系统在辊道计量系统计量结束前自动封锁冶金棒材;(3)辊道计量系统的计量辊道上设置的位置传感器检测到冶金棒材到达指定计量位置时,计量辊道封锁;(4)辊道计量系统接收计量委托并启动计量程序;(5)生产制造执行系统接收到计量数据后,判断辊道计量是否有效。本发明实现了生产制造执行系统无人计量的目的,减少了人为的操作,提高了生产的效率。

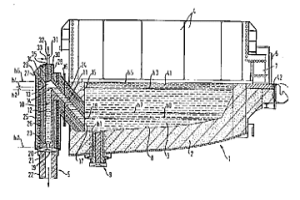

本发明涉及一种冶金容器(1),冶金容器(1)具有出铁装置(5)用于从位于容器(1)内的熔融金属池(3)无熔渣地排出液体金属(3),排放管(10)的第一脚管(11)通过耐火材料的容器壁(15)以及排放管(10)的两个脚管(11,12)的连接区内的溢流边缘(14)高于排放管入口孔(17)的上边缘(18)。排放管内的熔融金属(3)最好是可以在排放管(10)中感应加热的。

883

883

0

0

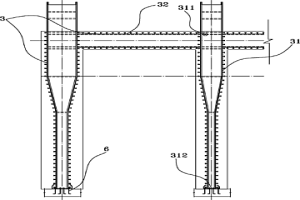

本发明公开了一种大型冶金工业厂房钢骨混凝土钢骨架的安装方法,属于厂房建筑施工生产技术领域。提供一种操作难度小、能够保证钢骨混凝土钢骨架安装质量的大型冶金工业厂房钢骨混凝土钢骨架的安装方法。所述安装方法,包括以下步骤,先在钢骨柱安装基础上预埋地脚螺栓,制备箱型钢骨柱和H型钢骨梁;然后在将钢骨柱吊装到设置有钢骨柱安装调整装置的钢骨柱安装基础上,用地脚螺栓和临时固定缆风绳初步固定,利用安装调整装置和缆风绳调整钢骨柱的安装质量,合格后将钢骨梁装配到相邻的钢骨柱之间,并进行初步固定;最后将钢骨梁焊固到钢骨柱上形成钢骨架,这样便完成了钢骨混凝土钢骨架的安装。

1105

1105

0

0

本发明涉及冶金法多晶硅提纯技术领域,特别是涉及一种多晶硅渣洗除硼工艺。其技术方案是采用冶金法渣洗除硼,利用前后两次相同复合渣剂预熔成渣剂熔池,加入工业硅熔化,硅液中的B与渣剂发生氧化反应,使B形成多元渣相,通过渣金分离,去除硅中的B杂质,可得到硼的含量达到0.15ppmw的太阳能级高纯度多晶硅。本发明工艺操作简单,成本低,装置由传统中频炉组合改造而成,所使用后的渣剂再添加新的SiO2、CaO可反复使用,有利于大规模产业化推广。

730

730

0

0

本发明提供一种粉末冶金法制备Ti-Nb-Zr-Sn合金的方法,属于粉末冶金技术领域,其包括以下步骤:a.将TiH2粉、Nb粉、Zr粉及Sn粉按质量比TiH2:Nb:Zr:Sn=66.1:24:4:7.9配置;b.将配置好的粉末干混5小时;c.将干混后的粉末在万能材料试验机中压制成形,其中压制压力为350Mpa,保压时间为7~8s;d.将压制成形的试样在真空烧结炉中烧结。相对现有技术,本发明所提供的制备方法具有烧结温度低、烧结时间短、所得产物致密度高、晶粒尺寸较细小均匀,杂质少,拉伸强度高,硬度大等优点。

966

966

0

0

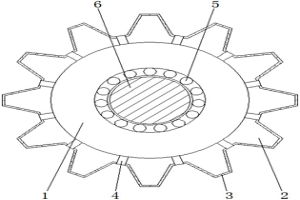

本实用新型公开了一种粉末冶金齿形皮带轮,包括:皮带轮主体,所述皮带轮主体的外表面固定连接有皮带轮外层,同时所述皮带轮主体的中部通过轴承转动连接有转轴;保护层,所述保护层贴合设置在皮带轮外层的外表面;通风孔,所述通风孔在皮带轮外层与皮带轮主体的连接处开设设置,且通风孔与散热孔之间呈连通设置,所述皮带轮外层在皮带轮主体的外表面呈一体化固定连接,同时所述皮带轮外层在皮带轮主体的外表面呈锯齿状结构分布。该粉末冶金齿形皮带轮,方便提高粉末冶金齿形皮带轮自身的强度,以及方便提高粉末冶金齿形皮带轮的耐磨性能,同时也方便对粉末冶金齿形皮带轮进行充分的散热保护。

650

650

0

0

本实用新型公开了一种镍矿湿法冶金用固液分离机,其结构包括脚架、底座、机架、导轮、固液分离装置、进料斗、内滚筒、电机,脚架上端与底座相焊接,底座上端通过螺栓连接有机架,底座上端嵌套有导轮,导轮上端与固液分离装置相贴合,固液分离装置上端与进料斗相焊接,固液分离装置由框架、滤水板、挤压滚轴、脱水腔、进料口、主轴、传动器、出料口、出水口组成,本实用新型一种镍矿湿法冶金用固液分离机在结构上设置了用于镍矿湿法冶金固液分离的固液分离装置,并且在其内设置了挤压滚轴与滤水板相互挤压进行固液分离,使其镍矿湿法冶金中可以进行有效的固液分离,使其的固液分离更加全面,从而提高了镍矿湿法冶金的效率。

710

710

0

0

本实用新型公开了一种高速列车粉末冶金闸片用抗剪型摩擦块,包括相连接的粉末冶金摩擦块和金属支承块,所述粉末冶金摩擦块的外侧为摩擦面、内侧为与金属支承块连接的接触面,金属支承块的内侧与接触面连接、外侧中心设有中心柱和按中心柱中心对称的若干导柱,金属支承块与粉末冶金摩擦块通过加压烧结方式结合,加压烧结过程中,由导柱在粉末冶金摩擦块的接触面上形成凹槽。本实用新型的设计精巧,安装方便,能够提高摩擦块整体的抗剪性能,延长闸片的使用寿命,制动可靠性高,更好地满足高速列车的制动需求。

888

888

0

0

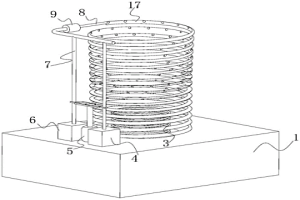

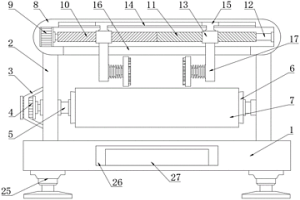

本实用新型提供一种冶金设备的快速降温装置,涉及冶金领域。该冶金设备的快速降温装置,包括集水箱,所述集水箱的上表面中心处开设有环槽,集水箱的上表面位于环槽的内部固定安装有支撑弹簧,支撑弹簧的外螺旋外径与环槽的内径相同,集水箱的上表面位于环槽的外部固定安装有降温导管。该冶金设备的快速降温装置,该冶金设备的快速降温装置通过旋转电机带动半齿轮与方槽杆不断的调整冷气箱和冷却水箱与加压管的连通,当冷气箱与加压管连接时这时冷气既能冷却转换炉同时将转转炉表面的冷却水吹走,最终达到冷却转换炉时转换炉表面没有水分的效果,解决了现有技术中冷却炉冷却后表面存有水分会导致后期受热加热不均匀导致的炸裂的问题。

1006

1006

0

0

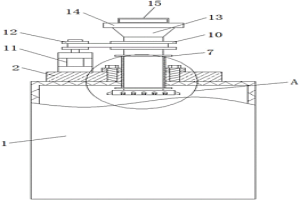

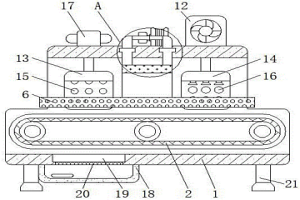

本实用新型公开了一种粉末冶金制品用均匀投料机构,包括冶金装置,所述冶金装置的顶部固定连接有固定板,所述固定板的顶部通过螺栓固定连接有连接块。本实用新型通过启动电机带动皮带轮二转动,皮带轮二通过皮带带动皮带轮一转定进而带动投料管转动,最后带动存储盒转动,此时在投料管和存储盒内的一部分粉末原料在投料管和存储盒转动的情况下,会经过空心管甩出,从而分散在四周,而且其余的粉末会直接经过投料管和存储盒垂直落下,尽可能保证了投料时的均匀度,使得冶金后成品的形状规则有序,减少后续加工的次数,降低工作强度和成本,该粉末冶金制品用均匀投料机构,具备投料均匀的优点。

693

693

0

0

本实用新型提供一种应用于冶金运输车辆辅助设备技术领域的冶金运输车辆安全装置,所述的冶金运输车辆安全装置的连接车钩(1)一端与一个运输车辆连接,连接车钩(1)另一端与另一个运输车辆连接,所述的冶金运输车辆安全装置还包括辅助连接车钩(2),辅助连接车钩(2)一端通过销轴Ⅰ(4)与一个运输车辆连接,辅助连接车钩(2)另一端通过弯钩部(6)钩挂在另一个运输车辆上的结构。本实用新型的冶金运输车辆安全装置,多辆连接在一起的运输车辆运送货物时,能够有效确保两辆运输车辆之间的可靠连接,避免在运输车辆受到较大冲击力或外力时发生意外脱钩现象,避免安全事故发生,提高安全。

1105

1105

0

0

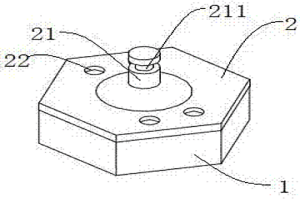

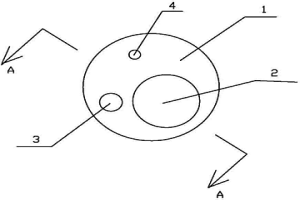

本实用新型公开了一种喷油自动提前器用高密度粉末冶金偏心轮,包括粉末冶金圆形本体、大、小偏心孔,其特征在于:所述的大偏心孔的圆心偏离粉末冶金圆形本体的圆心6.4mm;小偏心孔的圆心与大偏心孔的圆心之间的距离为19.3mm,小偏心孔的圆心与粉末冶金圆形本体的圆心之间的距离为16.5mm;并增设过油孔,过油孔的圆心与大偏心孔的圆心之间的距离为15.6mm,过油孔的圆心与小偏心孔的圆心之间的距离为22mm。该偏心轮,由于采用粉末冶金压制、烧结于一整体,其结构进行了改进,所以加工容易、工效高、成本低、结构更加合理、应用效果更加理想,而且密度和强度都有明显提高,确保尺寸的精度,耐磨性好,使用寿命延长。

883

883

0

0

本实用新型公开了一种具有烘干功能的冶金设备用物料输送装置,属于输送装置技术领域,其包括安装柜,所述安装柜内壁的正面和背面设置有同一个输送结构,所述安装柜内壁的上表面开设有两个滑槽。该具有烘干功能的冶金设备用物料输送装置,通过设置碰撞块、弹性伸缩杆、连接块和隔板,输送结构对冶金物料进行输送,碰撞块挤压连接杆时,推动连接杆和滑块向前运动,使得连接块带动隔板向前运动,当碰撞块解除对连接杆的挤压后,在弹性伸缩杆的弹力下,推动连接杆和滑块恢复原位,连接块带动隔板进行前后移动时,位于相邻的两个隔板之间的冶金物料进行翻转,使得冶金物料清洗和烘干的更加均匀,提高该输送装置的实用性。

749

749

0

0

本实用新型涉及一种带减重孔的发动机张紧器用粉末冶金皮带轮,其是由粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构,其包括本体、设置在本体上的中心孔和若干个减重孔;其中:若干个减重孔环绕在中心孔的周围,并沿同一圆周均匀分布;该减重孔为轴向延伸且与中心孔平行;在中心孔面的上下两端分别设有一环形凸起、一环形凹槽。本实用新型为采用粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构;因而能够提高生产效率和材料利用率,降低制造成本和操作者的劳动强度,能够大批量生产出质量稳定、动平衡性能好的张紧器皮带轮产品;重量轻,用于发动机张紧器时能减轻发动机张紧器的重量、降低能源消耗、节油效果明显。

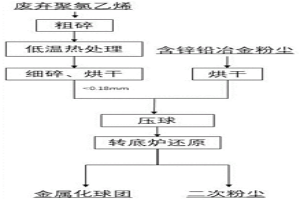

本发明公开了一种以废弃聚氯乙烯为含锌铅冶金粉尘还原挥发剂的共资源化利用方法,属于冶金资源综合利用和低碳环保技术领域。所述还原方法的步骤包括:将破碎后的废弃聚氯乙烯在保护气氛下进行热处理,冷却后二次破碎,筛分,得到细碎物料;将所述细碎物料与含锌铅冶金粉尘混合,制成含碳球团;最后将所述含碳球团还原,得到金属化球团,完成含锌铅冶金粉尘的还原。所制得的金属化球团可用于炼铁或炼钢。本发明在还原含锌铅冶金粉尘时的锌、铅析出率高,所得金属化球团的金属化率高。

827

827

0

0

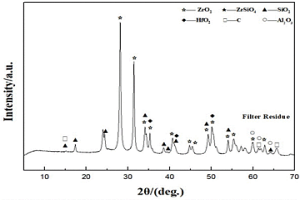

本发明公开了一种回收锆冶金固废中锆元素的方法,首先将锆冶金固废破碎研磨至100目以下后,溶解、过滤,获得滤液和滤渣,其次将滤渣进行清洗及烘干后,再次进行研磨至300目以下,进行氯化即可,而所获得的滤液循及清洗液环至溶解过程中。本发明的方法通过从锆冶金固废中回收锆元素,不仅减少了含锆冶金固废的堆存量及含锆冶金固废对环境的污染,且该方法有效提高了锆元素的回收率;此外,随着滤液循环使用,滤液中NaCl、KCl饱和析出能够用于提纯粗ZrCl4工序,滤液中微量有价元素逐渐富集,达到一定浓度后可进行提取。

730

730

0

0

本发明涉及一种不锈钢专用粉末冶金润滑剂及其制备方法,属于粉末冶金材料添加剂技术领域。本发明提出一种不锈钢专用粉末冶金润滑剂及其制备方法,其以硬脂酸盐、乙烯基双硬脂酰胺和油酸酰胺为原材料,将原材料混合均匀,加热至一定温度,随后进行冷却、研磨、粉碎和筛分,即得不锈钢专用粉末冶金润滑剂成品。本发明提出的不锈钢专用粉末冶金润滑剂,其适合于不锈钢304、316的粉末的压制;其压制脱模力低,生产成本低,生产效率高,同时可保证模具的安全使用。

1003

1003

0

0

一种采用软氮化方式的冶金转子制造方法,包括以下步骤:以扩散合金粉为基粉,向其中添加天然鳞片状含0.4%的石墨粉,再放入混料机中混合1小时;采用粉末冶金压机通过双向摩擦方式进行压制,以硬质合金为模具,单位压制压力600MPa;在粉末冶金网带炉中进行烧结,将产品平放于陶瓷垫板之上,烧结温度为1100-1150℃,再添加氨分解气体;整形后的啮合间隙在0.05-0.12mm之间;在零件表面设置一层致密的淡化膜,其氮化温度为530-550℃,氮化层大于0.15mm。本发明利用粉末冶金工艺与软氮化方式可替代原始的粉末冶金工艺,可有效降低制造成本、提高产品质量和使用寿命;可提高生产效率,提高产品一致性。

876

876

0

0

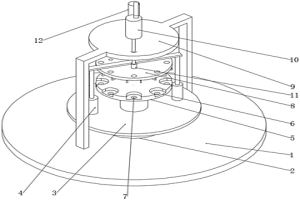

本实用新型涉及一种用于粉末冶金齿轮的磨削工装,包括底座,所述底座上固定连接有伺服电机,伺服电机的驱动轴固定连接有转盘,所述转盘上固定连接有支撑盘,所述支撑盘上至少设有两个用于安装齿轮的卡槽,所述卡槽上设有通孔,所述支撑盘上设有压板,通过打磨电机带动打磨头对粉末冶金齿轮的内孔进行打磨即可,此粉末冶金齿轮打磨完毕后,控制打磨头离开粉末冶金齿轮,然后通过伺服电机带动转盘转动一定角度,让下一个粉末冶金齿轮与打磨头对应,然后重复打磨即可,所以本设备能够依次对多个粉末冶金齿轮进行打磨,提高了生产效率。

759

759

0

0

本实用新型属于粉末冶金技术领域,尤其为一种粉末冶金件输送用挡料装置,包括固定台,所述固定台的上表面固定连接有支撑板,所述支撑板的侧面固定连接有固定架;本实用新型,通过设置第一电机,当工作人员使用该装置对冶金件进行传送的过程中,工作人员只需通过控制开关启动第一电机,能够使第一转轴通过传送辊带动传送带进行移动,从而达到了将冶金件进行传送的目的,通过设置第二电机,当工作人员使用该装置校正冶金件位置的过程中,工作人员只需通过控制开关启动第二电机,在第一螺纹柱、第二螺纹柱和螺纹帽的配合下,使连接板达到伸缩杆侧面的夹持板进行移动,从而达到了对冶金件位置进行校正的效果。

912

912

0

0

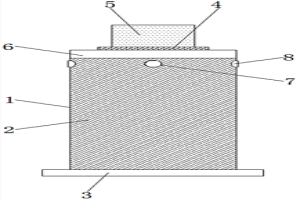

本实用新型公开了一种便于拆分的冶金模具,包括冶金模具本体,所述冶金模具本体包括模具主筒,所述模具主筒的底部固定连接有密封底座,所述模具主筒的顶部连接有模具连接座,模具主筒的顶部连接有密封固定罩,密封固定罩位于模具连接座的外侧。本实用新型使得延伸固定块收缩进收缩内腔内,解除延伸固定块对连接板的固定,通过转动密封固定罩,使连接板与连接槽进行分离,且密封固定罩与模具连接座为螺纹连接,从而使得密封固定罩与模具主筒进行分离,使得密封固定罩与模具连接座进行分离,实现对冶金模具本体的拆卸,达到了便于拆分的优点,从而有效的解决了现有冶金模具不方便进行拆卸影响冶金加工时长从而影响金属加工与提炼的问题。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日