全部

855

855

0

0

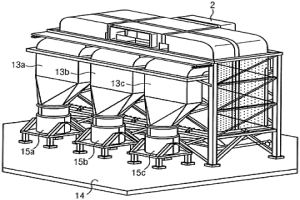

本发明涉及一种用于冷却来自冶金装备的含尘废气的方法。通过本发明所解决的问题在于借助于间接热传递创建一种用于冷却来自冶金装备的含尘热废气的方法及装置。该问题借助于以下方法解决,其中,所述废气借助于间接热传递由冷却气体冷却并且所述废气以超过650℃的温度被馈送到冷却过程。冷却气体的流动方向被改变至少一次。优选地,流动方向是相反的。根据逆流原理冷却所述废气。

978

978

0

0

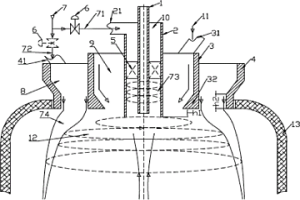

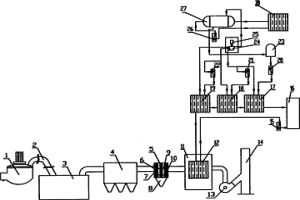

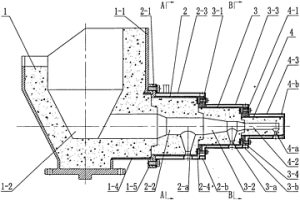

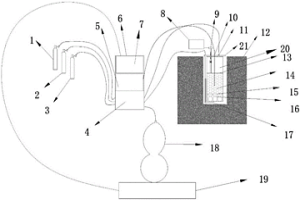

本发明公开了一种旋浮熔炼方法,将粉状硫化精矿和含氧气体通过设备喷射到高温的反应塔的空间中。含氧气体在进入设备前被分成两部分:第二含氧气体以环状直流的方式喷入反应塔中形成钟罩形的风幕;第一含氧气体经设备转化为旋转射流,在风幕的中心的射入。在两股气流中间的环状空间内,精矿以偏向中心的方向进入,被旋转射流卷入并抽吸来自反应塔下部的高温烟气形成气粒混合的两相旋转射流。当硫化精矿被高温点燃,即与氧发生剧烈的燃烧反应并释放出富含SO2的烟气,同时形成含锍(或金属)和炉渣的混合熔融物,最终在反应塔的底部,锍(或金属)与炉渣分离完成冶金过程。为实现工艺目标,本发明还提供了一种冶金设备及其旋浮熔炼喷嘴。

1126

1126

0

0

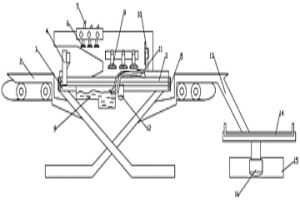

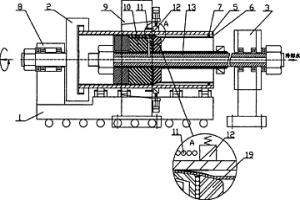

本发明公开了一种冶金坯件的冷却收料装置,包括机架和设于机架左、右两侧的输送带,输送带由电机牵引工作,机架上设有与机架两侧输送带位置相对的滑板,滑板上设有用于推动坯件的支撑框架,支撑框架滑动连接在滑板侧壁上,且支撑框架由伺服电机驱动,在滑板的上方设有固定在机架上的喷淋头,喷淋头连接有进水管,在滑板的下方设有集水槽,滑板的右侧上方安装有多个毛刷,毛刷的刷头能和滑板上的坯件相接触,所述毛刷的下方设有位于滑板两侧的循环散热管,机架右侧的输送带上连接有滑料板,滑料板连接有可转动的收料盘,本发明意在提供一种无积水残留、坯件降温快和能实现自动化收料的冶金坯件的冷却收料装置。

1016

1016

0

0

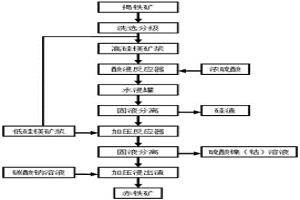

本发明公开一种褐铁矿的湿法冶金工艺,属于冶金领域。该工艺通过对褐铁矿洗选分级得到高硅镁矿和低硅镁高铁矿;向双螺旋推料反应器中同时加入高硅镁矿浆和足够的浓硫酸,以溶解绝大部分的可溶性非铁金属和可溶性铁;然后固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压釜中加压浸出;固液分离得到加压浸出渣和加压浸出液;随后对加压浸出滤液纯化,得到铁精粉产品。该工艺具有镍钴浸出率高、硫酸消耗低、反应时间短、生产效率高的优点;还由于加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;使得矿石中的主要成分铁能够经济有效的得到回收和有效利用,而且废渣量少。

900

900

0

0

本发明公开了一种高速列车制动闸片用粉末冶金摩擦材料及其制备方法,该高速列车制动闸片用粉末冶金摩擦材料由以下百分此的原料制成:铜45~65%、铁10~20%、铬3~5%、氧化锆5~15%、锡2~5%、锰2~4%、石墨10~15%、二硫化钼2~5%、铬铁1~5%。本发明的有益效果:采用本发明提供的制备工艺制得的摩擦材料,可以获得良好的物理力学性能和稳定的摩擦磨损性能,能够满足时速380km/h高速列车的制动要求。

798

798

0

0

本发明公开了一种湿式缸套及其粉末冶金制备方法,由以下原料按重量份数配比制成:碳化硅19~40份、氮化硅17~32份、二氧化硅11~26份、氯化钙粉末8~19份、硅酸锆7~18份、氧化锆6~17份、石墨烯粉末8~27份、分散剂5~18份、水18~35份。与现有技术相比,本发明具有以下优点:(1)本发明所述的湿式缸套适用于大负荷发动机和铝合金缸体发动机,且不易产生穴蚀、刚度强,不漏水;(2)本发明所述的湿式缸套安装方便,安装使用过程中无需加设过多密封圈,致密性良好;(3)本发明所述的湿式缸套的粉末冶金制备方法工艺流程简单,缩短时间、耗能少,不易造成环境污染。

813

813

0

0

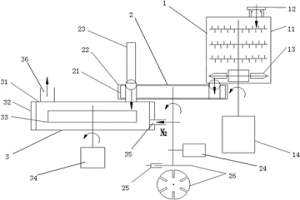

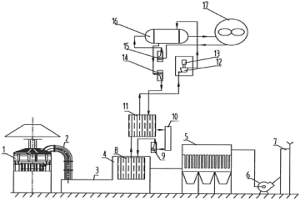

冶金炉高含尘烟气有机朗肯余热发电方法,其特征在于:冶金炉烟气由第四孔排出,经水冷滑套混入冷风,进入沉降室,再进入高温除尘器,经除尘后进入蓄热均温器,通过蓄热均温作用后,烟气进入均流换热室中,高温烟气放出热量,完成热交换,由主风机压入排气筒排入大气,同时,循环水从换热器中吸收烟气的热量,形成汽水混合物进入蒸发器内,放出热量,有机工质液体,吸收汽水混合物的热量,变成工质蒸汽,在带补汽口有机透平内膨胀做功,并带动发电机发电,其特征在于:采用R227ea为循环有机工质。本发明方法可最大限度地回收烟气中的热能直接转化为高品位电能,其热效率比单级蒸发有机朗肯循环提高23~28%,环保效果好。

1030

1030

0

0

本发明属于软磁材料技术领域,尤其涉及一种增强软磁粉末冶金材料强度的方法,旨在解决现有技术中的软磁复合材料由于需要保持绝缘层的阻抗而不能在高温下进行热处理进而导致软磁复合材料产品的强度很低而且质脆易碎的技术问题。软磁复合材料起到基体的作用,在压制过程中通过粉末的塑性变形而形成粉末间的相互咬合,并最终经过热处理后而得到具有一定强度而且磁性能优良的连续基体相。该方法不但可以保持现有技术提供的软磁复合材料基体的三维导磁、设计自由度高、高频下涡流损耗低等优点,而且还能够提高粉末冶金软磁复合材料零件的强度,有效解决软磁复合材料零件的脆性问题,从而大幅拓展软磁复合材料的使用领域。

1103

1103

0

0

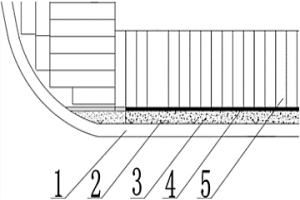

本发明提供一种回转式冶金熔炼炉耐火材料的砌筑方法,其中所述的工艺上,通过机械或人工的捣固的方法,使得镁质捣打料烧结炉底在最底层呈半环状,镁砂填缝层在中间,内衬耐火材料在最上层;优点为:在回转式冶金熔炼炉中,此炉底具有较大的机械强度、致密性好、坚韧性大和抗蚀性良好,炉底寿命显著延长,能有效保护炉壳不被烧穿,挽回巨大的经济损失,且施工工具方法简单,操作方便快捷。

1081

1081

0

0

本发明是一种冶金颗粒浇铸熔液分流器,涉及冶金、冶炼熔液浇铸技术领域。用于旋筒式风冷浇铸机配套使用,主要有熔液斗(1)、前输送管(2)、中输送管(3)、后输送管(4)组成。其目的是解决旋筒式风冷浇铸机,由于熔液分流器的分流支管的熔液在相同的孔径内输送距离过长,容易发生熔液凝固堵塞,以及风冷气流整体配置,不能有效配置到每层旋筒。通过横向阶梯变径增加熔液输送孔径,缩小小孔径的熔液输送距离。同时在前输送管(2)、中输送管(3)内设独立分割的风冷通道(2?c)、(3?c),达到旋筒式风冷浇铸机的每层旋筒,都能得到独立的风冷气流供给,使旋筒式风冷浇铸机能够适应更多的使用领域。

1065

1065

0

0

本发明涉及一种高强度不锈钢粉末冶金材料及其制备方法,由按质量百分比计的以下物质组成:Cr:14%‑18%;Ni:10%‑14%;Mo:1%‑4%;Si3N4:0%‑10%;Al:0%‑3%;余量为Fe。其制备方法为:按上述配比称量,经过原料混合、球磨、压制成型、烧结,然后后续加工制备出一种高强度316L不锈钢材料。本发明制备的不锈钢粉末冶金材料使不锈钢的耐点腐蚀、耐缝隙腐蚀的能力增强,同时对氯化物侵蚀,高温抗硫化性能提高,并具有良好的抗辐射性能;氮化硅提高不锈钢的强度;铝元素的加入使合金体表面形成较Cr2O3更稳定,生长速度更慢的AL2O3保护膜,进一步提高不锈钢的耐腐蚀性能。

851

851

0

0

本发明公开了一种用于粉末冶金中草酸催化脱脂炉的草酸粉末供料机,包括储料组件、转料组件和加热组件,所述储料组件用于储存草酸原料,储料组件包括用于粉碎原料的粉碎装置,所述转料组件用于将储料组件中被粉碎的原料转移到加热组件中,所述加热组件可将粉碎的草酸原料加热升华,所述储料组件包括储料箱、设置在所述储料箱顶部的储料箱盖、安装在所述储料箱内部并作为储料组件的粉碎装置的搅拌器以及用于驱动所述搅拌器运转的搅拌器驱动电机,所述储料箱设置在所述转料组件上部,储料箱具有出料口且所述出料口可将储料箱内部的原料流进转料组件中。该种用于粉末冶金中草酸催化脱脂炉的草酸粉末供料机具有控制精度高、操作方便、安全性高、供料效率高等优点。

683

683

0

0

本发明公开了一种检测高温下焦炭的冶金性能的装置和方法,所述装置包括反应器、电炉和尾气称量装置,所述尾气称量装置包括气体收集装置和称重装置;所述反应器包括上盖、施压筛板、承压筛板、出气孔、高铝球、热电偶和施压装置;所述反应器通过上盖密封,所述反应器的上盖设置有出气孔,所述施压筛板和施压装置的底部相连接,所述施压筛板和承压筛板间空腔放置焦炭,所述高铝球设置于承压筛板的底部和反应器底部之间,所述进气口设置于所述反应器的底部;所述电炉为反应器提供热源,所述气体收集装置收集反应器排出的尾气,所述称重装置称量所述尾气的质量。本发明可以逼真模拟了焦炭在高炉内反应的热力学环境、高温高压状态和物理环境,相应的检测结果也更能表征焦炭在高炉内的高温冶金性能。

975

975

0

0

本发明公开了一种粉末冶金耐高温轴承材料,其特征在于,由下列重量份的原料制成:Cu4.2-4.4、Mo1.2-1.3、Co3.2-3.3、二硫化钼1-2、氟化钙0.2-0.3、B0.6-0.8、锌2.7-2.9、GeO20.1-0.3、硬脂酸钠1.2-1.4、TiC0.3-0.4、CaCO30.1-0.3、不锈钢粉末90-92、助剂1-2;本发明方法的原料易得、价格低廉,制备工艺简单、参数易控,生产过程安全环保,特别适合于大规模的工业生产。通过对合金组元的调整和优化,形成了以高强度的硬质增强相和分散均匀的润滑减磨相牢固结合的耐高温轴承材料。用本发明方法制备的滑动轴承可广泛应用于钢铁、冶金、能源等重型机械装备中,特别适合要求无油润滑的场合。

823

823

0

0

本发明提出一种压焊复合法制造双金属冶金复合管的方法,旨在提供一种安全可靠、层间结合强度高的冶金复合管的制备方法。本发明通过下述技术方案实现:先将一端制有锥形扩口的内管同轴装于外管内,管端两端层间密封后充入惰性气体制成管坯;再将管坯穿过环形焊接支架上的感应加热线圈、环布正电极和装在尾座的焊接芯杆,在焊接芯杆头部固联压焊圆锥扩孔焊头,装夹到机床移动工作台上动力头的气动卡盘内,动力头牵引管坯向左匀速旋转运动,压下正电极,通电,正电极与压焊圆锥扩孔焊头上负电极间管坯层间表面,形成V形环高频电流扫描加热区或电阻焊电极压合加热区,熔融结合面表面金属,管坯强制通过轴向固定的圆锥扩孔焊头,将管坯焊合为一体。

669

669

0

0

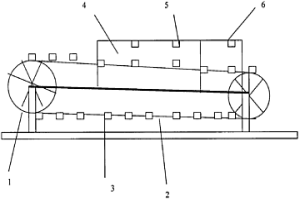

本发明涉及粉末冶金锻造新设备,尤其是一种粉末冶金锻造生坯喷丸设备。提供一种产品的全周会被高速的丸料均匀打击的喷丸设备。其包括驱动装置(1)、自动传输机构,还包括喷丸机构(4),自动传输机构为履带传输,包括履带传送带(2),履带传送带(2)上设有活动旋转的夹持工装(3),夹持工装(3)设有活动连接的连杆,喷丸机构(4)包括喷丸室,履带传送带(2)通过喷丸室,喷丸室在与连杆相应位置的上方固定设有喷管(5),履带传送带(2)通过喷丸室后走向的位置设有清理室,清理室在与连杆相应位置的上方固定设有清理喷管(6)。在经过喷丸室时,产品全周会被喷管喷出的高速的丸料均匀打击,从而达到工艺的要求。

950

950

0

0

本发明涉及石油天然气用复合管道加工领域,具体为一种耐蚀特种合金衬里与管线钢外套冶金结合的复合管制备工艺,解决复合管存在的综合机械性能差、界面结合力低和加工复杂的问题,适用于液体或气体输送高强耐蚀复合管道。先制备复合管坯,将耐蚀特种合金内管坯放置入管线钢外管坯中,然后通过滚胀心轴回转挤压,实现复合管坯的管线钢外管坯内壁与复合管坯的耐蚀高温合金内管坯外壁的紧密贴合;再在防护涂层保护下将复合管坯加热到挤压温度,通过复合管坯热挤压成最终复合管,通过高温高压条件下内外管坯界面处形成的扩散层,实现内外管界面处良好的冶金结合,适合对结合强度和力学性能要求高的耐蚀高温合金衬里石油天然气钻井用复合管的制造。

829

829

0

0

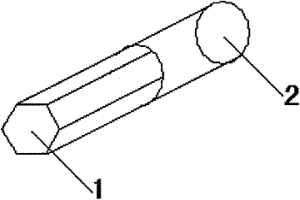

本发明提供回转冶金炉手动式炉体转动器,内轴的一端为六棱柱体,另一端为圆柱体;圆柱体牢固的焊在蜗杆减速器尾端的内轴上,六棱柱体露出减速器部分约为联轴节长度的一半;外套为圆盘,内心处有六棱柱孔,与内轴六棱柱体相适应;根据抱闸螺母的大小设计手摇式把手;无仪器设备,结构简单,有效的避免了设备成本及维修成本;可操作性强,机动灵活,避免了对电源的依赖;解决了冶金行业的技术难题,即在无电的紧急情况下也能保证炉体安全。

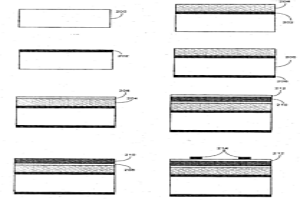

本发明的一种实施方式提供一种异质结太阳能电池。所述太阳能电池包括:冶金级硅(MG-Si)衬底;位于冶金级硅(MG-Si)衬底之上的重掺杂晶体硅层;位于重掺杂晶体硅层之上的轻掺杂晶体硅层;位于MG-Si衬底背侧上的背侧欧姆接触层;位于重掺杂晶体硅层之上的钝化层;位于钝化层之上的重掺杂非晶硅(a-Si)层;位于重掺杂a-Si层之上的透明导电氧化物(TCO)层;以及位于TCO层之上的前欧姆接触电极。

788

788

0

0

冶金炉烟气有机朗肯循环余热发电及除尘方法,其特征在于:冶金炉内排烟气排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入余热换热室,高温烟气放出热量,然后直接进入除尘器,经除尘后由主风机压入排气筒排入大气。同时,循环水通过给水泵进入余热换热室内的热管换热器中吸收烟气的热量,形成的汽水混合物进入蒸发器内,放出热量。低沸点有机工质通过工质泵,在蒸发器中吸收汽水混合物的热量,变成饱和蒸汽,工质蒸汽在低沸点工质汽轮机内膨胀做功,并带动三相发电机发电。其进一步特征在于:采用R245fa为循环有机工质。本发明能最大限度地回收烟气中的热能转化为高品位电能,又能改善除尘能力,达到好的环保效果。

864

864

0

0

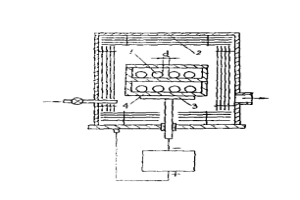

本发明属于粉末冶金范畴。本发明的目的是利用空心阴极放电时,正离子对阴极的轰击所产生的热来烧结粉末冶金制品。其方法是将欲烧结的粉末制品置于设有阴极的真空容器内的阴极上,通过空心阴极放电使制品自身发热进行烧结。烧结温度由室温至3000℃连续可控,升温速度快,设备体积小,节能省电。烧结的粉末制品不受形状和材质的限制。烧结的同时还可进行离子化学热处理,如渗碳、氮化、渗硼、渗金属等。

1023

1023

0

0

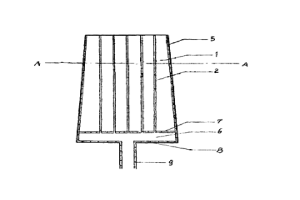

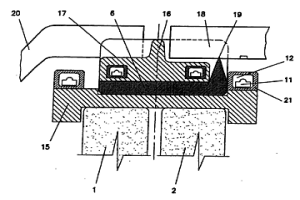

本发明提供了一种冶金炉底部供气元件及制造方法。主要适用于各种炼钢炉、精炼炉和钢水包等底吹供气系统。其主要技术特征是将不同形状的不锈钢管镶嵌在带槽的耐火材料片砖中。并用耐火泥将余下的缝隙填满,然后将数片耐火材料片砖用粘结剂粘结成一体。供气元件的耐火材料片砖数≥2,每一片砖上的槽数≥1,不锈钢管的截面尺寸:圆形Φ0.1~3.0mm,方形(0.1~3)×(0.1~3)mm,短形(0.2~2)×[0.3~(砖宽-30)]mm。

752

752

0

0

本发明涉及用于冶金粉末组合物的润滑剂。根据本发明该润滑剂包括重均分子量Mw是500至10000的聚烯烃基聚合物。本发明还涉及含该润滑剂的金属-粉末组合物,通过使用该润滑剂制备烧结制品的方法,以及该润滑剂在冷压和热压成型中的用途。

1146

1146

0

0

本发明公开了一种高耐磨低钴粉末冶金气门座,化学成分及其含量为:C:0.8-1.2%,Cr:1.0-3.0%,Mo:2.0-4.0%,Ni:0.5-1.2%,Co:0.2-0.5%,Cu:12-30%,余量为Fe。本发明通过改进高压水雾化制粉技术以及合理添加一定含量的Cr、Mo二种合金粉末,通过机械混合、压制、烧结。由于铜溶浸工艺的采用,气门座的导热性、热强度和耐磨性等物理性质和机械性能的得到了显著的改善。

762

762

0

0

一种从转炉污泥制备粉末冶金用铁粉的方法,将转炉污泥铁粉与氯盐的水溶液混合,进行原电池反应,待铁粉颗粒发生粘结(活化)后,用水冲洗残留盐份,将所得铁粉在氢气还原电炉中还原,出炉后球磨。与现有方法相比,本发明具有投资少,不产生温室气体和低能耗等优点。采用本发明制备的铁粉,其生产成本较普通还原铁粉低50%以上,-80目铁粉的成形性能优于-120目还原铁粉,压坯强度提高40%,同时铁粉的产量也将成倍增加。

1012

1012

0

0

本发明是一种设有双层粉末冶金结构的高尔夫球杆头的击球面板及其制法,其是由一刚性较强合金金属粉末所形成的硬质合金层以及一刚性较弱合金金属粉末所形成的软质合金层结合一双层粉末冶金结构的击球面板,当击球面板与球体碰撞时,该硬质合金层可提供该击球面板击球时应有的强度与反弹力,而软质合金层可吸收击球时产生的震动能量,使得击球面板在挥杆击球时可维持原有强度与反弹力,且又有吸震的效果,此外,该双层结构的击球面板可在长时间与球体碰撞,也不会造成分离松动,延长高尔夫球杆头的使用寿命,又该双合金层的母质皆与球头本体材质相同,与球头本体接合时,可以低成本焊接方式完成球头成品且量产性佳,因此可大幅提升高尔夫球杆头的实用性及耐用度。

938

938

0

0

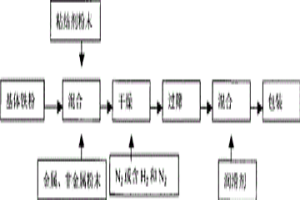

本发明公开了一种粉末冶金用铁基粉末的混合方法,其特征在于:基体铁粉中按配方配制原料粉末(润滑剂除外),将至少一种或一种以上金属、非金属粉末以不超过25%比例加入,同时加入0.001%~1.0%质量分数的粘结剂粉末,在双锥混料器或锥型混料器中混合20~60分钟,然后在具有保护性惰性气体或还原性气体的干燥设备中以200~600℃干燥后,经过筛分再次进入双锥混料器或锥型混料器中(加入润滑剂)混合均匀后包装。本发明以粘结和扩散、迁移双重作用为基本原理,使用较少的传统粘结剂在保护气氛存在的情况即可以达到规模化生产,具有工艺简单,设备常规,成本低,使用方便,可有效提高粉末制品密度,防止粉末氧化等特点。

991

991

0

0

本发明涉及一种以含铁氯化铝溶液为原料生产冶金级氧化铝的方法,其包括(1)将含铁氯化铝溶液通入树脂柱除铁,得氯化铝精制液;(2)对步骤(1)所得精制液进行负压浓缩,浓缩后的液体经冷却、结晶、固液分离后得到结晶氯化铝;(3)将步骤(2)所得到的结晶氯化铝煅烧得到冶金级氧化铝产品。本发明的生产工艺简单,生产过程易于控制,生产成本低,产品质量稳定。

一种用于设备的监测、控制和管理的系统,在所述设备中,实施有色金属的电解提取或电解精炼的湿法冶金工业过程,所述系统能够测量过程变量,并且所述系统包括:至少一组电解池,所述电解池具有用于收集和传送过程变量的装置;多个电极(5),所述多个电极(5)安装在每个电解池的内部,交替地形成基本池的阳极和阴极;多个电极(5)架杆,交替地形成用于电接触阳极的架杆(20)和用于电接触阴极的架杆(18);多个支撑电绝缘体(15),位于两个相邻池之间的侧壁的上部中;多个电汇流条(6),所述多个电汇流条(6)被安装到每个支撑电绝缘体(15)的顶部上和所述多个电极(5)下面;多个间隔件电绝缘体(16),每个间隔件电绝缘体(16)具有一体的非接触绝缘体脊座(17),允许交替地安装用于阳极的架杆(20)和用于阴极的架杆(18);多个酸雾收集罩(7);其中,构成元件具有至少一个多功能室(12),其用于容纳用于测量能够监测、控制和管理生产过程的过程变量的电路和/或电子传感器(11)。

中冶有色为您提供最新的有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日