全部

717

717

0

0

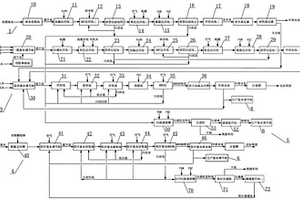

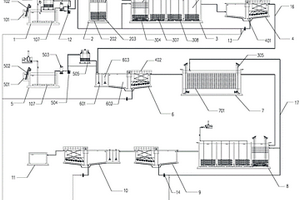

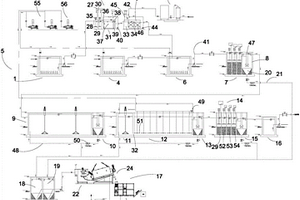

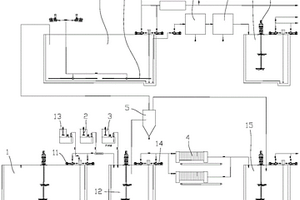

本发明公开了一种含有医疗废水的综合式污水处理系统及污水处理工艺,处理系统包括雨水处理系统、一般废水处理系统、综合废水处理系统及医疗废水处理系统,雨水处理系统对雨水进行收集处理,一般废水处理系统用于对生产水、地沟排水、事故排水及事故水进行处理,综合废水处理系统用于对生活污水及蒸发冷凝水进行处理,医疗废水处理系统用于对医疗废水进行处理;雨水处理系统、一般废水处理系统及综合废水处理系统内产生的污泥通过污泥泵输送至第一污泥处理系统内进行集中处理,第一污泥处理系统包括污泥调质槽、压滤机及第一滤液提升池,由压滤机分离得到的干泥送到焚烧车间焚烧,分离得到的压滤液输送至生产废水调节池内进行处理。

740

740

0

0

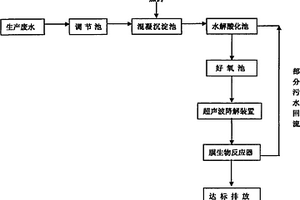

本发明公开了一种荧光增白剂生产废水综合处理方法。荧光增白剂生产废水依次进入调节池,混凝沉淀池,水解酸化池,好氧池,超声波降解装置,膜生物反应器;在混凝池中投加絮凝剂和助凝剂;水解酸化池停留时间15~18h;好氧池停留时间12~15h;超声波装置的频率为20~50kHz,强度为30~80W;膜生物反应池停留时间6~8h,MLSS达到20000~30000mg/L;同时有部分污水由膜生物反应池回流至水解酸化池,污水回流量与进水量之比为100~300%。本发明可有效降解荧光增白剂生产废水中的难降解物质,同时具有脱氮的效果。该发明出水水质完全达到国家三级排放标准,彻底解决了荧光增白剂生产废水难以达标的问题,而且省去了二沉池,废水处理成本低。

917

917

0

0

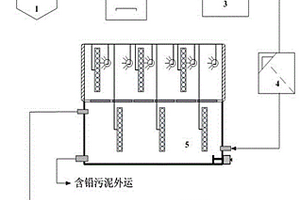

本发明公开了一种去除电镀废水中铅的处理方法,废水依次经过集水井、粗格栅、一次沉淀池、pH值调节池、生物发酵-沉淀反应净化系统、好氧生物滤池、二次沉淀池、净水池进行处理。本方法创造性的利用了菜黄单胞菌的生物发酵特性,在D-葡萄糖的参与下,菜黄单胞菌内部发生内酯化反应,最终发酵产出L-抗坏血酸(维生素C),再利用L-抗坏血酸能够与铅离子结合,并生成难溶于水且无毒的盐类的特性,可通过沉淀过程将电镀废水中的铅离子加以去除。同时,利用D-葡萄糖参与生物发酵反应所产出的L-抗坏血酸,其成本远远低于直接向废水中投加L-抗坏血酸,可大大降低废水处理的物料成本。

921

921

0

0

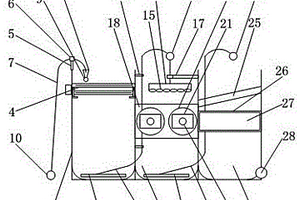

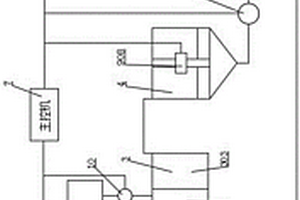

本发明涉及一种脱硫废水处理装置及处理工艺。目前还没有一种运行成本低的脱硫废水处理装置及处理工艺。本发明脱硫废水处理装置的特点是:包括预处理装置、高效废水过滤装置和pH调整装置,预处理装置包括沉淀水箱、搅拌器和加碱设备,高效废水过滤装置包括高效过滤装置、反冲洗控制装置和反冲洗水泵,pH调整装置包括pH调整水箱、搅拌器和加酸设备,沉淀水箱的出水口和高效过滤装置的原水进口连接。本发明脱硫废水处理工艺如下:脱硫废水在沉淀水箱沉淀,在高效废水过滤装置过滤,在pH调整装置调pH值,达排放标准。本发明的运行成本低,能有效去除废水中的重金属离子和固体悬浮物等污染因子。

1139

1139

0

0

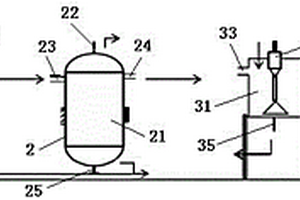

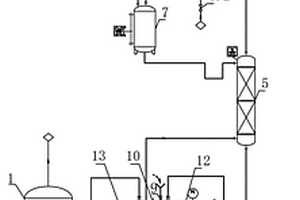

本发明涉及增塑剂制备技术领域,针对现有技术的制备增塑剂邻苯二甲酸二丁酯的排放废水中废水总氮高的问题,公开了一种降低增塑剂邻苯二甲酸二丁酯废水总氮的设备,包括废水槽,水解釜、精馏塔、冷凝器及汽液分离器,所述废水槽底端和水解釜顶端之间连通并设有废水泵,所述精馏塔下端分别与水解釜顶端和水解釜下端连通,所述精馏塔上端依次连接有冷凝器和汽液分离器,并形成闭合回路,所述汽液分离器上还设有氨吸收器,所述氨吸收器中填充有高效吸附剂,用于纯化气液分离器中分离出来的氨气。本发明通过设备在邻苯二甲酸二丁酯废水加无机强碱,水解邻苯二甲酰亚胺,降低总氮的同时,回收氨气,实现邻苯二甲酸二丁酯的环保生产。

1052

1052

0

0

本发明公开了环境监测用废水检测装置,包括依次呈并排布置的一级过滤池、二级过滤池以及三级过滤池,一级过滤池的端部连接有废水输送管,废水输送管的一端设有下水仓,下水仓的下部设有下水球,下水球的表面为网状结构,下水球安装在一级过滤池的顶部上方,废水输送管的另一端设有废水输送泵;一级过滤池与二级过滤池之间设有第一抽水管,第一抽水管的一端设有第一抽水壳,第一抽水壳安装在一级过滤池的内底部,第一抽水壳的底部为开口结构,第一抽水管的另一端设有喷淋壳,喷淋壳的底面设有若干喷淋孔。本发明通过活性炭颗粒对废水进行过滤处理,旋转过程中的活性炭颗粒大大提高了对废水进行过滤处理的效率。

886

886

0

0

本发明公开了一种STM超膜废水处理工艺流程,其处理流程包括以下步骤:A、将废水投入絮凝池内进行絮凝处理;B、将絮凝后的废水投入厌氧池中进行厌氧处理;C、将厌氧处理后的废水投入生物接触氧化池内进行好氧处理。本发明先对废水进行絮凝处理,可使废水中的颗粒状杂质絮凝沉淀,然后对废水依次进行厌氧和好氧处理,可进一步去除废水中的厌氧和好氧微生物,然后对其进行酸碱中和处理和消毒处理,可保证废水自身的酸碱度趋于中性和杀灭废水中的各种病菌,最后对其进行多重过滤处理,可有效过滤废水中的病菌以及各种微小杂质,且对过滤后的废水还进行高温杀菌处理,进一步保障水体的卫生性,从而有效提高废水的处理效果。

1080

1080

0

0

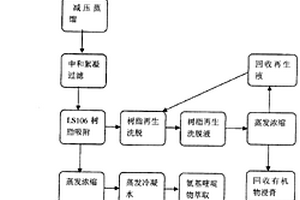

本发明公开了一种盐酸氨丙啉高浓度有机工艺废水的综合处理方法:工艺废水经冷却和自然沉后,分离水相和有机相,有机相返回至生产过程,水相通过减压蒸馏、中和、加入适量絮凝剂和助滤剂、过滤,得初步处理后废水;初步处理后的废水过吸附塔,分别得吸附饱和树脂和吸附液,吸附液减压浓缩,得蒸汽冷凝水和氯化钠粗品,该冷凝水符合盐酸氨丙啉工艺用水要求,因此将其作为工艺用水返回生产车间进行回用;所得的氯化钠粗品通过简单的漂洗精制,得氯化钠制品。采用本发明的方法能减少污水排放量和降低废水污染负荷,同时回收废水中有用的资源,实现废水治理与资源回收的有机结合。

728

728

0

0

本实用新型涉及废水处理领域,公开了一种经济型印染废水脱氮处理系统,包括高氨氮废水预处理段和综合处理段,高氨氮废水预处理段包括依次通过管路连接的印花调节池、脉冲厌氧罐、一段A/O生化池和中沉池,综合处理段包括依次通过管路连接的综合调节池、初沉池、水解酸化池、二段A/O生化池、二沉池、终沉池和外排池,高氨氮废水预处理段中的中沉池通过管路与综合处理段的初沉池连接。本实用新型对印染企业排放的不同氨氮浓度的污水进行分流处理,针对性强,降低了综合处理段的处理负荷,对普通印染废水和高氨氮印染废水都有良好的处理效果,且不用使整个系统一直处于适合处理高氨氮印染废水的高负荷运行状态,更加经济节能。

771

771

0

0

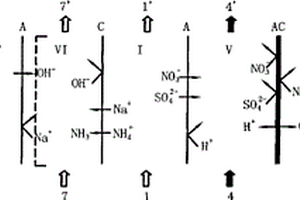

酸、碱回收率高的氧化铁生产废水的处理方法,将废水经氧化、中和、过滤回收铁离子后成为脱铁废水,再用电渗析制酸碱的方法处理脱铁废水制取酸和碱;电渗析装置设有内置阴极的阴极室及内置阳极的阳极室,阴极室与阳极室之间设有由相互间隔的一阳离子交换膜一阴离子交换膜组成膜对,膜对的阳离子交换膜和阴离子交换膜之间的区域设定为原液室,阳离子交换膜向阴极方向的一区域设定为碱回收室,阴离子交换膜向阳极方向的一区域设定为酸回收室,在原液室输入所述的脱铁废水,在碱回收室输入稀碱溶液,在酸回收室输入稀酸溶液,在阴极与阳极间通直流电。本发明适合作废水处理。

1131

1131

0

0

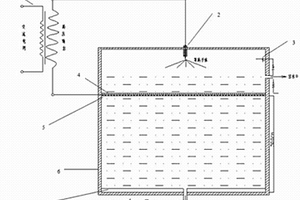

本发明公开了一种低温等离子体废水处理装置及其方法,通过如下步骤:将废水排入反应槽内并置于低温等离子体环境,所述低温等离子体环境由介质阻挡放电低温等离子装置提供;所述介质阻挡放电低温等离子装置的放电阳电极置于废水水平面的距离为1.0~10.0cm,对废水输入每平方厘米功率为1.0~5.0W,并将废水处理至少5分钟以上;所述废水深度为5.0~10.0cm的处理,具有废水的污染物排放浓度进一步降低,达到提标后的排放标准,并且该废水处理装置置换成本低廉,适合大规模的投产。

737

737

0

0

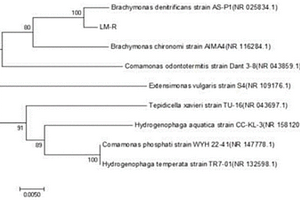

本发明涉及一株分离自喷漆房废气淋洗废水底泥的短单胞杆菌(Brachymonas sp.)LM‑R及其在含甲苯或二甲苯废水处理中的应用。具体而言,本发明公开了一种分离自喷漆废水底泥的短单胞杆菌(Brachymonas sp.)LM‑R,为短单胞杆菌Brachymonas sp.,保藏编号:CGMCC No.17167,该菌株16S rDNA基因序列如SEQ ID NO.1所示,其能用于处理含甲苯和/或二甲苯的废水。

1099

1099

0

0

本发明提供了一种有机硅废水处理中活性炭的再生方法。本发明活性炭生物再生方法针对有机硅废水,在电动力强化的过程中,微生物降解速度得以提升,从而改进目前微生物再生活性炭效率不高的不足之处;再生后的活性炭损失因为不经过高温处理或者后续工艺采用的是较短时间的热处理,因此损失不是很大,其吸附能力也不会有较大的降低,可使活性炭使用周期比通常的吸附周期延长多倍;而且,电消耗将会相对电化学再生法更低。利用该方法对吸附有机硅废水的活性炭进行再生,有效降低了污水处理成本,且不会产生二次污染;以活性炭结合生化处理进行有机硅废水处理,去除COD、BOD5速度快、能力强,去除NH3-N及难降解有机物的能力独特。

735

735

0

0

本实用新型涉及废水处理技术领域,公开一种农药废水处理工艺系统,包括高浓度废水收集池,与高浓度废水收集池连接的高浓度废水解毒处理装置、低浓度废水收集池,和与高浓度废水解毒处理装置、低浓度废水收集池共同连接的总处理装置,以及与总处理装置连接的污泥处理装置;总处理装置包括沿水流方向依次连接的用来接收高低浓度废水的配水池、初反应池和初沉池、厌氧池和厌氧沉淀池、缺氧池、好氧池和二沉池、终反应池和终沉池以及监护池。本实用新型兼顾了农药废水的针对性高效净化,并使整体处理工艺未增加过多净化步骤,节约了成本。

978

978

0

0

本发明公开了一种染料生产废水处理与回收工艺,包括:收集环化废水,加入氢氧化钙溶液,反应至pH值为5-7,回收沉淀得到磷酸氢钙;继续加入氢氧化钙溶液,反应至pH值为10-12,回收沉淀得到磷酸钙;再加入酸化剂进行中和;收集颜料化废水,于75-85℃下进行精馏,回收馏分得到乙醇;收集碱煮废水,将碱煮废水与处理后的环化废水、颜料化废水混合得到混合废水,向混合废水中加入酸化剂,调节pH值至2-4,分离出沉淀,沉淀经抽滤、蒸馏得到苯甲酸;处理后的混合废水依次经过一级物化处理、生化处理和深度处理后排放。本发明对染料废水中的有用物质进行了回收,节约了生产成本,减轻了后续废水处理工艺的负荷,并能确保废水达标排放,有效提高了经济效益。

1066

1066

0

0

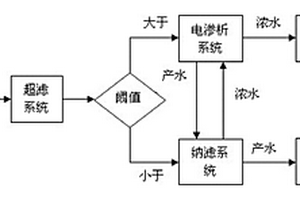

本发明提供一种氨氮废水处理回用的工艺,它用超滤系统对氨氮废水进行处理。本发明工艺组合合理、降低投资和运行成本、对于废水中的水资源,利用膜分离技术分离高效、常温运行、无相变等节能特点,把废水中的水透过膜后回用,将废水中的铵盐适时处理,变废为宝,对外零排放。对纳滤后的浓水再回至电渗析的进水侧进行处理,实现对外废水零排放并最大限度地收集铵盐。?

1202

1202

0

0

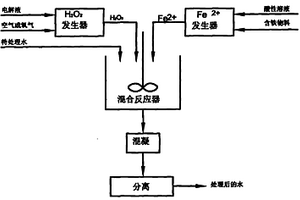

能有效去除废水中的色度、浊度和COD,降解生物难降解的有机物及具有还原性的有毒无机物,提高待处理水的可生化性的现场制备Fenton试剂处理废水的方法,设有混合反应器,在所述混合反应器外现场制备组成Fenton试剂的过氧化氢水溶液和现场制备组成Fenton试剂的含Fe2+的水溶液,将所述废水、过氧化氢水溶液和含Fe2+的水溶液一起在所述的混合反应器内混合并发生Fenton氧化反应,产生沉淀,经分离,得处理后水。本发明适合于废水净化处理。

913

913

0

0

本发明涉及一种草甘膦废水低排放及母液回收利用方法,(1)草甘膦母液是以亚氨基二乙酸法制备草甘膦过程中,草甘膦原药结晶析出分离后余下的母液;(2)母液经超滤预处理,使母液的污染指数≤5;(3)上述母液经一级膜分离得到草甘膦浓度2%~7%浓液①和浓度0%~0.1%淡液①且分别收集于贮槽中,浓液①经二级膜分离得到草甘膦浓度5%~15%浓液②和浓度0.1~2%淡液②且分别收集于贮槽中;(4)将浓液②降温-10~25℃结晶,分离后得到草甘膦原药和滤液,滤液套用1~20次,淡液②返回到一级膜分离;(5)步骤(3)的淡液①通入氨气至pH=8~11生成乌洛托品,经过三级、四级膜分离后得到质量分数为5%~40%的乌洛托品溶液和pH为7~11的淡液②;(6)步骤(4)的滤液套用1~20次后的剩余滤液按1∶(0.5~5)的量加入水脱除甲醛,得到甲醛含量≤0.30%的草甘膦滤液,用于配制草甘膦水剂。

878

878

0

0

本发明提供了一种制革废水的回用处理方法,涉及从制革废水中回收铬和氨氮以及对废水处理回用的技术。本发明提出的工艺方案为:首先建立分水系统,将制革废水按照主要污染物种类不同的原则分为含铬废水、高浓度氨氮废水、低浓度废水和其它废水。然后分别进行预处理,并回收铬和氨氮,最后合并处理并回用。本发明所述的废水处理工艺不仅能有效处理制革废水,还能大量回收废水中的有用物质,具有处理效果佳、节能减排和创造经济效益等优点。

895

895

0

0

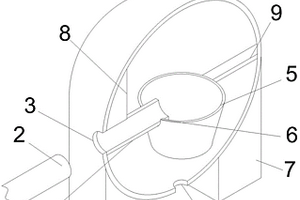

本实用新型涉及污水处理技术领域,且公开了烟气余热法废水处理装置,包括球体,球体为圆球形的,球体的左侧外壁上开设有进水口,球体的左侧固定安装有连接管,球体的左侧内壁固定安装有流水管,流水管与进水口连通,球体的内部设置有储水盒,储水盒左侧外壁开设有缺口,储水盒的底部内壁固定安装有加热设备,储水盒的内部固定安装有隔离板,球体的内部固定安装有挡块,球体的下方壁面开设有排水口,本实用新型通过设置了球体,球体内部为空心的结构,且其内壁弧形的结构,在水蒸气凝固成水珠之后,由于重力的原因会顺着其内壁逐渐向下滑动,然后最终会汇聚到出水口处,然后排出,这样的设置方便了对蒸馏后的水进行收集。

1145

1145

0

0

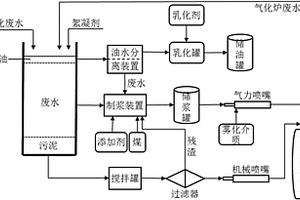

本发明涉及煤转化废水处理和回收利用的技术,旨在提供一种煤转化废水梯级利用制备浆体燃料的方法。包括:对煤转化废水中进行混凝处理实现含水焦油、废水和污泥三相分层;其中,含水焦油经分离得到的焦油用于制得具有流动性的乳化油;污泥经过滤处理得到滤渣和具有流动性的污泥浆液,后者用于气化或焚烧;废水与煤粉、水煤浆添加剂、分离所得废水和残渣一并进行掺混操作制得水煤浆;气化炉或锅炉所产生的气化废水经冷凝后,再掺至煤转化废水中进行混凝处理,实现循环利用。本发明梯级利用了煤转化废水中的废焦油、废液和污泥三相,减轻了煤转化废水对环境的污染,充分利用废水的热值,节约大量制浆用水,并促进水煤浆的燃烧和气化性能。

695

695

0

0

本实用新型公开了一种脱硫废水处理系统,包括第一污水调节池(1),第一污水调节池(1)的一侧设有PAC投加装置(2)、PAM投加装置(3)和压滤机(4),第一污水调节池(1)通过薄膜过滤装置(5)连接第二污水调节池(7),第二污水调节池(7)中设有曝气系统(8),第二污水调节池(7)上连接有超滤机纳滤自动化制水装置;曝气系统(8)包括设置于第二污水调节池(7)底部的管路系统以及设置于第二污水调节池(7)外侧的曝气机,曝气机与管路系统连接。本实用新型具有结构简单和工艺简单易掌握的优点,可减少石膏生产厂家的负担。

1132

1132

0

0

本发明涉及废水处理领域,尤其涉及一种基于活性炭的重金属废水处理装置,包括有支撑架、电动推杆、废水筒、固定条、水龙头等;支撑架内底部中央固定安装有电动推杆,支撑架上方固定安装有废水筒,废水筒内上方固定连接有固定条,废水筒底部设置有水龙头。通过搅动扇向上运动及转动的配合,搅动扇对废水筒内的废水进行充分搅拌,使得废水与活性炭充分混合,活性炭将废水中的有害物质充分吸附,进而充分将废水中的有害物质去除。

1116

1116

0

0

本发明涉及你领制备领域,公开了一种回收尼龙6聚合单体回收装置外排废水中己内酰胺的方法,包括以下步骤:a)将含有己内酰胺的蒸汽冷凝液进行蒸发浓缩,得到含40‑50%己内酰胺的浓缩液,将浓缩液温度保持在40~45℃;b)向浓缩液中加入的高锰酸钾,并连续搅拌,得到混合液;c)向混合液中投入粒状或粉状活性碳,继续搅拌;d)静置时间,过滤,收集滤液得到己内酰胺水溶液;e)将己内酰胺水溶液蒸发浓缩,除去多余水分,获得己内酰胺。本发明能够对蒸汽冷凝液中己内酰胺进行回收,以减少装置排污并减少原材料消耗。该方法操作简单,回收率高,回收所得己内酰胺纯度高。

1079

1079

0

0

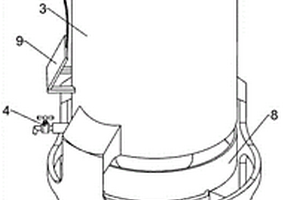

本发明提供一种含污泥废水的净化处理系统及净化处理工艺,该系统包括调节池、调节池提升泵、三联箱、沉淀池、污泥排出泵、挤压机、主控机;所述调节池与所述调节池提升泵连接,所述调节池提升泵与所述三联箱连接,所述三联箱与所述沉淀池连接,所述沉淀池内设有刮泥机,所述刮泥机连接有用于测量所述刮泥机的主轴扭矩的转速转矩传感器,所述沉淀池底部中间设有排泥口,所述沉淀池的下方设有污泥斗,所述污泥斗与所述污泥排出泵连接,所述污泥排出泵与所述挤压机连接,所述挤压机设有泥饼排出口和滤液排出口,所述调节池设有滤液回液口;所述转速转矩传感器、所述污泥排出泵、所述挤压机分别与所述主控机连接。

735

735

0

0

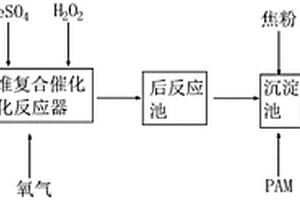

本发明公开了一种多维复合催化氧化深度处理废水的方法,包括如下步骤:①废水进入多维复合催化氧化反应器,多维复合催化氧化反应器内设置有催化剂床层,在光照射下,往反应器内投入H2O2溶液和FeSO4,并进行曝气供氧,停留时间为5-20min;②废水从多维复合催化氧化反应器流出进入后反应池, 停留时间为2h;③废水从后反应池流出并进入沉淀池,加液碱调节pH, 加入色度吸附剂和助凝剂,静置沉降;④沉淀池的上清液出水进入清水池,底部浓缩污泥重力排至污泥池。本发明的有益效果:该多维复合催化氧化深度处理废水的方法能够在氧化阶段实现不调节pH的情况下调动产生·OH,实现废水中难降解CODcr、色度和总磷指标降低,在降低用药量的前提下提升废水的处理效果和效率。

1083

1083

0

0

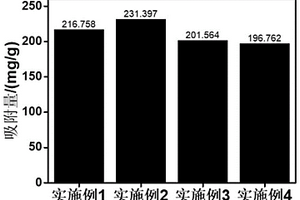

本发明公开了一种用于Pb(II)废水处理的改性蛭石/二氧化锰及其制备方法,首先对蛭石进行酸化处理得到酸化蛭石,再采用铝酸酯偶联剂对酸化蛭石进行改性,最后将铝酸酯偶联剂改性的蛭石与高锰酸钾复合并水热处理,得到改性蛭石/二氧化锰。酸化过程除去杂质的同时提高了蛭石的比表面积,铝酸酯偶联剂改性及负载的MnO2赋予了蛭石层结构更多的活性位点和更强的重金属结合作用,提升了蛭石对Pb(II)的吸附效果,增强了对Pb(II)的选择性吸附。铝酸酯偶联剂改性的蛭石/二氧化锰对Pb(II)的最大吸附量达到231.397mg/g。

802

802

0

0

本发明涉及一种碱性废水中季铵盐阳离子含量的精确检测方法,将需检测的水样置于锥形瓶中;配制季铵盐阳离子检测试剂;向锥形瓶中滴加一定量的季铵盐阳离子检测试剂并摇匀;以滴定液滴定制得的液体,记录滴定液用量,计算出水样中季铵盐阳离子。本发明只需季铵盐阳离子检测试剂、滴定管等,能快速检测出水样中季铵盐阳离子的浓度,操作简单、可满足现场实时操作、大量样品快速分析的需求;具有抗干扰能力强,适应性强等优点,能在具有大量干扰,不确定待测物浓度酸碱度的情况下,精确检测出待测物中季铵盐阳离子的浓度;具有较高的检测精度,与仪器分析方法相比,能保证有较高检测精度,能弥补仪器分析的不足,丰富了检测方法的多样性。

871

871

0

0

本发明公开了一种应用于处理铅离子废水的PAN/EVOH复合纤维膜,其制备方法包括将聚丙烯腈粉末(PAN)、硫代乙酰胺和氧化石墨烯加入到溶剂Ⅰ中,超声搅拌配制成纺丝液Ⅰ;将聚乙烯‑乙烯醇(EVOH)、壳聚糖和腐殖酸加入到溶剂Ⅱ中,超声搅拌配制成纺丝液Ⅱ;将纺丝液Ⅰ和纺丝液Ⅱ分别装进静电纺丝注射泵中,两注射泵相对开始纺丝,接收辊上得到PAN/EVOH复合纤维膜。该PAN/EVOH复合纤维膜比表面积大,孔隙率高,对水体中Pb2+的吸附量较大,可适用于水体中重金属过滤处理。

705

705

0

0

本发明公开了一种生化处理方法,具体是指一种利用酶活大豆粉提高印染废水生化处理能力的方法,尤其是酶活大豆粉在生化好氧阶段的应用。本发明将常规二级处理过的印染污水进入生化系统处理;生化处理系统设有两个预留口,与酶药剂池相连,截留出部分水样对酶活大豆粉进行预溶解,混合了酶活大豆粉的污水样再返流回生化系统;酶活大豆粉的预溶解采用间隔超声微波溶解的方式,经处理的水样在好氧池中进行充分混均曝气,在经过一定的停留时间后,进入到下一处理工序。本发明的优点是本工艺操作简单,无需对现有的生化系统进行大幅改动便可以提高生化效率,降低了酶提取和应用的成本,药剂的投加更方便。本发明具有很好的应用前景。

中冶有色为您提供最新的浙江杭州有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日