全部

909

909

0

0

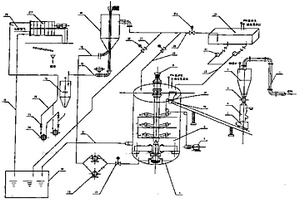

本发明公开了一种通用废水处理方法。该方法以石灰或含CaO或Ca(OH)2的物质与酸类物质作用, 形成絮凝物, 在形成絮凝物过程中及絮凝物形成后吸附并夹带废水中荷电杂质颗粒和电中性杂质颗粒, 实现对多种废水如造纸、印染、食品加工、酿造、化工、制药、染料、冶金等工业废水和城市生活污水以及江河、湖泊等的污水进行处理, 还可与生物方法或其他物理化学方法相配合进行处理。本发明方法, 废水经处理后, 其净化程度高, 可达清澈、无色、无臭和无菌、pH值约为7。该方法投资少且运行费用低, 例如城市生活污水处理, 总投资为传统技术的10%~20%, 运行费用为传统技术的40%~50%, 并且可以大量利用原有排污河道一一稍作改造即可, 可节省占地面积。

839

839

0

0

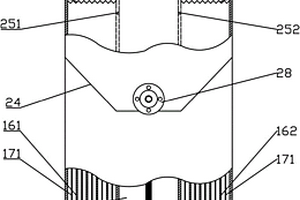

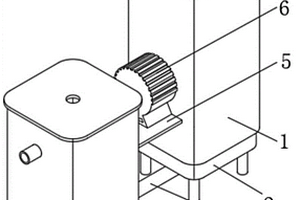

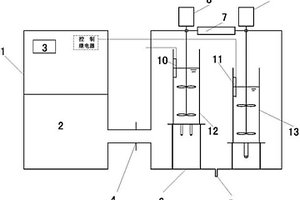

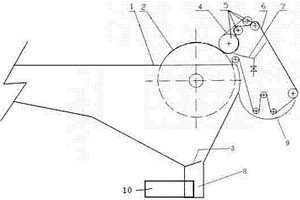

一种内循环式电化学有机废水处理装置,其特征在于:该装置主要包括装置主体、第一电极组、第二电极组、两个相同的电极组支撑架和搅拌装置;该装置结构新颖,将化学处理区(电极室)与搅拌区(混合搅拌室)分离,使各部分功能有效分离。废水在电极室中呈平推流态,废水污染物浓度至下而上不断降低,使废水中有机物充分被降解。在混合搅拌室采用机械式搅拌,搅拌程度易于调节。电极室与混合搅拌室形成循环流路,通过搅拌室中搅拌装置的推动,加快电极表面物质更新速度,减少电极表面的浓差极化。

875

875

0

0

本发明提供了一种用于工业污水处理的除磷剂,所述工业污水为电力电容器行业或机械加工行业的工业废水,该除磷剂包括以下原料,各原料之间的配比按照重量份计:聚合硫酸铁40‑45份、聚合硅酸铝铁24‑35份、碱式氯化铝16‑23份、三氧化二铁3‑5份、三氧化二铝2‑4份。本发明同时提供一种用于工业污水处理的除磷剂的使用方法。相对于现有常用的聚合硫酸铁或聚合氯化铝除磷剂,本发明针对电力电容器行业和机械加工行业高磷废水去除率可达99.5%以上,处理时间短,见效快,且成本低,使用方法简单。

712

712

0

0

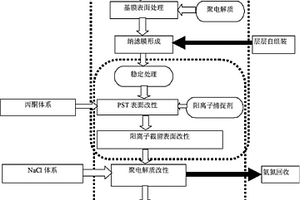

本发明公开一种自组装高盐高氨氮废水纳滤分离膜的制备方法,用以处理高氨氮高盐度废水。以聚砜超滤膜为基膜,采用静态层层自组装技术,针对高盐度高氨氮废水废水脱盐和氨氮组分回收的纳滤膜材料的PST表面改性剂,制备聚二烯丙基二甲基氯化铵(PDADMAC)/聚苯乙烯磺酸钠(PSS)多层聚电解质纳滤膜。针对离子的种类、浓度、自组装层数对膜的分离性能、荷电性能、亲水性等的影响条件下,调整纳滤膜的表面性能,考察不同操作工况条件下纳滤膜对废水中不同离子的截留率以及膜通量和回收率的变化,开发有针对性的高盐度碱液废水脱盐和氨氮分离膜材料和工艺。

1106

1106

0

0

本发明涉及一种化学镀镍废水处理剂及其制备方法,属于工业废水治理领域。该处理剂组分和含量如下:有机硫5wt%~15wt%,絮凝剂80~120mg/L,助凝剂1~5mg/L,其余为去离子水。制备方法:(1)在温度为10℃~40℃去离子水中,加入有机硫,不断搅拌,时间为0.5~1h;(2)向步骤(1)所得溶液中加入絮凝剂和助凝剂,搅拌时间1~2h;(3)调节pH至13.5,制得化学镀镍废水处理剂。本发明使用有机硫作为重金属离子螯合剂,配制方法简单、成本低廉,对含重金属离子废水处理效果好,能够在较宽温度和pH条件下与重金属离子强力螯合,絮凝沉淀效果好、污泥量少且容易脱水,并且不需要增加设备费用,处理过程中不产生有毒气体,处理后废水达到排放标准。

1175

1175

0

0

本实用新型涉及工业废水处理技术领域,且公开了一种化工废水循环处理利用装置,包括一级处理室,一级处理室的底部与底座的顶部螺接,底座的底部内壁分别与多组电磁铁的底部螺接,电磁铁的输出端与连接垫的底部粘接,连接垫的顶部贯穿一级处理室的底部并与一级处理室底部密封连接。该化工废水循环处理利用装置,通过流动的水流对叶片产生冲击,进而带动连接轴转动并使得发电机发电,能够对废水流动的机械能进行转环并加以利用,通过电磁铁启动使得流入一级处理室内底部的废水中的铁磁物质被吸附在连接垫上进行收集,以及废水中的重金属与沉淀筐中的硫化物及凝絮剂产生化学反应并沉淀,方便对废水中的物质加以回收利用。

1127

1127

0

0

本发明公开了一种应用膜技术处理矿山废水的工艺方法,该方法的工艺流程是:矿山废水→蓄水池→输水泵→机械过滤器→纤维球过滤器→活性炭过滤器→精密过滤器→反渗透膜组→净水;机械过滤器滤出废水中大颗粒物质和一些有机物,纤维球过滤器滤出水中的浮油和一些胶体及有机物,活性炭过滤器除去水中的有机物、色度及余氯,精密过滤器滤去0.005毫米以上的水中杂质,反渗透膜组对水中的重金属镉、锌、钼、铜等金属离子截留去除,获得的高质量纯净水通过管路引出作为生产、生活用水,截留下的浓缩水可回收金属。该方法处理废水效率高,成本低,无二次污染,实现水循环利用,保护了生态环境,提高了经济效益。

1237

1237

0

0

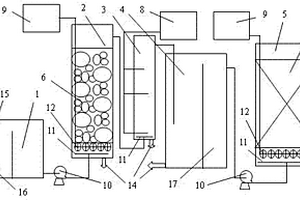

本发明涉及难降解工业废水治理领域,具体涉及一种二硝基重氮酚生产混合废水集成处理装置及方法。本发明的一种二硝基重氮酚生产混合废水集成处理装置,包括中和销爆池、废水贮池、微电解反应柱、高级氧化柱、沉淀池、pH调节池和生物反应柱,其中所述的中和销爆池与废水贮池是一个整体,废水贮池与微电解柱相连,微电解柱与氧化柱相连,氧化柱与沉淀池相连,沉淀池与pH调节池是一个整体,pH调节池与生物柱相连。DDNP生产混合废水首先进行中和销爆,然后在废水贮池中酸化,再依次进入微电解柱、氧化柱、沉淀池、pH调节池和生物柱中,出水调节pH至中性直接排放。本发明方法本法的COD去除率、色度去除率较高,处理出水达到排放标准。

906

906

0

0

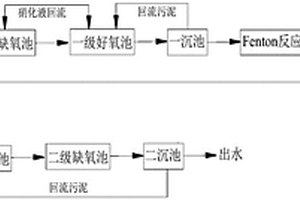

本发明涉及焦化废水处理技术领域,尤其涉及一种强化焦化废水生化处理的方法。焦化废水经一级缺氧池、一级好氧池、一沉池、Fenton反应池、混凝沉淀池、二级好氧池、二级缺氧池、二沉淀池进行处理,具体包括如下步骤:1)一级生化处理,2)二级生化处理。最终处理后的焦化废水水质可以稳定达到《钢铁工业水污染物排放标准》(GB13456‑2012)的要求。该套工艺运行操作简单,不仅降低了废水的总体运行成本,而且为后续的深度处理创造了良好的进水条件,不但可以保护生态环境,而且还对焦化企业的可持续发展具有重要的现实意义。

929

929

0

0

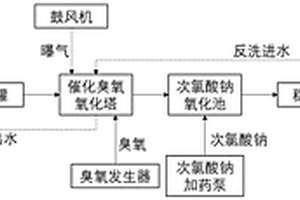

本发明属于工业废水处理领域,尤其涉及到一种深度处理钛白粉生产废水中有机物与氨氮的方法。将钛白粉厂污水站中和絮凝后出水,利用臭氧进入催化氧化去除水中有机污染物、还原性物质以及氨氮,然后废水再经次氯酸钠混合进一步氧化降解废水中的氨氮,处理后出水进入稳定池,所得出水复合废水一级A排放标准。本发明深度处理方法具有经济性好、操作简单、自动化程度高等优点,具有重要的实际应用价值。

796

796

0

0

本发明提供了一种涂装前锆化处理工艺废水处理回用方法。所述涂装前锆化处理工艺包括:预脱脂→主脱脂→一次水洗→水洗二次→锆化处理→三次水洗。本发明涂装前锆化处理的工艺废水按水质不同,采取分质处理回用方法,来自预脱脂或主脱脂步骤中的处理废水排入至重污水池,回用于预脱脂和主脱脂步骤中;来自一次水洗、二次水洗、锆化处理、三次水洗步骤中的处理废水排入轻污水池,经中水回调系统处理后,回用于一次水洗、二次水洗和三次水洗。本发明有效处理及回用涂装前锆化处理工艺废水,解决了涂装前锆化工艺用水多的问题,降低成本。

1121

1121

0

0

本发明涉及环境工程领域,尤其涉及一种水不溶性全氯取代金属酞菁催化剂在兰炭废水中的应用,其特征在于,向兰炭废水中通入工业氧气,在反应温度为60~300℃、氧气分压为0.5~2.5Mpa、pH为7~8的条件下,向废水中加入水不溶性酞菁催化剂0.1~0.4g/L,反应90~180min后,处理后废水COD去除率50~90%,BOD5/CODcr?0.5~0.9。与现有技术相比,本发明的优点是:兰炭废水中高浓度、难降解的有机污染物经处理后,有机物浓度降低,生物毒性极大改善,形成的短链羧酸有较好的可生化性,使后续常规的生化处理成为可能,还可以联合其他深度处理技术进一步提高出水质量,保证企业可持续性发展。

708

708

0

0

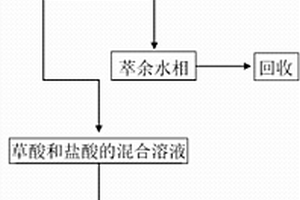

本发明涉及稀土工业废水处理和资源回收利用领域,特别是一种从稀土草酸沉淀废水中回收草酸和盐酸的方法。采用萃取法将草酸和盐酸同时从稀土草酸沉淀废水中提取出来,得到草酸和盐酸的混合溶液,废水回用;再用萃取法将草酸和盐酸进行分离,分别得到草酸溶液和盐酸溶液。采用本发明使稀土草酸沉淀废水得到零排放,同时使草酸和盐酸得到回收利用。稀土草酸沉淀废水中的有价资源回收,节约生产成本,减少对环境污染。

743

743

0

0

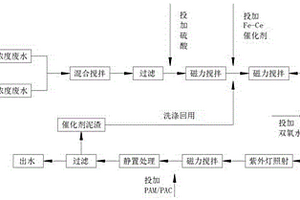

本发明涉及污水处理技术领域,尤其涉及一种类芬顿催化降解农药废水的方法,包括向农药废水中加入负载型Fe‑Ce催化剂及进行紫外光照射操作,还包括有基于类Fenton反应降解农药废水中的有机污染物,其特征在于,包括以下操作步骤:S1、废水的初步处理;S2、废水的再处理;S3、废水照射;S4、废水的后续处理;S5、废水处理再利用:将S4中过滤后的废水排出,并将废水排出后的催化剂泥渣做回收处理,在管道连接下做洗涤处理后输送至磁力搅拌设备中。对农药废水和难降解的工业废水中的有机污染物,具有高效的去除效率,COD去除率可达92%以上,通过合理选择催化剂中金属配比,提高了双氧水的有效利用率,大大降低了药剂使用成本。

1156

1156

0

0

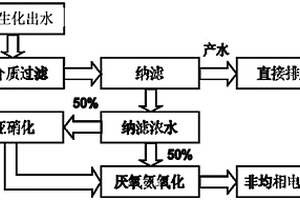

本发明属于工业废水处理技术领域,具体的说是一种干法腈纶废水的深度处理方法。将待处理干法腈纶废水通过多介质过滤进行预处理去除悬浮有机物;然后进入纳滤系统,对废水中的难降解有机物和氨氮分离浓缩,使产水可以直接达标排放;纳滤系统产生浓水继续经由亚硝化-厌氧氨氧化系统进行脱氮处理,脱氮处理后出水再进入非均相电催化单元进行氧化反应,去除浓水中难降解有机物,使纳滤浓水达标排放。本发明可有效的降解和去除干法腈纶废水中的污染物,为干法腈纶废水的深度处理提供技术上的可行性。

1054

1054

0

0

一种高盐度含酚废水的处理方法属废水处理领域。按照以下步骤进行:(1)将待处理废水和萃取剂一同加入精馏塔塔釜;萃取剂加入量按体积百分比为废水总量的5~15%。(2)蒸馏;采用常压方式间歇蒸馏,加热至回流,全回流1~1.5小时后打开回流比控制器,设定回流比为(2~3):1进行采样,塔釜温度为110~118oC,塔顶温度为99~100oC,蒸馏量为废水体积总量的10~30%,(3)采出有机层用质量百分比为40%的NaOH反萃取苯酚或邻甲基苯酚,酚类回收率可达99%以上,再生萃取剂。本方法操作简单,适于工业化过程本方法不添加任何消耗性化工原料,防止了二次污染的发生,对废水水体没有造成离子或成分等复杂化影响,大大降低了废水处理费用。

812

812

0

0

本实用新型涉及一种化学工业污水处理装置,更具体地说,是涉及一种鲁奇炉煤制气产生的高浓度含酚废水处理组合装置,组合装置包括粗、细两次过滤除渣,除渣后废水在絮凝池除去细小颗粒和胶体物质。在成份池调节酚水的浓度,pH值等参数,反应池与成份池相连通,含酚废水进入反应池与高浓度二氧化碳气体作用可形成浑浊状液体,然后将其泵入沉淀池静置。沉淀池上清液内回流至反应池,沉淀物经过二次沉淀和深度沉淀后再经纤维过滤机脱水后实现固液分离,形成的沉淀物污泥进一步浓缩后和来自絮凝沉淀池的沉淀物污泥在调节池混合,最后再经陶瓷过滤机过滤,沉淀物污泥形成滤饼。本实用新型为可以容纳单次最大排放量的高浓度含酚废水处理组合装置,对鲁奇炉煤制气产生的高浓度含酚废水的设计处理能力为200m3/d,处理后的废水的含酚在300mg/L以下。

879

879

0

0

本发明涉及一种微波—Fenton联合有机化工废水处理一体机,采用联合微波与Fenton试剂法,利用微波对Fenton试剂的催化作用,加速反应的发生,对降解水中有机污染物效果明显。该一体机包括微波源及功率控制系统、废水及药剂投加系统、废水反应系统及后处理系统。本发明具有结构紧凑合理耗材少,抗腐蚀性能强,操作管理简便,运行成本较低等优点,可有效降低高浓有机化工废水中难降解有机物以实现废水达标排放。

927

927

0

0

本发明涉及一种工业酸性废水净化处理方法及设备。处理剂可采用电熔镁除尘灰、轻烧镁粉为中和剂,它包括下列步骤:1.向中和塔供废酸水、2.向中和塔内供中和剂、3.中和反应、4.过滤。本发明采用特殊的设计方式和新颖的工艺配置,提供一种投资省,运行费用低,资源广,反应充分,处理效果好,结构紧凑,管理方便的酸性废水净化方法及设备。处理废水pH值可达6-9,达标排放。实施后的废水按50%做到循环使用,则可节水5亿吨/年,节水费用8亿元/年。本发明实现以废治废,保护了不可再生资源。处理过程产生的污泥可烧结造球、作建筑材料或开发作水处理剂,实现三废资源的综合利用。处理后的酸性废水可用于生产设备冷却,湿地绿化等。

939

939

0

0

本发明提出了一种大豆制油废水的处理回用系统,所述系统包括净水单元、提盐单元和甘油提取单元;所述净水单元依次包括:酸化池、陶瓷膜水池、电渗析装置Ⅰ、反渗透装置Ⅰ;所述反渗透装置包括一级反渗装置Ⅰ和二级反渗透装置Ⅰ;所述净水单元用于对大豆制油废水进行多级处理,产生工业用水和待处理的含盐废水及待处理的含甘油废水,所述提盐单元依次包括:结晶釜、离心机;所述提盐单元与净水单元的电渗析装置Ⅰ连接,用于净水单元产生的含盐废水结晶分离处理;所述甘油提取单元依次包括:电渗析装置Ⅱ、反渗透装置Ⅱ、蒸发器,本发明解决了大豆制油废水的处理与回用,属于零排放系统。

908

908

0

0

本发明属于工业废水处理技术领域,具体的说是一种二甲基甲酰胺(DMF)有机废水的深度处理方法。将待处理有机废水通过精馏塔,根据废水中成分沸点不同精馏分离去除高浓度DMF,精馏分离中获得的固态盐通过饱和食盐水水洗、吸附进一步得以回收利用,进而实现对高盐高浓度二甲基甲酰胺有机废水的深度处理。本发明采用“精馏+水洗+吸附”处理高盐高浓度DMF有机废水,其相对传统工艺的优势在于废水中DMF可回收利用并且使废盐达到资源化处置,降低了危废量。

869

869

0

0

地板加工废水处理设备,其属于工业废水处理领域,包括废水槽、吸滤机转鼓、滤布、滤布水槽;还包括固定在废水槽上端的压榨辊、与压榨辊配合的压榨带、刮刀;废水槽下端的排渣阀和排渣口。所述废水槽下底面向下倾斜30度,排渣阀可手动手动控制打开和关闭。所述废水槽底端安装加热装置。操作简单,压滤出的滤饼含水率低,运行费用低,处理量大,耐腐蚀性强,保护环境。

887

887

0

0

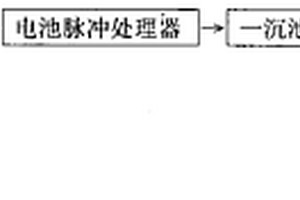

一种转炉除尘废水脉冲电磁场处理方法,将除尘废水经过调节池后,采用电磁脉冲处理器对经过调节池中的除尘废水进行脉冲电磁场处理,再进入一沉池,在一沉池中放置磁力滚筒,利用磁力滚筒的转动将废水中的颗粒物去除并收集,然后进入二沉池,沉淀后上清液回用。其处理装置包括调节池,在调节池出口通过连接管路接有一沉池,在连接管路上设有电磁脉冲发生器,在一沉池内设有磁力滚筒,在一沉池内还设有刮板和溜槽,所说的一沉池通过连接管路接有二沉池。优点是可提高钢铁厂转炉除尘废水中颗粒物的去除效率,改善循环用水的质量,减少水垢,缩短水处理时间,同时将磁性颗粒回收,消除二次污染,操作简单,运行费用低,设备占地面积小。

996

996

0

0

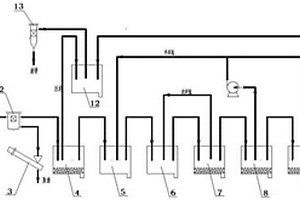

一种生物制药废水处理方法属于环保技术领域,是涉及一种生物制药废水处理方法。本发明就是提供一种克服微生物的抑制因素的影响,保证废水处理效果的生物制药废水处理方法。本发明由四部分组成,发酵废水和提取废水首先经过曝气调节,然后经过水解酸化,再经过气浮,最后经过DAT-IAT。生物制药工业在制药过程中主要有两类废水:发酵废水和提取废水。发酵废水中混有发酵残渣和微生物菌等,悬浮物含量高,对某些微生物有较强的抑制作用。加入混凝剂可使悬浮物沉淀下来,清液对微生物的抑制性明显降低。提取废水是滤清液用化学方法提出药物成分后的废水。水中含有提取中加入的化学物质,其中有些物质可抑制产甲烷微生物的生长。因此本工艺的厌氧处理采用两相厌氧首先进行厌氧酸化,在PH较低的情况下通过吸附塔脱除废水中抑制甲烷微生物产生的物质后再进入厌氧甲烷反应器,在甲烷菌的作用下降解水中的污染物产生甲烷气。两相厌氧出水进入SBR反应池,即序批式活性污泥法。

837

837

0

0

本发明提供了一种利用硫化氢废气去除偶氮染料废水色度的方法。该方法先将可溶性蒽醌加入到偶氮染料废水中,再将硫化氢废气通过一定工艺与该偶氮染料废水接触反应,使废气中的硫化氢和废水的色度得以同步去除,同时还可获得工业用途的单质硫。其有益效果是,利用硫化氢废气脱色,既可省去染料废水脱色所需的厌氧生物工艺或化学还原剂,又可省略硫化氢烟气净化所需的脱硫剂再生工艺,以废治废,大大降低了治污成本,使废水和废气得到综合治理,有利于节约资源和环境保护。

本发明公开了一种微波诱导粉煤灰源Fenton-Like氧化高浓度重油废水的处理方法。该处理方法特别适用于处理重油废水、焦化废水、芳烃废水。是利用工业废弃料粉煤灰与一定浓度(27.5%)的双氧水反应生成类Fenton试剂在微波辐射的作用下处理高浓度重油废水,该处理方法的最佳工艺条件为粉煤灰用量为8-10g、微波控制温度为150℃、微波辐射时间为5-7min、双氧水用量为1.5mL、pH=3-4。由于该方法采用粉煤灰作为制备Fenton试剂的原料,即节约成本,又变废为宝,无污染,且处理效率高,是一种绿色环保污水处理方法。同时该处理方法具有占地面积小、操作简单,无需复杂设备,不消耗能源,易于实施应用的优点,经该方法处理的高浓度有机废水,其出水COD达到排放标准。

708

708

0

0

本发明公开高氨氮和盐度稀土废水的膜分离和吹脱组合处理方法,该方法步骤为:废水预处理后经过盘式过滤器对进行初步过滤处理,进入吹脱装置,回收脱除的氨气后,进入膜分离装置,其中产水回用,浓缩液回到前一步吹脱装置回收脱除的氨气后,再次回到膜分离步骤。这样的工艺能够实现整个工艺只有清水的排出回用,而氨氮和其它污染物基本可以实现完全回收和零排放。本发明的优点在于:资源回收率高,出水水质好可直接回用,能够实现废水中的污染物的完全资源化回收和水资源的回用。工艺先进又经济可行。膜集成分离工艺自动化程度高,人工操作简便。

932

932

0

0

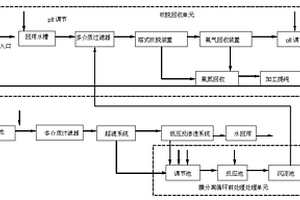

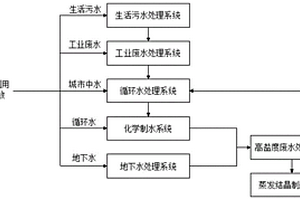

一种太阳能光热电站水资源利用及废水零排系统,属于废水处理技术领域。由生活污水处理系统、工业废水处理系统、循环水处理系统和化学制水系统通过管线依次连接,化学制水系统和地下水处理系统通过管线分别与高盐度废水处理系统连接,高盐度废水处理系统通过管线分别与蒸发结晶盐系统和循环水处理系统连接;循环水调节池对水加药处理。本发明采用循环水和化学制水共同利用城市污水为水源,循环水经过处理,在化学制水时可直接从循环水蓄水池抽取,可降低循环水浓缩倍率,减少循环水处理环节,节约占地面积和投入成本,反渗透的浓水经处理后,淡水回收利用,浓水结晶成固体盐回收,污泥处理后外运,废水再处理后回收,实现废水零排放及水资源利用。

1120

1120

0

0

本发明提供一种电镀含氰废水的处理方法,该方法包括以下步骤:将含氰废水pH值调至12以上,加入过硫酸盐搅拌反应至体系ORP在390~420mv;反应完成后加入硫酸亚铁继续搅拌反应至体系ORP在300~350mv。本发明改进和优化了电镀含氰废水的处理方法,两步法即可将电镀含氰废水中的氰化物完全去除,所使用的处理药剂常规、低廉、易得,氧化剂溶解性好且不挥发,节省药剂使用量,处理过程中也无氰化氢溢出,不会产生二次污染物。整个工艺过程简单,工业化前景高,设备要求及投资低。采用本发明的处理方法最终得到的废水中氰含量不高于0.2mg/L。

1079

1079

0

0

本发明公开了一种用于精细化工中废水处理控制方法,包括:步骤一、开启主控系统,调节进入调节池的废水流量,且向调节池中加入氧化药液对待处理废水进行氧化处理;步骤二、调节进入酸化池的废水流量,且向酸化池中加入酸化液对待处理废水进行酸化处理;步骤三、调节进入厌氧罐的废水流量;步骤四、调节进入好氧罐的废水流量,且控制好氧罐中的溶解氧含量;步骤五、调节进入絮凝沉淀反应池的废水流量,进行絮凝沉淀处理后进行固液分离流出;步骤六、控制固液分离后的废水流出,并调节废水的流出流量,使处理后的液体达标排放,固体进行脱水处理后运出。

中冶有色为您提供最新的辽宁有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月26日 ~ 28日

2025年09月26日 ~ 28日  2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月24日 ~ 26日

2025年10月24日 ~ 26日