全部

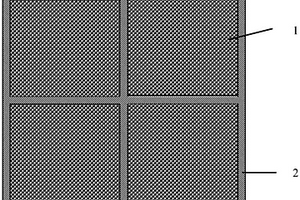

本发明涉及多孔吸波/屏蔽陶瓷复合材料领域,具体为一种梯度多孔Ti3AlC2/SiC吸波屏蔽复合材料及其制备方法。采用模板浸渍‑热解烧结的方法制备该材料,其中泡沫模板为20ppi的聚氨酯(PU)泡沫。具体操作步骤如下:1)PU模板预处理:将PU泡沫切割成理想的尺寸,并先后进行碱洗和聚乙二醇浸渍并烘干;2)浆料配制:将Ti3AlC2和SiC粉末以不同配比混合球磨2~4h,得到不同原料配比的浆料;3)模板浸渍:将预处理之后的模板按一定顺序依次在不同比例的浆料中反复浸渍;4)热解烧结:将完成浸渍的泡沫彻底干燥后,在惰性气氛下进行热解烧结得到梯度多孔Ti3AlC2/SiC复合材料。该梯度多孔Ti3AlC2/SiC复合材料孔隙率高,孔结构完整,均匀性好,与自由空间阻抗匹配较好,具有优异的电磁吸收和屏蔽性能。

794

794

0

0

一种低成本的耐高温纤维增强水泥基复合材料,属于建筑材料技术领域。其特征在于:增强纤维与水泥基复合材料基体之间的体积百分比为2.4~5.6:100,玄武岩纤维:聚丙烯纤维:碳酸钙晶须的体积比为1:0.1~1.2:0.3~5.3。本发明的一种耐高温、抗爆裂、高耐久性、低成本纤维增强水泥基复合材料由于加入了碳酸钙晶须、聚丙烯纤维和玄武岩纤维,因此能够明显提高水泥基复合材料在高温下的承载力、抗爆裂性能,且具有良好的耐久性和较低的成本,具有很好的市场推广价值。

943

943

0

0

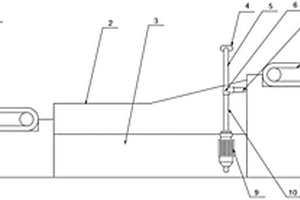

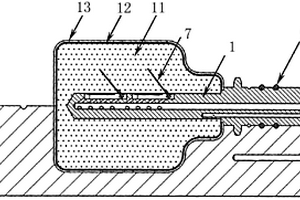

一种调节片类陶瓷基复合材料切割的加工方法,属于航空发动机尾喷口调节片切割加工技术领域。该方法包括:将调节片类陶瓷基复合材料的工件清洗,吹干;采用飞秒加工机床的工装夹持固定,使用飞秒加工机床上的测距传感器和CCD旁轴检测系统,定位;开启除尘装置;使用飞秒激光加工头部分进行一次切割加工;使用飞秒激光振镜部分进行二次切割加工,得到切割加工后的调节片类陶瓷基复合材料。该方法采用飞秒激光切割,解决了传统加工方法效率低、成本高、存在陶瓷基复合材料难切割、无法保证加工表面无缺陷的难题。采用该方法进行加工,效率高,成本低,减少大量的刀具消耗。

903

903

0

0

一种氮化硅基陶瓷复合材料的制备方法,属于材料技术领域。该方法按以下步骤进行:(1)制备碳源和Si3N4混合模压物料:碳源、Si3N4粉末和无水乙醇按比例混合均匀后,去除无水乙醇;(2)制备Si3N4基素坯:在模具中,将碳源和Si3N4混合模压物料模压成形;(3)制备氮化硅基陶瓷复合材料:将硅颗粒放置于Si3N4基素坯的上表面,在真空加热炉内升温并保温制得氮化硅基陶瓷复合材料。本发明的方法步骤简单、温度要求低,在较低制备成本的条件下能够获得致密度高的氮化硅陶瓷复合材料,在制备过程中样品尺寸变化< 0.1%,属净尺寸烧结;并且本发明的方法能够生产各种形状复杂的产品。

995

995

0

0

本发明属于聚合物基复合材料制造领域,具体涉及一种碳纳米管‑氧化石墨烯混杂增强复合材料的制备方法。本发明通过将氧化石墨烯与碳纳米管组装成为高自持性纳米碳混杂结构增强体,经树脂基体浸润、聚合后,获得碳纳米管‑氧化石墨烯混杂增强复合材料,以2‑乙基‑4‑甲基咪唑作为碳纳米管和氧化石墨烯之间的“桥梁”,制备低密度和高比表面积的多孔性碳纳米管‑氧化石墨烯增强体,该增强体同时保留了氧化石墨烯和碳纳米管的各自特点,作为高导电性、导热性和三维宏观连续增强体与多种树脂基体复合,制备成本低、多功能的碳纳米管‑氧化石墨烯混杂增强复合材料。

1126

1126

0

0

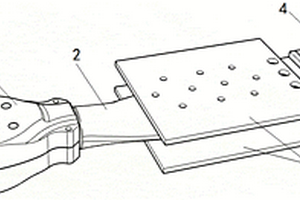

本发明涉及一种复合材料边缘密封辅助工具及密封方法,属于复合材料制造技术领域。该密封辅助工具本体的一侧制有弧形凹槽;当复合材料制件边缘厚度变化时,所述的弧形凹槽可利用面积随之变化。本发明采用自制的密封工具,有效降低成本,并且实现了边缘密封厚度可控,保证边缘无毛刺,无需后续修整,大大提高了工作效率。实施后,改进效果明显,边缘密封质量得到完美控制,复合材料制件边缘再无毛刺产生,有效避免了裂纹扩展,且厚度均匀,满足客户要求;且操作容易,在保证边缘密封质量的同时,大幅度提高了工作效率。

1138

1138

0

0

本发明一种菱镁复合材料的井盖及其生产工艺,涉及一种城市道路、机场、供电、通讯排污等设施的菱镁复合材料的井盖及其生产工艺。其特征在于:该井盖的原料主要包括:氧化镁、粉煤灰、竹筋骨架、稻壳粉、沙子、卤片、改性剂,对原材料进行粉碎过筛,混合搅拌浇注而成。其目的在于解决菱镁材料的井盖易碎、承载力小、维修量大,有些工业废料能否提高井盖的强度要求等方面存在的问题。本发明具有重量轻、强度高、耐久性好、使用性强等特点。

1191

1191

0

0

本实用新型公开了一种无卤阻燃汽车内饰物复合材料的生产装置,具体涉及复合材料生产技术领域,包括第一输送机,所述第一输送机一侧底部固定连接有水箱,所述水箱一侧固定连接有第二输送机,所述水箱顶部固定连接有冷却箱,所述冷却箱内部设有冷却机构,所述冷却机构包括斜板,所述斜板一侧两端均设有限位板。本实用新型通过第一输送机将大量的复合材料输送来,然后掉落至冷却箱内部的水里,然后通过第二喷头和第一喷头可以将掉落的复合材料打湿,进行一次降温,然后再利用冷却箱内部的水进行二次降温,然后利用皮带转动,从而可以将复合材料利用出料口移动至第二输送机上,从而进行下一道工序。

794

794

0

0

一种Cf/SiC复合材料与其他金属的连接方法,属于复合材料与异质金属连接领域。本发明首先将Cf/SiC复合材料放置于NaOH溶液中加热腐蚀后用超声波清洗后干燥待用;在软件中设置扫面速度、扫面间距和激光功率对材料进行加工得到金属化的Cf/SiC复合材料。本发明利用激光扫描,在很高的温度使陶瓷与金属发生快速反应,或使熔融金属发生高速溅射,并在极短时间结束反应,实现高温的瞬态反应结合,在实现反应的同时不会因反应过度而形成脆性相。

658

658

0

0

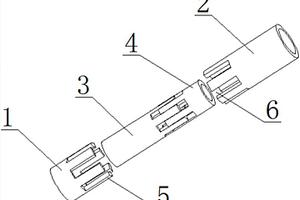

本发明公开了一种带孔复合材料一体成型方法,其中包括主材料、纤维丝和套筒,先铺设第一层主材料,接着将第一层纤维丝铺设在第一层主材料上;然后将第二层主材料铺设在第一层纤维丝的上方,然后将第一层纤维丝中位于孔处断裂的部分,穿过第二层主材料上的孔后,铺设在第二层主材料的顶面,接着铺设第二层纤维丝;然后将第三层主材料铺设在第二层纤维丝的上方,依次类推;最后一层主材料铺设完成后,进行模压成型,通过复合材料结构件一体成型工艺,保证纤维丝断裂更少,制作出的复合材料结构件的开孔在一定条件下拥有更低的应力状态,解决了传统钻孔的出口劈裂,交叉编织铺设进一步加强了孔的强度,且在孔的地方减小了复合材料分层的概率。

1356

1356

0

0

本发明属于复合材料领域,尤其涉及一种煤基碳泡沫‑聚氨酯相变复合材料的制备方法。本发明以煤基碳泡沫(CCF)作为骨架材料来封装改性固‑固相变材料聚氨酯(Pu),并实现其功能化应用。相较于聚乙二醇,复合材料的导热率上升了54%,经过200次热循环,复合材料保持了良好的稳定性,而且其相变主体材料PU的过冷度降低了1O℃以上。基于碳泡沫骨架良好的导电性,加载高于0.8V的低电压就可实现聚氨酯电热相变储能,在1.1 V电压驱动下,其电热转换效率可达75%。

本发明公开了一种苯基磺酸基改性SBA‑15复合材料的制备方法,以SBA‑15、苯基硅烷偶联剂和无水有机溶剂为原料,制得SBA‑15‑Ph;再将所得SBA‑15‑Ph进行磺酸化,得到苯基磺酸基改性SBA‑15复合材料;本发明还公开了苯基磺酸基改性SBA‑15复合材料在合成结构磷脂中的应用,以磷脂和脂肪酸甲酯或脂肪酸乙酯为原料,在苯基磺酸基改性SBA‑15复合材料的催化下,得到新型结构磷脂。本发明制备的改性磷脂拓宽了磷脂的应用范围,同时产品残留的有机物较少;还可解决酶法生产结构磷脂过程中酶源昂贵、不易回收利用、反应条件不宽泛等缺点,最终改进结构磷脂的制备方法。

本发明公开了一种聚合物基羟基磷灰石复合材料负载头孢羟氨苄及其制备方法与应用,属于生物材料制备领域。该方法采用超临界溶液浸渍法,利用超临界流体的的高扩散系数、低粘度及其对聚合物基羟基磷灰石复合材料的溶胀作用,使头孢羟氨苄通过分子扩散作用迅速进入溶胀的聚合物并包裹其中。其中所使用的聚合物基羟基磷灰石复合材料以聚乳酸为基体材料,壳聚糖为赋形材料,羟基磷灰石为无机填料,具有良好的力学性能、载药性能和生物相容性,采用超临界二氧化碳流体技术进行药物浸渍后,可以将消炎药物浸渍到复合材料中,使材料同时具有消炎的作用,有望在生物医用材料领域得到广泛应用。

1105

1105

0

0

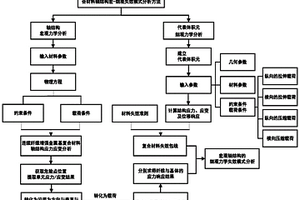

本发明属于航空复合材料技术领域,具体涉及一种基于跨尺度力学的复合材料轴结构宏‑细观失效模式分析方法。方法涉及主要包括三部分:其一,计算宏观力学下轴结构在扭转载荷作用下应力响应,识别结构危险位置并将危险位置应力结果转化为沿连续纤维方向与垂直于连续纤维方向的应力;其二,基于细观力学方法确立复合材料的失效临界值即失效包线,并划分失效模式区域;其三,将宏观力学计算并转化后的沿连续纤维方向与垂直于连续纤维方向的应力作为载荷施加在代表体积元(RVE)模型上,并将其置于失效包线中,最终确定失效模式。本方法可使连续纤维增强金属基复合材料轴结构失效模式判定更精细、更准确,从而为结构设计与验证提供指导。

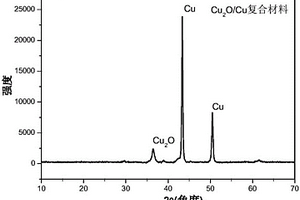

本发明涉及一种采用铜基MOF材料制备多孔碳负载的Cu2O/Cu复合材料的方法及应用,包括下述步骤:(1)铜基MOF材料制备;(2)多孔碳负载的Cu2O/Cu复合材料的制备:在氮气/微量空气复合气氛中,铜基MOF材料在400~700℃保温5h发生分解,然后降到室温便制得多孔碳负载的Cu2O/Cu复合材料,通过调节焙烧温度与混合气体组成比例来调节多孔碳负载Cu2O/Cu复合材料中Cu2O与Cu的比例。本发明催化剂在光催化、对硝基苯酚还原中具有高的催化活性和稳定性。

892

892

0

0

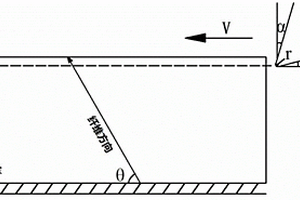

本发明一种切削纤维增强复合材料切屑形成的仿真方法属于有限元仿真切削领域,涉及一种纤维增强树脂基复合材料切削加工中,切屑形成的有限元仿真方法。仿真方法运用有限元仿真技术,通过对工件和刀具进行二维宏观建模,使用虑及损伤的本构关系,并引入最大刚度退化系数,利用Hashin失效准则作为计算材料开始失效的判据。本发明只需更换相应的材料性能参数即可用于其它复合材料直角切削仿真分析。本方法降低了模型的预测误差,为切削力、表面质量、损伤面积、切屑形成的影响规律提供了一种分析的方法和手段;同时,也为纤增强维复合材料去除机理、损伤成因的研究提供准确、可靠的理论基础。

989

989

0

0

本发明公开了一种耐磨复合材料的制备方法,涉及油井抽油杆扶正器方面的材料技术领域。其特征在于按质量百分数计,所述耐磨复合材料由以下原料复合而成:55%~65%的基体树脂、20%~30%碳纤维和4%~15%石墨,其中,基体树脂是由质量比为40:60的聚苯硫醚与聚酰胺酰亚胺混合而成。本发明所用的材料为PPS/PAI的共混料,由于加入了碳纤维和石墨,其冲击和拉伸性能得到提高,摩擦磨损性能优异,克服目前尼龙等扶正器的不耐高温,高温易形变的问题,复合材料使用的寿命大大的提升。本耐磨复合材料加工方便,可以注塑成型,产品的尺寸稳定性好。

1219

1219

0

0

本发明提供了一种基于MCM-49分子筛的微介孔复合材料制备方法,具体步骤如下:先把MCM-49分子筛加入到0.1~1.0mol/L的无机碱溶液中,在40~90°C下搅拌30~60分钟得到悬浮液S1;然后向S1中加入0.1~0.6mol/L的阳离子表面活性剂溶液,在40~90°C下搅拌30~60分钟得到S2;接着把S2转移至反应釜中于100~130°C水热处理6~24小时,得到S3;待S3冷却至室温,用无机酸调pH值至8~10,继续在100~130°C下水热处理6~24小时,得到S4;对S4进行离心分离、干燥和焙烧得到微介孔复合材料。

854

854

0

0

本发明涉及一种复合材料中空成型的方法,包括以下步骤:1)用低熔点材料制作胎膜;2)在胎膜表面包裹一层薄膜隔离层;3)在薄膜隔离层外包裹预浸料,然后放入涂有脱模剂的热压模具中;4)注入加热的惰性气体,升高双层胎体内的温度和压力;5)保证复合材料内外温度一致;6)通过中空的辅助工装的空腔将熔融的低沸点材料排出;7)在高温、高压的惰性气体和模具温度的条件下,使复合材料成型;8)抽出中空的辅助工装,取出最终的复合材料制品,移除隔离层后即为成品。采用该方法可以使之间质量稳定,外形尺寸一致,整体强度高,壁厚均匀,避免了强度偏低易开裂的现象。同时采用其辅助工装,使加工过程中的抽取更加方便。

997

997

0

0

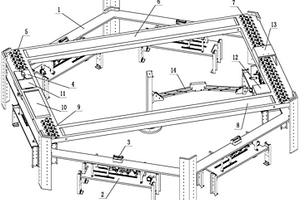

一种大批量自动化的复合材料动态疲劳耐久性试验系统,包括三层立体封闭环形机架,机架底层设为试样动态疲劳测试区,机架中层设为试样存储区,机架顶层设为试样疲劳损伤检测区,机架中间设有机械臂。试验方法为:通过机械臂在试样存储区夹取复合材料试样,先将复合材料试样移至试样疲劳损伤检测区内,通过区内悬臂梁反向共振疲劳试验机构对复合材料试样进行热环境下的动态疲劳耐久性试验,直至复合材料试样发生疲劳破坏,再将发生疲劳破坏的复合材料试样移至试样疲劳损伤检测区,复合材料试样先放置到试样托盘上,再移动载有复合材料试样的托盘至试样疲劳损伤检测箱内完成疲劳损伤检测,判断是否需要人工二次检测,并分别移至对应回收箱中。

1167

1167

0

0

本实用新型公开了一种复合材料部件静力测试工装,包括固定机构,用于夹固住复合材料部件;还包括万向节;所述万向节前端连接所述固定机构,所述万向节后端为施力连接端,用于连接施力机构。所述固定机构包括上固定夹板、下固定夹板,所述上固定夹板、下固定夹板同时开设相对应的用于穿设螺栓的测试材料固定孔。本实用新型通过本设计可以灵活的调节静力测试方向。测试夹板的打孔方式可使复合材料部件的受力点均匀。通过本设计制成的复合材料部件静力测试工装测试出来的数据更加真实有效。

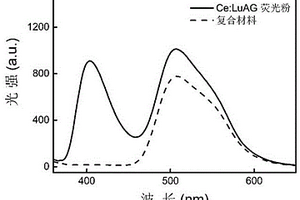

本发明公开一种具有晶体纯化作用的低温玻璃‑荧光粉复合材料及其制备方法,该复合材料是由低温玻璃粉和荧光粉烧结制备而成,所述玻璃粉为碲酸盐玻璃粉,荧光粉为Ce:LuAG粉,荧光粉在复合材料中所占的质量百分比为2~10wt%。本发明的复合材料具有良好的兼容性和匹配于Ce:LuAG荧光粉的折射率,而且能够有效的纯化Ce:LuAG荧光粉。同时还具有制备工艺简单,无污染,热稳定性好,透过性高,可塑性强,消除杂相等优点,可用于照明领域和显示领域的发光介质材料,适合大规模生产。

1156

1156

0

0

一种金属框架增韧陶瓷复合材料及其制备方法和应用,属于耐磨材料技术领域。该金属框架增韧陶瓷复合材料外壳为增韧的金属框架,外壳内部的腔体设置有增强复合块体;其制备方法为,将原料混合,压制后,进行液相烧结,得到的金属框架增韧陶瓷复合材料用于制备高耐磨复合衬板或高耐磨复合辊套。该方法生产成本低廉、控温烧结和冷却避免了金属框架泄漏与陶瓷颗粒因激冷激热而产生裂纹源,陶瓷颗粒的体积分数和分布状态可控。采用该金属框架增韧陶瓷复合材料制备的高耐磨复合衬板或高耐磨复合辊套通过后续热处理,性能高、界面结合较好,无孔洞、偏析、裂纹等宏观缺陷产生。

1054

1054

0

0

本发明提供了一种以纳米复合材料为传感膜的氨气传感器,属于气体传感器技术领域。该氨气传感器传感膜为三氧化二铁纳米棒/还原氧化石墨烯复合材料;所述三氧化二铁纳米棒镶嵌在还原氧化石墨烯层状结构表面。三氧化二铁纳米棒/还原氧化石墨烯复合材料制成的膜为敏感元素,将敏感元素涂覆在表面光刻和蒸发有叉指电极的陶瓷基体上,制得电阻型薄膜氨气传感器;本发明的基于三氧化二铁纳米棒/还原氧化石墨烯复合材料的氨气传感器具有高灵敏度、高选择性,且重复性强、稳定性好,大大降低了传感器使用过程中的功耗,提高了传感器使用的便携性,对于本技术领域具有重要的实践和研究价值。

一种四氧化三钴和钛酸锂复合材料及其制备方法、锂离子电池,属于锂离子电池领域。该四氧化三钴和钛酸锂复合材料,包括尖晶石钛酸锂和四氧化三钴,四氧化三钴的质量百分比为3~20%,余量为尖晶石钛酸锂。其制备方法为:将氯化钴和氨水反应,制得氢氧化钴;将制备的氢氧化钴和二氧化钛、氢氧化锂混合,进行水热还原,得到四氧化三钴和钛酸锂复合材料。采用该四氧化三钴和钛酸锂复合材料作为锂离子电池的负极材料的活性物质,提高了导电性、特别是提高了首次充放电比容量,同时,保持了锂离子电池中钛酸锂的循环稳定性,其制备方法简单、制备的锂离子电池首次放电比容量高、循环稳定性好。

942

942

0

0

本发明涉及一种多孔硫磺/碳复合材料以及制备方法,并且以制备的多孔硫磺/碳复合材料为正极的锂硫电池的应用。制备方案如下:1)将固体硫磺进行低温熔融一定时间,使硫液化并且S8发生开环聚变反应;2)升高温度,将液体硫气化,将气化后的硫高速喷入密封反应器内;3)将预先制备好的碳的低温有机溶剂分散液,同时喷入密闭反应器内,使高温的硫蒸汽发生淬冷,并且在淬冷过程中形成硫与碳的复合固体材料;4)分离多孔硫/碳固体和有机溶剂,并进行萃取,制备得到高纯度的多孔硫/碳复合材料;5)高速球磨后将多孔硫/碳复合材料制备成可用于锂硫电池正极的电极材料。该材料可以用于制备锂硫电池的正极,并且表现出优异的电化学性能。

1006

1006

0

0

一种碳化硅与金属复合材料表面处理方法,前处理—氧极氧化—表面金属化—发黑处理—成品。实所述前处理是采用除油、碱蚀、抛光方法,获得干净碳化硅与金属复合材料表面。所述氧极氧化是将前处理后的碳化硅与金属复合材料为阳极,铅板或铝板为阴极,在阳极氧化溶液中进行阳极氧化,得到复合材料表面氧化膜。所述表面金属化是采用敏化、活化、还原或化学镀方法得到表面的导电层。所述发黑处理是采用镀黑镍或黑铬电镀方法,得成品。本发明黑层结合力好,工艺质量稳定,成本低,环保。

764

764

0

0

一种阻燃木塑复合材料的生产方法,涉及一种复合材料的生产方法,包括以下步骤:将红磷和十溴二苯醚按照一定比例混合得到复配型阻燃剂,然后然后与聚乙烯树脂、木粉、接枝物及加工助剂按组分和重量份数聚乙烯树脂20-30份,木粉50-70份,复配型阻燃剂20-30份,相容剂PE-g-MAH1-3份,抗氧剂10100.5-1份,抗氧剂1680.5-1份,润滑剂2-5份,抗紫外线剂0.5-1份,经混料、挤出机挤出造粒、挤出成型步骤得到一种阻燃木塑复合材料。本发明方法生产的阻燃木塑复合材料产品具有优异的阻燃性能,能够达到UL94垂直燃烧测试的V-0级阻燃级别。本发明工艺路线简单、产品质量稳定,适于工业化生产。

883

883

0

0

本发明涉及晶须增强尼龙6复合材料的制备工艺。采用的技术方案是:晶须的表面处理:将晶须加入高速混合机中,搅拌打开团聚体,再加入偶联剂,偶联剂用量为晶须重量的0.05%~1.0%,在1250R/MIN~2500R/MIN下搅拌1~15MIN,60℃~120℃下,干燥1HR~8HR;挤出工艺:在进料段加入100份尼龙6和尼龙6重量0.2%的润滑剂和抗氧化剂,在进料段或塑化段加入10~45份晶须,挤出温度为215-245℃,主机转数为200R/MIN~400R/MIN。本发明使用的增强材料易加工,在加工过程中,不会对设备和模具造成磨损,其复合材料的表面光滑性好,耐高温,抗拉强度、弹性模量和冲击强度高。

868

868

0

0

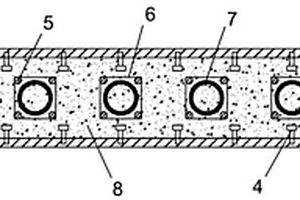

本实用新型涉及一种内置FRP复合材料管的加气混凝土剪力墙,属于建筑技术领域。包括外包耗能钢板、端角固定肋、侧板、剪切销钉、架立纵筋、横向箍筋、FRP复合材料管、加气混凝土和钢板斜撑,本实用新型的墙体前、后面设置有外包耗能钢板,墙体两侧设置有侧板,端部四角设置有端角固定肋,在墙体结构内部设置有加气混凝土,加气混凝土中设置有架立纵筋、横向箍筋、FRP复合材料管对其进行约束,在墙体前、后面设置有钢板斜撑进行固定连接,本实用新型保温隔热性能良好,FRP复合材料管约束加气混凝土强度高,使剪力墙在变形时能够自复位,钢板斜撑对墙体进行连接固定,提高了墙体结构强度、刚度和稳定性,能够减少建筑结构的地震反应。

中冶有色为您提供最新的辽宁有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日