全部

1159

1159

0

0

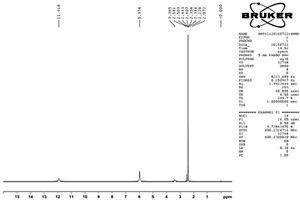

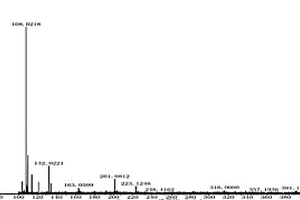

一种3?氨基?5?甲硫基?1, 2, 4?三氮唑的制备方法,反应器进行氮气置换后,以氰氨基二硫化碳酸二甲酯、水合肼为原料,溶剂为醇类有机溶剂,将氰氨基二硫化碳酸二甲酯加入溶剂中搅拌溶解后,在25?28℃条件下,缓慢滴加水合肼,氰氨基二硫化碳酸二甲酯和水合肼摩尔比为1 : 1.1?1:15,滴加1.5?2小时,之后升温至65?70℃,在回流条件下,反应2?3小时,通过一步反应制备合成类白色固体,经核磁确认为目标产物3?氨基?5?甲硫基?1, 2, 4?三氮唑。通过一步反应制备合成目标产物,原料成本低,不产生污染环境的含碘废水,操作步骤简单,且产物纯度能达到98%以上,具有很好的商业应用前景,值得大范围推广。

1193

1193

0

0

本发明公开了一种O‑3‑氯‑2‑丙烯基羟胺的合成方法,包括化合物B与水在催化剂作用下直接反应得到O‑3‑氯‑2‑丙烯基羟胺的步骤;所述催化剂为Amberlyst‑15树脂。本发明选择特殊的催化剂,可以由化合物B一步制得O‑3‑氯‑2‑丙烯基羟胺,操作简便,催化剂选择性高,副反应少,反应过程易于控制,反应过程不需要盐酸、液碱的参与,因此不会产生氯化钠、乙酸钠废盐废水,降低了环保压力,是一条前景广阔的绿色路线。

1001

1001

0

0

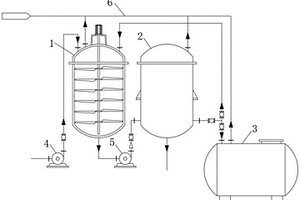

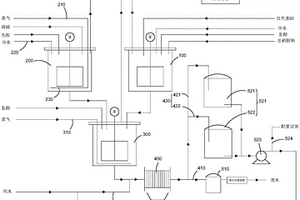

本发明涉及冷氢化渣浆干粉的资源化利用方法,属于多晶硅冷氢化处理技术领域。本发明解决的技术问题是提供一种低成本且可实现废水零排放的冷氢化渣浆干粉的资源化利用方法。该方法将冷氢化渣浆干粉与水混合,40~110℃反应,得到含羟基的水解物;在加压下将含羟基的水解物升温至150~250℃,闪蒸,然后固液分离,所得固体为硅粉,所得液体为液体净水剂。本发明方法制备可得到高效液体净水剂和纯度90%以上的硅粉,该高效液体净水剂可广泛应用在电厂废水净化、化工厂废水处理等领域,能有效去除水中的悬浮质,降低COD,BOD以及氨氮。而硅粉可作为产品直接销售,从而实现了多晶硅渣浆零排放,降低了冷氢化渣浆干粉回收成本,其方法简单,成本低廉,绿色环保。

1187

1187

0

0

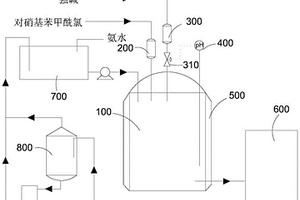

本发明提供一种对硝基苯甲酰胺的生产方法及生产系统,属于精细化工技术领域。方法首先向温度为75℃~80℃的氨水混合溶液A中滴加熔融的对硝基苯甲酰氯,对硝基苯甲酰氯全部被氨解形成对硝基苯甲酰胺,同时部分氨水被吸收,形成NH4Cl。当反应溶液的pH下降到10以下,表明氨水被消耗殆尽,此时向反应溶液中滴加强碱,强碱与反应溶液中的NH4Cl反应,释放出游离氨,并继续与对硝基苯甲酰氯反应,生成对硝基苯甲酰胺,从而大幅度降低所产生废水中的氨氮含量。同时,所产生的废水被回收用于配置氨水混合溶液A,大幅度降低废水产生量,实现资源的有效回收利用,实现清洁化生产。

1122

1122

0

0

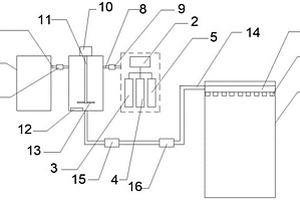

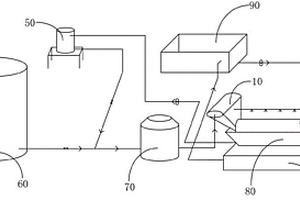

本实用新型涉及一种具有高萃取效率的氯代胺生产系统,属于药物中间体的制备用装置技术领域。本实用新型包括萃取塔,萃取塔与反应釜、粗品萃取罐、蒸馏釜依次相连,萃取塔分别与中间物料加料器、二氯甲烷加料器相连;反应釜与碱加料器相连;粗品萃取罐分别与二氯甲烷加料器和副产物储罐相连;蒸馏釜与氯代胺储罐相连。本实用新型结构简单,操作便捷,萃取效率高,萃取剂回收率高,后期废水处理压力小,制备的氯代胺纯度和收率高,降低了生产成本,节能环保,具有显著的经济效益。

1174

1174

0

0

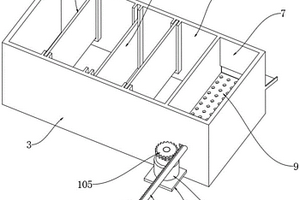

本实用新型公开了一种简便安装的隔油池,属于废水处理技术领域,针对了现有的餐厅用隔油池在使用时,杂质容易将过滤板堵塞,需要人力定时清理,费时费力和隔油池内的隔板难以拆出,难以将隔油池内部完全清洁,影响清洁效率的问题,一种简便安装的隔油池,包括隔油池本体,隔油池本体内开设有过滤室和隔油室,过滤板的顶端侧面上设置有与伺服电机的输出端传动连接的清理机构,隔油室的内侧壁上设置有安装机构,本实用新型通过清理机构将过滤板顶端侧面上的固体杂质进行往复推动清理,确保过滤板的高效过滤效率,节省人力,通过安装机构直接将隔板a和隔板b从隔油室内抽出,对隔板a、隔板b和隔油池本体内部进行快速清洗,提高清洗的效率。

902

902

0

0

本实用新型涉及硫化异丁烯液制备技术领域,本实用新型提供了制备硫化异丁烯母液循环利用装置,包括母液输送泵,所述母液输送泵的出液端安装有母液结晶釜,所述母液结晶釜的出液端安装有浆料输送泵,所述浆料输送泵的出液端安装有过滤器,所述过滤器设置有两个出液端,所述过滤器的其中一个出液端安装有滤液储罐,且过滤器的另一个出液端与母液结晶釜连接,所述滤液储罐的出气端安装有尾气管线,本实用新型通过母液输送泵工作,通过母液输送泵将母液输送至母液结晶釜的内部,便于后期制备硫化异丁烯的催化剂,从而避免在催化剂循环使用少量次数后就排出生产系统外,无需作为废水处理,大大降低了原材料的消耗量,大大降低了生产成本。

1076

1076

0

0

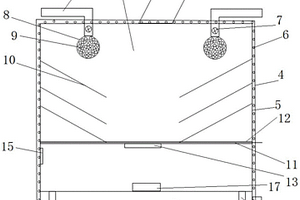

本实用新型公开了一种新型高炉水冲渣沟装置,冲渣沟本体包括冲渣池,冲渣管道两侧设有若干冲水管,冲水管位于冲渣池顶部;冲渣池包括外壳和内衬层,冲水管内均安装有高压水泵,冲水管出水口处为球形嘴,球形嘴上设有若干圆形喷水通孔;冲渣池内两侧壁上设有若干导流板;导流板正下方设有可拆卸过滤网,可拆卸过滤网通过滑行轨道安装于冲渣池内,可拆卸过滤网底部安装有振动装置;振动装置下方安装有沉淀池,沉淀池侧壁上安装有液位计,沉淀池底部安装有滑轮,沉淀池设有排水口;这样既省时省力又节约了清理废渣的成本,而废水、废渣都得到了利用,没有造成环境污染,也没有造成资源浪费。

1202

1202

0

0

本发明涉及一种络合铁脱硫溶液中铁的补充剂及其制备方法。由铁的含水氧化物(FexOy·H2O)与金属络合剂和碱在一定温度条件下反应制备得到。与常规铁补充剂相比,由于它不含诸如Cl-、NO3-、SO42-等杂质阴离,因此有效的消除了Cl-引起的设备腐蚀问题,也消除了由NO3-引起的后续废水处理问题,更重要的是它避免了由于SO42-富集带来的盐的结晶析出,可显著降低脱硫液的损失和设备的安全运行。

1088

1088

0

0

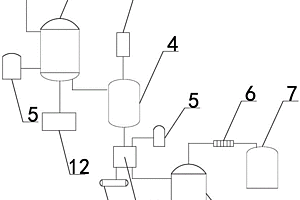

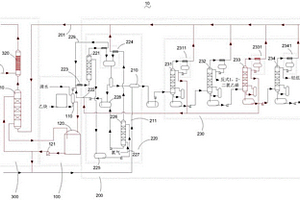

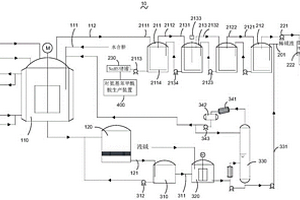

本发明提供一种清洁化硫代卡巴肼生产系统及生产方法,属于有机合成工艺技术领域。系统包括合成单元、硫化氢吸收单元及滤液处理单元,合成单元包括反应装置及过滤装置。硫化氢吸收单元包括硫化氢吸收装置及吸收液出料装置,硫化氢吸收装置连接反应装置的气相出料端,吸收液出料装置连接有对氨基苯甲酰胺生产装置。滤液处理单元包括第一蒸发器及中和罐,第一蒸发器连接过滤装置的滤液出料端,顶部设置第一冷凝组件,第一冷凝组件的凝液出料端连接反应装置的原料进料端。中和罐连接第一蒸发器的底部出料端,中和罐的出料端连接硫化氢吸收装置。系统提高水合肼和巯基乙醇的资源利用率,实现废水接近零排放,实现硫代卡巴肼清洁化生产。

本发明提供了一种农药中间体1,2,3,6‑四氢邻苯二甲酰亚胺的生产装置及方法;所述生产方法包括以下步骤:采用上述技术方案所述的生产装置,将苯酐和氨源混合后进行低温反应,再将得到的反应产物连续输送至脱水闭环反应装置,进行脱水闭环反应,最后将得到的熔融产物降温后切片,得到农药中间体1,2,3,6‑四氢邻苯二甲酰亚胺。与现有技术相比,本发明提供的生产方法通过特定结构及连接关系的生产装置实现,具有工艺简单、反应停留时间短等优点,能够实现连续化生产,全流程控制,节省人工;并且将低温反应与脱水闭环反应完全分开,避免了水与苯酐的返混,副反应少、无废水,从而提高产品纯度及收率。

1243

1243

0

0

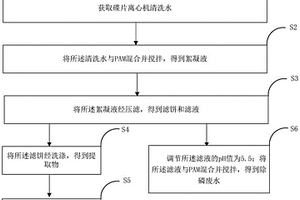

本发明特别涉及一种碟片离心机清洗水中菌体蛋白的提取方法,属于废水处理技术领域,包括如下步骤:获取碟片离心机清洗水;将清洗水与PAM混合并搅拌,得到絮凝液;将絮凝液经压滤,得到滤饼和滤液;将滤饼经洗涤,得到提取物;将提取物经脱水、干燥及粉碎,得到菌体蛋白粉。本提取方法通过PAM的絮凝作用粗提清洗水中的菌体蛋白,通过压滤使菌体蛋白集中于滤饼内,而后通过洗涤,降低滤饼中的磷含量,最后通过脱水、干燥及粉碎,得到方便使用的菌体蛋白粉,该方法能够快速有效的提取清洗水中的菌体蛋白,方便清洗水的后续处理,同时提供方便后续使用的菌体蛋白粉。

902

902

0

0

本发明公开了一种炭化料和煤焦油的生产方法。该方法包括如下步骤:粉煤经高压成型得到成型煤;将所述成型煤置于干馏炉内进行干馏热解反应,即得到所述炭化料和所述煤焦油与煤气的混合气。该方法提高了煤焦油产率,可达5~10%,经济适用价值显著提高,且适用于烟煤等各种原料煤,符合国家环保和产业政策要求,具有重要的应用价值。和现有直立炉工艺相比,本发明提供的方法具有原料来源广、可干馏加工粉煤、热效率高、废水产生量少、焦油产率高和质量好等优点。

822

822

0

0

本发明提供一种L‑苯丙氨酸母液的回收方法,其包括以下步骤:(1)L‑苯丙氨酸母液脱色过滤,滤液调至酸性,上强酸性阳离子交换树脂,0.8%NaOH溶液洗脱,收集洗脱液;(2)取步骤(1)所述洗脱液,上大孔树脂,收集流出液;(3)步骤(2)所使用流出液经过脱色、浓缩、结晶,即得L‑苯丙氨酸纯品。基于母液成分与发酵液成分差异,我们设计本发明所述的方法,特异性的运用于母液中L‑苯丙氨酸回收。本发明母液回收方法洗脱液成分简单,仅使用0.8%NaOH溶液,方便剩余废水的处理;本发明调整了回收工艺,筛选出洗脱效率高和价格低廉的洗脱液,洗脱液使用量少,回收成本降低。

1165

1165

0

0

本发明公开了基于气流加热粉末活性炭再生装置及其再生工艺,包括筛选机构、洗涤机构和再生工艺,所述再生工艺包括如下步骤:一、筛选;二、洗涤;三、再生;四、酸化;五、超声波再生;六、收集;七、中和废水,所述筛选机构包括烘干组件和震动组件,所述烘干组件处于震动组件的上端,所述洗涤机构包括搅拌组件、自动加料组件和过滤组件,所述搅拌组件处于过滤组件的上端,所述烘干组件内设置有烘干腔,所述烘干腔的内部上端设置有蓄电池,所述蓄电池的下端电连接有带动电机,所述带动电机的下端固定安装有扇片,所述烘干腔的内部下方两端设置有加热棒,所述加热棒与蓄电池为电连接,本发明,具有粉末活性炭再生的特点。

1140

1140

0

0

一种丙烯醛尾气处理系统,包括原料预处理装置、丙烯醛反应及收集装置、丙烯醛废水收集装置、净化装置,本方案设置有净化装置,先将丙烯醛尾气输送至板式换热器中进行降温,再将降温后的尾气输送至尾气饱和塔中,所述尾气饱和塔塔顶聚集有微量丙烯醛、乙醛与水蒸汽的混合气,将混合气输送至尾气预热器进行预热,再输送至催化焚烧反应器中焚烧,以焚烧掉混合气中的有毒有害物质,最大程度实现混合气无害化处理,再将焚烧后的尾气依次通过尾气预热器、余热锅炉、板式换热器实现尾气中余热的回收再利用,然后通过引风机、烟气冷凝器将达标尾气排放至烟囱中。通过以上设置,实现丙烯醛尾气的达标排放,提高焚烧反应器使用寿命,降低烟气处理成本。

881

881

0

0

本发明提出的粗品碱洗吸收的反式‑1,2‑二氯乙烯制备系统,包括合成塔、再生塔、母液储罐、再生储罐、中和装置,合成塔塔底气相入口用于通入乙炔气体,塔底液相入口连接母液罐的出口,合成塔塔顶气相出口连接合成用冷凝器,再生塔的塔底气相入口用于通入氯气,再生塔塔顶液相入口连接再生储罐,再生用冷凝器塔底液相出口连接母液储罐,中和装置包括混合器、油水分离器、中和液储罐、碱液罐,所述油水分离器连接粗品罐的出口,油水分离器的油相出口连接混合器入口,碱液罐与混合器入口连接,混合器的出口连接中和液储罐,本方案通过中和装置对粗品进行酸碱中和,降低了中和反应的资源耗用,同时也将此处的酸性废水回用,增加附加值。

1157

1157

0

0

本发明涉及一种生产N‑甲基‑N′‑硝基胍的方法,特别是一种用生产硝基胍的废弃稀硫酸生产N‑甲基‑N′‑硝基胍的方法,该方法包括生产硝基胍的废弃稀硫酸过滤处理、N‑甲基‑N′‑硝基胍的制备和过滤、干燥等工艺。本发明的技术方案是将生产硝基胍后的稀硫酸用于生产N‑甲基‑N′‑硝基胍产品,一方面解决了硝基胍生产过程中产生的大量稀硫酸的出路问题,另一方面可有效消除浓缩处理对环境和高能耗等问题,具有经济、环保双重效益。本发明的技术方案具有工艺流程简单、便于操作,生产过程中所产生的稀硫酸可重复利用,过滤后产生的硫酸铵可作为产品销售,基本做到了废物利用,且无固废和废水的排放。

816

816

0

0

一种高效无污染丙烯醛生产系统,包括原料预处理装置、丙烯醛反应及收集装置、丙烯醛废水收集装置、丙烯醛副产酸水预处理装置、净化装置、丙烯酸回收装置,本方案将副产酸水输送至丙烯醛副产酸水预处理装置中进行降温,再将降温后的副产酸水输送至净化装置中,最大程度实现副产酸水的无害化处理,将其转换为满足排放标准的尾气和污水;本方案还同时将丙烯醛尾气输送至板式换热器中进行降温,再将降温后的丙烯醛尾气输送至净化装置中,最大程度实现丙烯醛尾气的无害化处理,实现丙烯醛尾气的达标排放。通过以上设置,本方案实现了丙烯醛的高效生产,实现对副产酸水、丙烯醛尾气的无害化处理,确保经处理后的尾气、污水满足排放标准,更加环保。

1170

1170

0

0

一种丙烯醛附产酸水处理系统,包括原料预处理装置、丙烯醛反应及收集装置、丙烯醛废水收集装置、丙烯醛副产酸水预处理装置、净化装置、丙烯酸回收装置,本方案设置有丙烯醛副产酸水预处理装置、净化装置,先将副产酸水输送至丙烯醛副产酸水预处理装置中进行降温,再将降温后的副产酸水输送至净化装置中,最大程度实现混合气无害化处理,同时将丙烯酸废液依次输送至萃取塔、脱水塔,以逐步分离出丙烯酸废液中的丙烯酸水溶液,实现丙烯酸的高效回收。通过以上设置,实现副产酸水中丙烯酸的高效回收及再利用,同时将其转换为满足排放标准的尾气和污水,从而实现丙烯醛的清洁生产及其原料的循环及再利用。

1106

1106

0

0

本发明公开了一种克菌丹或灭菌丹的合成方法,将1,2,3,6‑四氢邻苯二甲酰亚胺或邻苯二甲酰亚胺、全氯甲硫醇、有机溶剂和催化剂混合均匀,得混合物a;或者,将1,2,3,6‑四氢邻苯二甲酰亚胺或邻苯二甲酰亚胺、有机溶剂和催化剂混合均匀,得混合物b;向所得混合物a中滴加无机碱水溶液,滴完后保温进行反应,合成克菌丹或灭菌丹;或者,向所得混合物b中分别滴加全氯甲硫醇、无机碱的水溶液,滴完后保温进行反应,合成克菌丹或灭菌丹。本发明同时引入有机溶剂、催化剂和水,优化了操作方式,减少了原料、产品与碱的过度接触,降低了原料、产品分解,提高了产品收率,废水量大大减少,大大的降低了环保需求,对环境友好度大幅度上升。

1333

1333

0

0

本实用新型提供一种颜料红31生产系统,属于颜料生产工艺技术领域。系统包括重氮反应桶、色酚配置桶、偶合反应桶、压滤机及水洗液收集装置。压滤机的滤液出口端设置有滤液采出管及至少一个水洗液采出管,压滤机的入口端设置冲洗水进料管。水洗液收集装置包括滤液池及至少一个水洗液池,滤液池的进料端连接滤液采出管,水洗液池的进料端连接水洗液采出管,出料端连接冲洗水进料管。颜料红31滤饼经过至少两次水洗,第一次水洗产生的水洗液被排入滤液池,作为废水进行后处理,第二次及以后水洗产生的水洗液被排入水洗液池中,作为下一批颜料红31的水洗水进行回用,从而提高水的综合利用率,降低废水排放总量。

964

964

0

0

本实用新型提供一种清洁型反式1,2‑二氯乙烯生产系统,属于化工工艺技术领域。系统包括乙炔净化单元、反式1,2‑二氯乙烯制备单元及尾气处理单元。乙炔净化单元包括乙炔洗涤塔及与乙炔洗涤塔连接的洗涤液储槽,洗涤液储槽设置有洗涤液出料泵。反式1,2‑二氯乙烯制备单元设置有酸性尾气收集管。尾气处理单元包括尾气洗涤塔,尾气洗涤塔的塔底进料端连接酸性尾气收集管,塔顶进料端连接洗涤液出料泵的出料端。设置尾气洗涤塔,用乙炔净化过程所产生的碱性废水洗涤反式1,2‑二氯乙烯生产过程中所产生的酸性尾气,降低外排尾气中的酸性物质的含量,降低外排尾气对环境的污染,同时,综合利用乙炔净化过程所产生的碱性废水,实现清洁生产。

853

853

0

0

本实用新型涉及焦炉烟气污染物排放控制技术领域,特别涉及一种降低焦炉烟气氮氧化物排放的系统;包括脱硝还原剂加压输送系统、脱硝还原剂喷射装置和控制系统,所述脱硝还原剂加压输送系统包括水箱、配料罐、氨水储存系统、第一输送泵、第二输送泵和第三输送泵,所述配料罐内部设置有氨水浓度传感器,所述脱硝还原剂喷射装置设置于焦炉二次风口位置,所述配料罐内设置有搅拌组件,所述配料罐的顶部设置有驱动机构。本实用新型利用剩余氨水及蒸氨废水等焦化废水作为脱硝还原剂,经过配料罐,配置一定浓度的氨水后,利用第三输送泵输送至脱硝还原剂喷射装置,配合雾化泵的使用,与烟气中的氮氧化物充分反应,可使脱硝效率得到显著的提高。

925

925

0

0

一种片碱加工系统包括片碱机、滚筒冷却器、喷淋装置、富碱水集液槽、高位槽、碱液罐、熬碱锅、含碱废水集液槽、集水池,所述片碱机的机头与滚筒冷却器的进料口连通,喷淋装置位于片碱机的机头以及滚筒冷却器的正上方,富碱水集液槽位于滚筒冷却器的正下方,富碱水集液槽与高位槽通过管道连接,以将集液槽中的富碱水导入高位槽内,高温槽、碱液罐与熬碱锅通过管道连接,以将配置好的碱液通入熬碱锅中熬煮,所述熬碱锅的出料口与片碱机的进料口通过管道连通,以将熔融状态的液碱制成片碱,所述含碱废水集液槽位于辊筒冷却器的正下方且位于富碱水集液槽的外侧,含碱废水收集槽与集水池通过管道连通,集水池还与喷淋装置通过管道连通。

1194

1194

0

0

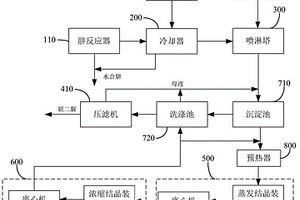

本申请涉及水合肼、联二脲综合联产系统,肼反应器的尾气出口和缩合釜的尾气出口均与冷却器的管程进口相连,冷却器的气相出口与喷淋塔的气相进口相连,缩合釜的母液出口与喷淋塔的液相进口相连通,喷淋塔的出口与第一压滤机相连通,第一压滤机的液相出口与蒸发结晶单元相连通,且蒸发结晶单元的液相出口与浓缩结晶单元相连。通过缩合母液直接喷淋吸收尾气,喷淋母液主要包括联二脲、氯化铵和氯化钠,从而使得废水成分简单,再通过分步分离回收,避免资源浪费,通过缩合母液直接喷淋吸收尾气还能够使得废气废水得到综合处理,以使该系统处理效率以及利用率较高,且处理工艺简单,成本低,且处理后的的废水能够达标排放,避免污染环境。

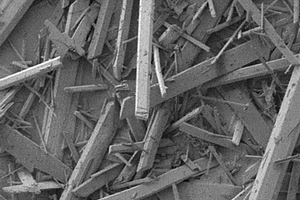

本发明涉及一种生产硫酸钙晶须和硫酸钙的方法,特别是一种用生产硝基胍、双氰胺的废弃物生产硫酸钙晶须和硫酸钙的方法,该方法包括氢氧化钙浆液的制备、硫酸钙晶须的制备、硫酸钙的制备。本发明的技术方案是将双氰胺生产过程中废弃的白灰粉和生产硝基胍后的含酸废水进行充分利用,用于生产硫酸钙晶须和高品质的硫酸钙,解决了双氰胺生产过程中的固废和硝基胍生产过程中产生的大量含酸废水对环境的影响等问题,具有经济、环保双重效益。本发明的技术方案具有工艺流程简单、便于操作,生产过程中所产生的废弃物可用于石灰的消解,做到了废物利用,且无固废和废水的排放。

846

846

0

0

本实用新型提供一种硫代卡巴肼生产系统,属于有机合成技术领域。系统包括合成单元、硫化氢吸收单元及滤液处理单元。合成单元包括反应装置及过滤装置,反应装置设置有水合肼进料管及尾气出料管,过滤装置设置有滤液出口管。硫化氢吸收单元包括硫化氢吸收装置,硫化氢吸收装置设置有吸收液进料管。滤液处理单元包括中和罐及水合肼蒸馏塔,中和罐的进料端连接滤液出口管,水合肼蒸馏塔的塔顶设置有凝液回收组件,凝液回收组件的出料端连接水合肼进料管。水合肼蒸馏塔的塔釜设置有废水出料管,废水出料管连接吸收液进料管。采用该硫代卡巴肼生产系统,提高了水合肼的转化率,回收了废水中的含硫物质,降低了废水排量,实现清洁化生产。

1086

1086

0

0

本实用新型公开了一种便于清洁的水处理设备,包括凹形架、清理机构、酸碱中和池、曝气机构和消毒池,凹形架顶端垂直固定连接有立柱,立柱一侧内部设有滑槽,立柱顶端通过机架固定连接有第一电机,有益效果是:通过设置在水处理设备初始端设置清理机构,利用静态和固态转换将喷漆废水中的沉淀杂质、油漆、粉尘颗粒以及其他不可降解悬浮物清除掉,便于后期快速处理做准备,操作简单,使用方便;通过设置曝气机构来对喷漆废水中的有机污染物分解干净,从而提高喷漆废水的清洁度;通过设置酸碱中和池和消毒池,快速对喷漆废水进行酸碱中和以及消毒处理,使得处理好的喷漆废水纯净度更高,避免直接排放造成对环境的污染。

北方有色为您提供最新的宁夏石嘴山有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日