全部

495

495

0

0

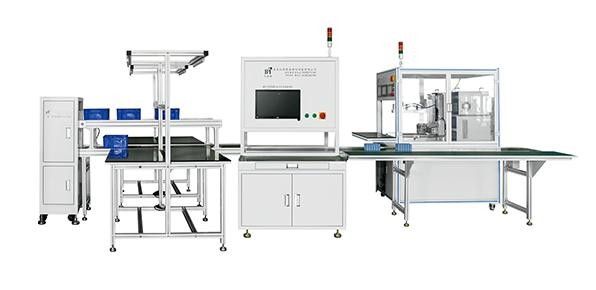

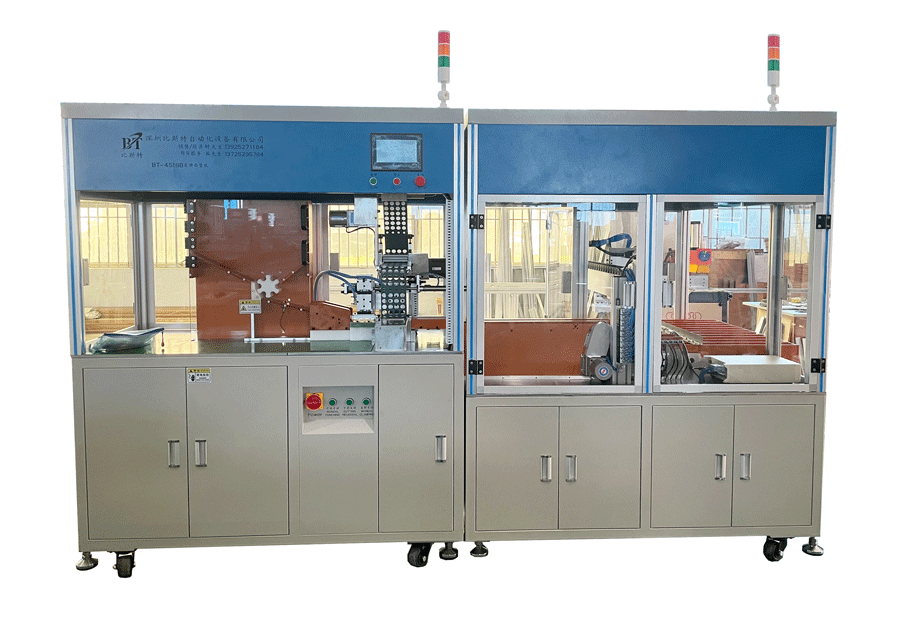

深圳比斯特自动化设备有限公司推出的这款电池分选贴面垫点焊一体机,可以说是锂离子电池组生产设备领域的一匹黑马。它集移动电源电池的自动分选、贴面垫以及点焊功能于一体,专门针对移动电源18650电芯,能够实现自动测试、贴青稞纸和自动点焊等一系列操作。这台机器的机械结构设计简洁大方,没有多余的复杂构造,给人一种清爽利落的感觉。而且它的系统性能非常稳定,在长时间的运行过程中,很少出现故障,让人用起来很放心。在目前的市场上,它凭借出色的性能和相对合理的价格,成为了性价比最高的一款锂离子电池组生产设备之一。

496

496

0

0

产品特点:1.1.设备功率: 3KW ,220V 交流电输入, 50HZ/60HZ;1.2.使用气压; 0.4-0.8Mpa;1.3.适应范围: 数码电池, 工具电池,储能电池, 电动车电池,动力电池的串并组合等;1.4 适应电芯范围: 14/18/21/26/32 系列。

501

501

0

0

适用范围:移动电源 18650 电芯的并联组合,实现连续全自动点焊。1. 本机是一款目前行业对移动电源电池组合点焊工艺需求而开发的一款自动化点焊设备。2. 点焊效率更高,采用伺服机械手实现高速点焊、精准定位。3. 点焊质量更高,整个点焊过程无需人为参与,有效保障点焊效果一致性,同时排除了人工点焊对工人的技术水平的要求。

475

475

0

0

设备功率:AC220V 0.6KW50/60HZ,适应电芯范围:圆柱电芯14430/14500/18500/18650/21700,适应检测范围:400*300MM,如需更大需定制,检测速度:100PCS电芯/1.5S,检测精度:电芯未变形或未生锈,100%,设备外形尺寸:L1050*W1025*H1600MM。

493

493

0

0

设备功率:AC380V 50/60HZ16KW;面垫尺寸:18650-外径175MM内径10MM、21700-外径20MM内径11MM;设备外形尺寸:L11000*W1500*H1680MM;通讯接口:RS485;电压/内阻设定:0.00000v-6.0000v/000.00m-999.99mΩ;设备重量:2000KG。

487

487

0

0

BT-550D电动智能晶体管系列电阻点焊机是深圳比斯特自动化设备有限公司优质产品之一,采用 DSP 控制技术,能精准的控制定电流/定电压/定电流定电 压进行焊接,具有自动监测电流和电压检测,具有欠流欠压/过流过压报警功能,触摸式界面设置,多项自检功能,确保良好的焊接效果,是迄今为止唯一一款焊接电源带脉冲输出的电动版晶体管点焊机,机器操作简便,性能优异,经久耐用。

477

477

0

0

深圳比斯特自动化设备有限公司的单面自动点焊机是一款高效的电池组生产设备,功率为4KW,使用220V交流电,适用气压为0.4-0.8Mpa。它适合多种电芯(如18650、21700等)的串并组合,适用于电动工具电池、储能电池包等生产。设备最大行程为X轴350MM,Y轴450MM,旋转角度在正负90度内设定。它支持多种镍片宽度和厚度,生产效率高达2000-2500PCS电芯/小时。配备BHT-5000B点焊机,焊接速度快,焊点温度低,焊接一致性好。设备操作简便,支持多种点焊数据输入方式,配有19寸显示屏,伺服电动焊头和水冷系统,设备重量为200KG,保修期为两年。

478

478

0

0

深圳比斯特自动化设备有限公司生产的BTH系列晶体管焊接电源具有多种型号,包括BTH-5000A、BTH-8000A、BTH-5000B和BTH-10000A,均支持220V输入电源(110V可定制)。这些焊接电源采用精密型晶体管切换方式,实现小型高效和高输出的精密焊接。设备支持定电压、定电流和定电压定电流三种焊接方式,适用于动力电池、数码电池、镍氢镍铬电池、电机转子及电子电气配件的焊接。触摸显示屏界面易于操作,焊接厚度范围为0.08-0.2MM。设备还具备故障诊断、自动保护、通讯接口及外部控制功能,支持恢复出厂设置。

495

495

0

0

产品详情:适用范围是动力电池18650/26650 电芯的串并组合,多并多串组合,电动工具电池,扭扭车电池(1 个模具点焊 6 组),储能电池包,18650电池组,26650电池组, 32650电池组,电动单车电池,太阳能路灯电池组、三元锂电池,数码锂电池,磷酸铁锂电池等。

476

476

0

0

产品特点(Product characteristics):自动化焊接,焊点均匀,一致性良好,提高合格率实时焊接电流监控,虚焊或炸火报警自动停机▶可选择点焊规范焊接(正负极可设置不同电流)▶点焊坐标参数可采用U盘导入参数▶运行机构采用伺服电机配合线型模组,精准定位▶可设置点焊规范焊接(正负极分别使用不同电流焊接)▶可设置同一电芯正极点焊,负极不点焊

477

477

0

0

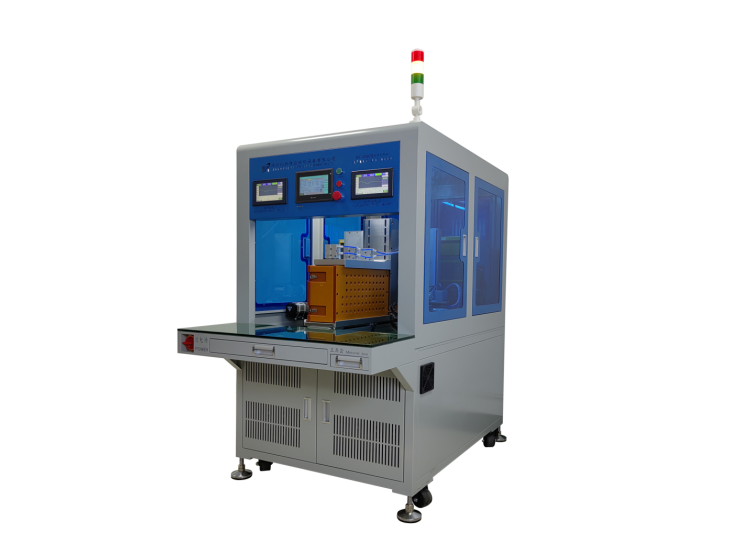

BT-1810B自动分选机是18650/21700/26650/32700圆柱电芯全通用自动测试内阻、电压的自动化设备,自带高精密内阻、电压自动测试系统,该设备根据在软件上设定的内阻、电压值精确的将电池送入到指定档位,系统最多可实现10级分选。每小时可测试配组电芯3500-4500支左右,且结构设计简洁大方,性能稳定。本机采用纯电动设计,无需空压机,在市场上,迄今为止是性价比最高的一款分选设备之一,也是唯一一款纯电动的自动分选机。

515

515

0

0

BT-FX11方型铝壳电芯自动分选机方型铝壳电芯自动扫码,自动测试,自动分选内阻、电压的自动化设备,自带高精密内阻、电压自动测试系统,该设备根据在软件上设定的内阻、电压值精确的将电池送入到指定档位,系统最多可实现10级分选。此设备每小时可测试配组电芯约600支左右,且结构设计简洁大方,性能稳定,设备操作简单,性价比高的分选设备。

469

469

0

0

BT-4518B-PT1821自动面垫分选一体机是18650和21700两款圆柱电芯通用的自动贴面垫,自动测试电压内阻,自动按档位分选的自动化设备,自带高精密内阻、电压自动测试系统,该设备根据在软件上设定的内阻电压值,精确的将电池送入到指定档位,系统最多可实现11级分选。此设备每小时可测试配组电芯约4500-5500支,且结构设计简洁大方,性能稳定,性价比高。

485

485

0

0

产品详情:1.设备功率:4KW ,220V 交流电输入,50HZ;2.使用气压; 0.4-0.8Mpa ,无水无杂质;3.适合电芯范围:14500/ 18500/ 18650/ 18730/21700/26650/32700 电芯的串并组合,多并多串组合;4 适合生产电池组: 电动工具电池,扭扭车电池,储能电池包,滑板车电池, 电动 车电池等;5.最大行程:X 轴 350MM ,Y 轴 450MM ,如需更大需定做。

490

490

0

0

BT系列电池综合性能测试机是专为锂电池行业设计的一款高精度、高效率的测试设备。它主要用于对半成品或成品锂电池组进行全面的性能检测,以确保电池组的质量和性能达到出货标准。通过一系列严格的测试流程,BT系列测试机能够准确评估锂电池组的安全性、稳定性以及各项性能指标,自动记录数据。基于C#WPF开发的上位机,具有强大的数据处理能力,稳定可靠,可以把测试数据实时保存到数据库,并上传MES系统。为锂电池的生产和质量控制提供强有力的保障。

362

362

0

0

湖南顶立科技的废电池再生利用处理成套装备(型号:SBF-1500/200-14)采用连续无氧热解技术,专门用于处理上游电池破碎分选工序得到的电池材料。该设备通过高温热解去除有机物,去除率可达99%以上,为后续的除杂和金属回收等冶金工序提供高质量的原料。设备自动化程度高,能够实现从原料入厂到成品出库的全程智能化管理,同时符合欧美严格的排放标准。

339

339

0

0

湖南顶立科技的废电池热解回收成套装备(氢气还原,型号:SBF-1500/80-14)采用连续无氧热解技术,专门用于处理上游电池破碎分选工序得到的电池材料。该设备通过高温热解去除有机物,去除率可达99%以上,为后续的除杂和金属回收等冶金工序提供高质量的原料。设备最高温度可达700℃,温控精度为±5℃,采用碳化硅和镍铬丝作为加热元件,确保热解过程的稳定性和高效性。此外,该装备自动化程度高,符合欧美排放标准,烟气处理环保达标。

375

375

0

0

湖南顶立科技的废电池热解回收成套装备(碳还原,型号:SBF-150/30-5)采用连续无氧热解技术,专门用于处理上游电池破碎分选工序得到的电池材料。该设备通过碳还原工艺,在600℃的额定温度下高效去除有机物,去除率可达99%以上。其核心部件采用碳化硅和镍铬丝作为加热元件,结合氮气保护气氛,确保热解过程的稳定性和安全性。此外,设备温控精度为±5℃,能够精准控制热解温度,为后续的除杂和高值金属回收等冶金工序提供高质量的原料。

498

498

0

0

深圳市鑫达能电子有限责任公司的放电仪主要应用于电动工具、太阳能储能、扭扭车、滑板车、电动自行车和电动摩托车等锂电池组的放电测试和容量记录。设备的电源要求是AC电压220V ±10%,频率50Hz±10%,适用环境温度为-10到45℃,且环境需无强烈震动、无腐蚀性气体和易燃易爆气体。放电仪具备恒流放电功能,可以通过放电检测电池的放电保护是否有效,并记录放电容量。此外,设备还具有防反接保护、安全放电电流保护和掉电续测功能,确保使用过程中的安全性和连续性。

477

477

0

0

这款保护板测试仪具备半自动功能,支持最大拼版尺寸为300mm宽和300mm长,板行数和列数均可在1到10之间调整。对于特殊尺寸的拼版,可以进行定制。设备参数方面,测试通道可选1到6个,测试串数可选1到24个。基准电压、过充保护电压、过放保护电压等参数均可在0.5V到5V之间调节,分辨率为1mV。过充和过放保护的延时范围为0到20秒,分辨率为1ms。过放电流保护值在3A到60A之间,过充电流保护值在3A到40A之间,分辨率为0.1A。过流保护延时范围为0到10秒,分辨率为1ms。

486

486

0

0

电压内阻测试仪VRT是一款多串电压内阻测试仪,专门用于动力电池单节电芯的电压和内阻测试。它能够测试电池组单节的电压和内阻,以及整个电池组的总电压和总内阻。适用于磷酸铁锂、三元钴酸锂和锰酸锂等多种电池类型。设备参数方面,VRT可以测试1到32串电池,单节电压测试范围为0到5V,分辨率为1mV,总电压测试范围为0到120V,分辨率同样为1mV。内阻测试范围为0.1到2000mΩ,分辨率为0.1mΩ。设备支持USB-RS232串口通讯,方便联机设置和数据传输。

488

488

0

0

无锡奥特维科技股份有限公司推出了一款圆柱电芯全自动智能分档机。这款设备专为圆柱锂电池的智能多档分选设计,能够实现自动上下料,并与圆柱锂电池生产的前后段工艺(如分容、模组PACK生产)无缝对接。通过同一冶具流转,这款分档机不仅提高了生产效率,还节省了人工成本,确保了产品质量的可控性。

2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日