全部

445

445

0

0

压装过程可以保持压力,恒定压力,可以设置多段压装过程:主要是采用伺服压力机,压力大小都能够很好的控制,触摸屏输入,想要多大就要多大压力,速度要快可以快 要慢速可以慢速、最重要的一点是压装过程可以恒定保持压力一个小时或者更久。

442

442

0

0

动力电池测试系列(低温),测试的物件连接到一个测试平台适配器上;部件内部通过乙二醇水溶液来冷却和加热测试;测试部件需要经历一个特定的温度变化曲线,并且记录温度的变化。

453

453

0

0

锂电材料挤出控温模温机采用电为热源,导热油为热载体,利用循环油泵强制循环,将热能输送到用热设备后,继而返回重新继续加热的设备,如此周而复始,实现热量的连续传递,使被加热物体温度升高,达到加热恒温的工艺要求。当温度高时,停止加热,打开冷却电磁阀利用外部冷却水经过换热器对导热油降温在对设备降温,当温度低时,启动加热管加热。

448

448

0

0

新能源电池包试验测试温控系统可控温度,控流量,控压力。测试的物件连接到一个测试平台适配器上;部件内部通过乙二醇水溶液来冷却和加热测试;测试部件需要经历一个特定的温度变化曲线,并且记录温度的变化。温度变化的范围通常从-40到200度;进行耐受性测试时,通常会无限循环进行;配置有强劲的循环泵,同时确保高粘度液体的输送;采用变频调节或比例调节阀控制流量输出,实现高精度控制总量程5%~100%调节。

446

446

0

0

氢能源电池堆试验测试温控系统可控温度,控流量,控压力。部件内部通过乙二醇水溶液来冷却和加热测试;测试部件需要经历一个特定的温度变化曲线,并且记录温度的变化。温度变化的范围通常从-40到200度;进行耐受性测试时,通常会无限循环进行;配置有强劲的循环泵,同时确保高粘度液体的输送;采用变频调节或比例调节阀控制流量输出,实现高精度控制总量程5%~100%调节。

439

439

0

0

TDLE22V/30V系列产品是能量回馈型充放电测试设备,具有节 能回流、采样精度高、充电过程平稳、支持多通道并联等特点。搭配 锂电池充放电测试系统软件,可满足3C类数码产品及园林工具、家 电储能类产品电池组功能的全方位充放电测试。

483

483

0

0

TDLC22V系列产品是线性消耗型充放电测试设备,具有采样精度高、充电过程平稳、支持多通道并联等特点。搭配锂电池充放电测试系统软件,可满足3C类数码产品及小型电动工具类产品电池组功能的全方位充放电测试。

455

455

0

0

TDLE6V 系列产品是高精度回馈节能电池测试系统,主要针对各种电芯、单串电池组而设计,可以满足对于动力电池组的 各项性能测试需求,具有高功率、高精度、高性能等特点。

487

487

0

0

TD2200测试设备适用于园林工具、机器人、电动 车等大功率动力型锂电池组成品/半成品功能测试, 搭载高效稳定的测试软件,测试精度高。该设备支持12C、SMBUS、HDQ、UART等多种通讯协议,涵盖TI、 瑞萨、02等智能型保护IC、精工系列保护IC、单片机方案

463

463

0

0

TD1200系列大动力高串锂电池保护板BMS/BMU测试系统,适用范围:用于高串高功率,如电动车、储能系统、大功率电动工具、家用电器等锂电池保护板BMS/BMU的烧码、校正与功能测试。支持I2C、SMBUS、RS232、RS485、CAN、 UART等多种通讯协议。

444

444

0

0

TD20 测试设备适用于3C数码类单串锂电池组成品电气性能与各种保护功能的生产检测,搭载高效稳定的测试软件, 测试精度高。该设备支持12C、SMBUS、HDQ 多种通讯协议,同时支持带电量计的智能保护IC,支持苹果、华为、小米等多品牌手机的保护板与芯片校准与功能测试。

446

446

0

0

适用范围:用于1~12串的电动工具、无人机、家电设备等锂离子电池保护板烧码、校正与功能测试。支持I2C、SMBUS、HDQ、UART等多种通讯协议。

442

442

0

0

TDHP120100A 高功率动力型测试设备适用于园林工具、机器人、电动车等大功率动力型锂电池组成品/半成品功能测试,该设备支持12C、SMBUS、HDQ、UART 等多种通讯协议,涵盖TI、瑞萨、02等智能型保护IC、精工系列保护IC、单片机方案。

416

416

0

0

TD210测试设备专用于48V内电动工具、无人机、家电设备等锂 电池组的成品/半成品功能测试,搭载高效稳定的测试软件,测试精 度高。该设备支持12C、SMBUS、HDQ、UART等多种通讯协议,涵盖 TI、瑞萨、02等智能型保护IC、精工系列保护IC、单片机方案。

430

430

0

0

TD100系列锂离子电池PCBA保护板功能测试系统,适用范围:手机、平板、笔记本电脑等产品的1~4串锂离子电池保护板的烧码、校正与功能测试.支持I2C、SMBUS、HDQ、1-Wire、UART等多种通讯协议。

418

418

0

0

TD10系列单串锂电池功能测试系统,适用范围:手机、平板、智能音箱等产品单串锂电池保护板的烧码、校正与功能测试.支持I2C、SMBUS、HDQ多种通讯协议。支持带电量计的智能保护IC,支持苹果、华为、小米等多品牌手机的保护板与芯片校准与功能测试。

441

441

0

0

针对动力电池浆料固含量高、黏度大的特性,我司在原行星式动力混合搅拌机的基础上,开发了具有更高转速,更大转矩特点的增强型动力混合搅拌机。五轴动力真空搅拌机工作过程中,两支平行的搅拌桨按设定的固定旋转比例运转,沿搅拌桶公转的同时亦快速自转,同时搅拌桶内有随公转同步运转的回旋刮刀不停旋转,使物料由搅拌桶内壁移动到搅拌桨附近。搅拌器的运转方向与公转可同向亦可逆向,达到不同剪切目的。

483

483

0

0

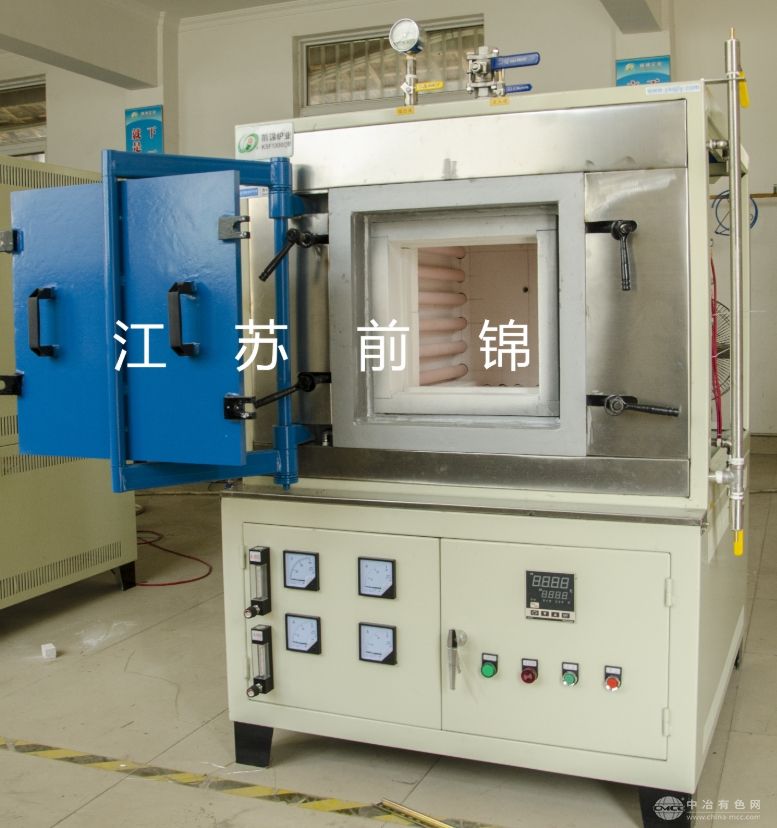

这款箱式气氛炉以硅碳棒或电阻丝为加热元件,采用双层壳体结构和日本进口32段程序控温仪表,炉体与控制系统一体化设计,能快速降温,炉膛采用炉膛采用摩根氧化铝空心球砖砌筑,具有较强的耐腐蚀能力。本气氛炉可以在氮气气氛下使用,并设计有专业的多路均匀进气系统,以达到气体有效均匀到达炉膛内各个角度;另外,该炉具有气氛好、表面温度低、结构紧凑、温场均衡,升降温速率快、节能等优点,是高校、科研院所、工矿企业等做锂电池负极材料实验烧结用的理想产品。

512

512

0

0

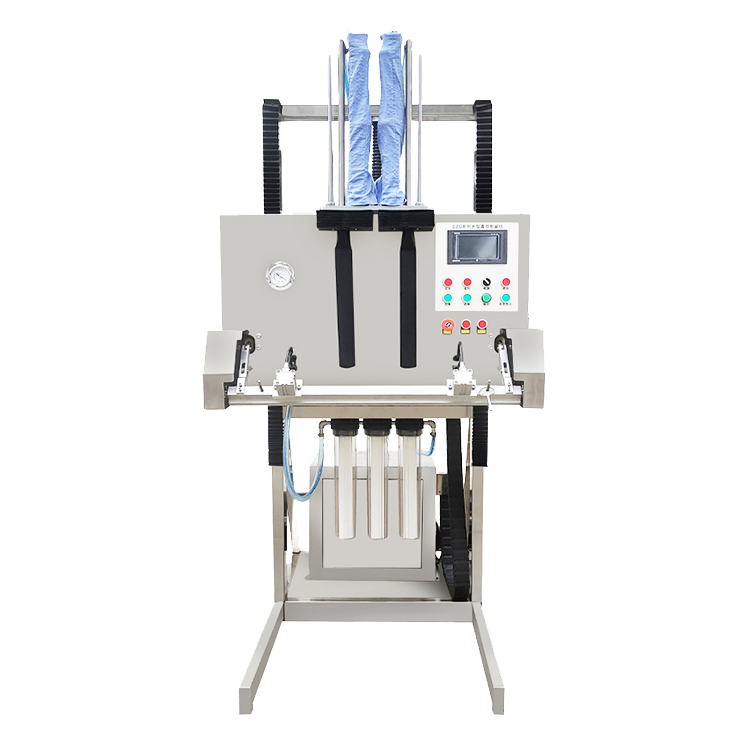

一.技术参数及结构说明:型号:DZQ-800L-A,电源电压:380V/220V 50Hz,热封脉冲功率:2000W,吸气功率:750W / 900W,有效热封长度:800mm,热合痕迹宽度:10mm,热合方式:单道双面瞬间加热+温控控温,热合高度:700-1400mm(按客户需求制作),控制方式:触摸屏+PLC控制。

517

517

0

0

用于锂电行业的吨袋真空包装机,机架为304不锈钢,机头为304不锈钢,气缸和电磁阀为用于锂电行业的亚德客B52专用气动元件,气管接头为不锈钢,所有螺丝为不锈钢。整机没有铜铅锌材料。

533

533

0

0

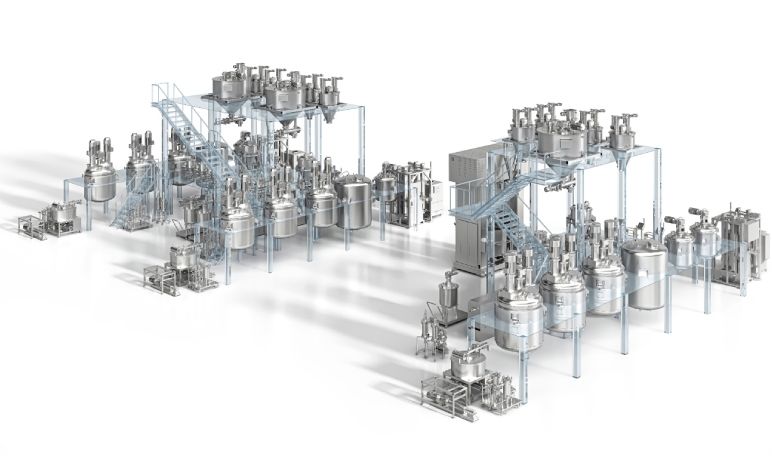

无锡灵鸽机械科技股份有限公司开发的连续在线双螺旋匀浆机是一种新型连续高效的锂电池正负极浆料制浆设备,具有传统双行星等间歇式制浆设备不可比拟的优势,与投料系统、存料系统、失重计量给料系统、增压泵、分散均质机、除铁过滤器、管路系统、中央控制系统组成完整的锂电池连续生产线,到达智能化、无人化、无尘化生产。

512

512

0

0

锂电池正负极材料自动化生产线亮点:精密计量配料称采用微芯片控制,运行速度快、稳定性高;喂料部分拆卸方便,水平搅拌加上可选配的垂直搅拌设计,具有高防架桥性能

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日