全部

577

577

0

0

恩派特大功率新能源汽车外壳破碎线进口配置 MSB-E系列双轴破碎机是利用两个相对旋转的刀具之间相互剪切、撕裂原理对物料进行破碎。设备配置了西门子电机和德国造合金钢刀具,强度大,耐磨性好。

647

647

0

0

R型双螺杆失重式喂料机:高精度 · 高稳定性 · 高防架桥性能,适用于易架桥粉末、纤维材料、破碎料等类型物料,适用物料举例:滑石粉钛白粉、树脂粉炭黑、碳酸钙硫酸钡、粉体添加剂石油焦粉。

764

764

0

0

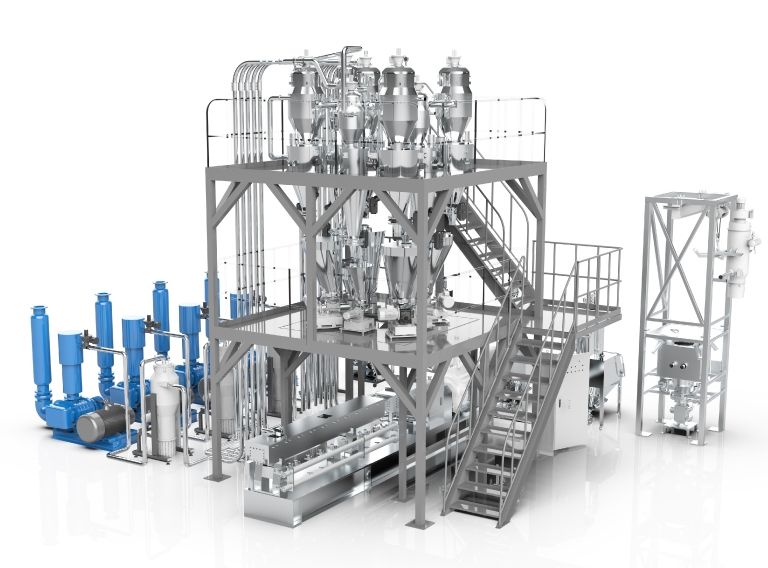

自动计量配混输送系统,包括来料的各类袋装、散装、固体物料的卸料,气力输送能快速进仓到按单计量出库。从前端的输送干燥、预混、失重式计量喂料配料处理到造粒机入口前的精确配方(助剂、液体的计量添加),挤出端从切粒、筛分、均化、干燥到自动包装、检测、输送、码垛、扫码入库等等。

622

622

0

0

太阳能多晶硅专用干燥箱(酸洗烘箱)TYN是一种用于太阳能多晶硅酸洗清洁后烘干的设备。它具备多种先进功能和设计。进风口安装了高温高效过滤器,确保工作室内部洁净。内胆采用316#防腐蚀不锈钢制作,耐用性强。设备采用两部小车进出,小车车轮为耐高温聚四氟材质,前后双开门设计方便操作。

630

630

0

0

立式升降球磨机的问世,不仅开发出了我国立式搅拌球磨机与升降机结合于一体的独特的专利技术,而且在世界范围内也属于顶尖水平。目前,现有的立式搅拌球磨机,主要包括搅拌轴、搅拌棒、机架、电机、减速机、球磨桶等。由于机架为整体式焊接工件,所以造成用户使用过程中的诸多不便,而本设备为分体式结构,可电动升降、球磨桶翻转采用涡轮蜗杆结构,操作简单,省时省工,维修、维护方便快捷。

709

709

0

0

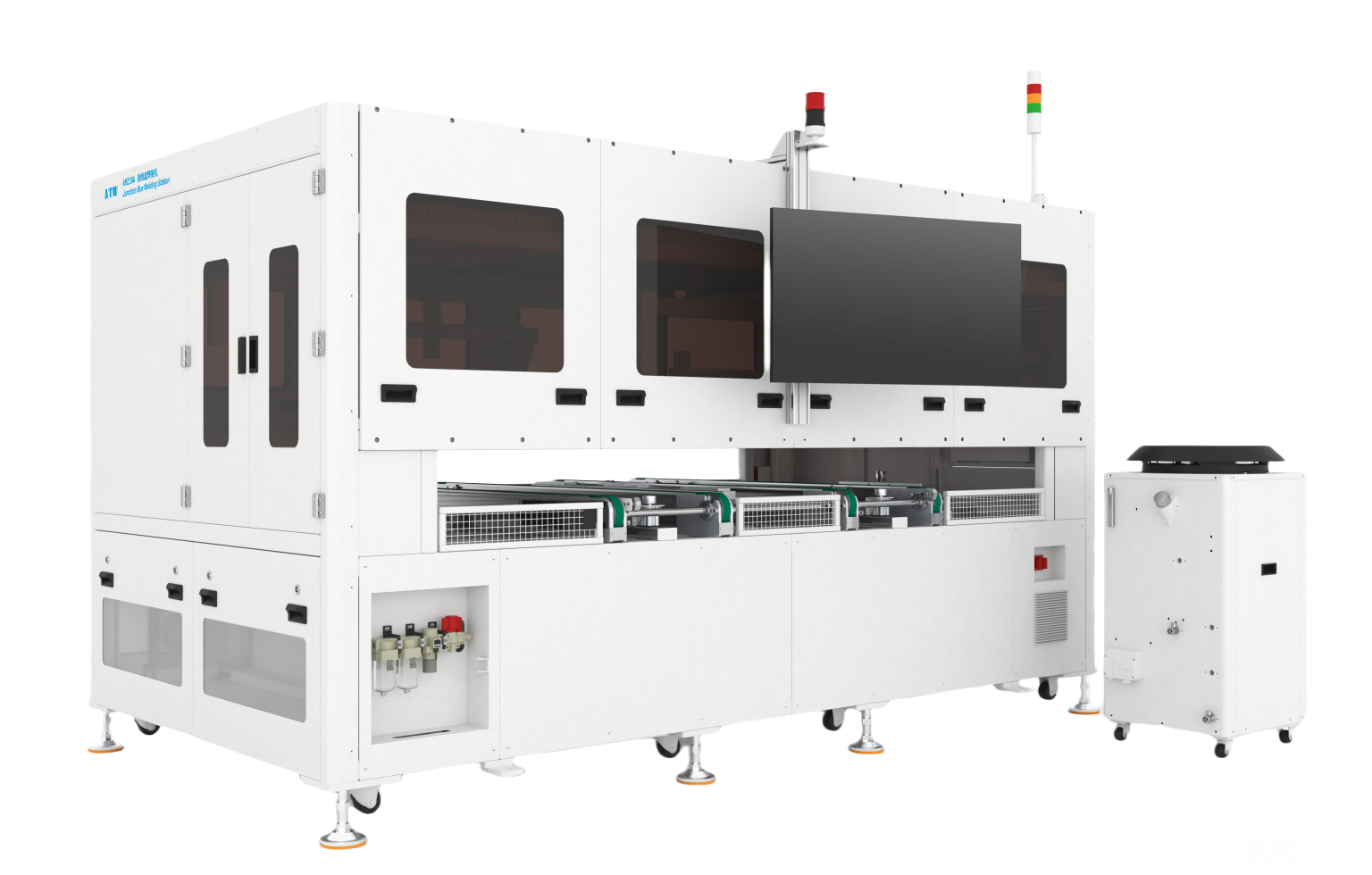

E102A全自动银浆装片机是一款专为集成电路(包括消费电子和汽车电子)设计的高稳定性、高精度、高效率的全自动装片设备。它支持6到12寸的晶圆和0.15mm0.15mm至20mm20mm的芯片尺寸,成功实现了中高端装片机的技术国产化,满足终端用户对高生产效率和高产品一致性的需求。E102A的高产出率达到了每小时25K(UPH: 25K),并且具有极高的兼容性,能够兼容12寸以下的晶圆和多种尺寸及型号的框架。设备的高可靠性体现在进料前框架防呆检测、胶量在线检测及自动补偿、装片后在线检测芯片位置及修正等功能上。

611

611

0

0

LAD5100是一款8寸半自动单主轴晶圆划片机,适用于硅、碳化硅、陶瓷、玻璃、QFN、DFN等多种材料的加工。它以其长期可靠性和卓越耐久性成为经典机型。该设备的Y轴定位精度达到0.001mm/306mm,切槽宽度检测误差也在0.001mm范围内,确保了持续稳定的高精度加工。LAD5100采用德国顶级控制系统和自主研发的运动控制算法,使其切割效率媲美进口品牌。此外,它还标配NCS非接触式测高和BBD刀片破损检测,提升了设备的适用性。操作系统友好,并可根据客户需求进行软件升级,方便客户导入,满足7*24小时连续生产的需求。

644

644

0

0

LAC200是一款经济型的8寸晶圆清洗设备,专为晶圆切割后的高效清洗设计。它采用水气二流体系统,能够产生高压喷雾,直接冲击产品表面和切割道,确保清洗效果出众。这款设备不仅兼容6寸和8寸晶圆,还能处理最大250*250方盘,适用性非常高。LAC200设计小巧,占地空间小,能耗低,同时具备良好的静音性。操作方面也非常便捷,用户可以快速设定多种清洗模式,使用起来简单方便。总的来说,LAC200以其高能效、小巧设计和出色的清洗效果,成为晶圆清洗领域的理想选择。

630

630

0

0

EM010D是一款专用于半导体分立器件、集成电路和LED产品外观检测的设备。它能够识别芯片、焊线、铝带、Clip和焊点等缺陷,并进行尺寸测量。设备框架尺寸范围为25-100mm,误检率低于0.05%。EM010D以其高精度(检测精度为±3μm@3σ)和高效率(DFN产品检测速度≥30K)获得客户认可。它适用于金、铜、铝线的检测,广泛应用于半导体和LED行业。通过AI算法,EM010D实现了误检率≤0.05%的高可靠检测效果。

733

733

0

0

EM011B混合模块光学检测机是一款专门用于半导体大功率模块、IPM、衬板和AMB等产品外观检测的设备。它能够精准地检测芯片、焊线、焊点、DBC和Pin针等缺陷,并进行尺寸测量。该设备支持最大尺寸为360340mm的模块,误检率低于2%,以其快速且精确的检测性能和稳定可靠的自动化集成,赢得了客户的认可。EM011B具有高兼容性,适用于IGBT、IPM、衬板和AMB的缺陷检测。其高效率使得检测4040mm^2衬板的UPH可达600个,且2D、3D检测和量测精度可达到±5μm@3σ。此外,设备易于使用,基于AI自动生成检测区域,使得配方创建更加便捷。

630

630

0

0

FTB150MP是一款专为研发机构和实验室设计的6寸手动半导体衬底抛光设备,适用于多种抛光液和抛光垫的开发及各种工艺实验。其紧凑灵活的设计不仅简化了操作流程,还有效降低了使用成本。设备采用单盘单头设计,能够处理6寸以下的各种材料,具备全功能,包括振荡、抛光液供给、调节器和陶瓷抛光盘。操作便捷,通过触摸屏即可轻松控制,极大地方便了用户的使用。总之,FTB150MP是一款高效、经济且易于操作的抛光设备,特别适合研发和实验室环境。

665

665

0

0

JX300FP是一款12寸全自动Si衬底抛光设备,专为满足高精度抛光需求而设计。它采用8Head3Platen结构,产能高,能大幅提升生产效率。每个Head可分区域精密加压,有效提高工件平坦度,确保抛光精度。设备功能齐全,标配清洗机,还可根据工艺需求选配HPMJ和在线检测模块。它支持SECE/GEM自动化对接,实现高效生产管理。在服务方面,提供24小时×7天技术支持,2小时内给出解决方案,2天内到达现场解决问题,为客户提供了全方位的保障。

802

802

0

0

铝线键合机B301A/AS-WBA60/B301C是为大功率晶体管(包括汽车电子和家电行业)提供高效、稳定的键合解决方案。它适用于4~20mil的铝带,204~8010 UPH9K。由奥特维科芯研发制造,这款设备实现了半导体封测环节的国产化,具备高端技术。其兼容性强,适用于多种铝线、铝带工艺,适用于TO系列、IPM、IGBT等多种应用场景。产能方面,这款设备表现出色,TO252-4排产品的最高UPH可达9K/H。自主开发的控制系统不仅便于后期升级,还能有效降低维护成本。高端智能功能如BPM、GBS、ALC等,提供了更便利的操作体验。

570

570

0

0

AM210A激光接线盒焊接机是一款高效智能的自动化生产设备,采用激光熔深焊接工艺,将汇流条与接线盒进行搭接。该设备具备焊中检测模块,能够协助客户优化工艺,追溯不良并防止漏检。设备节拍为14秒,良率达到99.8%以上(不包括来料不良),并且可以满足13秒的高节拍需求。其视觉系统伺服配置支持多配方存储和一键切换,切型便利。设备能够精准识别汇流条,自动调整焊接位置和角度,实现智能焊接。通过自动判断汇流条长度,设备可以进行单一焊点焊接,提高生产效率。此外,分体式汇流条压头独立运行,具有高兼容性。

653

653

0

0

AM059B排叠一体机是一款先进的自动化设备,专门用于光伏组件生产。它能根据组件版型自动排列电池串,并通过电磁感应焊接工艺,将电池串用汇流条进行串并联焊接。这款设备产能高,40秒就能完成一块组件的叠焊,且精度达到±0.2mm。它兼容多种组件工艺,比如0BB互联组件、黑色汇流条组件和BC组件等。通过设备整合,能将层返率降低到5%以内,有效提升良率。在智能化方面,它配备多种智能检测功能,能在各节点把控良率。人机界面全面便捷,还有原器件寿命预警系统、自我诊断功能和自动换料系统等,整体智能化程度高。

653

653

0

0

AM023D叠焊机是一款采用电磁感应工艺的自动化设备,专门用于太阳能电池串的串并联焊接,能满足多种光伏组件的生产需求。它以14秒的超快节拍领先市场,成为众多知名客户的首选。设备规整兼容性强,可实现±30mm的规整范围。同时,它采用人性化设计,调试便捷,能在上位机上完成驱动板调试。此外,它还配备了完善的数据采集系统,可监控电流、焊接能量、重要元器件温度等关键数据,并具备行业领先的自动频率追踪功能。

750

750

0

0

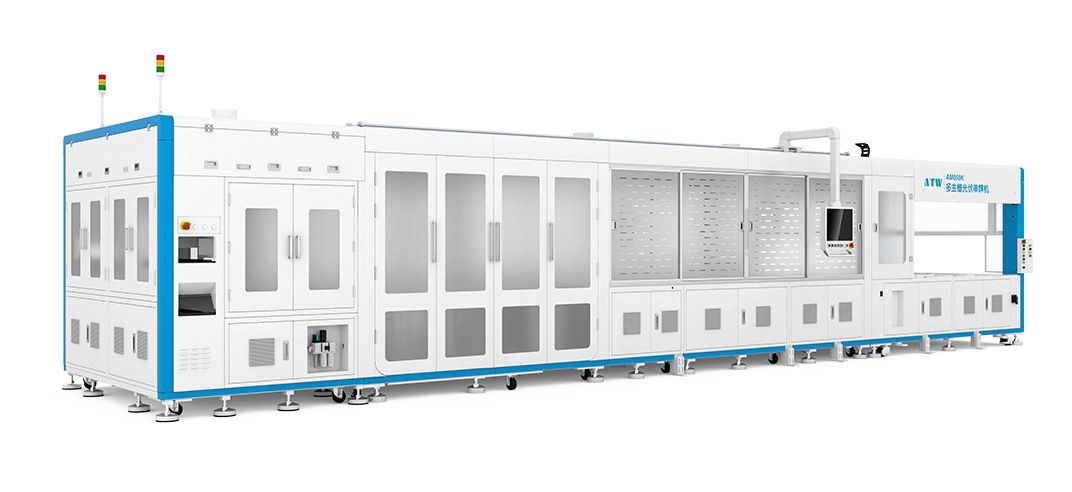

AM050K多主栅光伏划焊联体串焊机是一款高性能的自动化生产设备,集无损划片和自动串焊于一体。它具备高产能,每小时可生产10000小片,尺寸兼容156-230mm的电池片。该设备传承了奥特维多代串焊机的核心模块,不断迭代更新,产能更高,工艺兼容性更强。它兼容多种工艺电池片,支持圆焊带、异形焊带及更细焊丝,还能升级多种0BB工艺。其皮带柔性传输系统适用于薄片化电池片,划焊联体设计减少了电池周转,降低了碎片风险。模块化工装使得切型时间短,运维成本低,还能升级更多焊接工艺。

709

709

0

0

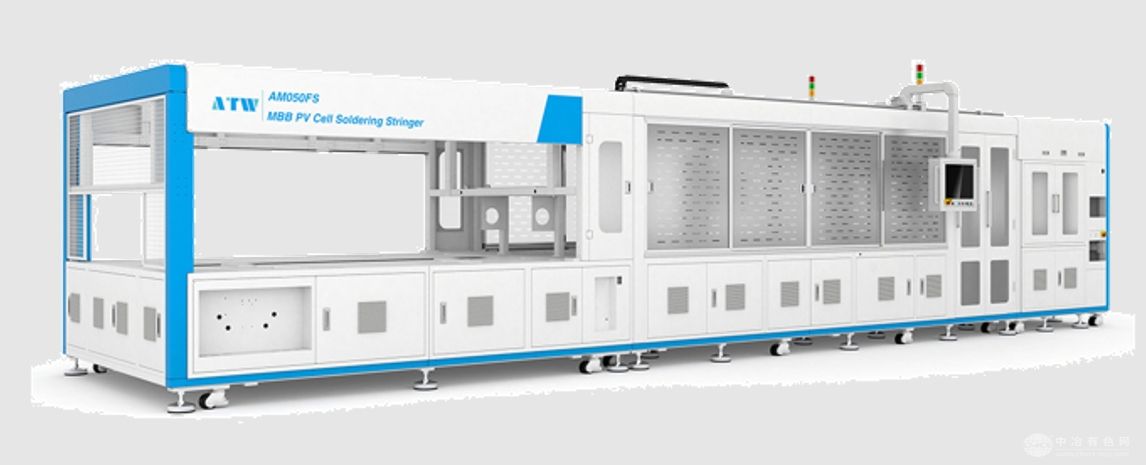

AM050FH多主栅光伏划焊联体串焊机是一款高性能的自动化生产设备,集无损划片与自动串焊功能于一体。它产能高达7200小片/小时,尺寸兼容156-230mm,传承了奥特维多代串焊机的核心模块,具备更高产能和更强工艺兼容性。设备兼容多种工艺电池片,支持圆焊带、异形焊带及更细焊丝,还能升级多种0BB工艺。其皮带柔性传输适用于薄片化电池片,划焊联体设计减少了电池周转,降低了碎片风险。此外,模块化工装让切型时间更短,运维成本更低,还能升级更多焊接工艺。

737

737

0

0

AM050EH多主栅光伏串焊机是一款高产能、高精度且兼容性强的自动化设备,专用于串焊光伏晶硅太阳能电池片。该设备每小时可处理7200片电池片,适用于156至230毫米的尺寸范围。它继承了奥特维多代串焊机的核心模块,并在此基础上进行了迭代更新,提升了产能和工艺兼容性。其强大的兼容性使其能够处理多种工艺电池片,支持圆焊带、异形焊带及更细焊丝,并可升级为多种0BB工艺。此外,设备采用皮带柔性传输,适用于薄片化电池片,并具有模块化工装设计,切型时间短,运维成本低,能够升级更多焊接工艺。

673

673

0

0

光伏激光划片机是一款高产能、高稳定性和高良率的设备,专为超薄电池片和各种类型电池片(如TOPCON、IBC、HJT等)设计,具备无损切割功能。设备支持无水无损、精准入盒和自动加水等功能,帮助客户降低成本、提高效率,符合行业发展趋势。其整片产能可达每小时12000片,支持1/2和1/3片的高效稳定切割。设备采用大理石平台,确保划片稳定性,并配备双CCD和机器人,结合超高速算法,实现高精度操作。直线式布局设计使得设备维护简单,成本低。通过机器人和参数配方的结合,设备具备高兼容性和一键切换功能,且功能强大,能够精准入盒。

2025年12月26日 ~ 28日

2025年12月26日 ~ 28日  2025年12月19日 ~ 21日

2025年12月19日 ~ 21日  2025年12月12日 ~ 14日

2025年12月12日 ~ 14日  2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月28日 ~ 30日

2025年11月28日 ~ 30日