全部

517

517

0

0

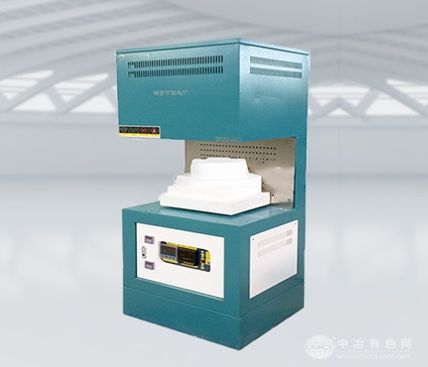

采用高温电加热元件发热;是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

453

453

0

0

产品名称:洁净无尘气氛升降式加热炉,规格:1200、1400、1600、1700、1800度,备注:是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

474

474

0

0

备注:是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

455

455

0

0

备注:是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

453

453

0

0

采用1600型硅碳棒为加热元件;是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

453

453

0

0

高温炉系列 1000℃-1700℃大型立式开启式管式电炉,是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

460

460

0

0

产品名称:可开启旋转倾斜管式炉,型号:可开启旋转倾斜管式炉,规格:1200度,多温区开启式可旋转倾斜管式炉,用途:广泛用于陶瓷、冶金、催化剂、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材等领域。

459

459

0

0

采用高温合金电阻丝(含钼)或者硅碳棒或者硅钼棒为加热元件;是专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

457

457

0

0

产品名称:全自动防腐蚀电热烘箱;型号:GWL-300HX-CR;规格:备注:专为高等院校﹑科研院所的实验室及工矿企业对陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材、金属、非金属及其它化和物材料进行烧结﹑融化﹑分析、生产而研制的专用设备。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日