全部

321

321

0

0

DA-750SDC单头全罩CCD刀库机产品优势:CCD单头全罩CCD刀库机全自动扫描一次加工;专业、创新的机床防水设计结构;防水型的电控部分设计;高稳定性的数控系统,自动报警装置的人性化设计。

320

320

0

0

产品优势:小五轴联动CNC精雕机可自动换刀,换刀速度为12秒,同行设备速度为≥20 秒,相比之下本产品有优势;对比钻攻中心或其他雕铣机价格优势15%;采用高效伞型式刀库;其占地面积小,高效率,高精度,高光洁度,追求高速生产效率。

370

370

0

0

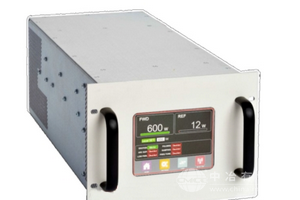

射频发生器 射频电源是一种高性能射频发生器,其采用最新LDMOS技术,功率范围从100W到10kW,频率覆盖2MHz到100MHz,具备频率调谐、脉冲等功能,且配备灵活用户界面和高级功能。它适用于半导体、工业镀膜等领域,能在极端动态负载下可靠工作。产品还提供广泛的功率和频率配置,集成先进组件,支持高稳定射频输出、电弧管理等特性,易于集成和控制。其应用广泛,包括PECVD、PVD、刻蚀设备等,且在多个知名科研机构和项目中得到应用,如布鲁克海文国家实验室、劳伦斯伯克利国家实验室等。

376

376

0

0

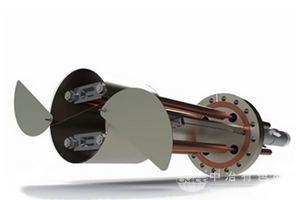

热舟蒸发源是一种用于实现轻薄薄膜金属沉积的设备,特别适用于薄层沉积、光学涂覆、混合层沉积和金属电极接触等应用。该设备由高质量、高真空兼容材料制成,能够在超高真空环境下加热至250℃,确保沉积过程的稳定性和纯度。热舟蒸发源支持手动或马达驱动挡板,最大工作电流可达100A,可根据客户需求定制,满足多样化的薄膜制备需求。

329

329

0

0

铝型材重型自动排料调刀端面铣床 LME-250B1、设备主要特点:☆ 用于铝门窗中梃型材端面的铣削加工,以满足中梃与框料的配合;☆ 可一次铣削多根型材,效率高;☆ 刀具可做上下、左右调整以适应不同形状尺寸的加工;☆ 四片水平端铣刀与一片垂直纵切锯片配合,可满足加强中梃等更多型材的加工要求。

334

334

0

0

LJRY-CNC-6000铝型材数控锯切加工中心设备特点:自动上料工作台可连续自动夹持型材进行切割加工。机械手运动采用高精度齿轮齿条,保证送料精度。运动部位采用高精度直线导轨副,运行平稳,保证加工精度。

325

325

0

0

◆铝门窗液压重型组角机 LSCA-200(升降式)设备特点:☆ 适用于铝门窗的角码式冲铆联接☆ 由液压系统提供组角动力,冲铆力量大,工作平稳☆ 组角刀上下调整范围大,适应各种型材的组角☆ 内定位可上下升降,方便取放型材

331

331

0

0

高精度自动送料切割锯LJJC-CNC-5001、性能特点☆ 刀具使用硬质合金锯片,电机功率大,切削速度高,生产率高,加工精度高;☆ 移动部分采用高精度直线导轨副,运行平稳,保证加工精度;☆ 送料机械构采用高导程滚珠丝杠运动形式,传动精度高,定位准确,工作平稳.

326

326

0

0

铝门窗角码自动切割锯LJJZ-500设备特点:-该机器操作简单、性能可靠、技术*、易于维护保养。-该机主要用于铝门窗角码型材下料切割。-计数器控制下料个数, 操作简单方便。-进给运动副采用直线运动轴承,运动阻力小,精度高。

中冶有色为您提供最新的有色金属材料制备及加工设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日