全部

715

715

0

0

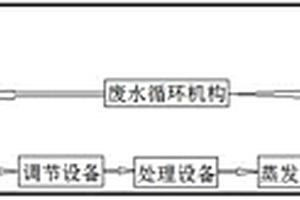

本发明公开了一种处理高浓度COD废水的装置及处理方法,包括过滤设备,所述过滤设备的出料口通过管道依次连接有芬顿反应设备、调节设备、处理设备、蒸发设备和暂存设备,所述暂存设备上设有用于检测暂存设备内废水COD的检测机构,所述暂存设备与芬顿反应设备之间还设置有废水循环机构;所述废水循环机构包括循环泵,所述循环泵的出入端通过连接管分别连接搪瓷搅拌釜和暂存罐,所述连接管上安装有第四阀门。本发明按照重铬酸钾消解法测COD,当其COD达到排水指标时,可直接排放,若超标,则将废水暂存罐中全部的废水通过循环泵返回芬顿反应器中,并按照COD值加入定量的芬顿试剂重新反应。

1178

1178

0

0

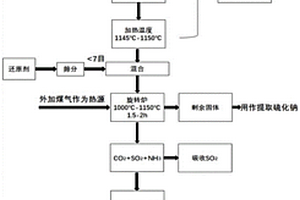

本发明涉及一种沉钒废水回收利用制取尿素的方法,属于沉钒废水再利用技术领域。本发明所述沉钒废水回收利用制取尿素的方法包括:A.钠化焙烧法沉钒废水的还原;B.SO2的吸收;C.尿素的制备。本发明的沉钒废水回收利用制取尿素的方法,回收效率高,节约了成本。本发明对沉钒废水处理使得后续硫化钠的产率可达到89.3~97.2%,也易被浸出纯化,经过简单的碱液浸出,浓缩干燥后的纯度可达到97.6~99.9%。

905

905

0

0

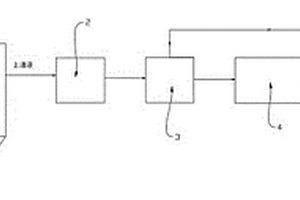

本实用新型提供一种用于防火材料生产废水的回收利用系统,包括;废水沉降罐,废水沉降罐用于收集防火材料生产的废水,并将废水的中的固体颗粒进行沉淀;原水箱,原水箱与废水沉降罐相连通,用于收集废水沉降罐中废水的上清液;砂滤罐,砂滤罐通过第一水泵与原水箱相连通,用于砂滤去上清液中粒径100μm以上的颗粒物;保安过滤器,保安过滤器与砂滤罐相连通,用于过滤砂滤罐过滤后的废水中粒径10μm以上的颗粒物;缓冲水箱,缓冲水箱用于收集经过保安过滤器过滤的废水;缓冲水箱通过连接管与砂滤罐相连通,连接管上设有第二水泵,解决防火材料生产中用水量大且产生的废水经过处理便进行排放,造成水资源的浪费的问题。

711

711

0

0

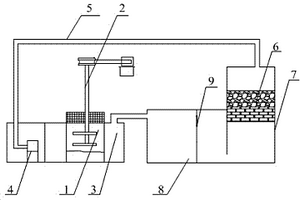

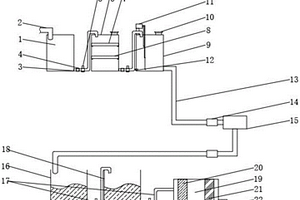

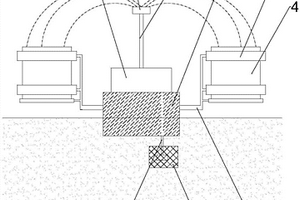

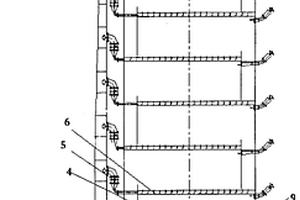

实用新型涉及烧结机设备领域,尤其是一种快捷且合理利用烧结脱硫酸性废水的烧结脱硫酸性废水喷洒装置,包括CaCl2浓溶液喷洒管道和脱硫酸性废水喷洒管道,包括一次流动混合板和二次流动混合板,所述CaCl2浓溶液喷洒管道和脱硫酸性废水喷洒管道设置于一次流动混合板上方,所述一次流动混合板设置于二次流动混合板上方,所述CaCl2浓溶液和脱硫酸性废水经由一次流动混合板流动到二次流动混合板。本实用新型实现了“即混即喷”的目的,解决了烧结脱硫酸性废水的直接利用问题,克服了烧结脱硫酸性废水用于混合料加水给烧结生产造成减产的问题。本实用新型尤其适用各种需要将液态物料快速混合并加以使用的生产场合。

898

898

0

0

本发明属于提钒技术领域。为解决现有的提钒工艺成本高、废弃钢渣及酸碱性废水污染环境的技术问题,提供一种基于废弃钢渣及酸碱性废水的提钒方法,包括步骤:A.钢渣粉碎;B.磁选除铁;C.溶解浸取;D.除杂过滤;E.粗钒制备;F.粗钒洗涤;G.粗钒精制;H.制备偏钒酸铵。本发明的基于废弃钢渣及酸碱性废水的提钒方法,采用产生的废弃酸碱性废水处理钢渣从中提取钒,降低了钒的生产成本,节约了矿产资源,避免了大量的钢渣、废弃酸碱性废水对环境的影响;从而实现了在减轻环境压力的同时,提高了资源利用率。

1224

1224

0

0

本实用新型公开了塑料清洗废水处理系统,解决了现有技术中塑料清洗设备无法重复利用废水,浪费水资源、影响环境的问题。其包括网式塑洗槽,以及设置在该网式塑洗槽上的旋摩清洗器,在网式塑洗槽左右两侧分别设有与之相连的交换器主槽、废水输出装置,废水输出装置主要由废水输出泵组成,该废水输出泵通过废水输出管与具有复合过滤层的废水再生机构连通,该废水再生机构的底部设有流道,在废水再生机构侧面设有通过流道与之连通的再生水二级存储罐,该再生水二级存储罐分为主存储室,以及与主存储室连通并通过导管与交换器主槽连通的直接供水室,二者之间设有隔板,且在该隔板上还设有单向阀。本实用新型结构简单、成本低廉。

692

692

0

0

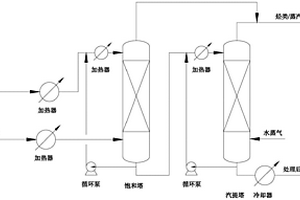

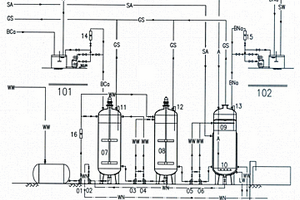

本发明提供一种煤制油有机废水的处理方法,该处理方法包括以下步骤:将含烃气体和煤制油有机废水的原水经过预热后分别通过饱和塔的下部和上部送入饱和塔,在饱和塔中实现含烃气体对有机废水进行一次汽提,经一次汽提后的有机废水从塔底排出,富集有机物的含烃气体则从塔顶排出;将水蒸汽和饱和塔塔底排出的一次汽提后的有机废水经过预热后分别通过汽提塔的下部和上部送入汽提塔,在汽提塔中实现水蒸汽对有机废水的二次汽提,经二次汽提后的有机废水从塔底排出,富集有机物的水蒸汽则从塔顶排出。该处理方法具有流程短,设备简单,能够有效解决煤制油过程中有机废水难以处理和利用的问题,实现了有机废水的资源化利用。

972

972

0

0

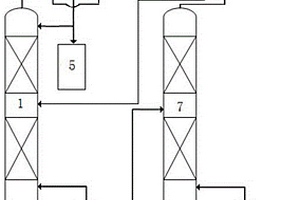

本发明属于化工领域,具体涉及一种回收高浓度有机废水中有机物的方法,使高浓度有机废水依次进入蒸馏水冷凝器、有机物冷凝器、脱水塔处理,脱水塔顶的水蒸气经冷凝后进入到蒸馏水储罐中,脱水塔底的脱水有机物进入精制塔;经精制塔处理后,精制塔顶获得纯有机物高温蒸汽,在有机物冷凝器中进行换热后变成液体有机物,进入到有机物储罐中。本发明既可以有效提高废水中的有机物浓度,降低后续脱水操作的能耗,又可以省去冷却水系统。本发明在废水蒸发过程中,利用有机废水在脱水过程中产生的水蒸汽和精馏过程产生的纯有机物蒸汽对高浓度有机废水进行加热,使废水部分蒸发,提高进入脱水塔中的有机废水的有机物浓度,从而降低废水脱水过程中的能耗。

768

768

0

0

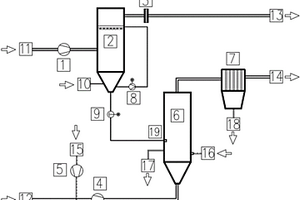

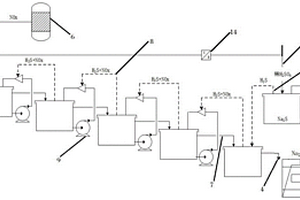

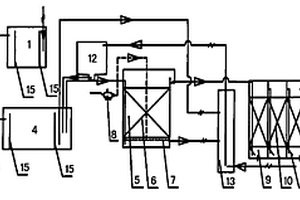

本发明涉及一种废水零排放装置及其工作方法,废水由废水进水接口10进入废水浓缩器2,通过废水浓缩循环泵8在废水浓缩器2内循环喷淋,与从热烟气进口一11进入的高温热烟气逆流或顺流接触,使废水含盐浓度提高,形成高盐废水。高盐废水由高盐废水输送泵9排出,送至废水干燥器6被干燥器中的高盐废水吸附粒子吸附,吸附高盐废水的粒子在废水干燥器6内被从热烟气进口二12来的高温烟气干燥得到固体废盐,固体废盐通过粗盐排出口17和细盐排出口18排出,废水中的水分被高温烟气蒸发成水蒸气后随烟气排出,实现废水零排放。

760

760

0

0

一种高浓酸性萃取废水的毒性去除工艺方法,将二次碱过量一次酸过量法(简称BAB法)与汽提法结合,在BAB法工序中,废水的酸碱度得到了调节,pH由0.4~2左右调节到9~10,SO42-由4800mg/L降低到约2mg/L,汽提法工序中,废水的CODcr由10万~15万mg/L降低到8万~10万mg/L,氨氮由2000~7000mg/L降为1500~5000mg/L。该工艺将废水由强酸性调节到弱碱性,去除了废水中95%~99.9%高浓度的SO42-和50%~70%难以生化降解的石油醚、乙酸乙酯、乙酸丁酯类物质,使废水的毒性得到了去除,可生化性得到了提高,为后续深度物化、生化处理创造了条件。

966

966

0

0

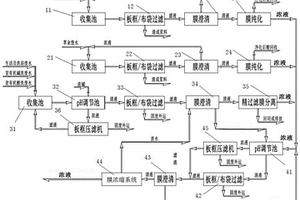

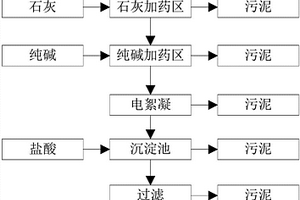

本发明公开了一种含铍废水综合处理工艺,a.将废水分类为回收BeO洗涤废水、萃余废水以及混合废水并分别在收集池中进行收集,b对回收BeO洗涤废水、萃余废水混合废水分别进行前端废水处理;c.将回收BeO洗涤废水前端清液、萃余废水前端清液、混合废水前端清液分类回收,将回收BeO洗涤废水前端浓液、萃余废水前端浓液、混合废水前端浓液汇合后形成的综合废水进行后端综合废水处理。本发明根据铍冶炼和铍制品生产污水的特点,将含酸浓度高的废水单独处理,能够避免大量的碱耗和解决传统水处理工艺后续高盐废水处理成本大幅上升的技术难题;将各工序高浓度的废水形成综合废水集中处理,将综合废水处理后低浓度淡水形成内循环处理,降低了整套废水处理系统的工艺负荷和运行成本。

1024

1024

0

0

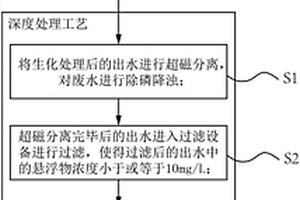

本发明涉及一种高浓度有机废水处理工艺及系统,包括生化处理工艺、深度处理工艺,生化处理工艺设置于深度处理工艺之前,其中,生化处理工艺用于对废水进行生物降解;深度处理工艺包括以下步骤:S1,将生化处理工艺后的出水进行超磁分离,对废水进行除磷降浊;S2,超磁分离完毕后的出水进入过滤设备进行过滤,使得过滤后的出水中的悬浮物浓度小于或等于10mg/L;S3,过滤后完毕后的出水采用SMRES树脂进行吸附处理;本发明采用生化处理工艺和深度处理工艺相结合的方法处理高浓度有机废水,不仅可以有效提高废水中COD及NH3‑N的去除率,增强废水处理效果,而且适用于印染废水、造纸给水、电镀废水等不同类型高浓度有机废水,尤其对焦化废水处理效果显著。

855

855

0

0

本发明实施例公开一种高盐废水中少量硝酸根的深度脱除方法,涉及硝酸根废水处理的技术领域本发明的高盐废水中少量硝酸根的深度脱除方法,包括以下步骤:(1)采用稀硫酸与硫化钠反应,制得硫化氢气体和硫酸钠溶液;(2)将所述高盐废水调节至微酸性;(3)将所述硫化氢气体与微酸性高盐废水中的硝酸根发生氧化还原反应,生成氮氧化物气体和单质硫,实现废水中硝酸根的脱除。本发明的高盐废水中少量硝酸根的深度脱除方法采用硫化氢气体作为强还原剂,在酸性条件下废水中硝酸根发生氧化还原反应生成氮氧化物气体和单质硫,生成的氮氧化物气体和单质硫均可以回收利用,不仅可以有效降低了还原产物中的有害物质含量,而且可以有效降低生产成本,具有非常大的实用价值。

本发明提供了电解‑臭氧‑缓蚀剂/电解‑臭氧‑双氧水‑缓蚀剂耦合处理有毒难降解废水的方法,包括以下步骤:向布置了板式阳极和板式阴极的废水处理反应罐中加入待处理有毒难降解废水,启动与板式阳极和板式阴极连接的直流电源,在搅拌以及合适的电流密度条件下对有毒难降解废水进行处理,在有毒难降解废水处理过程中,向待处理有毒难降解废水中加入缓蚀剂和双氧水,并将臭氧通过曝气装置通入待处理有毒难降解废水中。该方法可解决现有电‑过臭氧化技术以铁板作为电极存在的电极腐蚀快、寿命短和产生的铁泥量多的问题,能增强反应体系中自由基的产生速率和产生量,能有效提高对有毒难降解废水处理效率并降低处理成本。

1121

1121

0

0

本发明公开了一种提钒后含铵盐废水综合利用的方法,包括:向提钒后含铵盐废水中加入分离剂;将预处理后的废水进行蒸发浓缩结晶,浓缩液波美度达到要求后进行过滤,过滤得到的晶体采用多级洗涤后烘干得到芒硝成品;对滤液进行蒸发浓缩结晶,浓缩液波美度达到要求后进行过滤,过滤得到的晶体采用多级洗涤后烘干得到芒硝成品;对滤液进行蒸发浓缩结晶,浓缩液波美度达到要求后进行过滤,过滤得到的晶体采用多级洗涤后烘干得到芒硝成品;对滤液进行冷却结晶,过滤得到的晶体采用多级洗涤后烘干得到氯化铵成品。本发明流程简单,无废水及固废产生,适合铵法提钒废水综合处理,同时本发明具有极高铵盐和硫酸盐的回收率。

1096

1096

0

0

本实用新型公开了一种冲版废水处理装置,包括废液池,所述废液池一端连通有第一连接管,所述第一连接管另一端连通有过滤池,所述过滤池与第一连接管之间安装有止回泵,所述过滤池一端通过第一连接管连接有蓄水池,所述蓄水池上固定安装有浮球水位控制器,本装置设置的废水处理装置通过进液管加入废水进入废液池内,通过止回泵和止回阀的作用将废水引入过滤池进行多重过滤后引入蓄水池内,蓄水池上端设有浮球水位控制器,当水位低于设定的水位时,浮球水位控制器打开,会自动引入过滤后的废水;当水位高于设定时,浮球水位控制器关闭,废水进入冲版机过滤后进入沉淀池进行沉淀,最后通过滤芯过滤后引出,引出的水便可使用。

1140

1140

0

0

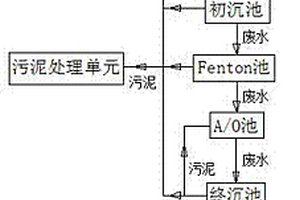

本发明公开了一种用于处理明胶废水的处理工艺,包括将废水送至初沉池进行沉降处理的步骤,经初沉池处理后的废水排入Fenton池内进行氧化处理,在Fenton池内,先向Fenton池内加入Fenton试剂,氧化反应后加入PAC,然后再加入PAM,静置沉降后,Fenton池内的下层污泥送至污泥处理单元,上层废水送至气浮池内继续处理。通过采用Fenton氧化法以及搭配使用PAC和PAM的方式,对明胶综合废水的原水进行充分絮凝沉降,大幅降低废水的综合指标,免除了后期的气浮处理,减少了后续A/O池的处理量,有效节约了企业废水处理成本。

716

716

0

0

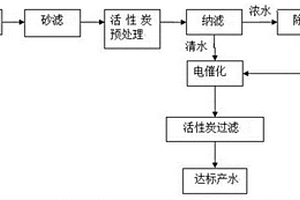

本发明公开了一种危废焚烧废水的处理方法,包含砂滤、预处理、纳滤、除磷、压滤、电催化和活性炭过滤等步骤,相对于活性炭吸附、电催化和除磷三步骤进行污水处理的方法而言,本发明先通过砂滤除去废水中的大颗粒不溶物;再通过纳滤、除磷剂和压滤有效除去废水中的磷;然后通过预处理和电催化有效降低废水中的氨氮含量及COD;最后通过活性炭及KDF滤料有效除去废水中的余氯;处理后的废水中的氨氮含量小于15mg/L、总磷含量小于0.1mg/L、COD小于100mg/L、余氯含量小于0.5mg/L,处理后的废水达到GB8978‑1996一级排放标准。

705

705

0

0

本发明公开了一种利用右旋糖酐制药废水产沼气的方法,该方法是在沼气 发酵装置中厌氧发酵右旋糖酐制药废水,向废水中加入氮和磷。右旋糖酐制药 废水经本发明的方法处理后,废水的COD去除率可达90%以上,每m3废水可产 沼气40~70m3,沼气中的甲烷含量为50~60%(体积百分含量),本方法能源 化利用右旋糖酐制药废水,变废为宝,不仅减少污染,而且有显著的经济效益。

980

980

0

0

本发明涉及一种焦化废水酚去除及回收技术,即先采用离子沉淀法去除并回收焦化废水中的酚类物质,然后利用焦炭吸附法将废水中的酚降到低浓度水平。该技术克服了生物脱酚法使大量宝贵酚类得不到回收的缺陷,具有流程短、操作方便、沉淀剂可循环使用等优点,为含酚废水中酚去除及回收开辟了一条新路。此外,使用焦炭作吸附剂对焦化废水进行深度处理,降低出水酚浓度,工艺操作简单,而且成本低廉,为含酚废水的处理提供了一条经济可行的途径。

1045

1045

0

0

本发明公开一种枯草芽孢杆菌(Bacillus?subtilis)在处理制革废水总氮中的应用,利用枯草芽孢杆菌处理制革废水总氮包括以下步骤:(l)培养基配制;(2)发酵:将枯草芽孢杆菌菌种接种至装有培养基的摇瓶,进行发酵得发酵液;(3)生物絮凝剂的提取:发酵液经离心、萃取、再离心、真空冷冻干燥得生物絮凝剂产品;(4)废水处理:将生物絮凝剂加入装有制革废水的烧杯中,于磁力搅拌器上进行搅拌处理。本发明用新的生物絮凝剂处理制革废水中的总氮,去除效率可达到81.2%,发挥生物絮凝剂绿色环保、不产生二次污染等独特性能,为去除制革废水中的高浓度总氮提供了新方法,拓宽了对枯草芽孢杆菌功能方面的应用,具有较强的应用价值。

923

923

0

0

本发明属于水处理技术领域,涉及一种去除废水中硫化物的方法。本发明方法通过设置一个废水处理容器,该容器设有废水进口和出口,容器顶部封闭,开有出气孔,容器中液面下设有溶气释放器;容器外设有溶气装置,采用高压将空气溶入废水中;将所需处理的废水从上述容器中通过,废水全部或部分通过溶气装置,使空气在高压下大量溶入废水中,形成溶气水;在高压下,溶气水中溶解的大量氧气与硫化物反应,将硫化物氧化,溶气水通过溶气释放器进入容器,压力突然降低,溶于溶气水中的气体与废水中硫化氢形态的硫化物同时析出,形成微小气泡而脱离废水,将废水中残余的硫化物去除,从而完成废水中硫化物的去除。本发明工艺简单、操作方便、运行稳定。

870

870

0

0

本发明涉及医疗器械技术领域,具体涉及一种医疗废水净化机构,包括浮力机构、隔离箱、滤水笼和多个净化管,所述隔离箱内分别设置有水泵、控制器和电源,所述滤水笼设置在浮力机构下方,所述隔离箱顶部设置有洒水器,所述洒水器通过洒水管与水泵连通,所述洒水器用于朝向净化管洒水,所述净化管均匀环绕浮力机构设置。本发明的净化机构,利用浮力机构的浮力作用,使得净化机构漂浮在废水表面,而滤水笼则浸入废水中,同时在洒水器的作用下,将废水洒向净化管,实现废水曝气,增加废水中的氧含量,最后废水再在净化管的作用下进行过滤净化处理,实现医疗废水的过滤净化处理。

697

697

0

0

本发明一种泡菜厂废水的生化处理方法,所述泡菜厂废水包括泡菜浸渍水和其他综合废水;所述泡菜浸渍水中,COD为50000‑60000 mg/L,总氮为2000‑4000 mg/L,总磷为400‑600 mg/L,含盐量为10‑15%;所述其他综合废水中,COD为200‑300mg/L,盐分0.8‑1.0%;具体处理方法为:S1.将泡菜浸渍水依次进行超滤、一次纳滤、中和处理、二次纳滤和蒸发结晶,收集一次纳滤和二次纳滤的截留液,以及蒸发结晶的冷凝液,并进行混合得到预处理混合液;S2.将预处理混合液与其他综合废水进行混合,具体比例为预处理混合液与其他综合废水的比例为5‑10:95‑90;S3.将S2所得的总废水导入好氧池中,脉冲式曝气,曝气分为三个阶段,曝气量依次增加。本发明免去厌氧处理,提高了生化处理效率,且好氧处理相比于厌氧处理,异味更小。

889

889

0

0

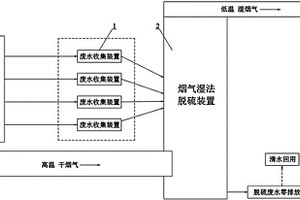

本发明公开了一种全厂废水零排放的方法,将全厂废水经废水收集装置(1)收集后导入烟气湿法脱硫装置(2),与进入烟气湿法脱硫装置(2)的高温干烟换热接触,废水中的部分水分蒸发加湿烟气并从烟气湿法脱硫装置(2)顶部排出;浓缩的废水随脱硫废水从烟气湿法脱硫装置(2)一起排出。还公开了采用上述全厂废水零排放方法的系统,包括依次连接的废水收集装置(1)、烟气湿法脱硫装置(2)和脱硫废水零排放装置(3)。本发明的有益效果是:利用烟气湿法脱硫装置内的高温烟气对原有大水量的废水进行蒸发减量,以实现废高温烟气的热量利用和降低零排放装置处理的废水量,从而使得脱硫废水零排放装置的占地、投资、运行费用均较低。

993

993

0

0

本发明属于废水处理技术领域,涉及一种利用生物-生态复合处理技术净化集约化猪场废水,实现废水的无害化和资源化的废水处理新技术。用粗、细格栅对猪场废水进行初步的固液分离,去除部分固形物,然后采用沼气池进行厌氧处理,实现废水的水解酸化,并产生清洁能源供养殖场和周边农户使用;通过沉淀池、格网槽、斜管沉淀池对废水中的颗粒物进行进一步去除,然后采用生物接触氧化池—厌氧折流板生物膜反应器对废水进行生物处理,使废水中大部分污染物得到有效去除,最后,采用复合式生态塘对生物处理段出水进行进一步处理。本发明不但能够实现废水的达标排放,而且可以通过塘中水生经济植物创造经济效益,实现废水资源化。

956

956

0

0

本发明公开了一种废水减排处理工艺,包括以下步骤:(1)将废水通过格栅井,滤除废水中的颗粒物,并在格栅井的出水口设置有磁性分离器,去除水中的磁性杂物;(2)抽滤和离心处理;(3)pH调节;(4)酸化反应;(5)氧化釜的出水通入缩合反应釜中,在缩合反应釜中加入重量百分比浓度为38%-44%的甲醛溶液,进行甲醛缩合反应,反应后滤除不溶物;(6)缩合反应釜出水通入精馏塔中,在精馏塔中通过精馏得到氨蒸汽,氨蒸汽再经过冷凝器冷凝得到氨水,氨水经回流提浓后回收;(7)脱氮除磷处理;(8)沉淀。本发明的废水减排处理工艺,有效去除废水中的各种有害物质,且处理工艺简单,成本低廉。

858

858

0

0

本发明公开了一种AEC电絮凝废水处理工艺,包括以下步骤:(1)向废水中加入碱性助剂,使废水的pH≥7,曝气处理,使得碱性助剂和废水充分反应;(2)步骤1处理后的废水输送到电絮凝装置中,采用含铝或铁的材料作为阳极,进行电絮凝反应;在电絮凝处理废水的过程中,进行曝气处理,利用曝气进行搅拌,促进废水的絮凝反应;(3)步骤2处理后的废水转移至沉淀池中,加入酸性试剂,调节废水pH至6~9;(4)步骤3处理后的废水溢流分离底部的沉淀物后,过滤,除去废水中剩余的固体杂质;(5)将步骤4处理后的废水转移至中转池中,待检测合格后排放。本发明工艺将多种方法有机结合在一起,处理效果极好。

688

688

0

0

本发明是关于一种氨氮废水的处理方法,其包括一脱氮塔,氨氮废水由提升泵引至脱氮塔顶部后,自然流入所述脱氮塔中,脱氮塔内部结构是由两层或两层以上送风底板隔开;氨氮废水进入脱氮塔中后,分别由各层废水底部送入热风;经热风搅动的废水中逸出的氨氮废气由分别单独设置在各层的排气管排放;废水自所述脱氮塔底部流出;氨氮废水经过一级处理后,由堰流板自行流入下一级继续进行处理,其过程同上。本发明与现有技术相比具有明显的优点和有益效果,它除氨效率高,适用于所有含有氨氮的废水,无论氨氮浓度多么高,经处理后均可一次性达到国家一级(15mg/L)排放标准。

中冶有色为您提供最新的四川有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日