全部

290

290

0

0

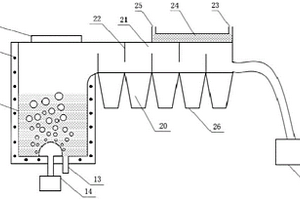

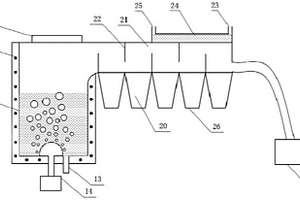

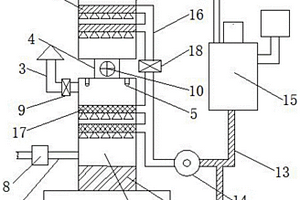

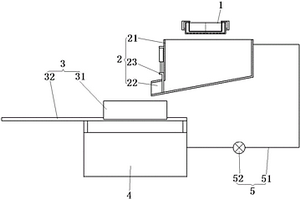

本发明涉及脱硫废水处理技术领域,且公开了一种脱硫废水浓缩装置及其方法,包括浓缩箱和设置在浓缩箱左侧的增压罐和增压气泵,所述浓缩箱内壁固定连接有四组安装块。该脱硫废水浓缩装置及其方法,通过热气排、连通管、安装块和浓缩箱配合使用,使得废热烟气通过增压气泵导入热气排内,废热烟气通过连通管从下到上再热气排内流动,增压喷淋头内流出的脱硫废水从上到下依次流过每组热气排,热气排对脱硫废水进行蒸发浓缩,从而进一步扩大了脱硫废水与废热烟气的接触面积与接触时间

1252

1252

0

0

本发明公开了一种脱磷剂,该脱磷剂为水溶液的形式,其含有钙离子、酸根离子、分散剂和水,所述酸根离子选自对苯甲磺酸酸根离子、十二烷基苯磺酸酸根离子、2-氨基乙磺酸酸根离子和氨基磺酸酸根离子中的一种或多种。本发明还公开了一种脱磷剂的制备方法,以及上述的脱磷剂和由上述方法制备的脱磷剂在对钒浸出液脱磷中的应用。采用本发明的技术方案,在保证脱磷效果的同时,能够有效地降低钒损。由于本发明提供的脱磷剂不含有氯离子,因而能够避免提钒废水在蒸发浓缩运行过程中对设备的腐蚀。并且,使用本发明提供的脱磷剂对钒浸出液进行脱磷时,操作较为简单。

1035

1035

0

0

本发明涉及一种钒渣砖及其制备方法,属于提钒尾渣再利用技术领域。本发明钒渣砖的制备方法包括:将提钒后的钒渣用钠化焙烧法提取V2O5,将提取V2O5后的沉钒废水进行梯度焙烧,再加入还原剂混合后1000~1150℃反应1.5~2h还原,得到固体和SO2、NH3、CO2气体,所述固体中含有Na2S;将所述固体用碱在75~90℃浸出Na2S后得到固体残渣,将固体残渣烘干备用;将烘干后的固体残渣与石灰,矸石,按照2.8~3.2:0.8~1.2:0.8~1.2的比例混合均匀,加水、陈化、成型,再烧结即可。本发明的方法高效利用钒渣,同时排放低,资源价值得到最大化。

891

891

0

0

本发明涉及钒冶金技术领域,公开了一种熔融挥发提纯五氧化二钒的方法。该方法包括以下步骤:(1)将五氧化二钒在800~1500℃条件下熔化形成液态熔池;(2)维持液态熔池温度使液态五氧化二钒转变为五氧化二钒蒸气;(3)以0.15~0.2Mpa的压力从液态熔池的底部向液态熔池中通入气体,五氧化二钒蒸气从所述液态熔池中挥发并冷却降温至120~450℃,得到纯度不低于99.9%的五氧化二钒。本发明根据五氧化二钒与杂质氧化物熔点和饱和蒸汽压的差异性,采用熔池底部供气鼓泡加快五氧化二钒蒸气挥发从而分离提纯制备高纯五氧化二钒,过程中没有使用化学,也无废水产生,工艺简单,生产成本低。

797

797

0

0

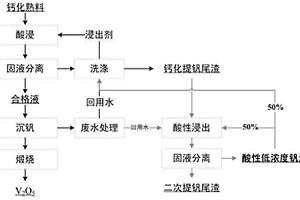

本发明公开了一种酸性低浓度钒液制取氧化钒的方法,属于湿法冶金技术领域。本发明为更高效、低成本的回收酸性低浓度钒液中的钒,提供了一种酸性低浓度钒液制取氧化钒的方法,包括:将酸性低浓度钒液与水混合,加酸,对钙化提钒尾渣进行浸出,固液分离,得酸性钒液,将酸性钒液分为两份,一部分返回循环浸出钙化提钒尾渣,一部分用于熟料浸出和洗涤,得到钙化提钒尾渣和合格液,合格液经沉钒‑煅烧得到氧化钒。本方法将酸性低浓度钒液进行循环浸出,同时利用钙化提钒回用水控制循环体系pH,并将酸性钒液分为两部分,从而基本实现了水循环利用,使整个提钒工艺无废水产生,减少资源浪费。

1241

1241

0

0

本发明提供了一种生产钒氧化物的方法。所述方法包括:将钒渣与氧化钙或石灰石混合形成混合物料;焙烧混合物料,得到钙化熟料;在80~95℃使用5wt%~12wt%的碳酸钠溶液浸出钙化熟料;浸出反应结束后,进行固液分离,以得到含钒浸出液和残渣;对含钒浸出液进行除硅处理,以使含钒浸出液中硅浓度<0.1g/L,然后将含钒浸出液降温至10~20℃并向含钒浸出液中加入碳酸铵,调节NH4+/TV的摩尔比在2.5~7范围内沉淀偏钒酸铵,过滤获得偏钒酸铵和沉钒废水;偏钒酸铵经氧化煅烧脱氨制取五氧化二钒或者经还原制取三氧化二钒。本发明能够在满足环保要求的情况下实现普通钒渣和高钙高磷钒渣制取氧化钒,又可以减少试剂的消耗,降低了生产成本。

950

950

0

0

本发明公开了一种钒钛磁铁矿精矿焙烧超声浸出提钒的方法,包括以下步骤:将钒钛磁铁矿精矿制成球团后焙烧得到焙烧熟料,将焙烧熟料置于pH为2.0~3.0的酸液中采用超声浸出,固液分离得浸出液和浸出尾渣,浸出液与钒钛磁铁矿精矿循环浸出至浸出液中钒浓度为10~20g/L后沉钒、煅烧即得五氧化二钒。本发明采用钒钛磁铁矿精矿直接提钒,流程短,成本低,钒收率高,废水简单处理后可循环利用,提钒后的尾渣仍然为球团料,可直接用于高炉炼铁。

1049

1049

0

0

本发明涉及钒冶金技术领域,公开了一种以红钒为原料制备五氧化二钒的方法。该方法包括以下步骤:(1)将红钒在250~450℃下反应30~90min进行脱水;(2)将步骤(1)得到的物料在850~1250℃下熔化形成液态熔池,并维持液态熔池温度,将液态物料中的五氧化二钒转变为五氧化二钒蒸气;(3)以0.1~0.3Mpa的压力从液态熔池的底部向液态熔池中通入气体,五氧化二钒蒸气从所述液态熔池中挥发并冷却降温至200~300℃,得到纯度不低于99.90%的五氧化二钒。该方法无需加入化学试剂,也无废水产生,工艺简单,生产成本低,制备的五氧化二钒纯度高。

929

929

0

0

本发明属于湿法冶金技术领域,具体涉及失活脱硝催化剂再生用硫酸氧钒溶液的制备方法,包括以下步骤:将钒酸铵与水打浆,硫酸酸化,还原剂还原,固液分离,得到硫酸氧钒溶液和残渣。本发明方法操作简单,反应用钒原料简单易得,钒的收得率高;全湿法作业,无氨氮废水与废气产出;在日益增加的失活脱硝催化剂的再生中具有广阔的应用前景。

887

887

0

0

本发明涉及高钙高磷钒渣深度提钒的方法,属于钒的湿法冶金技术领域。本发明解决的技术问题是高钙高磷钒渣提钒过程钒损失大、钒产品质量不合格率高。本发明公开了高钙高磷钒渣深度提钒的方法,将焙烧熟料进行第一次酸浸,一次浸出液中加入除磷剂进行除磷,一次浸出残渣进行第二次酸浸,二次浸出液加入除磷剂除磷后返回第一次酸浸用于循环浸出焙烧熟料,二次浸出残渣返烧结综合利用。本发明可有效降低高钙高磷钒渣提钒过程钒损失,同时对浸出液中磷进行去除,实现废水循环,具有方法工艺操作简单、易产业化的优点。

1215

1215

0

0

本发明提供了一种制备钒氧化物的方法。所述方法包括:将钒渣与氧化钙或石灰石混合形成混合物料;焙烧混合物料,得到钙化熟料;在80~95℃使用C2O42-浓度为35~70g/L的草酸盐溶液浸出钙化熟料;浸出反应结束后,进行固液分离,以得到含钒浸出液和残渣;对含钒浸出液进行除硅处理,以使含钒浸出液中硅浓度<0.1g/L,然后向含钒浸出液中加入草酸铵,调节NH4+/TV的摩尔比在2~3.5范围内沉淀偏钒酸铵,过滤获得偏钒酸铵和沉钒废水;偏钒酸铵经氧化煅烧脱氨制取五氧化二钒或者经还原制取三氧化二钒。本发明能够在满足环保要求的情况下实现普通钒渣和高钙高磷钒渣制取氧化钒,又可以减少试剂的消耗,降低了生产成本。

1043

1043

0

0

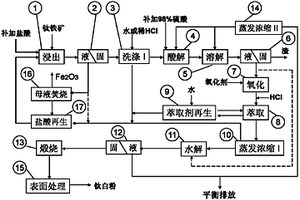

本发明提供了一种制备钛白粉的方法,所述方法包括:采用钛铁物料以盐酸浸出法制备的高钛盐酸浸出渣作为原料或原料之一,利用硫酸酸解制备钛液,钛液经氧化和有机萃取提纯后水解得偏钛酸,偏钛酸再经洗涤、盐处理、煅烧和表面处理而制得钛白粉。本发明将含氯化盐的盐酸复合体系溶液在浸取钛铁物料后分流处理循环回用,并且将其与钛液有机萃取提纯和硫酸体系循环工艺有机配套,从而减少了钛液处理工序和成本,且由于所用盐酸、硫酸和有机萃取剂可循环使用,因此不产生硫酸亚铁(绿矾),从而有效降低了稀硫酸和酸性废水的排放,显著提高了钛白粉质量。本发明的方法实现了整个流程的高效、清洁、低成本、低能耗、低废弃物排放功效,为硫酸法钛白粉生产提供了一种新型的工艺技术,并能有效利用攀西地区高钙镁含量的细粒岩型钛铁矿。

795

795

0

0

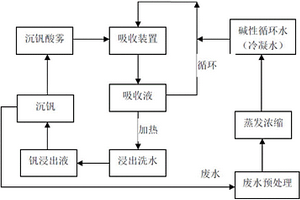

本发明公开了一种酸性铵盐沉钒酸雾的处理方法,该方法包括:通过碱性水溶液对酸性铵盐沉钒酸雾进行吸收,其特征在于,所述碱性水溶液为酸性铵盐沉钒后的废水经还原、中和、蒸发浓缩后得到的冷凝水,并且,该处理方法还包括将吸收酸雾后的水溶液用作钒渣钠化焙烧浸出用水。通过本发明的酸性铵盐沉钒酸雾的处理方法,具有成本低,且对环境友好的优点。

1177

1177

0

0

本发明涉及一种钛白表面处理后滤液的回用装置,包括:滤液储槽,滤液储槽连接至钛白表面处理后过滤装置以收集表面处理后滤液;第一管道,第一管道连接滤液储槽至打浆槽,打浆槽设置于钛白表面处理工序的上游;第二管道,第二管道连接滤液储槽至包膜罐,包膜罐设置于钛白表面处理工序的上游;以及泵,泵与第一管道和第二管道连接,以将表面处理后滤液选择性地泵送至打浆槽和包膜罐的至少一个。该装置可通过将钛白表面处理后滤液引入打浆槽和/或包膜罐,进一步提高钛白生产过程中二氧化钛的收率,减少废水处理的压力。本发明同时提供一种使用该装置进行钛白表面处理后滤液的回用的方法。

1194

1194

0

0

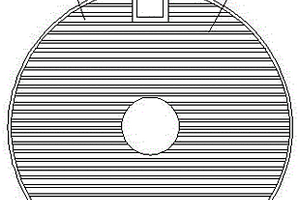

本发明公开了一种用于连续沉降槽的阻泥板,包括圆形槽体,设于圆形槽体内的搅拌装置,搅拌装置的上部设有料井,料井的下部设有阻泥板,且通过阻泥板固定于圆形槽体的中上部,阻泥板由多块硬质聚氨酯片与箍圈组装形成,其中硬质聚氨酯片之间倾斜平行形成百叶窗结构,相邻硬质聚氨酯片之间的间隙形成透水槽。通过在连续沉降槽内设置阻泥板,阻泥板用于过滤圆形槽体内矿物泥浆的上清液,形成的百叶窗结构可以捕获上清液中的悬浮物,起到类似篦子的作用,使清液层中的清液悬浮物含量较低,达到国家废水排放标准,进而提高了连续沉降槽的快速沉降能力,大幅缩短了企业的生产周期。

1187

1187

0

0

本发明涉及自钒铬溶液中分离钒铬的方法,属于钒的冶金化工技术领域。本发明解决的技术问题是现有钒铬溶液中分离钒铬的工艺流程复杂、分离效率低。本发明公开了自钒铬溶液中分离钒的方法,a.调节钒铬溶液pH值并加入还原剂进行反应,使溶液中六价铬被还原成三价铬,五价钒被还原成四价钒;b.加入络合剂,使之与四价钒形成稳定的络合物;c.加碱沉淀三价铬,固液分离得到氢氧化铬沉淀和含钒滤液;d.氢氧化铬经煅烧,得到三氧化二铬;e.含钒滤液经氧化后,用于沉钒或返回焙烧熟料浸出工序循环使用。本发明既适用于浓度高的钒铬溶液,也适用于提钒废水,可实现钒与铬的有效分离,分离效率高。

1131

1131

0

0

本发明公开了一种高纯五氧化二钒的制备方法,将酸性沉钒与碱性沉钒结合,水解沉钒与阳离子交换除杂相结合;利用水解沉钒,在酸性条件下除去部分杂质,将所得钒的水解产物滴加稀氢氧化钠溶解,过滤除去沉淀杂质,再利用阳离子交换树脂去除微量的二价或二价以上金属阳离子杂质;沉钒时采用液态加铵的方式,可以有效地控制加铵速度,使铵盐更加均匀快速地分散在溶液中,减小了共沉淀现象的发生几率,在减少了洗涤废水排放的同时,也降低了铵盐的消耗;该方法由于首先利用了水解沉钒进行初步除杂,可以延长阳离子交换树脂的使用周期以及树脂的使用寿命,使生产工艺得到简化,降低了生产成本。最后再用离子交换树脂深度除杂,保证产品质量的稳定。

1110

1110

0

0

本发明公开了纳米级金红石型二氧化钛粉体制备方法,即先以偏钛酸为原料,用浓硫酸处理成一定F值的硫酸氧钛溶液,再用碳酸钠中和沉淀,用水洗涤该沉淀,用盐酸胶溶,氨水凝胶,经过滤、洗涤、干燥、煅烧和气流粉碎等工艺制备出纳米级金红石型二氧化钛粉体。本发明的优点在于,原料价廉易得,工艺过程简单,便于控制,且反应过程产生的废气和废水少。利用常用设备在常温常压下,即可制备出球形二氧化钛粉体产品,其金红石含量大于99%,粒子的平均直径为20~40纳米,且产品质量稳定。

936

936

0

0

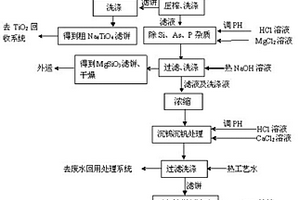

本发明公开了一种蜂窝式SCR废催化剂的综合回收工艺,工艺包括如下步骤:a、SCR废催化剂预处理、高温高压浸出;b、浸取液加入盐酸调整pH除杂;c、浸出渣加入盐酸反应,煅烧后制备金红石钛白粉;d、仲钨酸铵的制备;e、偏钒酸铵的制备;f、废水回用处理。本发明工艺得到的主产品仲钨酸铵、偏钒酸铵、金红石型钛白粉纯度高、回收率高;副产品硅镁渣、盐泥、高浓度氯化钠盐液和硫酸钡渣也都是纯度较高的无害化的有价商品。本发明的工艺无有害的二次污染物排放,是真正的环保、可循环型的SCR废催化剂综合回收工艺,具有很高的经济、社会效益和可实施性。

1131

1131

0

0

本发明公开了一种钒钛磁铁矿精矿焙烧萃取提钒的方法,包括以下步骤:A、将钒钛磁铁矿精矿焙烧后得焙烧熟料,将焙烧熟料在pH为0.5~2.0的条件下酸浸,固液分离得浸出液和浸出尾渣;B、以有机胺作为萃取剂,萃取浸出液得有机相a;C、以碱作为反萃剂,萃取有机相a得富钒液和有机相b;富钒液经沉钒、煅烧后即得五氧化二钒。本发明采用钒钛磁铁矿精矿直接提钒,流程短,成本低,钒收率高,废水简单处理后可循环利用,提钒后的尾渣可直接用于高炉炼铁。

1098

1098

0

0

本发明公开了用于高硫浓度烟气的湿法脱硫工艺,其结构包括第一脱硫塔,所述第一脱硫塔上设置有吸烟管、第一烟囱、连接管、二氧化硫检测器、过滤板和废水回收箱,所述吸烟管固定连接在所述第一脱硫塔的左下方,所述第一烟囱固定连接在所述第一脱硫塔的左上方,所述连接管固定连接在所述第一脱硫塔的上端,所述二氧化硫检测器固定连接在所述第一脱硫塔内部的顶部,所述过滤板固定连接在所述第一脱硫塔内部的底部。本发明加快了反应药剂添加时的速度,增强了反应药剂添加时的控制效果,避免了药剂添加过多或过少的现象,而且还提高了反应药剂溶解在水中的彻底性,降低了水资源浪费的机率,避免了烟气中的二氧化硫掺杂在烟气里面排放到空气中。

847

847

0

0

本发明属于化工和冶金领域,具体涉及一种钒渣钙锰复合焙烧提钒的方法。针对现有方法钒浸出率还有待提高、提钒废水处理复杂、处理成本高的问题,本发明提供了一种钒渣钙锰复合焙烧提钒的方法,包括以下步骤:a、以含钙、锰的化合物为添加剂,与钒渣精粉充分混匀后焙烧得熟料;b、将熟料进行一次浸出,得到一次含钒浸出液和一次浸出尾渣;c、将一次浸出尾渣进行二次浸出,得到二次含钒浸出液和二次浸出尾渣;d、向一次含钒浸出液中加入浓硫酸,调节溶液pH=1.5~2.2,加热至80℃~100℃,保温30~120min,得到五氧化二钒。本发明使得钒综合浸出率达到94~97%,含钒浸出通过沉钒、煅烧得到五氧化二钒,实现钒的高效回收。

1285

1285

0

0

本发明公开了一种五氧化二钒的制备工艺,属于冶金化工技术领域。以含钒物质为原料,通过加入锰粉和硫酸制备成钒酸盐,将铁铬钙以固溶体形式留在渣相中,实现钒钙铬铁的高效分离。本发明的通过大量实验研究发现单独以H2SO4溶液为浸出介质时,钒的浸出率逐渐降低,单独以体积分数为20%的H2SO4溶液为浸出介质时,钒浸出液中杂质含量高,且过滤极为困难。而将少量锰粉加入H2SO4溶液后,经3级以上钒浸出率超过90%。本发明通过添加适量的锰,有效将原料中的铁、铬控制在渣中,而溶液中只有极少量的亚铁胶体存在,只需降低反应温度、经除渣处理,即可完全解决过滤困难的问题,实现钒的高效分离。同时解决了生产过程中的废水排放,降低成本,更易操作。

1089

1089

0

0

本实用新型公开了一种铝粒生产装置,涉及铝粒生产技术领域,提供一种生产效率更高的铝粒生产装置。铝粒生产装置包括成型箱、冷却装置、过滤装置和废水池;成型箱包括箱体,箱体底部具有多个漏孔;冷却装置包括位于箱体正下方的冷却池,冷却池底部倾斜,冷却池的最低处设置有排出口,排出口上设置有阀门;过滤装置包括设置在排出口正下方的过滤框,废水池设置在过滤框正下方。本实用新型铝滴滴入水中,冷却速度很快,因此可加快铝滴滴速,从而提高铝粒生产效率。铝粒滴入水中不会变形,本实用新型生成的铝粒形状更好。

1306

1306

0

0

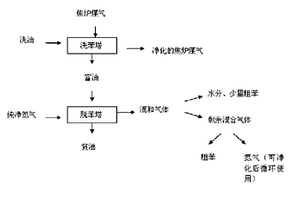

本发明涉及一种能耗低、无污染、低腐蚀、不产生废水的焦炉煤气净化工艺。本发明工艺包括:A.焦炉煤气通入洗苯塔下端,洗油由洗苯塔顶部喷洒而下吸收焦炉煤气中的苯类物质,洗苯塔上端得到净化的焦炉煤气,洗苯塔底部得到富油;B.富油加热后送入脱苯塔,纯净氮气加热后送入脱苯塔底部吸收富油的苯类物质,脱苯塔上端得到混合气体,脱苯塔底部得到贫油;C.混合气体经回流、冷却分离水分、少量粗苯,剩余混合气体压缩、冷却分离得到粗苯和氮气。本发明工艺氮气通过洗苯、压缩循环利用,不产生酚水,无污染;粗苯产品符合YB/T5022-93质量要求,富油脱苯后得到贫油中含苯为0.2%~0.4%。

936

936

0

0

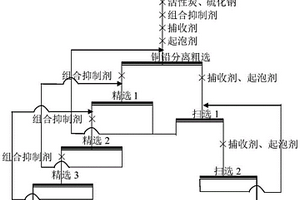

本发明属于铜铅硫化矿物浮选技术领域,具体涉及铜铅分离抑制剂及其制备方法和应用。为了解决现有抑制剂对铜铅分离效果差,且药剂毒性强,对环境污染大、废水难处理的问题,本发明提供了一种铜铅分离抑制剂。其原料包括:亚硫酸钠、羧甲基纤维素、硅酸钠;其中,亚硫酸钠:羧甲基纤维素:硅酸钠质量比为:5.5~6.5:1.8~2.2:2.7~3.3。该分离抑制剂具有分离效果好,对环境污染小,废水好处理等优点,可以广泛的应用到浮选工艺中。

1084

1084

0

0

本发明提供分离钒钛磁铁矿中铁、钒、钛的方法,通过控制直接还原温度使得大部分的钒留在渣中,铁进入磁选物中,对磁选分离后的钒钛渣加入钠化提钒废水分步结晶的副产品硫酸钠,氧化焙烧后水浸提钒,得到含钒液和富钛渣。该方法一方面提高了钒的回收率,另一方面因钒钛渣的量较少,因此无需加入大量的钠盐,并且,加入的少量钠盐采用钠化提钒废水处理后得到的副产品,不但节约了成本,实现了二次资源回收利用,而且提高了经济效益,此外,采用先磁选再向钒钛渣中加入钠盐进行氧化焙烧的方式比先加入钠盐还原焙烧再进行磁选的方式获得的磁选物相对纯净,磁选物中硫含量低,质量得到保障。

938

938

0

0

本发明属于化工领域,具体涉及一种高浓度钒液制备多钒酸铵的方法。针对现有技术只能对低浓度钒液沉钒、工艺路线长、生产成本高等问题, 本发明提供一种生产成本低、沉钒效率高的高浓度钒液沉钒方法,调节高浓度钒液到适宜的温度和pH值,加入铵盐,再将其缓慢加入含有含钒粉末物料溶液中进行反应,反应结束得到多钒酸铵。本发明技术方案有效的解决了高浓度钒液的沉钒问题,能将沉钒钒液中的总钒含量提高到40~110g/L,本发明工艺简单,沉钒率高,产品杂质含量低,相对于现有酸性铵盐沉钒工艺,可降低沉钒废水量50%/t?V2O5以上,作业效率可大幅提高,降低生产成本效果明显。

780

780

0

0

本发明属于钛白粉生产领域,具体涉及钛铁矿以盐酸浸出法得到的高钛盐酸浸出渣、其新用途及钛白粉的制备方法。本发明提供一种适用于硫酸法制备钛白粉的高钛盐酸浸出渣,该浸出渣可作为原料用于硫酸法制备钛白粉。应用高钛盐酸浸出渣制备钛白粉,可有效利用细粒的攀西地区钛铁矿,利用率几乎100%,可获得铁钛比超低的钛液,可使酸解设备的生产能力增加一倍,同时可省去耗能较大的冷冻除铁与钛液浓缩二个阶段;大大减少偏钛酸水洗次数,从而减少了酸性废水的排放;也可减少硫酸亚铁的产生,本发明方法为硫酸法制备钛白粉生产提供了新的、更好的原料选择。

879

879

0

0

本发明公开了一种高分散弱团聚掺杂氧化铈的一步合成方法,将硝酸铈、用于掺杂的金属的硝酸盐和适量的尿素溶解在无水乙醇中,形成均相溶液后转入高压反应釜,缓慢升温至乙醇超临界状态,恒温0.5-4h,接着让高压反应釜排气降温,获得掺杂氧化铈的纳米粉体。本发明的合成方法工艺简单,从溶液到目标掺杂氧化物只需一步即可实现,省去了传统共沉淀合成中的沉淀、陈化、过滤、洗涤、分散、干燥和高温焙烧等一系列繁琐步骤,操作方便,重复性好;合成过程所需的试剂、仪器设备及辅助设施少,极大地减少了资源和能源消耗;合成过程无废水产生,节能环保;所制备的粉体无明显硬团聚、分散性好、流动性极佳,晶粒均匀,且晶粒小于10nm。

北方有色为您提供最新的四川攀枝花有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日