全部

1055

1055

0

0

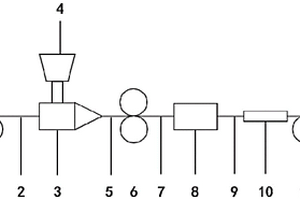

本发明揭示了一种连续纤维增强3D打印复合材料熔融浸渍系统及方法。所述连续纤维增强3D打印复合材料熔融浸渍方法,包括:使连续的干连续纤维束从挤出浸渍装置的挤出模头中通过,并将树脂从挤出浸渍装置中挤出,使熔融的树脂均匀包覆连续纤维束,获得预浸渍连续纤维束;对预浸渍连续纤维束进行压延展丝处理,使熔融的树脂均匀分散到纤维束内部,获得连续纤维浸渍带;对连续纤维浸渍带进行热熔集束处理。本发明提供的连续纤维增强3D打印复合材料熔融浸渍系统及方法,实现了连续纤维增强3D打印复合材料的制备,提高了生产效率,适合批量化生产,制得的连续纤维增强3D打印复合材料纤维在树脂基体中分布均匀、界面粘结性好、直径稳定、空隙率低。

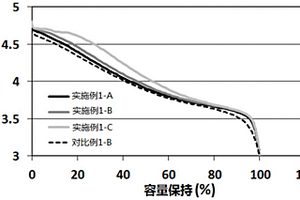

本发明涉及锂离子电池领域,公开了一种用于锂离子电池阴极的复合材料,该复合材料包括:第一组分和由LiNi0.5Mn1.5O2表示的第二组分;第一组分包括活性材料或表面处理的活性材料,其中,活性材料由通式Li1+a(Ni1‑b‑cCobMnc)O2表示,0≤a≤0.5,0≤b≤0.4,0≤c≤0.6,且b+c<1;以所述复合材料的总量为基准,第二组分的含量为1‑30重量%。本发明提供的复合材料具有更好的高电压稳定性,高电压容量保持,高能量密度和更长的循环寿命。

802

802

0

0

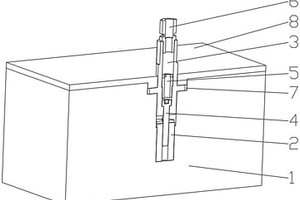

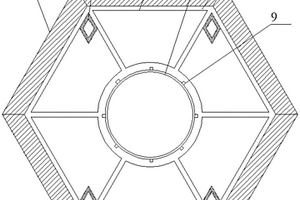

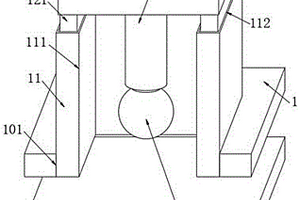

本实用新型公开了一种用于航空航天复合材料的成型模具定位装置,涉及成型模具技术领域,具体为一种用于航空航天复合材料的成型模具定位装置,包括成型模具主体,所述成型模具主体的上表面开设有第一沉孔,所述第一沉孔的底面开设有第二沉孔。通过底部内外螺纹杆、定位套总成、套管升降螺钉和升起限位套的配合设置,使该用于航空航天复合材料的成型模具定位装置具备了定位装置可转动与升降进而帮助复合材料产品从成型模具主体脱落的效果,通过定位套总成、气管接头和蜡环的配合设置,使该用于航空航天复合材料的成型模具定位装置具备了可辅助复合材料产品与成型模具主体贴合面分离的效果。

1060

1060

0

0

本发明公开了一种基于HHT的玻璃纤维复合材料弯压损伤评价方法,采用希尔伯特‑黄变换(HHT)方法处理声发射检测信号,应用处理后的时频分析图定量评价该材料的不同损伤阶段。首先通过弯曲力学加载试验,根据弯压加载位移曲线提取不同阶段玻璃纤维复合材料弯曲加载损伤过程中所产生声发射信号;然后分别进行HHT处理,得出时频分析图,分析不同阶段声发射信号时频特征,并建立它们之间的对应关系;最后根据时频图对玻璃纤维复合材料损伤进行损伤阶段分析和定量评价,从而实现玻璃纤维复合材料全寿命的定量评价和损伤预警的目的。这种方法还适用于其他增强纤维复合材料的健康监测,具有重要的实际应用价值。

803

803

0

0

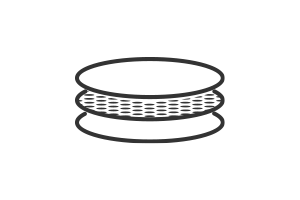

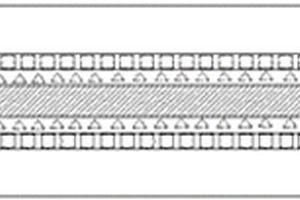

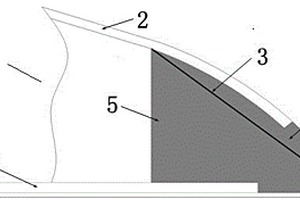

本发明属于复合材料型梁成型技术,具体涉及一种用于大型复合材料铺层固化的施压衬膜。复合材料形梁成型,压板与侧板之间存在间隙,难以保证侧板区域的质量。本发明用于大型复合材料铺层固化的施压衬膜,由下至上依次为固化的第一硅胶层、第一碳布层、第二碳布层、第三碳布层、第二硅胶层和第三硅胶层,其中所述第一硅胶层、第二硅胶层和第三硅胶层的外形尺寸一致且能够覆盖复合材料铺层,所述第一碳布层、第二碳布层和第三碳布层的长度与第一硅胶层的长度相同并在第一硅胶层的中部区域,所述第一碳布层、第二碳布层和第三碳布层的宽度依次等距减少。利用硅胶耐高温、易形变的特性加上碳布在其中固化增加局部刚度,能够保证侧板区域受压均匀。

915

915

0

0

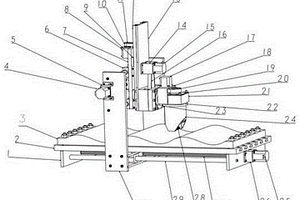

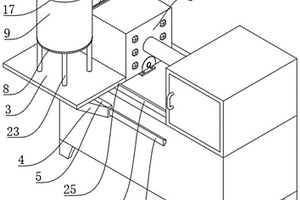

本发明公开了一种基于3D打印的复合材料自动铺带机,包括主机机构、工作台、复合材料预浸带铺设装置、材料成型压实机构,所述的主机机构为五轴联动机构,所诉的工作台为静止放置,所诉的复合材料预浸带铺设装置自动夹紧、输送、加热熔化、铺设预浸带的功能,所诉压实装置有加热、压实、铺平的功能,机器铺设的复合材料预浸带为热塑性预浸带。本发明发挥了3D打印技术的优势,实现复材产品的整体成型,解决了复合材料成型过程的孔隙、分层、鼓泡等缺陷,五轴联动解决了,复合曲面板的成型难问题,以及3D打印技术纵向拉应力小的缺陷。

1080

1080

0

0

本发明涉及一种环境相容性聚酯与植物的多元复合材料及其制备方法,复合材料的主要成分包括环境相容性聚酯、植物、无机功能填料、醇酸树脂,制备方法包括通过多个减压升温过程对聚脂进行合成、聚酯与植物原料及无机功能填料的混合、热压、后处理步骤,制备出的复合材料含有的环境相容性聚酯具备良好的降解性,同时与植物原料具有结构相似性、化学相容性,无需额外增容措施,简化了复合材料的配方,提高了复合材料的安全性。制备过程采用分步减压策略,既保证了合成过程的平稳降低反应能耗,又有利于保证聚合物结构及化学组成的稳定。

905

905

0

0

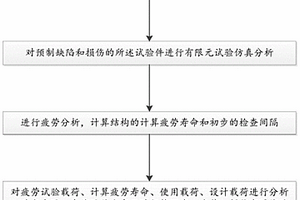

本发明公开了一种复合材料结构静强度和疲劳强度一体化试验验证方法,该方法针对复合材料特点以及结构验证“复合材料静强度验证需考虑循环载荷、经过循环载荷后需考虑其剩余承载能力,疲劳验证后应进行剩余强度评估”的要求,结合实际经验,提出了复合材料结构部件静力和疲劳试验在同一个试验件上进行验证的方法,解决了复合材料结构部件验证技术瓶颈,形成了复合材料结构部件“限制载荷静力‑疲劳‑极限载荷静力‑疲劳(损伤容限)‑限制(极限)载荷静力”结构静强度和疲劳强度一体化的验证链,既对复合材料结构部件进行了充分的验证,又能缩短研制周期,减少试验件数量,节约成本,进一步提高了航空器的飞行安全水平。

1120

1120

0

0

本发明涉及一种高导热高介电低损耗聚合物纳米复合材料的制备方法,本发明使用自钝化的纳米金属Al粉与聚合物经液相混合→浇铸成膜→蒸发溶剂→热处理的工艺过程制备纳米Al粉填充的聚合物纳米复合材料,其中纳米Al粉在复合材料中的体积百分比含量为50%;本发明所提供的聚合物纳米复合材料导热率大于1.5W/m·K,介电常数大于40,损耗小于0.02。本发明制备的聚合物基纳米复合材料同时具有高导热性能、高介电常数和低损耗,使用纳米Al粉填料还能有效降低聚合物复合材料的成膜厚度,缩小电容器的尺寸;由本发明提供的聚合物纳米复合材料能用于在有机PCB中制作高性能埋入式电容器。

1125

1125

0

0

本发明属于复合材料成型技术领域,涉及一种复合材料框、长桁和蒙皮整体共固化成型方法。本方法采用先进的耐温耐压泡沫作为长桁的内部填充,使长桁和蒙皮实现一次铺贴完成;采用经特殊削尖处理的框的定位和固化工装,解决框梁接合面处的加压问题,实现框和蒙皮长桁组件共固化成型;采用橡胶衬模技术保证了内部复杂结构压力的均匀性和内表面质量。本复合材料部件框、长桁和蒙皮整体共固化成型方法,解决了传统二次胶接成型中框、梁、蒙皮之间接合面处的胶接界面效应,提高产品质量,满足结构大载荷的强度要求。

1079

1079

0

0

本发明提供一种含难熔金属的碳碳复合材料,包括碳基体、分布于碳基体内的碳纤维增强体、分布于碳基体内部孔隙中的金属锆‑富勒烯复合纳米粉体、分布于碳基体内部空隙中的富硅的碳化硅。本发明还提供了一种含难熔金属的碳碳复合材料的制备方法。本发明提供的抗氧化碳碳复合材料通过浸渍将金属锆‑富勒烯复合纳米粉体引入碳碳复合材料内部,可大大提高复合材料的耐烧蚀性能,而富硅的碳化硅的引入可在内部材料出现缺陷时通过材料内部渗透补充缺陷,进一步提高了复合材料的使用寿命;利用富勒烯将金属锆包覆因为引入金属锆导致材料内部出现的缺陷,有利于抗氧化性能的提高。

803

803

0

0

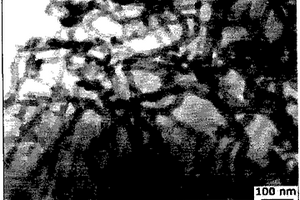

本发明涉及一种微波烧结制备石墨烯增强钛基复合材料的方法,属于金属基复合材料制备技术领域。该复合材料具有高的强韧性,是利用氧化石墨烯的自身特性增强,且通过对石墨烯镀铜改善石墨烯在钛合金基体中的湿润性,并通过静电组合加球磨的方法改善石墨烯在基体中的均匀分布,最后将混合好的粉体等静压后进行微波烧结,同时利用微波低温快速烧结来抑制和减少TiC相,最终得到高强韧性石墨烯增强钛基复合材料。本发明所述方法工艺简单,可重复性高,石墨烯在钛基体中分散度高,微波低温快速烧结加快块体致密化,并有效抑制和减少TiC相的生成,制备的钛基复合材料致密性高、强韧性好。

912

912

0

0

本发明公开了一种具有导热导电电磁屏蔽的多功能复合材料的制备方法,属于多功能复合材料的制备方法领域,该具有导热导电电磁屏蔽的多功能复合材料的制备方法通过在配方中加入纳米铁氧体基、石墨烯、铜粉、炭黑、纳米碳化硅以及高分子材料。本发明所提出一种具有导热导电电磁屏蔽的多功能复合材料的制备方法,其能够提高产品电磁屏蔽效果,提高复合材料的抗拉伸强度以及抗压强度等材料性能。

1208

1208

0

0

本发明公开的属于塑胶注塑技术领域,具体为一种塑胶复合材料的注塑工艺的生产设备,包括注塑机,注塑机包括注射机构,注塑机的上表面安装有与注射机构相连接的熔融机,熔融机能够对混合后的复合材料进行熔融,注射机构的一侧固定有固定板,固定板上表面固定有下料斗,下料斗的上表面固定有混料筒,混料筒的内环面固定有固定盘,固定盘的上表面转接有转动板,混料筒内固定有若干挡板,下料斗的下端与熔融机之间共同连接有相连通的连接管,本发明有益效果是:能够避免下落的过程中混合后的复合材料产生拥堵,便于对混合后的复合材料进行输送,有助于保证正常的对混合后的复合材料进行熔融,便于对熔融后的复合材料进行注塑。

1154

1154

0

0

本发明一种复合材料舱体设计成型方法属于复合材料成型技术领域。本方案将带有筋条结构的复合材料舱体从功能上分解为舱体蒙皮、加强筋结构,加强筋结构预先固化成型,与芯模组成组合芯模,并在芯模上填充铺设舱体蒙皮,舱体蒙皮铺设完成后上下模具合模并在合理的温度及压力下加温固化,最终形成完整的复合材料舱体。本发明采用热塑性复合材料代替金属结构形式,重量较传统铝合金铸造舱体可减轻30%;相较于传统RTM成型热固性树脂复合材料舱体,有效降低舱体生产制造难度,提高舱体的加工效率及降低生产成本;筋条作为组合芯模的一部分在高温加热后与舱体蒙皮结构重新熔合为一体,完成后的舱体力学性能满足设计要求。

1047

1047

0

0

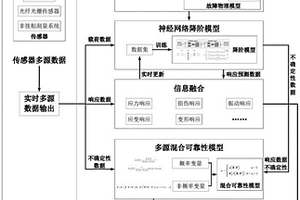

本发明公开了复合材料结构多源不确定性混合可靠性数字孪生建模方法,以复合材料结构为研究对象,针对复合材料性能离散性大、失效机理复杂的特点,用多尺度方法建立复合材料结构高保真有限元模型,可对不同失效模式建立相应故障物理模型;用人工智能技术建立故障物理模型的降阶模型,以满足数字孪生模型的实时在线部署要求;同时借助数据驱动技术对降阶模型进一步修正,提高复合材料结构响应(应力/应变/损伤/疲劳寿命)预测的准确性;考虑模型中数据的不确定性及样本充足与否,分别用概率与非概率变量进行描述,建立复合材料结构多源不确定性混合可靠性数字孪生模型。该模型能实现对复合材料结构响应的准确预测,以及可靠性的实时精确评估。

1160

1160

0

0

本发明公开了一种石墨烯增强Ti2AlNb复合材料的深冷处理方法,属于金属基复合材料及其制备技术领域。为了消除或降低复合材料内部的界面应力,将石墨烯增强Ti2AlNb复合材料放入深冷处理装置内,接着向深冷处理装置充入液氮使复合材料按照制定的降温速度持续或阶梯降温至深冷处理温度并保温一定时间,再按照制定的升温速度升温至室温,即完成复合材料的1次深冷处理;可对复合材料进行单次或多次重复深冷处理;深冷处理可消除或减少石墨烯与Ti2AlNb基体界面的残余应力,优化的应力状态,改善界面结合性能,可以有效提高其综合力学性能。

1227

1227

0

0

本发明属于复合材料桨叶制造领域,具体涉及一种防止复合材料桨叶与金属件过渡区表面漆裂的方法。复合材料桨叶的表面需要胶接不同的金属件,在飞行过程中金属件的变形量与复合材料的变形量不同,导致容易在过渡区的漆面出现裂纹,影响复合材料桨叶的外观和质量。本发明防止复合材料桨叶与金属件过渡区表面漆裂的方法,在喷漆前对过渡区进行表面处理,对过渡区的部分打磨粗糙并清洗晾干;喷涂底胶并晾干;裁剪玻璃布并涂胶浸透,铺贴在过渡区,制作真空袋抽真空压紧;固化后表面清理。质量安全可靠,而且操作简单方便,降低了修理维护的成本,缩短了桨叶金属件表面裂纹的修理周期。

794

794

0

0

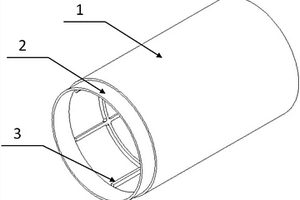

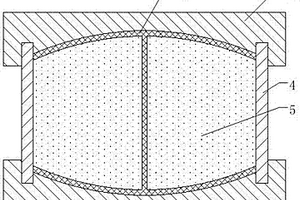

本实用新型涉及一种适用于复杂异型中空封闭结构纤维增强复合材料的模具。现有技术中缺乏复合材料件的模具,复合材料成型、脱模和装配较为困难,难以保证装配精度。本实用新型涉及一种适用于复杂异型中空封闭结构纤维增强复合材料的模具,其中:水溶性模具块与金属预埋件通过水溶性胶液粘接,水溶性模具块分别与模具下模通过定位孔及定位销进行固定,模具上模、模具下模,模具侧模及水溶性模具块形成的空腔为复合材料型腔,用于复杂异型中空封闭结构纤维增强复合材料成型。本装置的优点在于:通过金属预埋件提供装配要求的螺纹孔,可以使得金属预埋件准确定位,保证装配精度,金属轴套外壁设置网格筋可以有效防止复合材料脱出。

1022

1022

0

0

本发明涉复合材料技术领域,本发明提供了一种石墨烯/铜复合材料及其制备方法,包括以下步骤:将石墨烯与极性溶剂混合,得到分散石墨烯;将分散石墨烯与氧化剂混合,进行氧化反应得到氧化处理的石墨烯;将氧化处理的石墨烯与敏化溶液混合,进行敏化处理得到敏化石墨烯;将敏化石墨烯进行化学镀铜,得到镀铜石墨烯;将镀铜石墨烯与铜粉进行混料,得到石墨烯/铜复合粉体;将石墨烯/铜复合粉体在基体上进行冷喷涂,得到基体/石墨烯/铜复合材料板材;去除基体/石墨烯/铜复合材料板材中的基体得到石墨烯/铜复合材料。实验结果表明,本发明提供的制备方法得到的石墨烯/铜复合材料中石墨烯分散性良好,石墨烯和铜之间具有良好的界面的结合作用。

1101

1101

0

0

本发明提供一种内部抗氧化碳碳复合材料,包括碳基体、分布于碳基体内的碳纤维增强体、分布于碳基体内部孔隙中的碳包覆的富硅的碳化硅、分布于碳基体内部空隙中的碳包覆的氧化锆、分布于碳基体内部空隙中的磷酸锆和分布于碳基体内部空隙中的氧化铝。本发明还提供了一种内部抗氧化碳碳复合材料的制备方法。本发明提供的抗氧化碳碳复合材料通过浸渍将磷酸锆、氯化锆引入碳碳复合材料内部,可大大提高复合材料的耐烧蚀性能,而富硅的碳化硅的引入可在内部材料出现缺陷时通过材料内部渗透补充缺陷,进一步提高了复合材料的使用寿命。

885

885

0

0

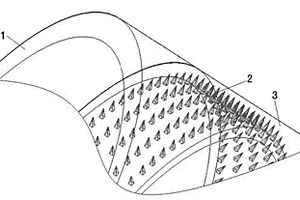

本实用新型涉及一种金属/复合材料钉型连接结构,它由金属件、金属凸钉、复合材料蒙皮、蒙皮纤维、胶层组成,金属件表面设有金属凸钉,蒙皮纤维绕金属凸钉通过胶层与金属件胶接。采用金属件胶接区表面凸起尖钉插入复合材料纤维层,使得金属与复合材料的胶接接触面积增大,金属凸钉通过拉扯复合材料纤维,使金属与复合材料之间胶层、同层纤维与纤维之间胶层、纤维层与纤维层之间胶层一起承受外力载荷,能极大的提高连接强度。

1119

1119

0

0

本发明涉及一种复合材料工字梁的制备装置及其制备方法,属于复合材料零件制造技术领域。一种复合材料工字梁的制备装置,所述制备装置包括金属阳模、膨胀橡胶阳模、金属挡板及金属阴模;所述金属阳模与工字梁内型一致,其上铺贴复合材料铺层,用于形成工字梁雏形;所述膨胀橡胶阳模置于压实后的复合材料铺层内部,用于支撑复合材料铺层,并在成型时提供压力;所述金属挡板、金属阴模置于复合材料铺层的外部,用于对复合材料铺层的外形定位。本发明具有以下优点:工字梁的外形得到精确的控制;不再需要使用高能耗的热压罐;避免采用热压罐固化时出现的真空袋破裂、及时发现并排除上下模合模不良等热压罐固化无法及时发现的异常情况,进而保证了工字梁的质量,降低了制造成本。

740

740

0

0

一种超声波焊接制备碳纳米管增强铝基复合材料,其特征是方法步骤为:(1)对碳纳米管提纯;(2)剪切处理;(3)表面预处理;(4)超声波焊接法。本发明的优点是:很好地解决了碳纳米管在铝合金中的分散问题,由于超声波焊接具有低温,时间短的优点,碳纳米管与铝合金基体之间不会发生界面反应,生成脆性界面物而降低复合材料的强度。反之,碳纳米管的嵌入对铝基复合材料的剥离强度,抗剪强度,硬度等性能有显著的提高,有效地增强了铝基复合材料的综合性能。

1096

1096

0

0

本发明属于力学性能检测设备技术领域,尤其为一种用于复合材料力学性能测试的设备,包括底板,所述底板的下方设有夹板,所述夹板的顶部固定连接有螺纹杆,所述螺纹杆贯穿所述底板并延伸至所述底板的上方,所述螺纹杆位于所述底板上方的一端设有螺母,所述螺母螺接固定在所述螺纹杆的外壁并紧贴在所述底板的上端面;可以通过调节底板和夹板之间的距离来对不同厚度的复合材料进行固定,还能够将设备固定在复合材料上对其进行测试,避免了工作人员搬运复合材料的麻烦出现,还能够让撞击球移动的过程中始终与复合材料保持垂直状态,避免了因撞击球发生偏移而导致撞击力度减小的情况发生,提高了检测结果的精确度。

772

772

0

0

本发明涉及一种实芯复合材料边缘条预制体制造方法,属于航空航天复合材料构件制造技术。该制造方法包括实芯复合材料边缘条结构分割、制造模具结构和压制方法;本发明的方法制备的预制体可以实现抽RTM工艺和热压罐工艺制造实芯翼型类复合材料边缘条和含该边缘条的复合材料翼类整体结构件。

1131

1131

0

0

本发明涉及一种通过电弧增材制造进行铝碳化硅复合材料丝材打印的方法,所述复合材料由下述配比的物质组成:质量分数为5~15%的碳化硅,余量为铝合金。所述的复合材料经铝碳化硅复合材料铸锭拉拔成丝,以及丝材打印成形这两步法完成。本发明的复合材料具有较高的比强度、比刚度、弹性模量,可广泛应用于航空航天、汽车、船舶等领域复杂结构件的制备。

811

811

0

0

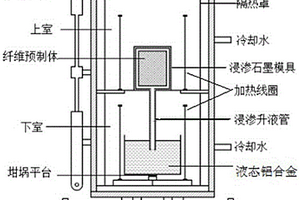

本发明公开了一种纤维增强铝基复合材料的真空气压浸渗成形方法,属于先进复合材料技术领域,该方法是在编织好的纤维预制体表面进行物理气相沉积薄层的金属元素,及最后对纤维增强铝基复合材料进行热等静压处理,从而实现纤维增强铝基复合材料的真空气压完全浸渗。本发明在纤维预制体预热温度低于450℃条件下,解决了纤维预制体真空气压浸渗成形过程中不能完全浸渗的难题,消除了复合材料内的微孔和疏松等缺陷,实现了高性能纤维增强铝基复合材料的浸渗成形,可批量工业化生产,在航空航天及国防军事等领域中具有广泛的应用前景。

1153

1153

0

0

本发明涉及一种3D打印制备空心碳化硅增强铝基复合材料的方法,所述复合材料由下述配比的物质组成:质量分数为5~45%的空心碳化硅,余量为铝合金。所述的复合材料采用3D打印法制备,先对空心碳化硅进行筛分粒度分级,配料后均匀混合碳化硅与铝合金粉制得复合粉,再对复合粉进行烘粉处理后实施3D打印,最终得到复合材料制件。本发明的复合材料在保持了不错的抗压性能的同时,大大降低了复合材料的密度,其轻质高强的特点在航空航天、汽车、船舶等领域具备了更多的应用前景。

1030

1030

0

0

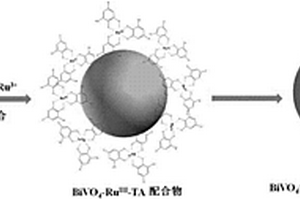

本发明属于纳米复合材料制备领域,涉及一种钒酸铋@钌‑单宁酸配合物核壳结构复合材料的制备方法。首先利用水热法制得钒酸铋,然后常温常压下混合钒酸铋、三氯化钌和单宁酸溶液,通过RuIII和单宁酸反应形成配合物自组装包覆在钒酸铋表面一步法制得钒酸铋@钌‑单宁酸配合物核壳结构复合材料,这对钒酸铋复合材料尤其是核壳结构材料的发展具有重要意义。本发明具有方法简单、节能绿色无污染等优点,合成出的纳米复合材料因其表面具有丰富的酚羟基,在药物载体、催化、废水中有机污染物的去除、重金属离子还原等领域将有很大的应用潜力,并且在此基础上可以构建出其他的功能材料。

中冶有色为您提供最新的江西有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日