全部

1251

1251

0

0

本发明公开了一种含稀土非晶/纳米晶铝阳极复合材料、制备方法及铝空气电池,属于空气电池技术领域。铝阳极复合材料由以下重量百分含量的组分组成:Mg?0.5~5%、Sn0.02~2%、Ga?0.02~2%、La或Ce?0.1~5%,余量为Al。本发明以纯度为≥99.8%的铝为基础,添加微量的Mg、Sn、Ga及稀土元素La或Ce,目的是减小其自腐蚀速率,并提高合金电化学性能及表面溶解均匀性,特别是在铝合金中加入微量稀土元素,稀土元素添加到铝中有脱氧、除氢、去硫加快熔化速度、减少金属烧损以及改变铁等有害杂质的形态分布和细化变质诸作用,可减缓铝合金的自腐蚀,从而提高阳极利用率。

752

752

0

0

本发明公开了一种季鏻盐蒙脱土增强的聚烯烃纳米复合材料及制备方法,其中季鏻盐蒙脱土增强的聚烯烃纳米复合材料是由以下重量份的原料制成:聚烯烃80-95份、相容剂5-10份、季鏻盐蒙脱土0.5-5份;季鏻盐蒙脱土是由100份蒙脱土和10份通式PR3YX的季鏻盐制成,通式中P为磷原子,R为C1-4的直链烷基或苯基,Y为C12,C14,C16和C18的直链烷基,X为氯原子或溴原子。本发明的聚烯烃纳米复合材料,其中填充剂蒙脱土采用季鏻盐蒙脱土,采用季鏻盐对蒙脱土进行改性,提高了蒙脱土的层间距,在高温下不易分解变色,高温稳定性高,本发明的季鏻盐蒙脱土作为填充剂与聚烯烃高温熔融共混时不会使聚烯烃纳米复合材料颜色变深。

828

828

0

0

本发明介绍了一种船用高立面复合材料制件真空辅助成型工艺方法,包括原料配制、成型工艺等工序,其特征在于:在成型工艺中,树脂流道方向与制件高度方向一致,在制件高度方向上设置多个平行于制件宽度方向的注胶/抽气管,通过注胶/抽气管在高度方向上将制件分为若干个成型单元,同时控制导流介质边缘与注胶/抽气管之间距离,形成每个单元包含导流、注胶、排气等浸渍系统,在成型时采用接力的方式,从下至上依次浸渍各个单元。本发明实现了对船用高立面复合材料制件的成型,提高树脂浸透程度及均匀性,使产品质量得到提高,可赋予制品优异的力学性能、耐海水性能,重量大大降低,从而提高水面及水下作战平台的装载量及稳性储备。

1093

1093

0

0

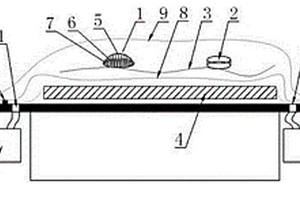

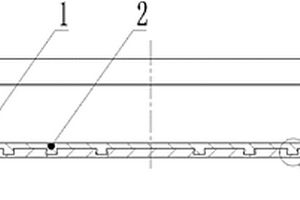

本实用新型属于非金属复合材料加工成型技术领域,提出一种复合材料真空灌注漏气检测装置。提出的一种复合材料真空灌注漏气检测装置包括有压力感应部分、漏气处理部分和信息转化部分;压力感应部分、漏气处理部分均设置在复合材料真空灌注成型的两层真空系统之间;压力感应部分具有沿制品长度方向均布的一排多个压力感应装置;一排多个压力感应装置之间由压力感应带连接为一体;漏气处理部分具有多个用以在适当压力下扎破第一层真空袋膜进行抽气传递的压头(1);多个压头(1)均布在压力感应带(3)上,并与压力感应装置(2)交错布置;信息转化部分包括有无线信号接收器(15)、信号发布器(16)和计算机。本实用新型降低了漏气风险,达到了提高复合材料灌注成型质量稳定性的目的。

829

829

0

0

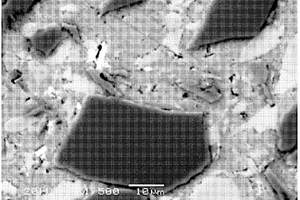

本发明公开了一种碳化硅增强铝基复合材料及其制备方法,其中碳化硅增强铝基复合材料是由以下体积百分比的原料制成:325目的碳化硅粉末20-25%,余量为500目的Al-30Si合金粉末。本发明的碳化硅增强铝基复合材料,选用合适的粒度配合的碳化硅粉末和Al-30Si合金粉末在压制烧结过程中容易结合紧密,避免气孔、裂纹等缺陷的出现,可以提高复合材料的致密性。另外本发明的制备工艺在真空条件下按所设程序分步升温、加压、保温,并在真空和高压状态下随炉缓慢降温至室温后撤去压力的技术方案,进一步提高了增强体与基体冶金结合,无气孔和裂纹缺陷,性能良好。

906

906

0

0

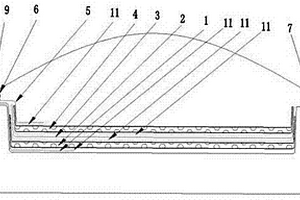

本发明所提出的一种一次成型两套复合材料腹板的成型方法,是通过在腹板模具(0)的表面一次性铺设两套复合材料腹板铺层(2、4),并在铺层的上下铺放导流网(1、3、5)及带孔隔离膜(11),然后布局导流管路,建立抽真空系统,并将混合适量的树脂与固化剂灌注到复合材料腹板铺层(2、4)中,达到完全浸透后,通过加热系统,将模具升温到树脂固化温度使树脂完全固化、脱模,即可得到一次成型两套复合材料腹板的目的。本发明的成型方法提高了单套腹板生产效率,降低了生产成本,减少了劳动强度。

842

842

0

0

一种制备铝基复合材料的混合盐法,将基体材料在720~800℃温度范围熔化,再保温使其均匀化,使基体材料溶液充分过热后分批多次加入均匀混合且烘干的反应盐和反应助剂,同时采用平板式叶片施以搅拌,促进其充分反应;另外反应盐和助剂加入的同时还加入金属镁,进一步阻止生成的增强颗粒偏聚沉降;叶片的搅拌速度控制在每分钟转动200~1000周,反应盐和反应助剂加入后的反应时间为10~30分钟;最后将复合材料进行精炼和浇铸,可得到TiB2颗粒质量百分含量高达10%且组织性能优良的铝基复合材料。本发明借助熔体化合金元素和快速搅拌的工艺,解决了生成的TiB2增强颗粒沉降偏聚的问题,可制备出高性能的铝基复合材料。

860

860

0

0

本发明是关于一种耐磨聚双环戊二烯(PDCPD)纳米复合材料及其制备方法,其材料由聚双环戊二烯、改性剂、催化剂、耐磨纳米粒子组成。其中改性剂包括硬脂酸及其盐、双烷氧基二硫代磷酸吡啶盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠;耐磨纳米粒子包括金属纳米粒子(钴、镍、铜等)、金属硫属化合物纳米粒子(硫化锌、硫化铜、二硫化钼、硫化银等)、氧化物纳米粒子(二氧化硅、二氧化钛等);耐磨纳米粒子通过改性剂进行表面改性。本发明耐磨聚双环戊二烯纳米复合材料采用反应注射成型的方法制备。与纯PDCPD材料相比,在极低的添加范围内,不仅实现了PDCPD纳米复合材料的力学性能提高,而且所得纳米复合材料的耐磨性也显著提高。

973

973

0

0

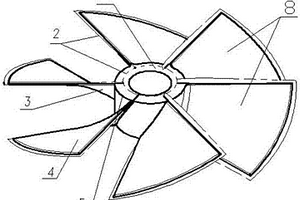

一种连续纤维增强复合材料螺旋桨铺层设计与制备方法,本发明采用连续纤维预浸料片包覆金属嵌件,通过模压工艺实现复合材料螺旋桨的一次成型。制备预型模具进行复合材料叶片的预型过程,保证叶片与桨毂连接的连续性,降低复合材料螺旋桨的制造周期与成本,提高产品质量,达到了螺旋桨叶片材料轻质化和减声降噪的实际使用要求。通过本发明实现的螺旋桨,叶片为连续纤维整体叶片,叶片、桨毂部分整体相连,避免了二次界面的出现,能够有效提高其机械稳定可靠性。

1183

1183

0

0

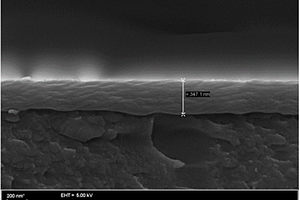

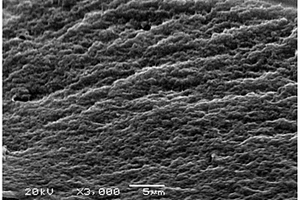

无模板制备大比表面积铜颗粒膜复合材料的方法,在玻璃基体表面制备铜-铬合金膜,并使基体保持在某一温度以使铜原子在合金膜表面生长为铜颗粒即制得产品。本发明采用磁控溅射双靶共沉积制备铜合金薄膜及基体原位加热技术,实现了无需模板制备出大比表面积纳米铜薄膜/铜颗粒复合结构材料,较之纯铜薄膜比表面积可增大20%以上,该复合结构材料中的铜薄膜厚度、铜颗粒尺度在微纳尺度范围内均可以调控,无需采用模板,成本低,绿色环保,易于在基体上无需模板制备出大面积、高性能纳米铜颗粒膜复合材料。

744

744

0

0

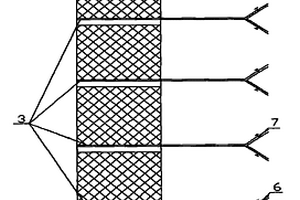

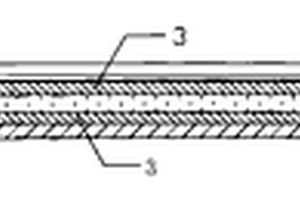

本发明涉及非金属复合材料的成型技术,提出的制备大型复合材料风力发电机叶片的方法,主要涉及叶片上、下外壳的制作;在叶片外壳的铺设时,直接在叶片外壳体内铺设大梁(3);通过大梁(3)与叶片壳体一体成型的工艺,完成叶片壳体的制作;在真空灌注时,根据树脂在纤维中渗透速率的变化设置不同的快速导流区和阻流区(7),以使树脂能够更快更好的浸润整个铺层;在所铺设的叶片壳体上部表面铺设导流网;阻流区(7)的设置采用导流介质之间间隔一定距离的方式、在需要阻流的位置的导流介质上铺一条阻流带(9);也可将阻流带直接铺设在叶片壳体的上端表面;在大梁铺层内部加入有连续毡,加快树脂在其中的渗透速率。

1162

1162

0

0

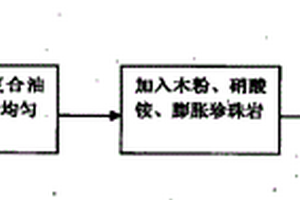

本发明介绍了一种金属复合材料爆炸焊接用炸药及其制造方法,其质量组分为膨化硝酸铵43~75,粉碎硝酸铵15~50,复合油相1.5~3.5,木粉1.5~3.5,膨胀珍珠岩2~6.0。先将部分硝酸铵进行膨化处理制得膨化硝酸铵,然后将其它硝酸铵粉碎,过40目筛;再将膨化硝酸铵和粉碎的硝酸铵在轮碾机内与复合油相、木粉、膨胀珍珠岩混合;最后物料温度在40℃以下出料包装即可。本发明炸药中不含对人体有毒的TNT,爆炸性能稳定,成本低,制造方法简单,适合于工业化生产,采用该炸药爆炸焊接的不锈钢-钢、镍-钢等大面积金属复合材料界面结合率和结合强度高。

1040

1040

0

0

一种阻燃低烟聚苯乙烯复合材料的制备方法,复合材料由聚苯乙烯阻燃基体50~60份、聚合物10~15份、不熔填料5~10份、改性可膨胀石墨5~15份、微胶囊化红磷5~15份及炭黑1~5份组成,各物料混合后加入破碎机中,并将破碎后的物料置于转速为50~55r/min的造粒机中进行造粒,造粒机机筒内温度为:一区170℃、二区175℃、三区180℃和四区185℃,模具温度为195℃,制得聚苯乙烯复合材料。按照上述配方及工艺所开发的聚苯乙烯复合材料与现有技术相比,具有比较优异阻燃低烟抗静电双功能特性,同时还有良好的综合力学性能。

1345

1345

0

0

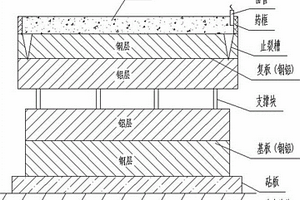

本实用新型提供了一种复合材料疏散平台面板,所述平台面板设置为外形平板状的结构,包括外壳和芯体,所述外壳设置为长方形的框架状结构,所述芯体位于外壳形成的框架内部,在所述芯体内穿插加强筋。本实用新型所述的复合材料疏散平台面板结构将平台面板设置为外形平板状的结构,不留缝隙,避免在乘客通过时出现夹脚摔倒的现象,也减少了后期组装工序,提高生产安装效率。外壳采用酚醛树脂基复合材料,具有较高的力学强度和良好的阻燃性能。芯体采用短纤维增强发泡水泥复合材料,具有较高的压缩强度和模量。在外壳内部设置凸筋,且凸筋与外壳一体设置增加了芯体与外壳之间的结合力度,进而增加平台面板整体的稳定性。

1189

1189

0

0

本发明提供一种基于二次成型的格栅结构增强泡沫夹芯复合材料制备方法,本发明通过二次成型方式,即第一步预制复合材料格栅结构,第二步填充泡沫芯材、铺敷上下面板然后采用复合材料常规成型工艺整体成型,轻松实现工艺放大、显著降低工艺风险;通过简易辅助工装可精准控制格栅结构厚度与形状,从根本上解决了格栅结构增强泡沫夹芯复合材料成型过程中夹层预成型体尺寸难以精确控制以及产品整体稳定性、质量一致性等问题;同时,通过辅助工装子部件几何构型设计和相邻子部件之间间距设计,可实现不同类型格栅结构增强泡沫夹芯复合材料制备;而且,辅助工装易操作、制造成本低、设计裕度大、装配简单,可以快速装卸,显著提高了预成型体制备效率。

1096

1096

0

0

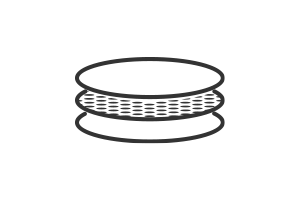

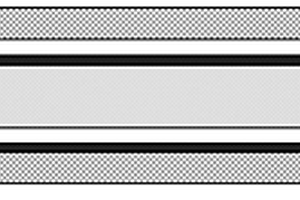

本发明涉及一种三明治型钢铝层状金属复合材料的制备方法,属于汽车轻量化材料技术领域,所述复合材料是以轻金属铝作为夹心层、以高强度高硬度的钢作为包覆外层;制备时,首先将铝板和钢板进行爆炸焊接实现铝‑钢界面的爆炸复合,形成钢铝复合板,然后将两张双层的钢铝复合板通过二次爆炸焊接实现铝‑铝界面的爆炸复合,形成三明治型钢‑铝‑钢层状金属复合材料。所述方法尤其采用了针对硬复层材料的止裂爆炸焊接技术,解决了强度较高的钢和密度较低的铝合金板在制备三明治型层状金属复合材料过程中易出现结合性能差和复板易开裂的问题,开拓了以硬金属包覆在软金属形成一种夹心层状复合材料的爆炸焊接制备,且各层金属间达到冶金结合。

1227

1227

0

0

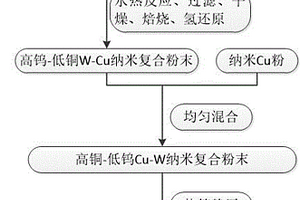

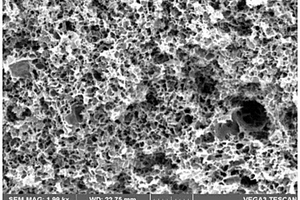

本发明涉及一种高铜‑低钨Cu‑W复合材料的制备方法,属于金属及其复合材料领域,首先制备Cu质量分数为30%的高钨‑低铜纳米复合粉末,以硝酸铜和钨酸钾为原料,配制成溶液并混合,经调pH值后,水热反应,经水洗、沉淀、干燥、焙烧得到WO3‑CuO混合粉末;再将WO3‑CuO混合粉末经氢气还原后得到高钨‑低铜纳米复合粉末;然后在高钨‑低铜纳米复合粉末中掺入纳米Cu粉,然后均匀混合,得到高铜‑低钨纳米复合粉末。经热等静压烧结后,得到高性能高铜‑低钨复合材料。本发明工艺过程简单,所制备的高铜‑低钨复合材料,其性能明显优于公开报道的同成分复合材料的性能指标,具有十分广阔的应用前景和推广价值。

1113

1113

0

0

液相原位聚合法制备超高分子量聚乙烯石墨烯复合材料,包括以下步骤:通过石墨烯作为催化剂载体和过渡金属化合物在一定条件下反应制成固体催化剂,然后在惰性烃稀释剂存在的液相条件下反应制备超高分子量聚乙烯石墨烯复合材料。本发明采用石墨烯同时作为催化剂载体和增强填料,在惰性烃稀释剂存在的液相条件下反应,既可以通过催化剂负载提高聚合活性,而且所得到的复合材料中石墨烯达到均匀分散,复合材料性能优良,特别是其耐冲击性能较强,解决了传统复合材料在长期使用过程中脆性断裂、失效等问题。

本发明属于染料吸附材料技术领域,涉及一种单宁酸改性石墨烯/明胶多孔复合材料及其制备方法、应用。本发明的单宁酸改性石墨烯/明胶多孔复合材料由包括以下步骤的方法制备:1)将单宁酸、氧化石墨烯、去离子水混合,在80~90℃下反应,然后固液分离,得单宁酸改性石墨烯;2)将单宁酸改性石墨烯、明胶、去离子水混合,得单宁酸改性石墨烯/明胶混合液;3)将单宁酸改性石墨烯/明胶混合液滴入冰水中,得单宁酸改性石墨烯/明胶微球;4)将单宁酸改性石墨烯/明胶微球与交联剂进行交联反应,然后冷冻干燥,得单宁酸改性石墨烯/明胶多孔复合材料。本发明的单宁酸改性石墨烯/明胶多孔复合材料对有机染料具有较好的吸附效果。

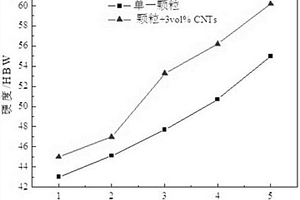

本发明涉及一种TiB2颗粒和碳纳米管混合增强的铜基复合材料及其制备方法。该铜基复合材料由TiB2、镀铜碳纳米管、铜粉制成,其中,TiB2和镀铜碳纳米管在原料中的体积百分比之和不大于10%。本发明提供的铜基复合材料,采用TiB2颗粒和镀铜碳纳米管对铜基体进行混合增强改性,TiB2颗粒、镀铜碳纳米管两种组元分别以颗粒、晶须两种形态存在于铜基体中,在充分发挥两种增强体自身物性参数的基础上,利用两者在铜基体中占位的不同,可以实现两种增强体之间的优势互补和耦合效应,从而达到协同增强基体,提高铜基复合材料综合性能的目的。

879

879

0

0

本发明公开了一种铜基自润滑复合材料及其制备方法,属于材料加工及粉末冶金技术领域。该复合材料由以下重量百分比的组分组成:2%~4%的钇钡铜氧化物(YBa2Cu3O7-x),余量为铜以及不可避免的杂质。钇钡铜氧化物(YBa2Cu3O7-x)是一种良好的固体润滑剂,兼具超导电性、热稳定性和减摩耐磨特性。本发明优选粒度为20~500nm的YBa2Cu3O7-x粉末和过500目筛的铜粉末,原料经混料、初压后采用阶段式升温、阶段式加压压制、阶段式降温和加压压制相结合的技术手段,提高了复合材料的组织致密性,避免了复合材料中气孔、裂纹等缺陷的出现,制备的复合材料具有优异的物理、机械性能以及摩擦磨损性能。

1149

1149

0

0

本发明公开了一种点焊电极用弥散强化铜基复合材料及其制备方法,属于金属基复合材料技术领域。该点焊电极用弥散强化铜基复合材料由以下质量百分数的组分组成:TiC5~10%,Ce?0.5~1%,La2O3?0.5~1%,Al2O3?0.1~1%,余量为Cu。其中,TiC具有硬度高、熔点高、热稳定性好的特性,且TiC与Cu互不固溶,所制备的复合材料既有TiC高强度、高硬度、高熔点特性,又有Cu高导电、高导热等特性,TiC还能提高铜的强度、耐磨性及耐高温性能;而轻稀土元素Ce及轻稀土氧化物La2O3具有强化晶界和细化晶粒的作用,能够提高复合材料的强度和加工性能。

698

698

0

0

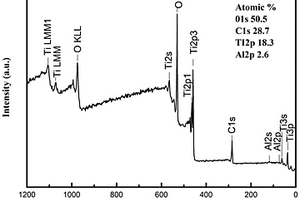

纳米TiO2/γ‑Al2O3复合材料粉末的制备方法,该方法采用独特的过程精细控制,通过简单的步骤制备出了纳米级颗粒,TiO2和γ‑Al2O3两种材料的纳米颗粒均匀混合、纠缠、交织在一起,介孔γ‑Al2O3独特的空隙结构可以在二氧化钛成核后提供限制应力,有效阻碍了TiO2晶粒的长大与颗粒团聚,且分散性良好的TiO2/γ‑Al2O3复合材料粉体。制备得到的成品纳米TiO2/γ‑Al2O3复合粉末颗粒分散性好,TiO2的粒径小于20nm,纯度高,TiO2颗粒与γ‑Al2O3颗粒的混配织构均匀度高,避免了同种物料颗粒团聚问题的发生,使产品具有优异的光催化性能。

1162

1162

0

0

本发明提出的大型夹芯复合材料制件的真空辅助成型工艺方法为:在泡沫芯材底面开置一组平行的沟槽,将纤维织物在已处理的模具上按规定的厚度进行铺层作业,再将已开槽的泡沫芯材放置在铺敷完毕的织物上,其中泡沫芯材的沟槽加工面与已铺敷的织物相接触,在泡沫芯材上再铺敷规定厚度的织物;在泡沫芯材开设沟槽的一端设置导流管,在另一端设置真空管;采用真空密封袋膜和密封胶带将上述的织物进行密封作业;待密封袋膜内的真空压力≤-0.095MPA时,将树脂溶液通过注胶导入导流管与导流布组成的树脂导流系统,当树脂完全浸润纤维织物后,停止注胶和抽真空,注入的树脂在放热固化之后,在室温条件下再固化24小时以上获得夹芯复合材料。

804

804

0

0

一种用于制作电缆支架的酚醛树脂复合材料及其制备方法,将硬脂酸锌加入酚醛树脂中搅拌均匀,依次加入阻燃剂、增稠剂制备成酚醛树脂胶液,将增强纤维通过酚醛树脂胶液浸胶槽,穿过后挤出部分树脂,上、下两面覆盖聚乙烯薄膜卷取成卷,放入50±5℃烘箱内熟化24H,制得酚醛树脂复合材料单向增强模压料。根据模具结构的不同区域尺寸将酚醛树脂复合材料单向增强模压料裁剪成对应的尺寸并进行称量,在模腔温度为130~150℃下放入其中直至将模腔填满为止并合模,在模压压力为7~12MPA条件下,合模固化过程中放气两次,保持20~25分钟后出模即可制得酚醛树脂复合材料电缆支架。具有低热值、高阻燃、良好绝缘性、高强度和耐腐蚀性。

849

849

0

0

本发明公开了一种自组装石墨烯复合材料及其制备方法和应用,该复合材料由以下方法制备:1)将氧化石墨烯分散液与聚对苯乙烯磺酸钠溶液混合,升温并加入水合肼进行反应,过滤、用水分散得PSS?RGO分散液;将氧化石墨烯分散液与聚乙烯亚胺溶液混合后升温进行反应,过滤、用水分散得PEI?RGO分散液;取PET基体经电晕活化及二次活化得活化基体;2)自组装:将活化基体依次浸入PSS?RGO分散液、洗液、PEI?RGO分散液、洗液中,取出即得。该复合材料实现了石墨烯在PET基体上的规整分布,提高了复合材料的阻隔性能;石墨烯阻隔涂层不影响基体材料的光学、力学性能,在包装、医药、电子显示领域具有良好的应用前景。

719

719

0

0

本发明公开了一种镁基复合材料及复合锅具,该镁基复合材料包括以下质量百分含量的组分:Zn?1.0%~3.0%、Zr?0.5%~1.0%、Nd?1.0%~8.0%、Gd?0.5%~1.8%、Cu?0.1%、Ni?0.01%、颗粒增强材料5%~15%,余量为镁和不可避免的杂质。本发明的镁基复合材料,以镁为主要成分,还包括Zn、Zr、Nd、Gd、Cu、Ni和颗粒增强材料,各种成分相互配合,协调作用,所得镁基复合材料具有较好的导热性能、耐蚀性,同时对人体健康非常有利,用于制作锅具的内胆(内层锅体),在使用过程中镁的析出可有效补充人体内镁的摄入量,有效缓解人体的镁缺乏症状。

1011

1011

0

0

本发明涉及高分子材料技术领域,具体涉及一种四丁基铵甲氧基乙酸盐、纤维素/聚乳酸复合材料及应用。所述的四丁基铵甲氧基乙酸盐的结构式如式Ⅰ所示,本发明将甲氧基乙酸滴加到四丁基铵氢氧化物水溶液中,然后搅拌反应,除杂,得到四丁基铵甲氧基乙酸盐;利用该四丁基铵甲氧基乙酸盐与非质子性溶剂DMF复配使用,可使纤维素和聚乳酸以分子状态均匀混合,得到纤维素/聚乳酸复合材料,该材料纤维素和聚乳酸以分子状态均匀混合,明显改善复合材料性能,其中,抗拉强度和生物降解性能显著提高,为用于制备绿色环保型且可生物降解的塑料制品,纤维、医药用品等提供切实可行的技术路线。

725

725

0

0

本发明介绍了一种夹芯阻尼复合材料,包括外层、内层和阻尼层,其中材料的外层为结构层,由纤维增强树脂基复合材料构成;材料的内层为夹芯层,由闭孔硬质泡沫组成;阻尼层位于在结构层和结构层之间或位于结构层与夹芯层之间;材料的外层和内层共同构成夹芯结构以提供材料整体的刚度和强度,并具有一定的降低振动的作用,夹芯层还具有减重、保温、隔音的功能,可适应不同的需求;阻尼层提高了材料的结构阻尼。本发明克服了以往阻尼复合材料力学性能和阻尼性能无法统一,成本较高不利于推广的缺点,在材料具有高刚度和高强度的基础上,使材料具有较高的结构阻尼,从而具有较好的减振性能。

中冶有色为您提供最新的河南洛阳有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日