全部

1048

1048

0

0

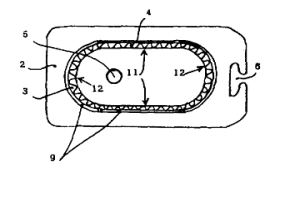

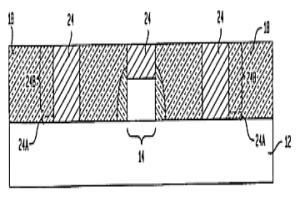

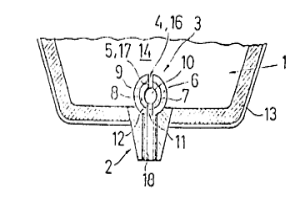

在用于冶金容器的封闭件的支承框架或盒(2)中的陶瓷封闭板的夹紧装置中,封闭板(1)借助带(4)夹持在支承框架或盒(2)上。为了在封闭板的周围均匀加压,带(4)在纵向是波形的。某些波峰部分(7)弹性地抵靠在封闭板(1)上。位于这些波峰部分之间的另一些波峰部分则(8)弹性地抵靠在支承框架或盒(2)上或者更确切地说是靠在一薄中间板(9)上。

1124

1124

0

0

本发明提供一种由含有氮化钛的复合基体中回 收钛的方法。该方法包括氯化基体中的氮化钛而得 到含有氯化钛的反应产物,并由反应产物中分离氯化 钛。本发明还提供生产所述的含氮化钛的复合基体 的方法,通过氮化含钛的复合原材料,如复合的冶金 钛铁渣和钛铁矿、钙钛矿、镁钛铁矿以及深绿辉石中 的钛而生产的。

757

757

0

0

本发明涉及离子交换与通过使用络合物形成聚合物来形成络合物或螯合物的领域,并且可以被用于铟的有色金属冶炼和湿法冶金术,用于从废水中提取铟,用于化学工业,以及用于生产特殊纯度的物质。生产用于选择性提取铟的络合物形成吸附剂的方法,所述方法包括引入偕二磷酸官能团,其中为了提高对铟的选择性和吸附容量,通过在140℃至160℃的温度下用亚磷酸处理球粒状交联大孔丙烯腈-二乙烯基苯共聚物13至35小时来引入偕二磷酸官能团。在稀释剂(氯苯)的存在下,在100℃至130℃的温度下进行所述方法。技术结果是通过用亚磷酸处理球粒状交联大孔丙烯腈-二乙烯基苯共聚物而引入偕二磷酸官能团,其简化了生产方法并且提高了合成的吸附剂相对于铟的容量和选择性,因此改善了材料的综合应用特性。

906

906

0

0

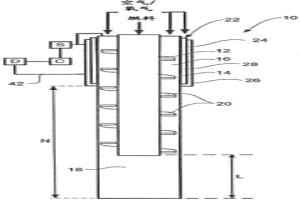

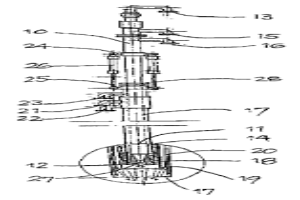

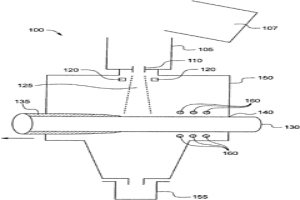

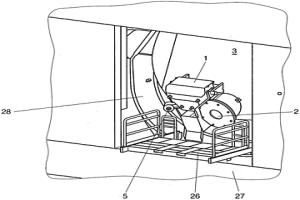

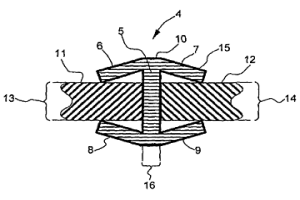

一种喷枪(10),所述喷枪通过顶部浸没喷枪(TSL)喷射用来进行火法冶金操作,其中所述喷枪(10)具有基本上同心的至少内管(12)和外管(14)。内管(12)的下出口被设置在火法冶金操作所需的相对于外管(14)的下出口端部的一定水平。喷枪(10)还包括罩壳(22),外管(14)穿过该罩壳延伸并且该罩壳安装在外管(14)的上部上并且沿外管(14)的上部延伸,从而与外管(14)限定通道(28),气体能够沿该通道被供应以便流向外管(14)的出口端部以便在喷枪(10)外部排出。罩壳(22)可相对于外管(14)纵向调节以实现罩壳(22)的出口端部和外管(14)的出口端部之间的纵向间隔的基本上维持或变化。

960

960

0

0

公开了一种稀土/铁/硼基永磁体合金组合物,能够由粉末冶金工艺将其制成具有优异的矫顽力和剩余磁通密度及良好的磁滞回线矩形比的永磁体。该磁体合金组合物的组成是:(a)28—35wt%的稀土元素,选自钕、镨、镝、铽和钬;(b)0.1—3.6wt%的钴;(c)0.9—1.3wt%的硼; (d)0.05—1.0wt%的铝;(e)0.02—0.25wt%的铜;(f)0.02—0.3wt%的锆或铬;(g)0.03—0.1wt%的碳;(h)0.1—0.8wt%的氧;(i)0.002—0.2wt%的氮;和(j)满足100wt%的余量是铁和不可避免的杂质元素。

741

741

0

0

本发明涉及一种用于处理冶金炉中的液态熔融金属的喷枪,它具有一个用于输送气体且尤其是氧气的且具有一个送风的枪头喷枪口的内导管,其中喷枪为实现烧嘴功能而具有开设于第一冷却套的外周上的且用于把燃气送往成型于枪头喷枪口区内的且相对喷枪轴线倾斜的燃烧喷嘴的流道,并且应该产生防止烧嘴不受材料飞溅影响的作用。为此规定了,具有第一冷却套的内导管(11)被设计成第一喷枪体(10),具有第二冷却套(20)的燃气流道(18)被设计成第二喷枪体(17),第一喷枪体(10)在第二喷枪体(17)中可滑动地设置在一个升起的烧嘴功能位置和一个降低的送风位置之间,燃烧喷嘴(19)在降低的送风位置上被向下突出于第二喷枪体(17)端部外的第一喷枪体(10)遮盖住。

981

981

0

0

本发明提供了减小接触开口内接触电阻的半导体结构以及形成该结构的方法。这在本发明中通过用含金属锗化物接触材料取代常规的接触冶金,例如钨,或金属硅化物,例如NI硅化物或CU硅化物实现。在本申请中使用术语“含金属锗化物”表示纯金属锗化物(即,MGE合金)或包括SI的金属锗化物(即,MSIGE合金)。

897

897

0

0

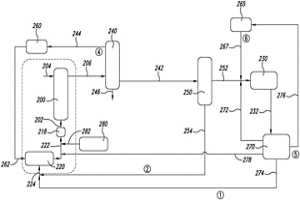

公开了一种用于从冶金装料中烟化可蒸发金属或金属化合物的单室炉,该单室炉包括用于容纳多至确定水平的熔化装料的浴炉,所述炉装备有用于产生等离子体的非转移等离子体炬和用于将等离子体在所确定水平以下注入的第一浸没式注入器,所述炉还包括用于形成至少一种可蒸发金属或金属化合物的氧化形式的补燃区,以及用于从在补燃区中形成的气体中回收氧化形式的回收区,其中所述炉还装备有用于将额外气体在所确定水平以下注入炉中的第二浸没式注入器。进一步公开了该炉的用途和用于从冶金装料中烟化可蒸发金属或金属化合物的方法。

796

796

0

0

呈现了反应器设计和操作条件,其使得能够进行通过氯化氢的冶金硅的绝热直接氯化。反应的放热被与所述反应的反应物和产物混合的冷却流体所吸收,由此消除了反应器对外部冷却的需要。反应器的温度是通过控制反应器进料的温度和组成来进行管理的。进料包含氢气、STC、TCS、HCl和冶金硅。提供了示例性的进料组成、流速、以及温度。描述了产生进料的供替代的方法,包括其中进料为上游STC转化器的产物的方法。

1063

1063

0

0

本发明详述一种用于由带制备管的方法,该带包括第一金属层和第二金属层,在带的整个长度上,各层彼此冶金结合。纵向延伸的带成形为直缝管,使得直缝管纵向边缘沿着纵向延伸的缝隙彼此抵靠,并且焊接该缝隙以形成周围封闭的管。沿着带的两纵向边缘,在带的整个长度上延伸的条带内将第一金属从第二金属上移除。使带成形为第一金属位于外部的直缝管,将第二金属层的对接边缘彼此焊接以形成周围封闭的管。随后,在焊缝区域,将第一金属层沉积在第二金属上以制成具有周围封闭的第一金属层的管。

914

914

0

0

本发明提供一种处理合金工件以减少热裂解的方法,所述方法可以包括将金属涂布材料喷射到所述合金工件的表面的至少一部分上以形成冶金地结合至所述合金工件的表面涂层。所述表面涂层可以比所述合金工件更具延展性,并且减少所述合金工件的热损失。

1070

1070

0

0

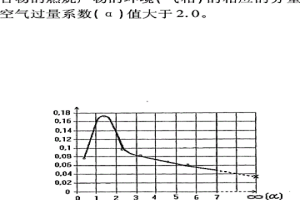

本发明及其改型组包括金属热处理方法、用于在直接或间接燃烧加热式炉内燃烧液体或气体燃料与热空气混合物的方法、以及用于实现所述方法的加热装置和蓄热喷嘴。本发明及其改型涉及冶金和机械工程的技术领域,并且可用于金属热加工(例如,熔化、加热变形、热处理),并用于诸如陶瓷的非金属产品的烧结、干燥(以及其它类型的热处理)。本发明的本质在于新颖的技术特征,使得可以在实现本发明的同时获得大于2.0并主要处于等于或小于6.0的范围内的燃料与热空气混合物的空气过量系数(Α)值。所述发明使得可以在直接或间接燃烧加热式炉内在加工过程中减小金属废物。在间接燃烧加热式炉内使用本发明使得可以延长辐射管和坩埚的使用期限。由发明人所获得的试验数据证明,技术效果通过液体或气体燃料与热空气混合物的燃烧产物的环境(气相)的相应的分量,其中空气过量系数(Α)值大于2.0。

889

889

0

0

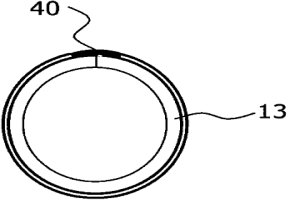

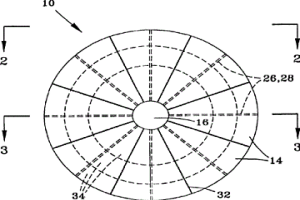

一种适合于使用通过粉末冶金所形成的坯锭(40)来生产包括发电燃气涡轮发动机的涡轮盘和其它旋转构件的大锻件的锻造模(10)和锻造工艺。该锻造模(10)包括背板(12)和围绕背板(12)的表面上的区域(16)呈放射状布置的区段(14)。每个区段(14)具有面向背板(12)的背面(30)和背向背板(12)的分界面(18),其中该分界面(18)适于在锻造期间接合坯锭(40)。这些区段(14)以如下方式物理地联接至背板(12)的表面,该方式使得区段(14)能够相对于背板(12)径向移动。

931

931

0

0

本发明涉及一种挡渣器(1),其用于关闭冶金容器(3)的出料口(2)以分离液态金属和废渣,其中,挡渣器(1)具有可围绕轴线(a)摆动的臂部(4),在该臂部的一端布置有关闭体(5),以关闭冶金容器(3)的出料口(2),并且其中,臂部(4)与驱动器(6)连接,该驱动器可引起围绕轴线(a)的摆动运动。为了针对这种挡渣器确保低维护且防故障的运行,本发明规定,驱动器(6)包括:与臂部(4)固定连接的轴(7)、与轴(7)不能相对转动地连接的齿轮(8)、线性致动器(9),该线性致动器可引起至少一个致动器部件(10、11)的线性的移动运动(b1、b2),其中,至少一个致动器部件(10、11)具有与齿轮(8)啮合的齿条(12、13)。

1105

1105

0

0

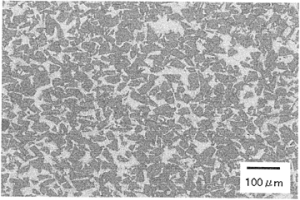

一种制造耐磨组件的方法,其包括以下步骤:提供限定所述组件的至少一部分的模具;提供包含碳化钨第一粉末和钴基合金第二粉末的粉末混合物,其中所述粉末混合物包含30-70体积%的所述碳化钨第一粉末和70-30体积%的所述钴基合金第二粉末,并且所述钴基合金第二粉末包含20-35重量%Cr、0-20重量%W、0-15重量%Mo、0-10重量%Fe、0.05-4重量%C,和余量的Co;其中,W和Mo的量满足要求4<W+Mo<20;用所述粉末混合物填充所述模具;使所述模具在预定温度、预定等静压力下经受热等静压(HIP)且持续预定时间以使得所述粉末混合物的粒子彼此冶金结合。

1156

1156

0

0

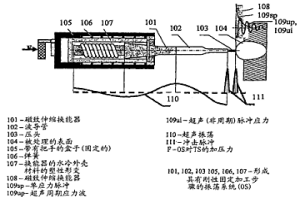

公开了通过控制超声冲击来改进和增强金属性能和防止金属劣化和抑制劣化的方法。该方法着力解决在外力、热力学波动和负面环境因素下长期使用过程中的金属性能劣化问题。本发明还涉及用于抵抗(防止)和抑制由性能随时间发生的不利变化引起的材料失效的危险。公知的“对抗”金属劣化的方法包括多种技术,从熔融、铸造、焊接和涂料施加过程中的冶金合金化到表面上的各种热处理和效应。本发明提供了在所有这些情况下解决劣化问题的新的通用方法。

1109

1109

0

0

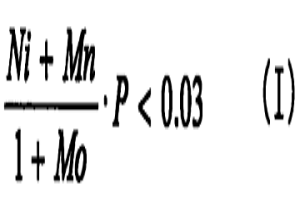

本发明涉及冶金,特别涉及用于汽油和天然气产品管道和其他在不同的地理和气候条件下处于侵蚀性腐蚀介质中的类似结构(罐和压力容器)的焊接管的制造。用于汽油和天然气产品管道的本发明的管由热轧钢板制成,其中所述钢材是在原始的或者纯炉料的基础上制成,并且包含碳、锰、硅、铬、镍、钒、铌、钛、铝、钙、硫、磷、氮、铜、锑、锡、砷、铁和钼,其成分比例为:0.02~0.11质量%的碳、0.10~1.80质量%的锰、0.06~0.60质量%的硅、0.005~0.30质量%的铬、0.005~1.0质量%的镍、0.01~0.12质量%的钒、0.02~0.10质量%的铌、0.01~0.04质量%的钛、0.01~0.05质量%的铝、0.0005~0.008质量%的钙、0.0005~0.008质量%的硫、0.001~0.012质量%的磷、0.001~0.012质量%的氮、0.005~0.25质量%的铜、0.0001~0.005质量%的锑、0.0001~0.007质量%的锡、0.0001~0.008质量%的砷、等于或小于0.5质量%的钼,其余的为铁。镍和锰的总含量依赖于通过方程式(I)得出的以质量%表示的锰和磷的含量。制造本发明管的方法包括制造具有上述组成的钢材、在钢水包中处理、铸造、热轧、成型和焊接,其中热轧是在可逆式和连续式轧机上进行的,并伴有随后的可控加速冷却。

715

715

0

0

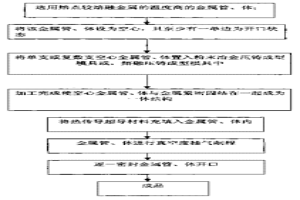

本发明公开了一种热超导块、片、盖体的制造方法,其包括以下步骤:选用熔点较熔融金属的温度高的金属管、体;将该金属管、体设为空心,且至少有一单边为开口;将单支或复数支空心金属管、体置入粉末冶金压铸成型模具或熔融压铸成型模具中;以粉末冶金或压铸成型技术将空心金属管、体与金属紧密固结在一起而成为一体结构;将热传导超导材料充填入金属管、体内;将金属管、体内的气体抽出以形成真空;将金属管、体的开口密封;完成成品。

960

960

0

0

本发明为一浇注冶金容器中的液态金属熔体的闭锁与调节装置,其适用于接近成品规格的连续浇注,例如带材浇注或薄板坯的浇注;在此装置中,该容器具有至少一个延伸的排出口。该装置的主要特征为:在排出口处安装一个耐火的定子,并在定子中安装一个转子,它们均设有彼此紧靠的工作面。并基本上在定子与转子的整个长度上设有沿轴向延伸并共同工作的作为熔体通道的孔槽;这时,转子可相对于定子转动和/或轴向移动。

921

921

0

0

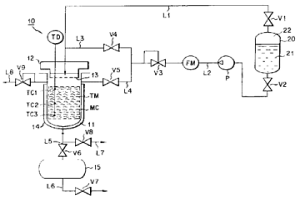

一种膨化烟草材料的制造方法。根据该方法,将烟草材料(TM)放入压力容器(11)后,导入二氧化碳气(22),用它将压力容器(11)内部加压到规定的含浸压力。然后维持含浸压力,同时,从烟草材料(TM)上方通过粉末冶金板(13)等供给液体二氧化碳(21),在压力容器(11)内部利用供给的液体二氧化碳的蒸发,使二氧化碳气饱和,同时,利用蒸发潜热使烟草材料冷却,从而含浸二氧化碳。使该含浸二氧化碳的烟草材料在气流干燥机中与高温气流接触、膨化。

963

963

0

0

本发明涉及一种使用粉末冶金方法制造切削刀片的方法,所述方法包括使用具有主冲压方向的冲压机,所述刀片具有在此称为交叉孔的垂直于主冲压方向的非圆柱形孔,在冲压机工具设置中具有模具(A)、阳芯棒(B1)、阴芯棒(B2)、底冲头(C)、顶冲头(D)和给料刮板(E)。根据本发明,如果粉末还被两个所述芯棒(B1、B2)压实,则获得具有增加的尺寸精度的交叉孔。

本发明涉及尤其用于改善在两个金属结构部件11、12的热连接期间形成的接缝质量的填充材料1、4。根据本发明,填充材料1、4包括芯2、5和包围至少部分芯的涂层3、15。由于填充材料包括在芯2、5上的涂层3、15,可选择用于涂层3、15的合金材料,而在很大程度上与关于用于芯2、5的基材的任何可能的限制冶金要求无关,使得利用根据本发明的非均质填充材料1、4,始终得到连接结构部件的最优接缝特性,而在很大程度上与芯2、5的材料组成无关。而且,如果使用基本为H-形的横截面几何形状的填充材料1、4,则在热连接工艺中待连接的结构部件11、12的初级固定或对准变得可能。

923

923

0

0

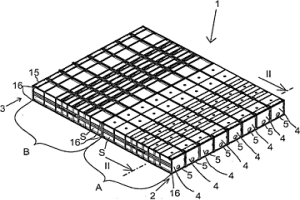

一种用于湿法冶金液-液萃取过程的溶剂萃取方法,在该方法中,分散体在沉降槽中从进料端向出料端水平流动的同时溶液相从分散体分离。分散体和溶液相的质量流被分为在沉降槽中从进料端向出料端流动的多个平行且相互分开的活塞流。沉降槽(1)包括多个细长的沉降槽部分(4),沉降槽部分相互分开并且彼此平行地并列,沉降槽部分(4)从进料端(2)延伸到出料端(3),形成多个相互分开的平行的活塞流通道。

994

994

0

0

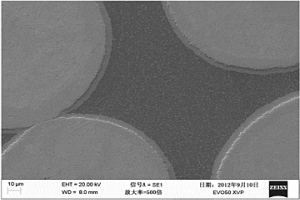

本发明提供一种兼备高的热传导系数和低的热膨胀系数、具有作为散热基板令人满意的性能的散热基板用复合材料、以及能够以低成本制造上述复合材料的上述复合材料的制造方法。因此,通过粉末冶金法制造散热基板用复合材料。通过该制造方法制得的散热基板用复合材料含有铝合金和碳化硅,上述碳化硅的颗粒彼此接触。

中冶有色为您提供最新的其他其他有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!