全部

1098

1098

0

0

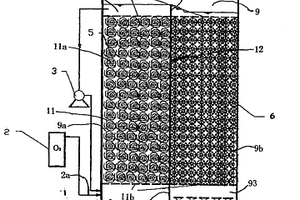

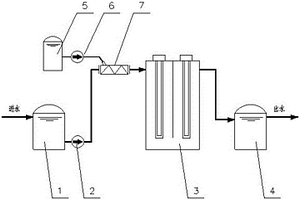

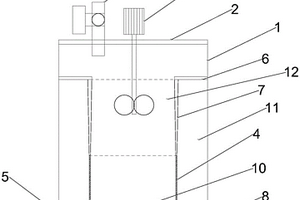

本发明一种印染废水臭氧催化铁锌深度处理方法及装置,方法采用准备步骤、制作催化填料步骤、制作催化床步骤、废水充臭氧步骤、废水催化步骤、废水生物降解步骤、处理水输出步骤后,处理效果稳定,对印染废水中残留的杂环类有机物具有较强的分解能力;形成的合格水经出水管输出于处理池体外;装置包括处理池体,该处理池体的第一型腔的格栅体内填充有催化填料,第二型腔的格栅体内填充有微生物,并在第二型腔内形成曝气生物滤池,第一型腔位于格栅体的下方为进水腔,该进水腔同时连接有进水管和臭氧发生器的出气口;第一出水腔与进水腔之间配设有循环水泵;第二出水腔连接有出水管,还配设有曝气器;装置的运行过程可操作性强,自动化程度高。

872

872

0

0

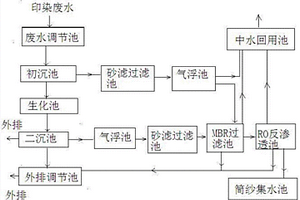

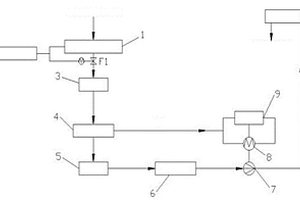

本发明公开了一种印染废水回用方法,废水进行多段处理,其中,第一路废水经废水调节池、初沉池、砂滤过滤池、气浮池后分流至中水回用池和MBR过滤池;第二路废水经初沉池、生化池、二沉池后分流,一部分符合排放指标的废水直接外排,一部分废水进入外排调节池,另一部分废水经气浮池、砂滤过滤池、精密过滤池处理后进入MBR过滤池,经MBR过滤池过滤的废水一部分进入中水回用池,一部分进入RO反渗透池继续处理后再进入中水回用池和筒纱集水池,中水回用池的水作为高温高压溢流染色机用水来源。该印染废水回用方法回用率高,减轻了企业成本,提高了水的利用率。

968

968

0

0

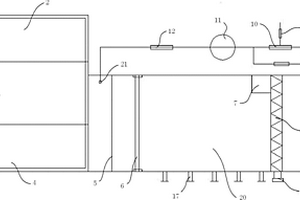

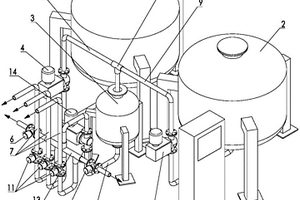

本实用新型涉及一种废水处理设备,尤其涉及一种处理含有脂类的废水采用浮选技术的设备。公开了一种脂类乳化废水射流浮选处理机,包括调质池,调质池连接反应室,反应室连接絮凝室,所述的絮凝室连接有浮选池,浮选池上方设有刮渣机,刮渣机的移动末端设有螺旋输送机,浮选池的底部设有空气释放管。按照本实用新型的技术方案,脂类乳化废水射流浮选处理机设备结构简单,能够高效率的除去废水中的脂类乳化物,减小脂类乳化物废水对生态的危害。

1224

1224

0

0

本发明涉及一种净化废水的处理剂,具体的说涉及一种用于硅胶废水处理的脱硅絮凝剂,属于废水处理技术领域。该脱硅絮凝剂包括按重量份计的以下组份:A、氯化镁200~400份、氯化钙50~100份;B、氯化铁100~200份;C、聚丙烯酰胺1~5份。脱硅絮凝剂的各组分:氯化钙、氯化镁、氯化铁、聚丙烯酰胺均以水溶液形式分别投加,投加量以每升废水计。本发明原料来源方便,投加量小,成本低,絮体沉降快,可有效去除废水中的胶体硅和溶解硅,具有良好的应用前景。

1070

1070

0

0

SBR工艺处理粘胶纤维废水时活性污泥的快速培养方法,本发明属于污水生物处理技术领域,具体涉及采用SBR工艺处理粘胶纤维废水时,SBR工艺单元池内成熟活性污泥的快速培养方法。主要用来解决不同源活性污泥培养周期过长、初期污泥活性较低的问题,以此来降低调试试运时间,减少不达标废水排放对环境的损害。本发明提供了一种在不添加特别酶制剂或填料的情况下,把城市污水处理厂新鲜泥饼培养成为SBR工艺单元池内处理粘胶纤维废水的成熟活性污泥,其培养周期可以控制在35~45天,培养出的活性污泥性状为无臭、鱼腥味较浓、呈焦褐色,絮体较大且抱团较好,SV30在25~35%,控制MLVSS值稳定在3500~4500mg/L,外排废水的CODcr降解率在80~90%。

929

929

0

0

本发明公开了一种基于膜法的电镀废水处理工艺,包括以下步骤:步骤一:综合清洗废水处理;步骤二:含铬废水处理;步骤三:含镍废水处理;步骤四:综合预处理;步骤五:一级膜处理:通过分体式膜生物反应器进行微孔过滤得到一级过滤水,膜型式为中空纤维式,膜材料为聚丙烯,膜孔径为0.1μm;滤渣返回综合调节池;步骤六:二级膜处理:利用RO膜反渗透处理得到二级过滤水,通过高压泵加压反渗透,压力为3.8MPa~4.2MPa、流速为25cm/s~30cm/s;滤渣返回综合调节池。本发明能够在铬镍废水初步处理后,利用膜法进行深度清理,确保排放水的达标。

688

688

0

0

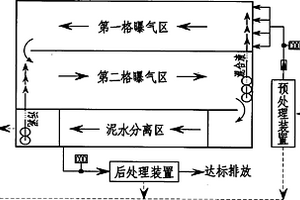

本实用新型涉及焦化废水生化处理装置。其废水处理步骤和装置组成有:废水经预处理装置去除油和部分COD后,依序流经生化池第一格曝气区、第二格曝气区和泥水分离区;第一格曝气区溶解氧0.1~1.5mg/L,降解酚和氰;第二格曝气区溶解氧0.1~0.9mg/L,降解COD和N;第二格曝气区末端混合液回流到第一格曝气区进水端;泥水分离区的上部清水经后处理装置进一步去除油和COD至达标排放,底部污泥回流部分到第二格曝气区进水端;剩余污泥排入污泥处置系统。本实用新型有益效果:生化处理降解废水中COD和N,物化处理去除废水中油和COD,解决了焦化废水处理COD和N超标的问题,同时降低废水处理成本。

805

805

0

0

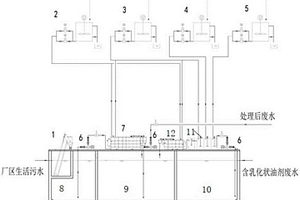

本实用新型公开了一种用于处理含乳化状油剂废水的破乳技术系统;所述系统包括依次连接的破乳装置、沉淀池、气浮池、生化组合池和MBR池;所述MBR池的污泥出口与污泥浓缩池相连;所述破乳装置包括低浓废水处理单元、含乳化状油剂废水处理单元,以及分别与所述低浓废水处理单元、含乳化状油剂废水处理单元相连的缓冲水池;所述缓冲池出水口与沉淀池进水口相连;所述含乳化状油剂废水处理单元包括高浓度调节池和混合罐,所述混合罐与PAM加药装置、PAC加药装置、CaCl2、加药装置和硫酸加药装置相连,所述混合罐的混合出水口与所述缓冲水池相连。本系统中破乳装置投药量中等,破乳能力强,适应广,对难破乳乳化油尤为适宜。

919

919

0

0

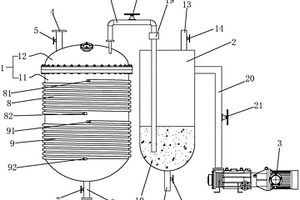

本实用新型公开了一种酚醛树脂废水回收装置,包括废水罐、负压罐、真空泵,废水罐与负压罐之间设置有第一通气管,第一通气管上设置有第一气阀,负压罐和真空泵之间设置有第二通气管,第二通气管上设置有第二气阀,废水罐包括罐体和罐盖,罐盖上设置有废水进管,废水进管上设置有第一球阀,罐体外壁上环绕设置有上加热盘管和下加热盘管,罐体的底部设置有与罐体内部空腔连通的排废管,排废管上设置有第二球阀,负压罐内装有回收液,负压罐上设置有回收液进管,回收液进管上设置有第三球阀,负压罐的底部设置有回收液出管,回收液出管上设置有第四球阀。其技术方案要点是能够回收酚醛树脂废水中的有用物质,有利于节约资源。

785

785

0

0

本发明公开了一种微波协同铁酸盐催化剂氧化降解高浓度有机废水的方法。包括:将高浓度有机废水或经处理的酸性高浓度有机废水放入矩形微波反应槽内进行降解反应;絮凝沉降后的废水流经反应槽,调节其流速,使其在反应槽中的停留时间控制在30S~30分钟;在废水流过反应槽时,微波发射管每开启0.5~1.5分钟后间歇0.5~1.5分钟,并通入空气、氧气或臭氧;在反应槽的入口和出口进行取样,检测降解效果,调节废水流量、微波发射管的运行时间和通入气体的流量,使废水达标排放或回用。本发明的具有操作条件温和,运行费用低,催化剂价格便宜,快速高效的优点。适用于印染、造纸、制革和印刷线路板等行业废水的催化氧化降解。

752

752

0

0

本发明公开了一种印染废水紫外氧化脱色装置和方法,属于环保和资源化技术领域,解决了现有技术在印染废水处理色度难去除,处理工艺复杂的技术问题,装置包括原水槽、进水泵、紫外氧化反应器、回用水槽、药剂储槽、加药泵、射流器,本发明利用在一定波长的紫外灯的照射下可以氧化有机酸、卤代脂肪烃等特点,通过氧化印染废水中的有机色团以达到脱色目的。工艺流程简单,运行成本较低,操作管理方便,可广泛应用于各类印染厂排放废水的色度去除。

1078

1078

0

0

本发明公开了一种造纸废水回用综合处理方法。它将排放的造纸废水通过预处理后进入超滤和反渗透或纳滤,膜透过液可以直接回用到电厂或作为工艺用水,膜截留下来的浓缩液由于富集了无机盐、各种添加剂、木质素、纤维素、半纤维素等有机物以及各种菌落,不能直接排放。本发明通过微波技术对浓缩液进行了处理,处理后浓缩液可以达到国家排放标准,直接排放。关键点是膜系统污染防治和恢复、膜浓缩液的微波处理达标排放。本发明可将造纸废水通过本方法回用绝大部分废水,剩余的少量废水能够达标排放,彻底解决了造纸行业用水量大的问题。

875

875

0

0

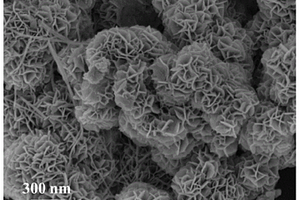

本发明公开了一种Ni/Zn‑MnO2电极及其在废水处理上的应用,属于废旧资源回收再利用领域。该电极是将废旧锌锰干电池进行拆解与分离、研磨与筛分、清洗和烘干后,得到含锌锰氧化物的黑色粉末;将该粉末负载到泡沫镍基底上,制备出Ni/Zn‑MnO2电极。并将该电极应用于废水处理,实现废水中污染物的电氧化去除。本发明通过“以废治废”的方式,将废旧锌锰干电池合理利用制备出高效电极,并应用于废水处理领域,实现了固体废物的资源化和污染物的减量化。

1021

1021

0

0

本发明涉及一种活性染料的染色废水回用染色方法,包括以下步骤:(1)脱色:向废水中加入钙离子或镁离子沉淀脱色,沉淀完全后离心处理5min,取上层清液;(2)软化:加入碳酸钠,搅拌3min后,直至废水中无沉淀产生,去除残留的钙离子或镁离子,离心处理5min,取上层清液;(3)中和:加入盐酸或硫酸,中和残留的碳酸钠;(4)盐度测定:采用盐度计测定盐度;(5)染色:采用硫酸钠、氯化钠或纯水调节盐度,补充活性染料染料,采用活性染料染料常用的染色方法进行染色。本发明染色废水中的水、无机盐可重复利用于循环染色,染色废水的处理流程短、方法简单,大大减少废水的排放量,提高水和无机盐的利用率。

1095

1095

0

0

本发明涉及一种高层楼宇智能式废水回收再利用装置系统,其特征在于:包括中间楼层废水箱、废水滤网、水轮式发电装置、低位生活水箱、生活水泵和高位生活水箱,该中间楼层废水箱的进口与中间楼层以上楼层的废水出水口连接;废水滤网的出口与水轮式发电装置的进口连接,水轮式发电装置的出口与废水处理系统的进口连接,水轮式发电装置的电能输出端与生活水泵电机电能输入端连接,中间楼层废水箱的出口与废水滤网的进口连接;低位生活水箱的进口与废水处理系统的出口连接,低位生活水箱的出口与生活水泵的进口连接,生活水泵与生活水泵电机相连,生活水泵的出口与高位生活水箱的进口连接。本发明还涉及该装置系统的使用方法。

880

880

0

0

本申请涉及废水处理技术领域,具体涉及一种养殖废水的菌藻共生处理剂及其制备方法和应用。本申请的菌藻共生处理剂,每升包括以下组分:吸附载体100‑150g、微藻20‑50mg、菌种液50‑80mL,用蒸馏水定容至1L;所述菌种液取自养殖废水,所述菌种液中菌种的浓度为107‑109CFU/mL。该菌藻共生处理剂利用微藻与取自养殖废水的细菌配制成一个相对稳定的菌藻共生体系,其可以直接投入养殖废水中进行废水处理,能有效去除养殖废水中的COD、总氮和总磷,实现了资源的循环利用,具有良好的使用便利性和净水效果。

1115

1115

0

0

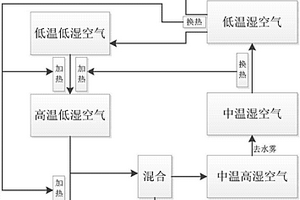

本发明公开了一种热回收利用的方法,尤其是涉及一种印染业中废水的热回收利用的方法;本发明的目的提供一种充分利用废水中的余热,无需经常清洗热交换设备,热利用率达到90%印染业废水的热回收利用的方法及印染业废水处理时所用到的二级过滤装置;该方法经过一级过滤后的废热水经过二级过滤装置、平板式热交换器、热水至保温热水箱备用,交换后的废水至污水处理;它具有操作简单、投资回收成本快等特点。

935

935

0

0

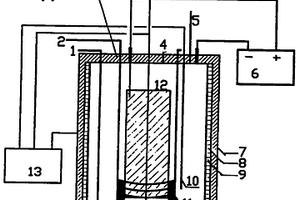

本发明公开的有机废水的湿式电催化处理装置包括直流电源,反应釜控制仪和反应釜,反应釜中心设置搅拌桨,反应釜内设有阳极和阴极,阳极和阴极的引出线分别与直流电源的正、负极相连,反应釜中有与外接水源相连通的冷却水管,反应釜的上部设置废水加入口,反应釜盖上安装有压力显示器和温度传感器,并设有通气管,压力显示器和温度传感器与控制仪相连。处理废水方法:在废水中加入电解质,调节电解质浓度0.1~10g/L,然后将其加入反应釜中,先通入氮气赶尽釜中的空气,升温至100~200℃,再压入氧气或者空气到0.1~5MPa,接通直流电源,控制电流0.1~2A。本发明能实现在较短时间,温和条件下对高浓度难降解有机废水的处理。

1100

1100

0

0

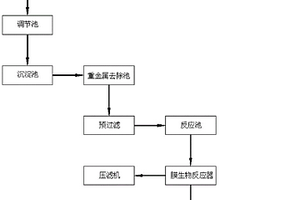

本发明公开了一种降低电镀废水COD的装置,电镀废水依次经过调节池、沉淀池、重金属去除池、预过滤、反应池、膜生物反应器和消毒池进行处理之后,达到排放标准进行排放,同时去除的有机物和重金属通过压滤机去除有机物和重金属内部的水分,经过后续的处理,进行回收利用。该一种降低电镀废水COD的装置,可以预先对电镀废水中的有机物进行去除,同时放入两种不同类型的絮凝剂,可以对电镀废水中的不同类型的有机物进行处理,从而降低电镀废水中COD的检测含量,并且可以使原本难以降解的有机物可以被高效、环保的被净化,同时反应池对调节池和重金属去除池内未去除干净的废物进行去除,同时经过三级沉淀可以将原本较难处理的重金属进行沉淀和过滤。

1083

1083

0

0

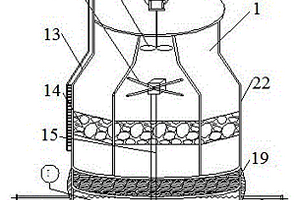

本实用新型公开了一种印染废水的污泥回收装置,它包括过滤仓(1),采用密闭的过滤仓结构,出水阀(8)长期处于开启状态,通过进料管(3)向内部输送印染废水,在内部压力的作用下,废水由环形滤布(7)排出至污水储存腔(11),污泥在重力的作用下沉淀至污泥储存腔(10),通过出泥阀(5)对污泥进行排出回收利用,回收效率高;通过搅拌机(9)带动内部的污泥和废水流动,避免环形滤布堵塞的同时可以避免出污泥堆积难以排出的问题;环形横板(6)上方留有空腔,提高印染废水的储存量的同时可以对废水过滤腔中的印染废水施加压力,加快废水的流出,提高印染废水的过滤效率。

750

750

0

0

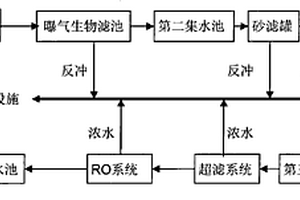

本发明公开一种造纸废水深度处理回用装置及方法。其装置包括依次连通的第一集水池、曝气生物滤池、第二集水池、砂滤罐、碳滤罐、第三集水池、超滤系统和反渗透系统。其废水处理步骤如下:造纸废水经二级处理后,进入第一集水池;第一集水池中的废水进入曝气生物滤池以去除废水中的部分有机污染物;曝气生物滤池处理后的废水进入第二集水池;第二集水池中的废水依次经由砂滤罐、碳滤罐以去除废水的色度及部分有机污染物;砂滤罐、碳滤罐处理后的废水进入第三集水池;第三集水池的废水进入超滤系统以去除废水中的部分胶体物质;超滤系统处理后的废水进入反渗透系统以去除废水中的部分盐类;反渗透系统处理后的清水进入清水池。

1011

1011

0

0

本发明公开了一种重金属废水处理系统,包括系统控制单元、系统状态检测单元以及预处理系统、超滤系统以及NF系统,预处理系统包括调节池、气浮池、砂滤池、炭滤池及重金属吸附装置,气浮池中设有回流溶气组件;超滤系统包括超滤过滤器及超滤设备,超滤设备由多根超滤管组成,超滤系统中设置有反洗组件;NF系统包括RO增压泵、保安滤器、RO设备、清洗组件;系统状态检测单元包括压力表与流量计及电导率表、PH值检测仪及温度检测仪,系统控制单元包括处理器模块及控制终端组件,控制终端组件包括电磁阀、气动蝶阀及电动蝶阀,处理器模块调整废水处理系统中废水流量及流向,通过设置多重过滤装置,使得废水被逐级过滤,实现良好的过滤效果。

837

837

0

0

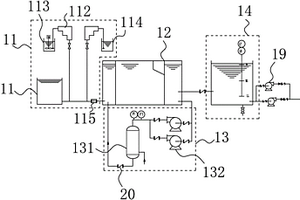

本发明公开了一种高效节能脱硫废水浓缩处理装置,该脱硫废水浓缩处理装置包括蒸发塔,系统废水通入进水管,废水流向中心管并进入各配水支管,均匀喷洒而下,启动电机和风机,当废水从配水支管自上而下经过填料层与入口风网通入的空气进行一次热交换后,完成一次蒸发,喷淋下来的水落到集水盘,向进气管补充适量烟气,维持水温到设计值,废水循环泵吸取集水盘中的废水到进水管,如此循环往复,直至集水盘浆液浓度到达需要的浓度,打开出料管排出浓缩液到后续处理工艺段,本发明中装置有效利用系统自身的热量和废热,节约能源,节省投资,设备少,运行维护成本低,可以实现较高倍率浓缩,与各种形式的后处理灵活搭配实现终端废水的零排放。

1063

1063

0

0

本发明公开了一种酰胺类除草剂生产废水的处理方法,包括以下步骤:调节废水的PH值至弱碱性和COD值小于4000MG/L,添加营养盐,得到待处理液;将待处理液通入含丁草胺降解菌的反应器中,待处理液与悬浮其中的丁草胺降解菌接触反应,经微滤得到滤液;将滤液与固定化的丁草胺降解菌接触反应,得到符合排放标准的出水。本发明方法结合膜生物反应技术和微生物固定化技术处理酰胺类除草剂生产废水,具有步骤简单、成本低廉、操作方便、结构紧凑、出水水质好、剩余污泥产量少等优点,在处理丁草胺等酰胺类除草剂的生产废水中有很好的应用前景。

988

988

0

0

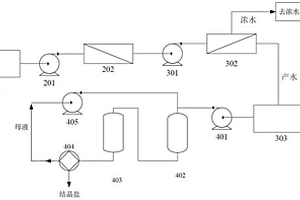

本实用新型公开了一种橡胶促进剂生产废水的浓缩系统,所述浓缩系统包括:废水池,所述废水池用于储存橡胶促进剂生产废水;预处理系统,所述预处理系统用于对橡胶促进剂生产废水进行预处理;纳滤处理系统,所述纳滤处理系统用于对橡胶促进剂生产废水进行纳滤处理;以及蒸发结晶系统,所述蒸发结晶系统用于对橡胶促进剂生产废水进行蒸发结晶;所述废水池、预处理系统、纳滤处理系统和蒸发结晶系统顺次设置。本实用新型所提供的浓缩系统实现橡胶促进剂生产废水的浓缩减量,不需要使用任何化学药剂,又节约人力成本,使生产成本大大降低,实现其闭路循环,产生良好的经济效益,废水处理过程中无危废固体产生,环境友好,具有良好的社会效益。

本发明公开了一种利用纤维素基絮凝剂混凝处理表面活性剂生产废水的方法。采用方法的要点是将表面活性剂生产废水调至相应的pH值,加入适量的助凝剂并快速搅拌,再加入适量的絮凝剂并慢速搅拌,经静置溢流将废水中的悬浮和微溶性污染物去除。该方法快速、高效,特别适用于表面活性剂生产废水的混凝处理。本发明使用新型纤维素基絮凝剂替代传统的聚丙烯酰胺类絮凝剂,在提高表面活性剂生产废水混凝处理效率的同时,又节省了原料成本,扩充了纤维素资源的应用领域,降低了絮凝污泥的后期处理成本,减小了絮凝污泥造成的环境二次污染问题。对贯彻落实国家大力倡导的可持续发展战略,有重要的环境和社会效益。

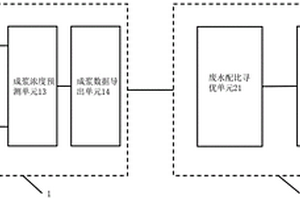

本发明涉及废水制备水煤浆技术,旨在提供一种智能化确定废水水煤浆配制方案的预测与优化系统及方法。该系统包括水煤浆成浆浓度预测模块和废水配比寻优模块;前者包括废水性质数据库单元、煤及添加剂种类选择单元、成浆数据导出单元,用于根据选定的废水、煤种和添加剂的种类及比例预测水煤浆成浆浓度。后者包括废水配比寻优单元、配比方案数据导出单元,以成浆浓度最高为目标优化确定各类废水的最优掺混比例。本发明实现了各种废水掺混利用的最佳途径,能够促进煤转化等行业各种废水的高效、清洁、低成本利用。能够选择最优的废水配比方案制备废水水煤浆,提高效益。免去了试验方法测定水煤浆浓度的繁琐步骤,降低运行成本,缩短操作时间。

774

774

0

0

本实用新型公开了一种废水处理自动物化营养液投加系统,包括用于自动采集废水水样的水样采样器、用于检测废水水样中COD浓度的COD检测器、用于检测废水水样中磷浓度的总磷检测器、用于检测废水水样中氮浓度的氨氮检测器、用于根据废水中COD浓度、氮浓度、磷浓度计算营养液投加比例的比例分析器、根据营养液投加比例投加营养液的投加装置以及用于控制整个系统运行的控制器。本实用新型带来的有益效果是:能够根据投加比例自动进行营养液的补充,有效提高水处理营养液的利用率和整个污水处理系统处理效率和效果,同时有效减少人力资源的浪费以及避免人性主观因素对废水处理系统控制造成的不良影响。

1030

1030

0

0

本实用新型涉及增塑剂制备技术领域,针对现有技术的制备增塑剂邻苯二甲酸二丁酯的排放废水中废水总氮高的问题,公开了一种降低增塑剂邻苯二甲酸二丁酯废水总氮的设备,包括废水槽,水解釜、精馏塔、冷凝器及汽液分离器,所述废水槽底端和水解釜顶端之间连通并设有废水泵,所述精馏塔下端分别与水解釜顶端和水解釜下端连通,所述精馏塔上端依次连接有冷凝器和汽液分离器,并形成闭合回路,所述汽液分离器上还设有氨吸收器。本实用新型通过设备在邻苯二甲酸二丁酯废水加无机强碱,水解邻苯二甲酰亚胺,降低总氮的同时,回收氨气,实现邻苯二甲酸二丁酯的环保生产。

697

697

0

0

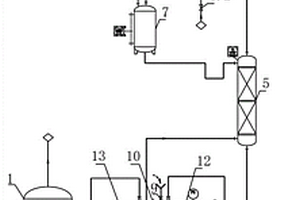

本发明公开了一种废水/废液的蒸发浓缩处理装置及处理方法,通过以空气作为载体,不断从废水/废液中带走“水分”,空气中的“水分”被凝结成蒸馏水,空气循环利用,实现整个废水/废液的蒸发浓缩处理过程无废气排放,不存在二次污染问题。使用高温热泵和空气热交换器来加热空气,并回收能量,降低装置运行成本。本发明能够有效实现废水/废液的减量化,废水/废液的蒸发浓缩处理方法可操作性强,易于实现,能够有效降低能耗,设备运行成本低、不易结垢、不产生二次污染、操作简单。

中冶有色为您提供最新的浙江有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日