全部

722

722

0

0

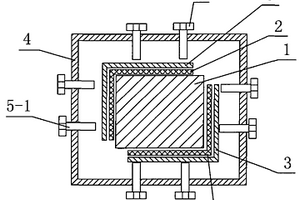

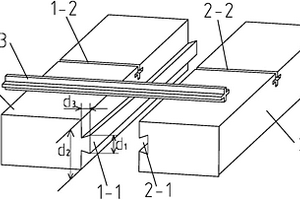

本发明公开了一种复合材料型材的定型装置,包括外框架、位于外框架内部且与被加工复合材料型材的内型面结构相对应的内芯模、位于内芯模外侧且其内型面结构与内芯模外型面结构相对应的承压片,和通过外框架从四周对置于内芯模和承压片之间的被加工复合材料型材进行施压的施力机构;所述承压片为将施力机构所施加的作用力均匀至被加工复合材料型材的承压结构;所述承压片位于内芯模外侧且其数量为一个或多个。本发明结构简单、制作成本低且拆装、使用操作简便,能有效解决现有大尺寸复合材料型材模具及设备投资巨大等实际问题。

768

768

0

0

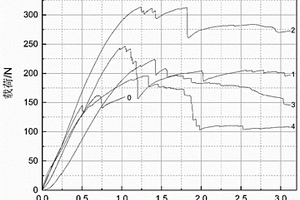

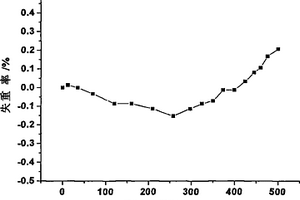

本发明实施例公开了一种C/C‑Ti3AlC2复合材料及其制备方法,属于C/C复合材料技术领域。制备方法包括:配制由TiC粉、Ti粉、Al粉和Si粉按摩尔比为2:1:1‑1.6:0.2混合成的混合粉体;制备C/C多孔复合材料;利用混合粉体包覆C/C多孔复合材料,然后在惰性气体保护下进行反应熔渗,冷却至室温即得C/C‑Ti3AlC2复合材料。本发明实施例提供的C/C‑Ti3AlC2复合材料是以Ti3AlC2相改性C/C复合材料得到,不仅改善了C/C复合材料的导热性能,而且增强了C/C复合材料在高温下良好的力学性能。同时,该制备方法只需要利用TiC粉、Ti粉、Al粉和Si粉的混合粉体包覆C/C多孔复合材料之后,在惰性气体保护进行反应熔渗即可,因而具有工艺简单、操作方便,成本低的优点。

1130

1130

0

0

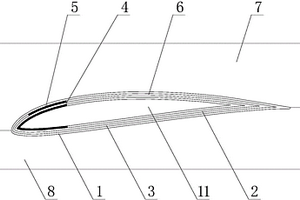

本发明公开了一种复合材料机翼整体成型工艺方法及工装,采用金属阴模和硅橡胶阳模辅助成型;首先制造阴模,并利用阴模制造阳模;清理阴模上下模型面喷涂脱模剂;在阴模上、下模型面上分别铺贴复合材料机翼上下翼面;在机翼下翼面上放置阳模和机翼前缘零件;将阴模上模与下模对合;对合后的阴模、阳模和复合材料机翼产品放入热压罐中固化;固化后脱模,经过修边得到复合材料机翼;实现了较小尺寸复合材料机翼的整体成型,减轻了复合材料机翼的整体重量,提高了复合材料机翼的结构强度。整体成型的复合材料机翼内部质量好,外部翼型型面尺寸精准,同时能严格控制复合材料机翼产品铺层厚度,复合材料机翼的整体成型质量稳定可靠。

891

891

0

0

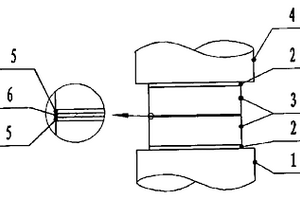

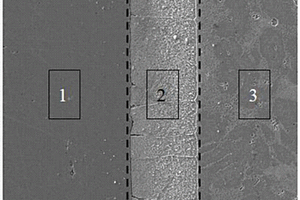

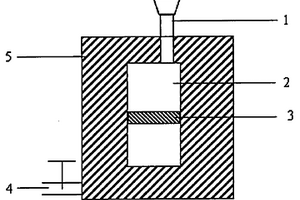

本发明公开了一种碳/碳化硅复合材料瞬间液相扩散焊接方法,其目的是解决现有技术C/SiC复合材料本体的连接问题,包括下述步骤:C/SiC复合材料待焊面以及Ti箔和Ni箔,将Ti箔和Ni箔,组合成金属中间层Ti/Ni/Ti结构;将金属中间层Ti/Ni/Ti结构,置于两块C/SiC复合材料待焊面之间,并放置于真空扩散焊炉内上压头和下压头之间,在压头与C/SiC复合材料之间放置陶瓷阻焊层,施加预压力压实;施加焊接压力和温度,完成C/SiC复合材料本体的连接。由于采用瞬间液相扩散焊接方法,所使用的真空扩散焊炉的焊接温度为1000~1100℃,比现有技术所需温度1250~1350℃降低250℃;焊接压力为0.2~2MPa,是现有技术所需压力20MPa或30MPa的1/10,可降低C/SiC复合材料本体连接的成本。

721

721

0

0

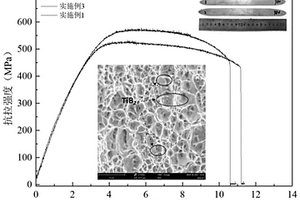

本发明公开了一种高强高导二硼化钛铜基复合材料形变强韧化方法,具体按照如下步骤进行:步骤1:制备TiB2/Cu球形复合材料粉末,真空热压粉末制备块状的TiB2/Cu复合材料;步骤2:对步骤1得到的材料进行机械加工得到圆棒状TiB2/Cu复合材料,然后进行旋转锻造,得到旋转锻造后TiB2/Cu复合材料样品;步骤3:样品进行多道次高温热轧变形;步骤4:对热轧后的TiB2/Cu复合材料样品进行多道次室温冷轧变形,制备出高强高导TiB2/Cu复合材料。本发明制备出高强高导TiB2/Cu复合材料的表面质量良好、组织均匀,导电率高于83%IACS,强度高于578MPa,伸长率高于10%。

1143

1143

0

0

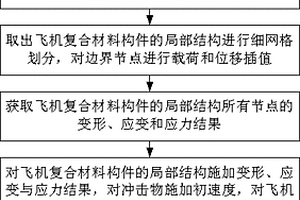

本发明公开了一种飞机开车状态下复合材料构件冲击损伤分析评估方法,包括步骤:一、对飞机复合材料构件的全局结构进行几何剖分;二、对飞机复合材料构件的全局结构进行粗网格划分并施加真实载荷进行静力求解;三、取出飞机复合材料构件的局部结构进行细网格划分,对边界节点进行载荷和位移插值;四、获取飞机复合材料构件的局部结构所有节点的变形、应变和应力结果;五、对飞机复合材料构件的局部结构施加变形、应变与应力结果,对冲击物施加初速度,对飞机复合材料构件的局部结构进行冲击试验;六、根据飞机复合材料构件的局部结构损伤面积和损伤形貌,对结构冲击损伤进行评估。本发明引入真实应力,更真实的评估飞机结构在服役下的抗冲击性。

本发明公开了一种原位生长固体润滑剂增强镍基高温润滑复合材料制备方法,将NiCr、Mo和Bi2O3/TiO2混合,加入乙醇进行球磨处理,然后筛粉并烘干;将烘干处理的混合粉末装入石墨磨具中进行冷压成型处理;最后进行真空热压烧结,制成纳米结构NiCr‑Mo‑Bi2O3/TiO2复合材料,纳米结构NiCr‑Mo‑Bi2O3/TiO2复合材料的显微硬度为480~510HV,抗压强度为1300~1500MPa。本发明制备的高温润滑复合材料有效改善了金属氧化物与NiCr基体之间的润湿性,提高了金属氧化物与基体之间的结合强度。Mo具有固溶强化的作用,可进一步提高复合材料的强度。加入的Bi2O3与TiO2在高温烧结过程中可以发生反应生成Bi4Ti3O12高温固体润滑剂,实现复合材料的高温润滑性能。复合材料中细小的纳米颗粒具有细晶强化的作用,可有效提高了复合材料的强度。

784

784

0

0

本发明公开了一种酚醛复合材料部件的快速固化方法,将预成型的酚醛复合材料部件用玻璃纤维/环氧预浸纱带缠绕,烘箱固化,最终得到致密的酚醛复合材料制品。本发明克服了目前常用的液压釜和气压釜固化存在的时间长、设备投入大、生产成本高等缺点,具有工艺周期短、成本低的优点;同时解决了液压釜和气压釜固化后产品外表面起皱的问题,产品的环向拉伸强度得到提高,可实现净成型,减少毛坯投料量,而且无需制作真空袋,节约了原材料消耗;加压层制作采用纤维数控缠绕机缠绕,可满足不同复杂形状薄壁和不同种类酚醛树脂基体复合材料部件的加压层的成型。

805

805

0

0

本发明公开了一种铝青铜-不锈钢双金属复合材料的制备方法,首先将酸洗过的不锈钢经过表面沉积处理,然后将表面沉积处理过的不锈钢放置于刚玉坩埚中,再将铝青铜置于不锈钢之上,将刚玉坩埚放在真空烧结炉中进行熔浸处理,即得到铝青铜-不锈钢双金属复合材料。本发明铝青铜-不锈钢双金属复合材料的制备方法,利用铝青铜与不锈钢在熔点上的差别,保证高温条件下铝青铜熔化,不锈钢保持固态,经过液固扩散,实现两者冶金结合,形成的双金属复合材料除了具有铝青铜和不锈钢的各自优越性能外,同时还具有较高的结合强度,其界面结合强度可达600Mpa以上。

794

794

0

0

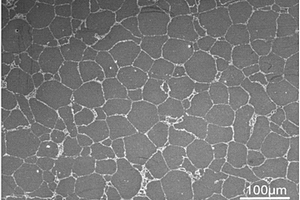

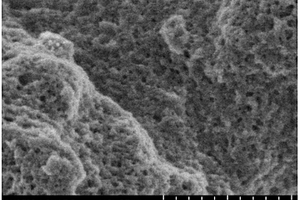

本发明是固液原位反应制备不连续增强镁基复 合材料的方法属材料领域。采用来源广,价低的硼、钛的氧化 物、氟钛酸钾形成新的组合反应物,适于工业应用。在标准镁 合金牌号确定复合材料的合金元素的成分,增强相颗粒含量控 制在2-15%,配制反应物和保护溶剂,预处理,进行镁基复 合材料的熔炼,选取熔体温度,将处理好的反应物加入,保温 一定时间将熔体精炼浇入保温浇口杯静置后,杯底面浇注成 型。利用本发明制备出颗粒细小,分布均匀,界面结合良好, 强度、塑性和冲击韧性都得到提高。方法简单易行,不需专门 的制备设备和搅拌,消除了因此带来的易燃处理和保护措施, 还可减少镁合金的夹杂含量,减少劳动强度,是无污染、环保 型的制备镁基复合材料的新途径。摘要附图为用本发明制备的 TiB2/AZ91的显微照片。

本发明公开了一种在碳/碳复合材料表面制备SiC-Yb2Si2O7复合涂层的方法,用于解决现有技术方法制备的SiC/Yb2SiO5高温抗氧化复合涂层防氧化时间短的技术问题。该方法先在碳/碳复合材料制备SiC内涂层,再制备Yb2Si2O7粉体,采用超音速等离子喷涂设备将Yb2Si2O7粉料喷涂到带SiC内涂层的碳/碳复合材料表面形成外涂层。由于采用超音速等离子喷涂法制备的Yb2Si2O7涂层均匀、致密度高、与包埋法制备的碳化硅内涂层具有较高的结合力,SiC-Yb2Si2O7复合涂层在1500℃静态空气中有效保护碳/碳复合材料的时间由背景技术的25小时提高到430~500小时。

882

882

0

0

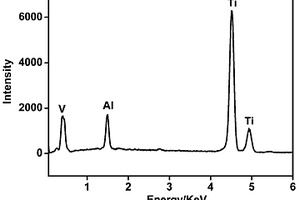

本发明公开了一种炭/炭复合材料表面复合生物涂层的制备方法,用于解决现有的制备方法在炭/炭复合材料表面制备的复合生物涂层呈现疏水性的技术问题。技术方案是首先采用包埋法在炭/炭复合材料表面制备SiC涂层,其次采用磁控溅射工艺制备Ti6Al4V涂层,在医用炭/炭复合材料表面形成SiC/Ti6Al4V复合生物涂层。由于该复合涂层的内层由SiC陶瓷相构成,该SiC与炭/炭复合材料基体形成化学结合并完全包覆炭/炭复合材料表面,从而可以阻挡碳碎片的释放,而Ti6Al4V外层赋予炭/炭复合材料良好的亲水性,使得炭/炭复合材料与水的接触角由背景技术的接近90°减小到40°以下。

1048

1048

0

0

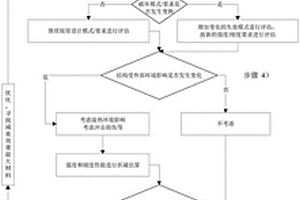

本申请提供了一种结构复合材料选用效果评估方法,包括:确定所选用的复合材料参数,所述参数包括比刚度和比强度;当结构所选用的复合材料比刚度、比强度两者之一或两者均大于被替代材料的对应值时,该复合材料具有减重潜力;评估选用替代的复合材料后,结构失效破坏模式是否要发生变化;评估复合材料结构受外部环境影响,评估复材结构是否受湿热环境、冲击损伤的影响;进行复合材料与原结构破坏失效模式下W2/W1比值的计算,若W2/W1<1则选用材料具有减重效果,W1为原结构部件单位面积上的重量,W2为使用复合材料替代后的新结构单位面积上的重量;进行动强度方面的结构强度评估;若均满足要求,则选用的复合材料具有减重效果。

787

787

0

0

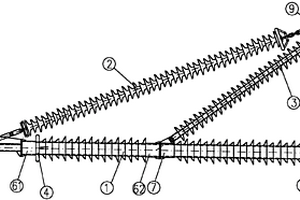

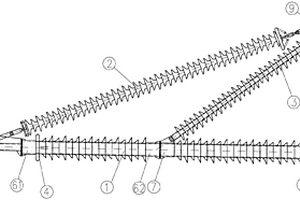

本实用新型公开了一种750kV复合材料横担,包括两根复合材料管、两根复合材料绝缘子串、两根复合材料斜撑杆、一根复合材料水平支撑杆以及钢挂点装置;两根复合材料管的第一钢套管均与钢挂点装置固定连接;两根复合材料管的两个钢套管节点之间固定有复合材料水平支撑杆;复合材料斜撑杆的两端均设有U型插板连接件,复合材料斜撑杆一端的U型插板连接件与对应的钢套管节点固定连接,另一端与塔身固定连接;复合材料绝缘子串的两端通过U型环连接件分别与钢挂点装置和塔身固定连接。本实用新型通过结构刚度弥补了材料刚度的不足,增加了复合材料塔的刚度和承载力,便于在高压、超高压以及特高压输电线路工程中推广应用。

724

724

0

0

本发明公开了三维网络结构二硼化钛增强铜基复合材料,是以Cu粉、Ti粉、B粉为原料经机械混粉、冷压成型、热压烧结得到的TiB2为增强相的复合材料,TiB2增强相呈现连续的三维网络结构。本发明还公开了上述复合材料的制备方法。本发明三维网络结构二硼化钛增强铜基复合材料,TiB2增强相呈现连续的三维网络结构,一方面这种结构的增强体保证了复合材料的强度;另一方面,减少了TiB2与Cu基体之间的相界面面积,降低了复合材料相界面电阻,使复合材料具有较高的导电率,从而在一定程度上缓解了铜基复合材料强度和导电率的矛盾。

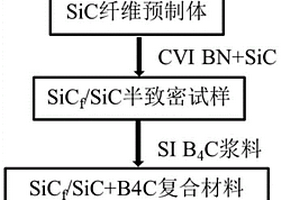

本发明涉及一种真空浸渍结合反应熔体浸渗制备SiCf/Si‑Y‑B‑C复合材料的方法,用于提高复合材料的抗水氧腐蚀性能和自愈合性能领域。其技术特征在于步骤为多孔体制备、浆料配制、浆料浸渍、反应熔体渗透法引入Si‑Y合金。该方法可解决SiCf/Si‑Y‑B‑C复合材料制备过程周期长、工艺复杂的问题,并且提高SiCf/SiC复合材料的抗水氧腐蚀和自愈合性能。本发明为发展真空浸渍结合RMI法制备SiCf/Si‑Y‑B‑C复合材料提供了新思路和工艺方法。本发明采用真空浸渍将B4C浆料引入到多孔SiCf/SiC复合材料中,再采用反应熔体浸渗的工艺引入Si‑Y合金将材料致密化,制备出了SiCf/Si‑Y‑B‑C复合材料。该方法可解决SiCf/Si‑Y‑B‑C复合材料制备过程周期长、工艺复杂的问题,并且提高复合材料的抗水氧腐蚀和自愈合性能。

1098

1098

0

0

本发明公开了一种750kV复合材料横担,包括两根复合材料管、两根复合材料绝缘子串、两根复合材料斜撑杆、一根复合材料水平支撑杆以及钢挂点装置;两根复合材料管的第一钢套管均与钢挂点装置固定连接;两根复合材料管的两个钢套管节点之间固定有复合材料水平支撑杆;复合材料斜撑杆的两端均设有U型插板连接件,复合材料斜撑杆一端的U型插板连接件与对应的钢套管节点固定连接,另一端与塔身固定连接;复合材料绝缘子串的两端通过U型环连接件分别与钢挂点装置和塔身固定连接。本发明通过结构刚度弥补了材料刚度的不足,增加了复合材料塔的刚度和承载力,便于在高压、超高压以及特高压输电线路工程中推广应用。

1009

1009

0

0

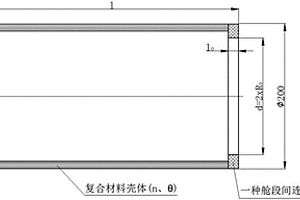

本发明公开了一种复合材料大深度耐压壳体的制备方法,其特征在于,包括:构建复合材料耐压壳体的参数,该参数包括壳体厚度t、复合材料铺层层数n、不同铺层的铺设角θ、不同舱段连接处内径R0、连接处长度l0;建立复合材料耐压壳体的设计模型:根据上述设计模型确定复合材料耐压壳体的参数的最优范围值。本发明综合考虑复合材料各向异性,通过舱段间连接结构实现对壳体整体的加强,研究自适应模拟退火优化方法对复合材料壳体进行优化设计。

1026

1026

0

0

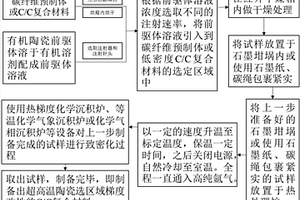

本发明涉及一种超高温陶瓷选区改性碳/碳复合材料的制备方法,在常温常压条件下制备超高温陶瓷选区改性碳/碳(C/C)复合材料的方法。采用碳纤维预制体或密度为0.5~1.3g/cm3的C/C复合材料作为实施对象,在常温常压将超高温陶瓷相前驱体溶液定向引入C/C复合材料中,再对其进行热处理和致密化,从而得到超高温陶瓷选区改性的C/C复合材料。本发明可缩短制备周期,降低实施成本,同时可有效提高材料的抗烧蚀性能。此外,本方法可解决背景技术中无法实现选区改性的难题,为定向改性C/C复合材料提供了方案。

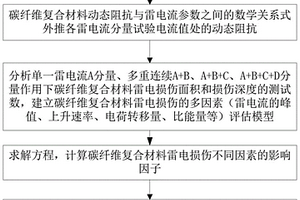

本发明公开一种多重连续雷电流分量作用下碳纤维复合材料损伤多影响因素的评估方法,研究多重连续雷电流分量作用下,碳纤维复合材料雷电损伤的各种影响因素,获得碳纤维复合材料雷电损伤面积、损伤深度与多重雷电流分量的峰值、上升速率、转移电荷量、比能量以及作用间隙距离之间的相关规律,在此基础上,建立多重连续雷电流分量作用下雷电损伤的多因素评估模型,获得碳纤维复合材料雷电损伤面积、损伤深度与多多重雷电流分量的幅值、上升速率、电荷转移量、比能量、作用间隙距离等多因素的影响因子及其之间的数学表达式,探究碳纤维复合材料的雷电损伤机理,为碳纤维复合材料层合板配方、工艺的研究提供理论依据。

902

902

0

0

本发明属于多孔陶瓷/金属基复合材料制备技术领域,特别公开了一种多孔陶瓷/钢铁基复合材料的制备方法。具体是利用真空负压铸渗工艺制备多孔陶瓷/钢铁基复合材料,首先,制作多孔陶瓷/钢铁基复合材料模型,在其表面涂刷真空负压铸造用涂料;其次,将多孔陶瓷/钢铁基复合材料模型置入真空负压铸造砂箱内,周边填入干石英砂,进行微振动,使干石英砂与模型之间紧实接触;再次,使砂箱处于密封状态,抽真空、浇铸、保持真空负压;最后,冷却、打箱、清理,即得到多孔陶瓷/钢铁基复合材料。

704

704

0

0

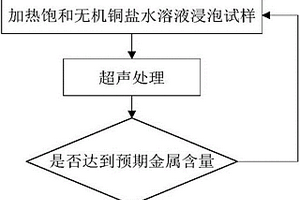

本发明涉及一种高导热碳/碳?铜复合材料的制备方法,利用无机金属铜盐的水溶液经过浸泡?加热?烘干?高温分解?原位碳热还原反应法向碳/碳复合材料中引入金属铜元素。将已致密化的密度为0.4?1.2g/cm3的碳/碳复合材料试样清洗后备用;配置一定量的无机金属铜盐饱和溶液,将试样浸泡在盐溶液中并加热以及超声处理;将浸泡过饱和无机盐溶液的试样烘干并高温热处理得到含所需含量金属铜的碳/碳复合材料;最后将所得试样进行最终致密化得到高导热性的碳/碳?铜复合材料。该碳/碳?铜复合材料制备方法对设备要求低,所制备材料可根据需要引入金属铜元素,且均可以均匀分布于材料中。制得的碳/碳?铜复合材料具有优良的导热和力学性能。

1281

1281

0

0

本发明涉及一种碳纤维与热解碳基体中间相沥青过渡层复合材料的制备方法。先将碳纤维预制体放在不锈钢浸渍罐中,用中间相沥青粉包埋后放入浸渍炉,在惰性气氛保护下进行真空浸渍,然后在碳化炉中,在惰性气氛保护下,采用不同升温速率分段升温、保温,进行碳化,然后放入化学气相沉积炉中用化学气相渗透法进行沉积,制成中间相沥青过渡层碳/碳复合材料成品。由于采用中间相沥青作为碳/碳复合材料中碳纤维与热解碳基体过渡层,在碳纤维与热解碳基体结合处形成强度适中的结合界面,提高了材料的力学性能。本发明所用浸渍法制备中间相沥青过渡层碳/碳复合材料,与现有技术相比,制备温度由800~1300℃降低到600~800℃,不再需要高温设备,降低了成本。

1162

1162

0

0

本发明公开了微波制备香烟过滤嘴/石墨烯复合材料的方法,将回收的香烟过滤嘴在二茂铁‑甲苯溶液中浸泡若干次后,再微波炉中微波加热处理,即得到香烟过滤嘴/石墨烯复合材料。本发明将回收的香烟过滤嘴在二茂铁溶液中浸泡后经微波法加热处理,通过改变微波的功率和二茂铁溶液的浓度制备石墨烯,从而得到香烟过滤嘴/石墨烯的复合材料。制备的复合材料多孔,生成石墨烯后有效的提高了比表面,具有优异的电化学性能,因此可用作超级电容器的电极材料。本发明直接将香烟过滤嘴回收利用,可以有效的改善废烟头的污染问题,且利用微波法处理高效便捷,便于控制,可操作性性强。

1141

1141

0

0

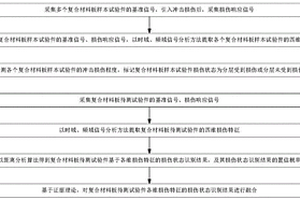

本申请提供一种飞机上复合材料板分层损伤状态融合识别方法,首先,采集多个复合材料板样本试验件的基准信号,以及引入冲击损伤后的损伤响应信号,以时域、频域信号分析方法提取各个复合材料板样本试验件的四维损伤特征,并检测各个复合材料板样本试验件的冲击损伤程度,标记复合材料板样本试验件损伤状态,此外,采集复合材料板待测试验件的基准信号、损伤响应信号,以时域、频域信号分析方法提取复合材料板待测试验件的四维损伤特征,其后,以距离分析算法得到复合材料板待测试验件基于各维损伤特征的损伤状态识别结果及其置信概率,最后,基于证据理论,对复合材料板待测试验件各维损伤特征的损伤状态识别结果进行融合,得到综合识别结果。

1153

1153

0

0

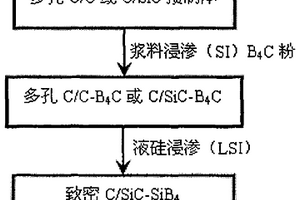

本发明公开了一种自愈合碳/碳、碳/碳化硅复合材料的制备方法,用于解决现有技术制备方法制备的碳/碳、碳/碳化硅复合材料周期长的技术问题,其技术方案是通过浆料浸渗工艺在多孔C/C或C/SiC复合材料内部引入B4C颗粒,使B4C颗粒弥散于C/C或C/SiC内部纤维束间大孔隙中;然后,通过液硅渗透工艺将Si引入复合材料内部,与B4C原位反应生成SiB4和SiC,形成SiB4改性C/SiC复合材料。该方法使制备同样气孔率的致密C/C或C/SiC复合材料的制备周期由现有技术的720h以上下降为80~150h。

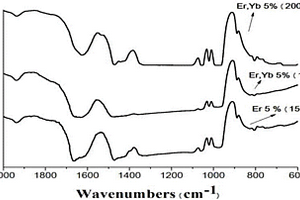

本发明公开了一种Nafion聚合物基Er3+/Yb3+共掺杂氟化钙纳米晶复合材料及其制备方法,按以下步骤进行:制备Nafion浓缩液;制备Er3+/Yb3+共掺杂氟化钙纳米晶;制备Nafion聚合物基Er3+/Yb3+共掺杂氟化钙纳米晶复合材料。本发明采用二步法合成近红外发光性强的Er3+/Yb3+共掺杂氟化钙纳米晶与Nafion的复合材料,制备出的复合材料膜均匀、透明,复合材料中纳米晶的晶相结构为立方晶相,为单一相晶体,且纳米晶粒度均匀、分散性好,没有明显的团聚现象。本发明的制备方法简单,易于放大,可控性好,产品性能优异,具有广阔的市场前景。

902

902

0

0

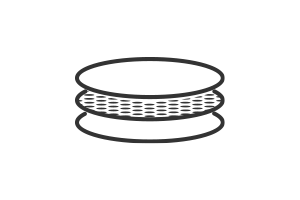

本实用新型公开了一种复合材料夹层结构,包括第一复合材料夹层板、第二复合材料夹层板,以及用于连接第一复合材料夹层板和第二复合材料夹层板的加固条,第一复合材料夹层板的侧面设置有第一加固槽,第二复合材料夹层板的侧面设置有第二加固槽,第一复合材料夹层板具有榫头,第二复合材料夹层板具有与榫头配合的榫槽。本实用新型采用加固条与第一加固槽和第二加固槽的连接,与榫卯连接结构相配合实现第一复合材料夹层板和第二复合材料夹层板的连接,不会破坏第一复合材料夹层板或第二复合材料夹层板的连续纤维,而且可对抗不同方向的外力,提高了第一复合材料夹层板和第二复合材料夹层板的连接强度,而且易于拆卸,满足连接需求。

901

901

0

0

本申请涉及复合材料制备领域,具体公开了一种低成本高性能C/C‑SiC复合材料及其制备方法。低成本高性能C/C‑SiC复合材料的制备方法包括如下步骤:S1:制备碳纤维预制体,对碳纤维预制体进行定型、干燥处理,得到定型预制体;S2:使用化学气相沉积法对S1中制备得到的定型预制体进行增密操作,得到增密预制体;S3:将S2中制备得到的增密预制体与浸渍浆液混合、浸渍后得到浸渍预制体,对浸渍预制体进行预处理和碳化处理后,得到C/C复合材料坯体;S4:将S3中制备得到的C/C复合材料坯体进行硅化处理得到C/C‑SiC复合材料。本申请具有降低C/C‑SiC复合材料生产成本的同时提高其力学性能的优点。

782

782

0

0

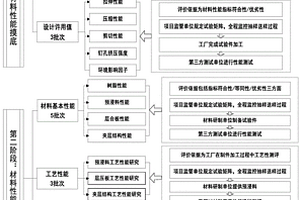

本发明提出了一种飞行器复合材料备用供应商的验证方法,包括以下步骤:将备选材料的性能数据与复合材料设计指标进行对比:当备选材料的性能数据满足复合材料设计指标时,指标符合性维度增加第一指定值Z1,并且将备选材料的性能数据与当前所用复合材料的性能数据进行比较,当备选材料的性能数据不低于当前所用复合材料性能时,等同性维度增加第二指定值Z2,并且将至少两个备选材料的性能数据对比,对性能数据更优的复合材料备用供应商的优劣性维度增加第三指定值Z3;基于第一指定值Z1、第二指定值Z2和第三指定值Z3,验证复合材料备用供应商。上述方法涵盖了航空材料基本性能、设计许用值、工艺性能、典型元件等内容及具体操作,验证结果可靠性高。

北方有色为您提供最新的陕西西安有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日