全部

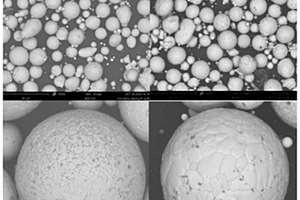

本发明公开了一种La和Ni强化烧结钨骨架制备的钨铜复合材料,由La、W、Ni及铜组成,总质量为100%,其中铜的质量百分比为25%-35%,La、W、Ni三者之和为65%-75%,且La:Ni:W的质量百分比为0.15-0.6%:0.8%:1。本发明还公开了该种钨铜复合材料的制备方法,步骤是:熔炼得到铜镧中间合金;将铜镧中间合金制成薄带,剪碎过筛,球磨后制成铜镧中间合金粉末;按照La:镍粉:钨粉质量比为0.15%-0.6%:0.8%:1的比例,分别称取三种粉末并置于混料罐中,另称取三种粉末总质量的2-3倍的非等径磨球进行混料;将混合粉末模压成钨坯烧结,得到钨骨架;采用常规熔渗铜工艺将铜熔渗进钨骨架中,即可得到钨铜复合材料。本发明方法制备的钨铜复合材料,硬度,压缩强度明显提高。?

1063

1063

0

0

本发明公开了一种制备碳化钨颗粒(WCp)增强钢基表层复合材料用复合剂,该复合剂由下列重量配比材料构成:热固型水溶性酚醛树脂和硼砂15~30%,300目铝粉、270目高碳铬铁粉和270目钼铁粉的混合物1~7%,余量为水。本发明的制备WCp增强钢基表层复合材料用复合剂具有与WC颗粒润湿性好,粘结强度适度,发气量低,不良残留物少,消除金属机体与颗粒之间界面上的诸如氧化铁堆积缺陷的作用强,改善复合材料中的基体材料的组织和性能等特点,为实现通过铸渗法制备WCp增强钢基表层复合材料工件奠定了基础。

787

787

0

0

本公开揭示了一种基于群稀疏的复合材料结构冲击载荷识别方法,包括:获取复合材料结构冲击激励位置与响应测点位置间的传递函数矩阵;测量施加于复合材料结构的冲击载荷所产生的冲击响应信号;确定待识别冲击载荷的稀疏群;构造基于混合l1&l2范数的时域群稀疏识别模型;求解基于混合l1&l2范数的时域群稀疏识别模型,识别施加于复合材料结构的冲击载荷。本公开还提供了一种基于群稀疏的复合材料结构冲击载荷识别装置。本公开充分利用冲击载荷的时域群稀疏特征,极大地抑制了响应噪声的放大;与传统的Tikhonov方法相比,具有精度高、稳定性强的优势;不涉及传递函数矩阵复杂的求逆运算,具有计算效率高且存在闭式解的优点。

1205

1205

0

0

本发明公开了一种含湿热效应复合材料加筋板的静强度有限元预测方法,先判断待预测复合材料加筋板是否达到饱和吸湿状态,如没有,则确定待预测复合材料加筋板沿厚度方向的吸湿量分布规律,得到待预测复合材料加筋板各铺层的吸湿量;采用待预测复合材料加筋板各铺层的吸湿量,对待预测复合材料加筋板各铺层的材料力学性能进行退化;依据退化后的待预测复合材料加筋板各铺层的材料力学性能参数,采用有限元分析法建立退化后的待预测复合材料加筋板的几何模型,并对退化后的待预测复合材料加筋板的几何模型进行静强度有限元仿真,预测其静强度,即得到退化后的待预测复合材料加筋板的静强度,考虑了湿热环境对复合材料加筋板的力学性能影响。

本发明公开一种硫酸钴/硬碳/三维石墨烯复合材料及其制备方法和应用,其制备方法包括对GF进行酸化处理,得到含氧官能团改性的GF;将含氧官能团改性的GF加入硝酸钴与2‑甲基咪唑的混合溶液中,静置后,得到Co‑MOF/GF复合材料;对得到的Co‑MOF/GF复合材料进行热解处理,得到Co/C/GF复合材料;将得到的Co/C/GF复合材料与硫粉置于氩气与空气的混合气氛中进行高温处理,反应结束后,得到硫酸钴/硬碳/三维石墨烯复合材料。该方法设计合理,操作便捷,得到的复合材料多级结构,有效避免了纳米粒子的团聚,确保了电极材料的循环稳定性。当该复合材料用作钠离子电池的负极时,具有良好的充放电性能和长循环寿命。

1023

1023

0

0

本发明公开一种单一雷电流分量作用下碳纤维复合材料雷电损伤多因素评估方法,将雷电流幅值、上升速率、电荷转移量、比能量以及作用间隙距离作为单一雷电流分量作用下碳纤维复合材料雷电损伤的影响因素,最终获得雷电流分量的各种影响因素与碳纤维复合材料雷电损伤面积、损伤深度的大样本实验数据,在此基础上,建立碳纤维复合材料雷电损伤面积、损伤深度的多因素评估模型,获得碳纤维复合材料雷电损伤面积、损伤深度的多因素的影响因子,获得碳纤维复合材料雷电损伤面积、损伤深度与多因素的影响因子及其之间的数学表达式,探究碳纤维复合材料的雷电损伤机理,为碳纤维复合材料层合板配方、工艺的研究提供理论依据。

959

959

0

0

本发明公开了一种HfC-SiC改性炭/炭复合材料的制备方法,用于解决现有炭/炭复合材料的制备方法制备的复合材料力学性能差的技术问题。技术方案是利用含铪和硅的有机先驱体溶液,在常温下真空浸渗多孔炭/炭复合材料,接着在高温下进行热处理,通过一系列化学反应得到含HfC与SiC的炭/炭复合材料,循环浸渍-热处理后最终得到高密度HfC-SiC改性炭/炭复合材料。由于利用热梯度化学气相沉积方法制备出多孔炭/炭复合材料,在炭纤维上形成了一层热解炭,从而保护炭纤维不受损伤;采用聚碳硅烷先驱体液相浸渍裂解方法可使SiC掺入材料内部,改善了HfC陶瓷与基体的润湿性,提高了致密度,进一步提高了复合材料的抗烧蚀性能。

1018

1018

0

0

本发明公开了一种提高树脂基复合材料电子束分层固化层间致密性的方法,首先利用低能电子束对树脂基复合材料预浸带进行分层辐照,引发树脂基复合材料开始固化反应;将经过电子束辐照过的树脂基复合材料预浸带使用超声压辊进行分层铺压,完成对该复合材料的成型。本发明可有效提高树脂基复合材料电子束分层固化层间致密性,减小复合材料内部缺陷,增加复合材料层间强度。

723

723

0

0

本发明公开了一种碳化硅/环氧树脂复合材料的制备方法,该制备方法采用天然木材作为模板,对其进行高温炭化后获得多孔碳材料;再经过高温烧结,SiO气体与碳发生原位碳热还原反应,得到了具有木材网状结构的多孔碳化硅陶瓷骨架。再通过真空浸渍法将环氧树脂、促进剂和固化剂的混合溶液填充到多孔SiC陶瓷骨架中,经过高温固化,获得碳化硅/环氧树脂复合材料。本发明可通过选择不同种类的木材以及组织部位来调控复合材料中的碳化硅的体积分数;另一方面,复合材料中的多孔碳化硅完全继承了木材的多孔网格状结构,在碳化硅/环氧树脂复合材料中可形成连续的导热网络,同时作为承载骨架,可大幅提高复合材料的热导率、摩擦系数和力学性能。

842

842

0

0

一种面向复合材料稀疏结构的高效3D打印装置及方法,包括打印喷头,打印喷头采用双喷头结构,双喷头分别为复合材料打印喷头和纯树脂打印喷头,复合材料打印喷头和纯树脂打印喷头均连接在多自由度机械臂上,并与高功率激光器保持相对位置不变;双喷头均包括进给模块、加热模块、冷却模块,复合材料或纯树脂经过进给模块、加热模块、冷却模块进入喷嘴实现复合材料稀疏结构高效3D打印;打印时,在连续纤维复合材料3D打印技术的基础上,进行悬空稀疏网状结构的打印,提高打印速度的同时实现空间结构的自由打印,满足空间网状结构在航空航天等领域应用的需求,制造出具有特殊性能的空间稀疏结构。

本发明公开了一种四元MAX相增强NiAl基高温润滑复合材料及其制备方法,按比例分别称取NiAl、Mo、Ti、Al和C粉末,然后将称好的粉末放入高能球磨机上进行球磨,制备混合均匀的纳米结构混合粉末;将混合好的粉末放入石墨磨具中进行冷压处理,冷压结束后在真空热压烧结炉中进行真空热压烧结,制得NiAl‑Mo2TiAlC2复合材料。本发明利用Mo、Ti、Al和C在烧结过程中的原位反应生成新型四元MAX相(Mo2TiAlC2),实现了复合材料的高温润滑性能,同时有效改善了MAX相与NiAl基体之间的润湿性及复合材料的组织结构,有效提高了复合材料的强度,实现复合材料更高温度条件下优异的润滑性能。

1064

1064

0

0

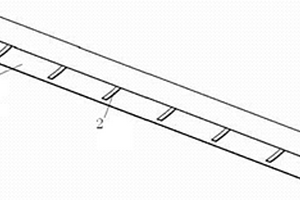

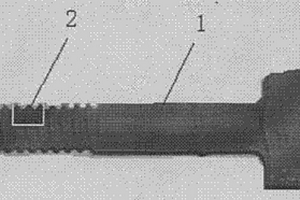

本发明提供一种可拆卸复合材料前缘,包括复合材料蒙皮(1)、箍(2)、托板螺母(3)、支架前梁(4),复合材料蒙皮(1)为截面呈U字形的弯折板材,在U字形弯折板材的凹面一侧沿垂直折痕方向间隔布置多根相互平行的箍(2),复合材料蒙皮(1)沿垂直折痕方向的两端为与支架前梁(4)的连接处,支架前梁(4)套装于该连接处内侧,用托板螺母(3)固定两者,并在连接缝隙处涂密封剂密封,其中该连接处厚度小于复合材料蒙皮(1)其余部位的厚度。本发明的可拆卸复合材料前缘,气动外形光滑,结构重量轻,成本低,可拆卸,便于前缘内部管路通过与维护。

1050

1050

0

0

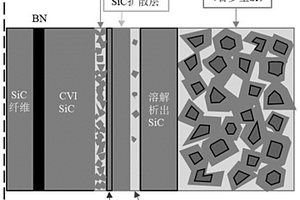

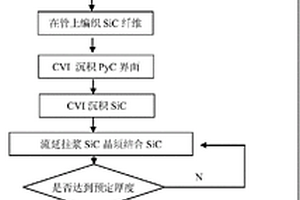

本发明涉及一种SiC/SiC复合材料高致密多层基体及制备方法,将配置好的SiC颗粒(SiCp)浆料通过真空浸渍和压力浸渍的方法,引入到多孔SiC/SiC复合材料中,然后采用CVI法在多孔SiC/SiC复合材料中制备一定含量的热解碳,使其均匀包裹SiC颗粒,最后采用RMI法通过热解碳与熔融硅的反应完成SiC/SiC复合材料的致密化。不同粒径SiC颗粒的依次引入,形成分层结构,对后续制备PyC和SiC基体产生遗传效应,获得了均匀高体积分数的SiC基体相,增加了复合材料致密度,增加了裂纹扩展的能量,有效提高了复合材料力学性能。该方法制备的复合材料具有高体积分数均匀分布的SiC基体相,高的力学性能和低的开气孔率,解决了目前RMI工艺方法制备SiC/SiC基体中SiC相含量低分布不均匀和强韧性不足的问题。

853

853

0

0

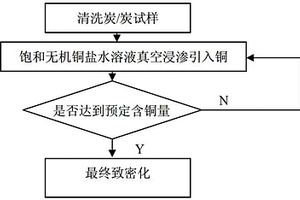

本发明公开了一种炭/炭-铜复合材料的制备方法,利用无机铜盐水溶液真空浸渗-无机铜盐高温分解-原位炭热还原反应法向炭/炭复合材料中引入铜。将已石墨化的密度为0.6~1.40g/cm3的炭/炭复合材料试样清洗后烘干备用;配制一定浓度的无机铜盐水溶液加热,在真空环境下将加热的饱和溶液渗入炭/炭复合材料试样以引入铜源,经烘干、高温热处理获得含铜的炭/炭复合材料试样;将所制备的含铜的炭/炭复合材料试样进行最终致密化得到炭/炭-铜复合材料试样。制得的炭/炭-铜复合材料为炭铜双相、无杂质,铜在复合材料中分布均匀且与炭结合良好。所述无机铜盐为硫酸铜或者硝酸铜。

756

756

0

0

本发明涉及一种含有氧化铝涂层的C/SiC复合材料坩埚,属于单晶硅拉制炉用热场部件技术领域。本发明所述复合材料坩埚包括C/SiC复合材料坩埚本体以及涂覆在坩埚本体内表面的氧化铝涂层,且C/SiC复合材料坩埚本体中的陶瓷基体为非晶型SiC以及氧化铝涂层以γ‑Al2O3为主;以γ‑Al2O3为主的涂层与非晶型SiC陶瓷基体具有良好的适配性,结合强度高,在满足坩埚力学性能要求的基础上,一方面大大降低了Si蒸汽对坩埚的侵蚀,而且避免了对复合材料坩埚的机械损伤,提高了坩埚的使用寿命,一方面在单晶硅拉制过程中不会引入杂质成分,保证了拉制单晶硅过程中熔融硅的纯度,与同时使用石英坩埚和炭/炭复合材料坩埚相比,采用本发明所述复合材料坩埚拉制单晶硅的成本显著降低。

964

964

0

0

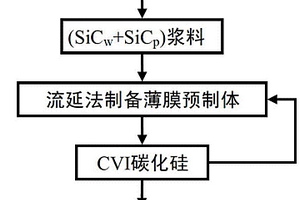

本发明涉及一种晶须和颗粒协同增强层状陶瓷基复合材料的制备方法,将晶须和颗粒分散均匀,协同增强层状陶瓷基复合材料。采用化学气相渗透法在薄膜内沉积SiC基体,完成一层(SiC晶须+SiC颗粒)/SiC复合材料的制备。在此基础上流延薄膜,循环上述过程获得(SiC晶须+SiC颗粒)/SiC层状陶瓷基复合材料。与公知的制备层状陶瓷复合材料的方法相比,减少了制备过程中对增强体的损伤,提高复合材料的致密性,化学气相渗透法制备的晶须和颗粒协同增强层状陶瓷基复合材料,拉伸强度达到90-120MPa。

本发明公开了碳包覆氮化碳/硅-氮化硅/二氧化硅复合材料的制备方法及应用,所述方法为:首先制备碳包覆硅/二氧化硅纳米复合材料,然后制备碳包覆氮化碳/硅-氮化硅/二氧化硅复合材料。该纳米复合材料的结构为碳包覆含有热解碳和氮化碳;硅和氮化硅颗粒复合在二氧化硅颗粒表面;碳包覆层在硅-氮化硅/二氧化硅复合材料的表面。该本发明制备的碳包覆氮化碳/硅-氮化硅/二氧化硅复合材料具有高比容量和循环性能高特点,适合锂离子二次电池应用和工业化生产。

1163

1163

0

0

本发明公开的一种麻纤维织物结构遗态陶瓷复合材料的制备方法,制备麻纤维织物结构模板或制备麻纤维织物结构/前驱体复合模板,置于真空热压炉中,在真空或惰性气体保护气氛下升温后随炉冷却或温控冷却,制备得到遗态碳模板或遗态陶瓷复合材料;将遗态碳模板在真空或惰性气体保护下液相渗硅或气相渗硅,或将遗态碳模板或遗态碳化物陶瓷复合材料或氮化物陶瓷复合材料或氧化物陶瓷复合材料重复浸渍前驱体溶液或前驱体溶胶后,经真空碳热还原反应,得到麻纤维织物结构遗态陶瓷复合材料。本发明制备方法,不仅使制备的遗态材料遗传了麻纤维织物人为制造的排布方式和排布结构及麻纤维生物自身的多层次、多维的本征精细结构,而且又赋予了其新的功能。

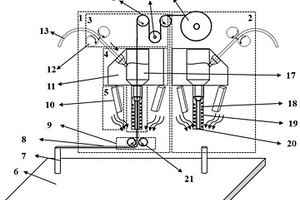

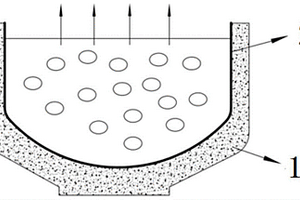

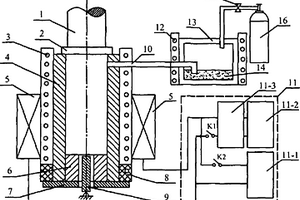

本发明公开了一种纳米纤维定向和定域增强金属基复合材料制备装置及制备方法,用于解决现有技术分三种工艺进行金属基复合材料制备的技术问题,其技术方案是将挤压模具、熔炼装置、电磁产生系统一体化设计,利用电磁场来实现复合材料的均匀搅拌、纳米纤维预取向以及确定纳米纤维的增强区域,通过挤压可一次快速成形纳米纤维定向和定域增强金属基复合材料制件。本发明采用电磁预取向和挤压取向相结合的方式,实现了纤维增强金属基复合材料中纤维的定向取向,可一次、低成本制造高性能的各向异性复合材料制件。通过线圈电源的交直流转换,方便地完成了均匀搅拌和纤维按需取向两个过程,使模腔内的增强纤维和金属均匀混合后定向取向。

809

809

0

0

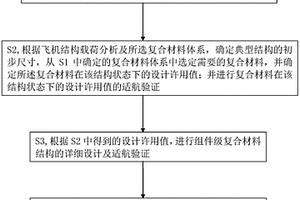

本发明公开了一种用于适航审定的复合材料结构设计验证方法。所述一种用于适航审定的复合材料结构设计验证方法包含以下步骤:S1,确定复合材料应用位置,并进行复合材料的适航验证;S2,确定典型结构的初步尺寸,从S1中确定的复合材料体系中选定需要的复合材料,并进行复合材料在该结构状态下的设计许用值的适航验证。S3,根据S2中得到的设计许用值,进行组件级复合材料结构的详细设计及适航验证;S4,根据S3中组件级复合材料的结构设计,确定飞机全尺寸级的复合材料的详细设计及试航验证。本发明的有益效果:通过本试验验证方法得到的结果置信度高,对设计人员的经验要求低,不同人员可以遵循同一验证方法,节约了审查时间,加快了产品的研发周期。

1128

1128

0

0

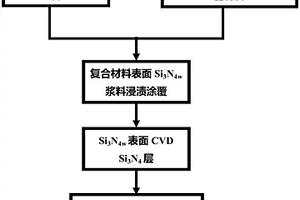

本发明涉及一种透波型Si3N4f/Si3N4复合材料表面涂层的制备方法,在不同密度的Si3N4f/Si3N4复合材料内部孔隙或表面采用循环浸渍‑CVI或者多次Dip‑coating的方法引入不同体积分数的Si3N4晶须浆料涂层;最后根据引入的Si3N4晶须体积分数,在合适的沉积温度、沉积时间范围内在Si3N4w涂层表面CVD Si3N4保护层,获得与基体结合良好的晶须Si3N4晶须涂层。通过在Si3N4f/Si3N4复合材料表面引入一种涂层结构,来改善其环境性能不足等缺点。通过调控浆料Si3N4w体积分数、Si3N4w引入时机、浸渍次数控制浆料涂层厚度,控制沉积温度及沉积时间来控制CVD Si3N4的渗透性及厚度,有助于填充由预制体结构残留的孔隙以及CVI瓶颈工艺的孔隙,提高复合材料的致密度,提高复合材料的防吸潮、耐磨、抗氧化及抗烧蚀等性能。

1019

1019

0

0

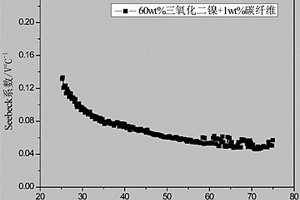

过渡金属氧化物提高水泥基复合材料Seebeck系数的方法,在碳纤维水泥基复合材料制备过程中加入过渡金属氧化物粉末,以最终提高水泥基复合材料的Seebeck系数,过渡金属氧化物粉末添加量为碳纤维水泥基复合材料所用水泥质量的45.0?75.0wt%;本发明使用的过渡金属氧化物粉末(Ni2O3、Co2O3、Fe2O3或MnO2)粒度适中,有利于其在水泥基体中均匀分散;采用干压成型,避免了浇筑成型过程中水灰比较大和使用聚合物分散剂带来的电导率降低的问题,可获得具有较高的力学性能和电导率的水泥基复合材料,采用预养护工艺,可有效地避免养护过程微裂纹的产生;此外,使用的过渡金属氧化物粉末化学性质稳定,与水泥水化产物间不存在化学反应,适宜混凝土结构长寿命和复杂应用环境的使用要求。

1104

1104

0

0

SiC/SiC复合材料包壳管的多层结构及其制备方法。该SiC/SiC复合材料管的多层结构由SiC晶须增韧SiC复合材料层和连续SiC纤维增韧SiC复合材料层根据设计需要交替叠合组成。对于三层叠合结构,是以SiC晶须增韧SiC复合材料层为内层,连续SiC纤维增韧SiC复合材料作为中间层以及SiC晶须增韧SiC复合材料作为外层;对于更多层结构,可以根据设计需要继续交替叠合构成。多层结构中SiC晶须增韧SiC复合材料层主要起到密封防渗漏作用,同时具有较高的强度和韧性,连续SiC纤维增韧SiC复合材料层起强度支撑作用,这种SiC/SiC复合材料包壳管的多层结构具有高的抗裂纹产生能力,高热导,高比刚度,高比强度以及优秀的抗热冲击等能力。

1065

1065

0

0

本发明公开了一种陶瓷基复合材料螺栓的制备方法,其特点包括以下步骤:先由1K碳纤维0/90°正铺层和±Θ斜铺层交替叠层后利用石墨板定型制备纤维预制体,在该预制体上沉积热解碳界面层,然后在沉积有热解碳界面层的二维板材上沉积碳化硅基体制成半成品陶瓷基复合材料板材,在半成品陶瓷基复合材料板材上切割形成螺栓毛坯并用金刚石磨轮攻丝,最后对半成品螺栓多次浸渍裂解聚碳硅烷并继续CVI沉积SIC防氧化涂层,得到成品C/SIC复合材料螺栓。该方法在未完全沉积致密的半成品陶瓷基复合材料预制体上加工螺栓并攻丝,对金刚石磨轮磨损较慢,降低了生产成本,CVI结合PIP工艺使C/SIC复合材料螺栓的拉伸断裂强度,由现有技术的180~190MPA提高到了210~230MPA。

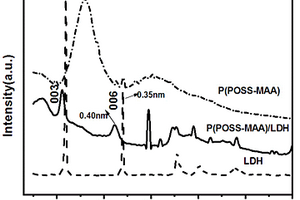

本发明公开了一种阻燃型镁铝水滑石/羧基POSS复合材料及其制备方法,解决复合材料中水滑石分散性差,热稳定性不足的问题。本发明的技术方案为:首先,制备含有水滑石层板组成的Mg2+、Al3+硝酸盐混合溶液;然后,制备羧基POSS复合材料;最后,将含有水滑石层板组成的Mg2+、Al3+硝酸盐混合溶液滴入羧基POSS复合材料溶液中,陈化干燥,得阻燃型镁铝水滑石/POSS复合材料。本发明制备方法工艺简单,所用材料成本低,不需要煅烧、高温等处理,减少了能耗和反应成本;所制得的复合材料具有良好的热稳定性和抑烟性,同时还可以改善复合材料的力学性能。

895

895

0

0

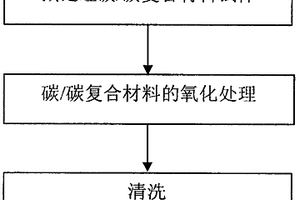

一种碳/碳复合材料表面的氧化处理方法,以预处理后的碳/碳复合材料试样为阳极,以片状石墨电极为阴极,将碳/碳复合材料试样和片状石墨电极置于电解液中进行氧化处理。经氧化处理后,碳/碳复合材料表面润湿角比未处理时降低了73-87%,由疏水变为亲水,在碳/碳复合材料表面接枝了化学官能团,碳/碳表面的O/C原子百分比由处理前的0.1120提高到处理后的0.3181-0.3867,处理后碳/碳表面的P/C原子百分比为0.05-0.07。所接枝的含磷、含氧官能团有利于与后续制备的生物涂层形成化学键合,提高涂层与基体的结合强度。本发明亦可用于仿生方法、等离子喷涂等制备碳/碳复合材料生物涂层之前的碳/碳复合材料预处理。

1070

1070

0

0

本发明公开了一种三铝化钛基复合材料的制备方法,包括下述步骤:将TiO2粉、TiC粉、糊精粉与蒸馏水混合,球磨均匀,真空冷冻去除水分,过筛得混合粉体;将所得混合粉体进行冷压成型制成颗粒预制体,在惰性气氛中预烧结;在流动氩气气氛保护下进行熔体渗透Al,即得TiAl3-Ti3AlC2-Al2O3复合材料。由于在预烧结过程中,糊精分解成碳,碳将部分TiO2还原成Ti2O3,在渗透Al过程中,Al还原TiO2生成TiAl3和Al2O3,TiAl3与TiC在无压固液相反应过程中生成Ti3AlC2,最终成功制备出了TiAl3-Ti3AlC2-Al2O3复合材料。与现有技术TiAl3/Al2O3复合材料比,室温下断裂韧性由5~8.6MPa·m1/2提高到8~11MPa·m1/2。

834

834

0

0

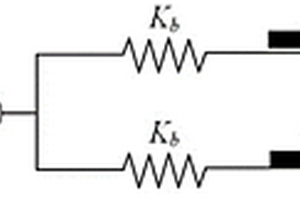

本申请属于复合材料层合板干涉连接结构刚度确定技术领域,具体涉及一种复合材料层合板干涉连接结构刚度确定方法,包括:计算第一复合材料层合板的刚度Kc1、第二复合材料层合板的刚度Kc2;计算螺栓的刚度Kb;计算第一复合材料层合板、第二复合材料层合板间的最大摩擦力fc;计算第二复合材料层合板受力端的位移x3;计算得到复合材料层合板干涉连接结构刚度F/x3。

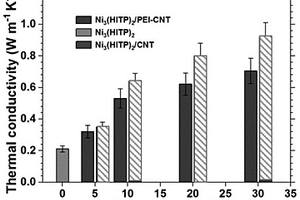

一种基于金属有机框架与碳纳米管的复合材料的制备方法及器件的制备方法,先制备将P型Ni3(HITP)2/CNT复合材料和N型Ni3(HITP)2/CNT复合材料,然后将P型Ni3(HITP)2/CNT复合材料和N型Ni3(HITP)2/CNT复合材料分别经方形压片模具进行压片,压力为10‑30MPa,时间5‑30分钟,得到P型复合块体材料和N型复合块体材料,然后将P型复合块体材料与N型复合块体材料组装,连接处用导电银胶或铜线连接,得到器件。本发明成功制备获得性能最高的N型稳定MOF/CNT复合材料,并将其应用于器件电路应用,这类具有高电导率、低热导率的多孔复合材料在催化材料、气体吸附材料、隔热材料、高性能热电材料领域具有潜在应用价值。

1201

1201

0

0

本发明公开了一种真空热压制备二硼化钛铜基复合材料的方法,以球形TiB2/Cu复合粉末为原料,并通过计算与理论分析将不同粒径复合粉末之间按照一定比例级配,结合粉末混杂堆积理论称量TiB2/Cu复合粉末,然后将TiB2/Cu复合粉末通过冷压模具在四柱式油压机上进行预压制成型,然后采用粉末冶金法将压坯在真空条件下进行热压烧结得到TiB2/Cu复合材料。本发明优化了制备的TiB2/Cu复合材料中的增强体粗大且会出现团聚偏析的问题;改善了TiB2/Cu复合材料中铜基体与TiB2增强体界面结合弱的问题;本发明制备的TiB2/Cu复合材料硬度、导电率、致密度和抗拉强度可达到92.6HV、89.3%IACS、99.8%和293MPa。

北方有色为您提供最新的陕西西安有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日