全部

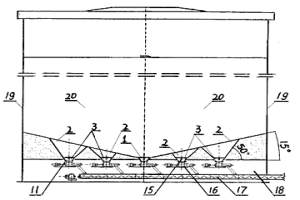

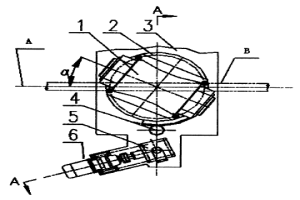

本发明公开了超前采矿工作面巷内浇筑间隔式混凝土墙沿空留巷的方法,超前采矿工作面,在回风顺槽内采用单体或锚杆吊挂多个间隔布置的柔性模板,通过混凝土泵向柔性模板内注入混凝土,形成一道间隔式混凝土墙体,并与顶板密贴,然后滞后工作面在间隔式混凝土墙体的间隔空间内挂设柔性模板并泵注入混凝土形成封闭混凝土连续墙,最终形成沿空巷道。本发明超前工作面浇筑间隔式混凝土墙进行沿空留巷,满足通风、回采及施工要求,支护安全可靠,不影响回采,适合回采时破碎顶板沿空留巷,广泛用于煤矿,冶金矿山等行业。

751

751

0

0

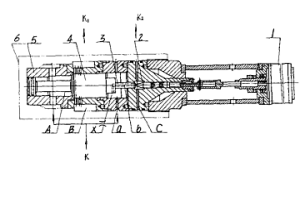

本发明公开了一种高压输变电触头的摩擦焊接 方法,其目的是解决现有技术用钎焊方法成型后触头的电阻率 高、拉伸强度低的问题,包括下述步骤:将冶金烧结钨铜合金 触头和硬态紫铜T2Y触头杆分 别夹持于摩擦焊机的旋转夹具和移动夹具;以转速1200rpm~ 1530rpm,起始摩擦压力38MPa~67MPa摩擦焊接0.3s~0.5s; 再以转速3200rpm~5800rpm,摩擦压力49.3MPa~90MPa进 行稳定摩擦焊接3.3s~3.5s后刹车;刹车0.2s~0.27s时施加 134.4MPa~314MPa的顶锻压力,并保持顶锻压力3s。由于采 用摩擦焊接方法成型触头,触头与触头杆的结合部无钎料加 入,界面的化学成分没有改变,保持了原材料的电阻率,其电 阻率0.19Ω·mm2/m几乎是现有 技术电阻率0.33Ω·mm2/m的一 半;拉伸强度σb由现有技术的 200MPa提高到275MPa;生产效率提高了2~4倍。

1184

1184

0

0

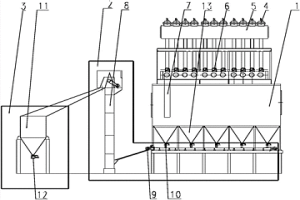

针对固体物料的处理,包括化合与分解反应,固体物料与气体之间的反应,以及将固体物料烧结致密或将其熔化成高温液体,提出了一种竖式窑炉,由上部料仓、给料机构、阶梯炉及阶梯板、底部料仓及出料机构组成,并在底部料仓的下部和顶部料仓的上部安装有气体进出口,阶梯炉中的阶梯板在水平方向上相互错开,使其台跟始终与相互平行的两个炉壁相连接,而台沿则始终与此两个炉壁离开一定距离;在垂直方向上相隔一定距离,并使其台沿到下一个台阶面的铅直距离除够物料流动所需的距离外,还有一定自由空间高度。可以代替竖式反应塔、竖式热分解炉、轻烧炉、熟料烧成炉、熔化炉及一些特殊的冶金熔炼炉。和传统竖窑相比,具有处理物料的质量好,均匀性高,节能降耗效果好,且对环境无污染的特点。

775

775

0

0

本发明涉及一种Mo-La-Ce稀土钼合金丝材及 其制备方法。其特征在于该钼合金丝材中含有重量百分比为 0.4%~1.0% La2O3和CeO2,且 La2O3∶CeO2的重量比为4∶1。 制备方法与传统的粉末冶金生产工艺不同,是将二氧化钼 La(NO3) 3、 Ce(NO3) 4溶液进行真空干燥液-固掺杂,而后进行二次 还原制取二元稀土掺杂钼粉,再经压制、烧结、压力加工等工 序,制备出规格为Φ0.5~0.8mmMo-La-Ce稀土掺杂钼丝。 本发明的原料原料廉价、易得,所制备的钼丝抗拉强度高、耐 磨性能强、工艺简单、不易弯曲脆断、成品率高、一致性好、 使用寿命长。

748

748

0

0

本实用新型公开了一种氨法半干法脱硫产物超低排放回收系统,包括布袋除尘器,布袋除尘器上部设置有汽包,在布袋除尘器的内部设置有高硅氧滤袋,布袋除尘器通过输灰系统与储灰系统连接。本实用新型回收系统能够广泛应用于钢铁、冶金、水泥、电力、化工等行业的烟气除尘及物料回收、粉尘治理,是一种处理风量大、清灰效果好、除尘效率高,占地面积小,运行稳定、性能可靠,维修方便的大型除尘设备。

1174

1174

0

0

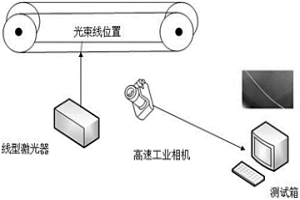

本实用新型公开了一种传输机皮带损伤状况的光电一体智能检测装置,主要解决现有技术不能对传输机皮带运行过程中发生的撕裂损伤情况进行实时监测的问题。其包括线形激光发生器(1)、高速工业相机(2)和测试箱(3)),线形激光发生器放于所要检测的皮带下方,激光器发出的线形激光横向照射皮带;高速工业相机位于皮带斜下方,用以捕捉皮带上线性激光的实时变化情况;测试箱控制相机并获取实时视频图像,并通过其内的专用图像处理模块对所拍图像进行处理,检测出在传输机运行过程中皮带发生的撕裂损伤情况。本实用新型整体装置结构简单,检测效率高,成本低,便于维护,易于工业实现,可用于冶金、高炼及煤矿工业中对传输皮带的实时检测。

742

742

0

0

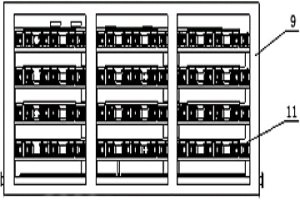

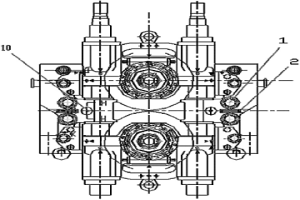

本实用新型属于冶金电力设备技术领域,具体涉及一种矿热炉低频供电变流柜结构,包括柜体,所述柜体内设有三相半波晶闸管反并联可控整流单元,所述三相半波晶闸管反并联可控整流单元之间通过组合连接形成三相交—交变频反并联可控整流模块。本实用新型以晶闸管为主功率电力电子器件,实现了将工频电流转变为低频电流供给矿热炉,达到增产、节电、提高生产效率的目的。

979

979

0

0

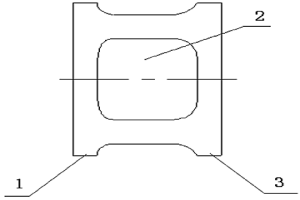

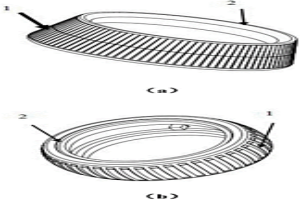

本实用新型属于冶金设备领域,涉及反向挤压机用的模具和清理垫合为一体装置,特别是双动反向铝挤压机用模具和清理垫装置,其特征是:它至少包括清理垫工作带、模具工作带和空仓,清理垫工作带、模具工作带和空仓为一个整体;前段的模具工作带和后段的清理垫工作带两者之间的过渡区是空仓,空仓为十字型分布。它提供了一种可减少原有的一个挤压筒的清理工序,提高挤压过程的工作效率的双动反向铝挤压机用模具和清理垫装置。

942

942

0

0

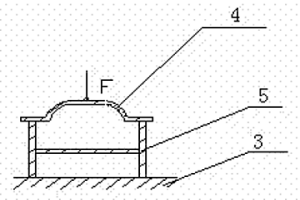

本实用新型公开了托盘与组合体组成的让压装置。该托盘与组合体组成的让压装置包括平托盘与槽钢组合或碟形托盘与工字钢组合,所述平托盘与槽钢连接及槽钢与围岩连接组合为一种让压装置,所述碟形托盘与工字钢连接及工字钢与围岩连接组合为另一让压装置。结构简单,使用方便,装置有一个较大允许变形的空间,该变形空间确保高应力大变形软岩或瞬间冲击荷载作用下锚杆(索)支护有效、安全、可靠,减少或避免锚杆(索)破断的特点,并有效地提高锚固区围岩体强度、弹性模量、粘聚力和内摩擦角等力学参数,广泛用于煤矿、冶金矿山、地下工程、铁路隧道、桥粱、公路、建筑等工程领域。

708

708

0

0

本实用新型涉及冶金轧钢设备,尤其涉及高精度H型钢万能轧机。本实用新型采取如下技术方案:包含轧机本体和立辊装置,轧机本体包含四个立柱,四个立柱分布在立辊两侧,一侧两个,每侧的两个立柱之间有导卫装置,包含两套立辊,所述两套立辊装置分别通过八件紧固螺栓安装在立柱的两侧。所述拉杆的两端和机架接触的部位从端部往中心方向分别有拉杆弹性阻尼体、拉杆调整螺母、拉杆铜螺母,其中拉杆调整螺母和拉杆铜螺母与拉杆螺纹相接,所述螺纹相接的螺距为8mm。具有如下有益效果:弹跳量由原来的5~6mm减小到0.7~1.4mm,产量由50万吨/年(设计产量)增加到150万吨/年。

1154

1154

0

0

本实用新型涉及一种适于建材水泥、冶金、化工等行业物料储存库设置应用的大型库底卸料装置,在大型圆库的下端设有漏斗圆锥形底面,在圆锥形底面的中部设有一个或两个中央出料口,在库底拱顶输送道上方中央出料口两侧或四侧开有多个方漏斗形的边下料斗,在边下料斗的下口端接设有方漏斗形出料口,在库底面上按辐射状分布设置有多个由供气设备提供气源的充气箱。该卸料装置具有工艺简单、造价低、存量大、电耗低、封闭性能好、扬尘少、生产环境优越等优点,可用于库直径最大达50米的单库存量达10万吨左右的落地式钢结构圆库,实现提高储存库的综合指标及降低吨水泥存量造价的目的。

981

981

0

0

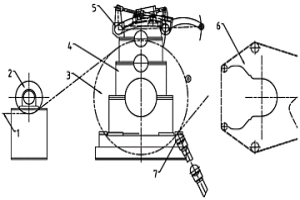

本实用新型属于冶金设备领域,特别是一种应用于斜辊矫直机矫直辊倾斜角度调整装置,其特征是:它至少包括机架(3)、矫直辊(1),矫直辊(1)下方固定连接有托座(2),托座(2)带有齿圈,齿圈与齿轮系(4)的输出端相啮合连接;齿轮系(4)的输入端与减速装置输出轴上的齿轮啮合连接;减速装置输入端与电机轴连接。它结构简单紧凑,传动电机功率小,齿轮系输出转动力矩大,转角调整定位精确;矫直辊倾斜角度调整范围大且检测精度高、易于实现自动化控制。

951

951

0

0

本实用新型属高压高水基流量阀范畴,该阀由步进电机,先导阀及阀座,主阀芯与阀座 所构成,其先导阀座与主阀芯为一整体零件,或刚性 联接成一整体,可实现阻尼匹配,当前置放大级设有 输入信号时,自动维持进出控制腔的工作介质平衡等 量;当前置放大级输入很小的力,可产生启闭主级阀 的极大力量,即实现液压放大功能。该阀以其动作灵 敏流量大,密封性好及易加工制造等优良性能,而在 国内的锻压和冶金系统内得到了愈来愈广泛的应 用。并开始走向国外,获得良好的经济效益。

1163

1163

0

0

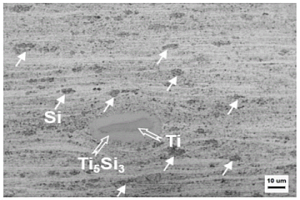

本发明公开了一种原位自组装核壳结构增强铝基复合材料,其中通过原位自组装生成的Ti@Ti5Si3增强相具有核壳结构,CNTs的加入细化了共晶硅的尺寸,而硅元素抑制了Al‑CNTs间的界面反应并改善了二者的界面结合,使得Ti@Ti5Si3和CNTs的协同强化效果得到了充分发挥,所制备的铝基复合材料具有优异的力学性能。本发明铝基复合材料的制备方法,利用粉末冶金工艺,在较低的成型温度下即可通过硅元素在基体中的固溶析出并在钛颗粒周围扩散偏聚促进Ti‑Si之间的互扩散反应,实现铝基复合材料中Ti@Ti5Si3核壳结构的原位自组装合成制备。

747

747

0

0

本发明防护带材收尾装置及其使用方法,属于冶金设备领域。本发明公开的防护带材收尾装置,包括:第一转动机构、第一压辊架、第二转动机构和第二压辊架,所述第一压辊架和所述第二压辊架的转动方向同向,所述第一压辊的轴向方向和所述第二压辊的轴向方向平行。通过增加带材的导向部件,即增加第一压辊和第二压辊,减少带材尾部折伤及表面损坏。通过第一转动机构、第一压辊架、第二转动机构和第二压辊架的结构组合,在不增加机组长度的情况下,有效保护了助卷皮带,减小了助卷设备维护,增长了皮带寿命,同时避免了带材陡弯,减小了由于带材与设备拍打带来的噪声,改善卷取区域工作环境。

1106

1106

0

0

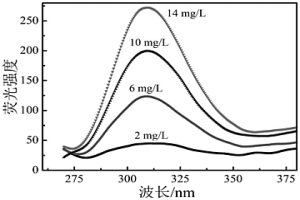

本发明属于工业循环水处理药剂的研制及开发领域,具体涉及一种环保型荧光示踪阻垢剂及其制备方法,本发明方法得到的阻垢剂可应用于化工、电力、冶金等行业。所述环保型荧光示踪阻垢剂的制备方法是首先以顺丁烯二酸酐、尿素为原料,在酸性环境下加热进行聚合反应生成聚琥珀亚酰胺,然后在碱性环境下将酪氨酸和聚琥珀亚酰胺混合并加热进行水解反应,反应结束后得到环保型荧光示踪阻垢剂。本发明方法中选择绿色环保可降解荧光单体酪氨酸,其大量的存在于生物中,来源广泛,便宜易得,且其结构中含有羧基、氨基等阻垢基团。将其应用于荧光示踪阻垢剂的构建中,在实现荧光示踪功能的同时又保证了阻垢剂的绿色环保性,并且可能会提高材料的阻垢性能。

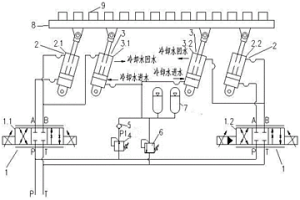

本发明涉及冶金设备领域,具体涉及一种包含辅助动力液压缸的连铸机冷床升降液压控制系统及方法,通过比例方向阀控制冷床升降液压缸实现冷床升降动作,辅助动力液压缸用于提供冷床上升辅助动力,当冷床下降时,冷床升降框架及升降框架上的连铸坯在自身重力作用产生通过挤压辅助动力液压缸的塞腔而形成的压力能储存在蓄能器组中,在冷床上升过程中储存的压力能作为辅助动力源,通过辅助动力液压缸提供冷床上升的动力,本液压控制系统可明显降低冷床升降液压系统装机容量,降低运行过程中的能源消耗,减少液压系统的发热,减少设备的一次性投资和后期运行成本,具有显著的节能环保经济效益。

1026

1026

0

0

本发明涉及粉末冶金技术领域,尤其涉及一种软磁复合粉末材料的制备方法,解决金属软磁钢材及软磁铁氧体两大类别软磁材料存在的缺陷问题,其特征是包含84~89%Mn、5.5~6.5%N、2.0~4.0%Nb、1.5~2.0%Ce、2.0~3.0%Mo;将原材料置于中频炉内,升温过程中氮气保护,待完全融化后,在1650~1750℃下适当保温,以20~100千克每分钟的流量进行钢液雾化,雾化后的粉浆进行脱水,再经真空干燥后进行还原处理,还原后的粉块破碎,过150目筛网后包装而成。利用此粉末可以制备出磁性能优良的金属软磁制品。

745

745

0

0

本发明涉及粉末冶金材料,具体涉及一种碳化硅晶须增强铝基复合材料及其制备方法,将不同长径比的碳化硅晶须混合均匀;将聚乙烯醇和水、工业酒精进行混合,加热搅拌均匀制成胶体;将胶体和混合料搅拌均匀;将混合均匀的粉料放入烘箱中烘干;将烘干的粉料均匀填充至模具中,使用相应的压力并保压压制,随后泄压,脱模;将压制好的坯料,放入真空脱脂烧结炉中,设置好温度曲线,进行脱脂、烧结制成陶瓷预制件;将烧制好的陶瓷预制件,放入浸渗炉中,利用差压将铝溶液浸入陶瓷预制件,冷却后得到铝碳化硅晶须复合材料。本发明制得的产品具有良好的抗弯性能、抗拉性能、更高的导热率。

748

748

0

0

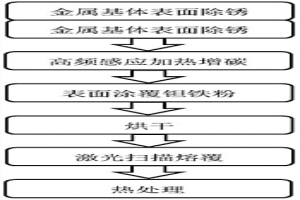

本发明公开了一种碳化钽梯度复合涂层及其制备方法,将金属基体表面处理,配制增碳剂,在表面涂覆增碳剂和保温涂层,表层增碳,向金属基体表面送钽铁粉,预干燥激光扫描,多道搭接熔覆,保温,随炉冷却,得金属基体表面的复合耐磨碳化钽涂层。涂层包括致密的纳米TaC层和微纳米及微米TaC层;呈均匀分布的TaC分散层。涂层与基体之间为冶金结合,结合力很强,大幅度提高了低碳钢或低碳合金钢基体表面的耐磨性能。

1010

1010

0

0

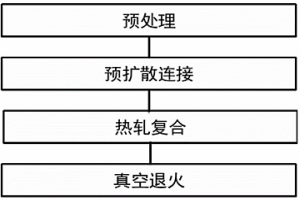

一种铁基非晶合金-铜多层复合板材的制备方法,将真空扩散连接技术和热轧复合技术相结合,实现了的多层复合板材的制备,真空扩散连接以及热轧复合过程选取加工温度在非晶合金过冷液相区内,利用非晶合金在过冷液相区内具有粘度低、流变应力小、元素扩散加速等特点,实现了铁基非晶合金和铜两种材料的有效连接,成功制备了铁基非晶合金-铜的多层复合板材。热轧过程中薄层表面受到剪切力作用下,内部新鲜金属在短时间内暴露,并在压力下彼此接触、粘结,在界面处形成有效焊接;真空退火过程可以进一步提高界面处元素扩散距离,提高冶金结合的强度,并释放轧制应力。

一种基于化学法活化处理的ZTA颗粒增强钢铁基复合磨辊的制备方法,包括:1)ZTA颗粒进行高温盐浴镀,在ZTA颗粒表面得到均匀钛镀层;2)在钛镀层外周形成镍层;3)将镀覆后的ZTA颗粒烧结,ZTA颗粒相互连接成孔隙状预制体;4)将预制体固定在铸型的端面或工作面,然后采用铸渗工艺浇注钢铁基体材料金属液,冷却后得ZTA颗粒增强钢铁基复合磨辊。本发明中的盐浴镀钛时钛与ZTA陶瓷颗粒表面形成冶金结合,增强了钛层和ZTA陶瓷颗粒之间的界面结合性。盐浴镀钛后的ZTA陶瓷颗粒再进行化学镀镍,钛镍结合处可以生成钛镍合金,钛镍合金层在金属基体与ZTA颗粒之间起到了一个柔性过度层的作用,大大提高界面的结合强度。

761

761

0

0

本发明提供一种采用宽肩带粗针工具的免磨损厚覆板搅拌摩擦钎焊方法,采用带针工具以强化对覆板底部、基板表面的热—力作用效果;并使针端接近焊接界面但无需穿过焊接界面以消除高强度基板对针端的磨损,主要利用粗针底部产生的变形热与摩擦热辅之以肩产生的摩擦热,以及针对焊接界面的挤压与扭转效果,加之钎料的冶金作用,在免除针端磨损的情况下,亦可实现厚覆板与基板之间的一次性焊接,焊合尺寸可达针端直径,提高了效率。

811

811

0

0

本发明属于化学、冶金技术领域,特别是涉及一种激光熔覆用耐锌腐蚀涂层钴基合金粉末。该粉末包括有Cr、Mo、Ni、W、Mo、Si、V、Fe、Co,其特征在于:还包括Y2O3、Hf,其中各组分的质量百分数为:Cr:24~30%;Mo:3~8%;W:0.8~2%;Ni:1.5~4%;V:1~2.5%;Fe:0.3~1%;Si:0.5~1%;Y2O3:0.1~0.3%;Hf:0.1~0.3%;Co:余量。本发明解决并提高了钴基合金粉末在激光熔覆层中的抗裂性、成型性、工艺稳定性和成分均匀性,满足了加工部件对熔覆层耐锌腐蚀、耐磨、耐疲劳和适中硬度等的综合性能要求。

1167

1167

0

0

本发明涉及冶金设备领域的金属带材精整设备,为一种用于带材的摆动压下夹送装置,包括机架,机架上设置下夹送辊和上夹送辊,在机架上位于上夹送辊的上方通过销轴安装有摆动架,摆动架与上夹送辊连接,摆动架的长度方向与下夹送辊和上夹送辊的长度方向平行,摆动架上有气缸,气缸的伸缩驱动摆动架绕销轴转动,实现辊缝的开合,上夹送辊连接电机,电机带动上夹送辊转动,实现带材的夹送,本发明对带材进行摆动压下夹送,同时辊子安装在机架侧面,安装拆卸方便,结构简单,节省成本,易于实现。

865

865

0

0

本发明公开了一种高锰钢基耐磨板锤的制备方法,包括制备高锰钢板锤本体,采用硬质纤维编织成纤维网,取一层纤维网置于模具底部,在纤维网上喷射高锰钢液,待高锰钢液完全覆盖住纤维网,布入第二层纤维网,向第二层纤维网上喷射高锰钢液,重复以上步骤,直到填满板锤打击部模具,然后冷却、脱模,获得复合预制体A和复合预制体B,对复合预制体A和复合预制体B进行热处理,获得板锤打击部;将两个板锤打击部分别焊接在板锤本体的两侧,即获得高锰钢基耐磨板锤。本发明利用高温扩散使得钢基体与低碳钢过渡层实现冶金结合,利用原位反应提高了硬质颗粒/金属基体微观界面的结合强度,使制备的板锤具有优异的强韧性和良好的耐磨性。

942

942

0

0

本发明属于冶金行业连铸技术领域,具体提供了一种方坯连铸机的出坯系统及方法,包括输送辊道、移钢机、移钢轨道、出坯辊道、检测装置、台车轨道、捞钢机、冷送辊道、热送辊道和暂存装置,所述输送辊道和出坯辊道自左向右依次横向布置,出坯辊道上纵向连接移钢轨道,出坯辊道的右端纵向连接台车轨道,检测装置连接出坯辊道,移钢机和捞钢机自后向前依次连接在台车轨道上,移钢轨道的前方自后向前依次设置有暂存装置、冷送辊道和热送辊道。解决了现有技术中不能满足高拉速、短定尺快节奏的出坯要求的问题,本发明根据需求灵活出坯,提高出坯效率,提高铸坯冷送、热送率。

929

929

0

0

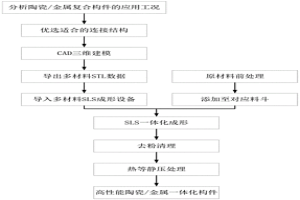

本发明公开了一种陶瓷与高温合金复合构件及其制造方法,陶瓷与高温合金复合构件中,陶瓷基体和高温合金基体之间通过物理连接结构连接;物理连接结构包括:陶瓷基体上设置的用于与高温合金基体连接的第一物理连接结构,以及高温合金基体上设置的用于与陶瓷基体连接的第二物理连接结构;过渡层设置于陶瓷基体与高温合金基体的连接界面上。本发明通过一体化3D打印成形,得到陶瓷与高温合金复合构件的成型体;对成型体表面进行去粉处理、强化烧结,得到陶瓷与高温合金复合构件。本发明在陶瓷/高温合金的结合部位引入了连接结构,采用物理铰接的方式在陶瓷/高温合金连接的冶金结合之外,再增加一种机械咬合,从而实现陶瓷/高温合金的双重强化连接。

中冶有色为您提供最新的陕西有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!