全部

990

990

0

0

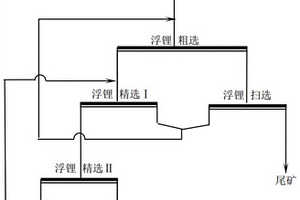

本发明涉及选矿技术领域,公开了用于锂辉石矿的浮选捕收剂,包括油酸皂、硫酸化油酸皂、油酰胺基甲基牛磺酸皂、水杨酸皂和乳化剂;本发明还公开了制备该浮选捕收剂的方法,包括以下步骤:S1.向油酸中缓慢滴加浓硫酸,在30℃下反应2~3h,得到油酸和硫酸化油酸的混合物;S2.取所述混合物、油酰胺基甲基牛磺酸、水杨酸和乳化剂混合,加热至60℃,添加氢氧化钠,皂化反应3~5h,即得;本发明还公开了该浮选捕收剂在锂辉石矿的浮选分离中的应用;所述浮选捕收剂以油酸皂为主体,通过将其与硫酸化油酸皂、油酰胺基甲基牛磺酸皂、水杨酸皂和乳化剂进行复配,使各组分之间产生协同作用,达到了选择性好、捕收能力强、生产成本低且对环境友好的效果。

1036

1036

0

0

本发明公开了一种缩短圆盘给料下料装置停产时间的方法,涉及选矿过程控制领域,解决的技术问题是提供一种缩短圆盘给料下料装置停产时间的方法。本发明采用的技术方案是:缩短圆盘给料下料装置停产时间的方法,圆盘给料下料装置包括托盘,生产之前在托盘的上表面放置一层附加钢板,附加钢板与托盘之间固定连接,再进行生产;生产中附加钢板磨穿后,将附加钢板与托盘脱开,并更换新的附加钢板,新的附加钢板与托盘之间固定连接,再恢复生产。缩短圆盘给料下料装置停产时间的方法对现有装置的改动小、改造成本低,避免对托盘造成磨损影响,更换新的附加钢板时间缩短,节约人工费用,而且停产时间大幅度缩短,使烘烤更持续稳定。

1000

1000

0

0

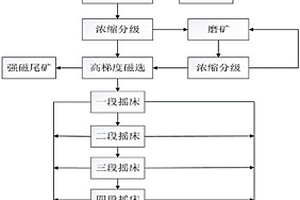

本发明公开了一种环保型选铁尾矿选钛方法,属于矿物加工技术领域。本发明针对尾矿选矿方法效率偏低、成本高、易造成二次污染,提供了一种环保型尾矿选钛方法:将选铁尾矿调节成浓度为30~50%的矿浆,经弱磁抛尾得尾矿矿浆;尾矿矿浆浓缩至矿浆浓度为40~60%,磨矿,得球磨产物,对球磨产物进行水力分级,得溢流物料和底料;调节溢流物料浓度至35~50%,进行高梯度强磁提钛,得二次粗精矿;二次粗精矿经四段摇床分选,得钛精矿、钛中矿和尾矿,钛中矿再进行高梯度强磁提钛和一段摇床分选,得钛精矿和尾矿。本发明方法整个过程中未使用任何化学试剂,不产生二次污染,既做到了固液废二次资源回收利用,又保护了生态环境。

1007

1007

0

0

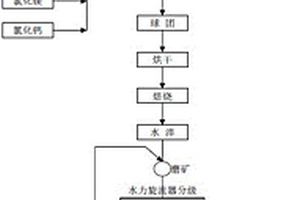

本发明公开了一种难选冶菱铁矿石资源深度提铁降杂工艺,该工艺是采用加入复合助剂直接焙烧,在经过水淬、细磨、弱磁选、磁性产品脱水干燥的步骤,实现深度提铁降杂(磷、硫、硅、铝);对于高磷高硫高硅高铝菱铁矿,采用本发明可以实现较好的提铁降杂效果,可得到铁品位大于75%,磷含量低于0.1%、硫含量低于0.1%、二氧化硅含量低于5%、三氧化二铝含量低于1.5%,铁回收率大于75%的流程选矿技术指标,优于现有公知技术处理该类型铁矿石的技术指标。

1181

1181

0

0

本发明属于钢球加工领域,具体涉及一种锻钢球的制造方法。本发明提供一种锻钢球的制造方法,包括钢球坯选择、下料、加热、模锻、预冷、淬火和回火步骤,其中,钢球进行两次淬火,第一次淬火至钢球的表层温度为260-340℃,再将钢球表层温度升至360-420℃后进行第二次淬火,第二次淬火至钢球的表层温度为170-220℃;淬火介质为25-50℃的清水;回火在以空气为介质的回火装置中进行。本发明生产出的钢球表面硬度为55-62,芯部硬度50-55,表面冲击韧性大于16J/cm2,芯部冲击韧性大于18J/cm2,选矿时钢球磨耗可降低35-80%,大大提高使用寿命,尤其适合使用在磨矿用的大型磨机使用。

1167

1167

0

0

落锤机检验铸铁球抗冲击的方法是用物理方法检验其抗冲击性能。铸铁球代替锻钢球作为冶金选矿、水泥、电力、化肥等工业球磨机的磨矿介质,所以铸铁球必须具有较高的耐磨性和抗冲击性。铸铁球的硬度和抗冲击破碎性能是评价铸铁球质量的两个主要指标。本方法是让落锤机的落锤从某一高度落下,对铸铁球进行多次冲击直至破碎,检验铸铁球的抗冲击破碎性能。因此,可以评价铸铁球的实际使用寿命。

776

776

0

0

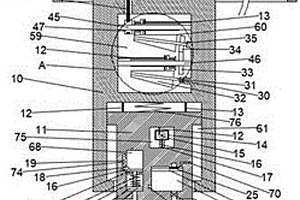

本发明公开了一种通过密度识别矿物类别的设备,包括机器外壳,所述机器外壳内设有传动腔,所述传动腔内设有能够为整个设备传递动力的传动机构,所述传动腔下方设有升降腔,所述升降腔内设有能够感应重力变化的抓取机构,所述抓取机构包括滑动连接在所述升降腔内的感应块,两个所述转动轴上均固定连接有抓取臂,该装置结构简单,操作简便,该装置在使用时通过矿浆的质量和体积的比例来改变传动比,实现了抓满一把矿浆的情况下,矿浆的平均密度越大使得传动比越大,从而控制电机工作时间来完成将矿浆进行分类,从而可以对矿浆进行初步的筛选,这样方便在运输时能够有针对性的选择,从而减少了成本,并对减轻了后续选矿的负担。

1383

1383

0

0

本发明公开了一种磷矿超薄矿体的开采方法,包括如下步骤(1)按照矿脉走向开采磷矿薄矿体,所述磷矿薄矿体的厚度在30~80cm;(2)沿竖直方向拓宽至围岩,使围岩和磷矿薄矿体的厚度达到200cm,并在围岩底部布眼安装炸药,爆破后形成高200cm宽220cm的开拓巷;(3)重复步骤(2)形成多条开拓巷;(4)沿开拓巷的边沿以撇矿方式连续掘进10m开采矿石,当单个开拓巷的开采已达到20米以上时以45°分岩向相邻开拓巷贯通。本发明沿矿脉走向进行掘进开采,形成有利于掘进开采的开拓巷,再布眼、安装炸药爆破形成开拓巷道,沿开拓巷对矿石进行开采,从而减少开采矿石中混入围岩,减少矿石贫化率,提高采矿回采率,提高了入选矿石品位和选冶回收率,综合经济效益显著。

1001

1001

0

0

本发明公开了一种筛选回收装置,包括进料口,用于输入矿石;破碎装置,用于破碎从进料口输入的矿石;筛选循环破碎装置,其可对破碎装置破碎后的矿石进行筛选,以区分第一矿石和第二矿石,第一矿石尺寸大于第二矿石,并将筛选后的第一矿石传输至进料口或破碎装置再次进行破碎;出料口,用于输出筛选后的第二矿石。本发明筛选循环破碎装置的设计,实现了一台机械,可多次破碎;过滤网设计,可最大吸附固体颗粒,不造成环境污染;一个机械配件,同时实现了筛选矿石、循环破碎矿石的功能,大大提高了经济实用性,同时将不合格矿石再次进行破碎,而不需要人工干预,实现机械自动化。

1387

1387

0

0

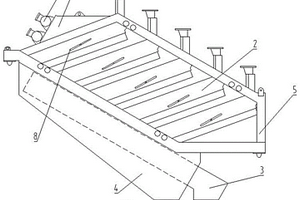

本发明提供了一种带水刀清洁装置的叠层振动细筛,涉及振动筛结构领域,解决了振动细筛长时间使用物料堵塞筛缝的技术问题,该带水刀清洁装置的叠层振动细筛包括给料器、筛箱、筛下物汇集槽、筛上物汇集斗、支架、收集斗、振动电机和水刀管组。本发明可用于铁矿、稀土矿、有色金属矿、非金属矿等选矿的控制分级和洗煤选煤的脱泥分级等,通过在筛箱上设置水刀管组,能够轻松冲走筛网背面污垢,防止筛网堵塞,提高筛分效率。

770

770

0

0

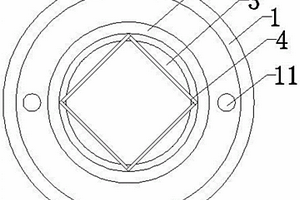

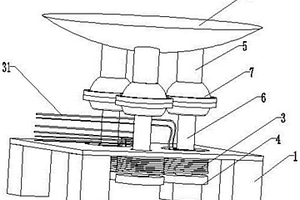

本发明涉及一种耐磨分矿箱,属于选矿设备技术领域。本装置包括中空圆柱状的进矿箱(2),还包括缓冲垫(3)和固定件(4),所述缓冲垫(3)设置在进矿箱(2)内,且外缘与进矿箱(2)内壁间隔设置,固定件(4)使得缓冲垫(3)下端面与进矿箱(2)内底面接触连接。本装置在进矿箱(2)内设置缓冲垫(3),通过固定件(4)将缓冲垫(3)下端与进矿箱(2)内底面紧密贴合,矿浆入进矿箱(2)后直接与缓冲垫(3)撞击,通过缓冲垫(3)减震可大大减小进矿箱(2)的磨损。解决了矿浆是自上而下垂直落入进矿箱(2),冲击力大,进矿箱(2)底部的耐磨层易脱落,造成分矿箱底被磨漏的问题。

903

903

0

0

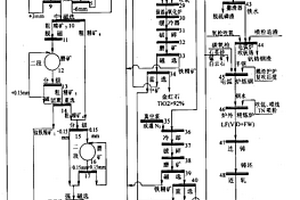

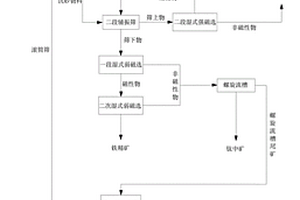

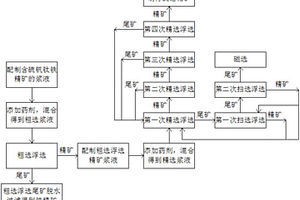

本发明提供了一种生产钒钛铁精矿和超微细粒级钛精矿的方法,包括:将原矿粗破后进行大块抛尾,得到抛尾精矿;将所述抛尾精矿进行磨矿后进行直线筛分级,得到直线筛筛下物;将所述筛下物进行一段弱磁选后进行一次细筛分级,得到一次细筛筛下物;将所述一次细筛筛下物进行二段弱磁粗选,得到二段弱磁粗选精矿;将所述二段弱磁粗选精矿依次进行旋流器分级和二次细筛分级,得到二次细筛筛下物;将所述二次细筛筛下物进行三段弱磁选,得到铁精矿。本发明提供的方法有利于提高铁精矿和钛精矿的回收率,简化选矿流程,降低生产成本,实现资源综合利用。

1133

1133

0

0

本发明公开了一种以硫铁尾矿为原料制备的莫来石纳米晶须的方法,属于纳米晶须制备及矿产资源回收利用领域,其步骤包括原料准备、酸洗除铁、煅烧除C、S及有机质、前驱体制备、煅烧和酸浸泡除玻璃相,本发明所制备的纳米级莫来石晶须品质好,同时兼具莫来石晶须和纳米晶须的优良特性,附加值高,经济效益显著;另外,本发明所采用的原料硫铁尾矿为选矿后废弃的矿物材料,产品的原料成本低,并实现了硫铁矿资源的二次回收利用,同时本发明制备工艺所需的煅烧温度较其他制备方法低且煅烧时间较短,有利于显著降低能耗,从而降低生产成本并且减少了资源消耗,提高了经济效益。

1109

1109

0

0

本发明公开了利用低品位菱铁矿生产铁精矿粉的工艺,它包括以下步骤:破碎-筛分:以低品位菱铁矿作原料,经破碎-筛分后得粒度10~40mm的焙烧块矿;回转窑焙烧:以煤气作燃料,进行磁化焙烧,使菱铁矿中的FeCO3转化为Fe3O4;冷却:炉料出炉时温度仍有400~500℃,采用隔离空气缓冷至300℃以下,再水淬急冷;球磨-筛分:焙烧矿经球磨后进行作磁选-脱磁-磁选,磁场强度1000与800奥斯特,得铁精矿粉。本发明具有以下优点:完全利用菱铁矿进行工业生产,提高了磁化焙烧产物品位和焙烧产物的选矿质量,降低了生产成本,达到工业上的规模开发生产,可得到品位55.18%的铁精矿,金属回收率达到74.6%。

930

930

0

0

本发明公开了一种弃矸全量处理利用的生产加工系统及其工艺,属于煤炭、砂石建材、选矿、环保的技术领域,所述弃矸加料仓的出料口与分离机的进料口连接,分离机分别与跳汰机、洗煤机和输送机的进料口连接,输送机的出料口与初破碎机的进料口连接,初破碎机的出料口连接有选择性破碎机;所述洗煤机与所述筛分脱水筛的进料口连接;所述筛分脱水筛分别与所述选择性破碎机和第一破碎机的进料口连接,第一破碎机的出料口连接有洗砂机;所述选择性破碎机分别连接有打沙机和第二破碎机;所述跳汰机与所述洗砂机的进料口连接,以达到“洗选两分法”处理加工利用弃矸,实用简捷可行,实现弃矸全量综合资源化利用一体化解决方案的目的。

1121

1121

0

0

《利用钛、铁矿生产钛、钢制品的方法》的发明,属于钛铁矿采选冶全工艺流程技 术创新领域。普通高炉不适宜高钛型、中钛型钒钛矿冶炼;攀西钒钛矿采选冶企业采 富弃贫,把占原矿95%以上的表外矿风化矿当采矿废石丢弃。本发明是将钒钛矿采矿 废石(TiO2>5%、TFe>13%)分选的钛铁精矿直接还原,电炉熔分生产钛渣和铁水, 钛渣经火法选矿生产富钛料和金红石;铁水经电冶炼吹钒铬钢渣和生产合金铁水;合 金铁水经电冶炼连铸连轧生产各类合金钢材。钛、铁、钒回收率分别由3.86%提高到 80%、由34.50%提高到70%、由20.90%提高到70%。

894

894

0

0

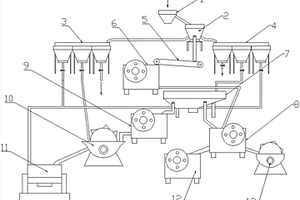

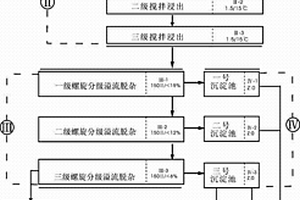

本发明的使用流化溢流法生产富硼—10硼精矿的方法,涉及矿产资源开发技术领域,旨在解决现有硼矿选矿提纯工艺存在脱杂率低且不可控、产品纯度偏低、质量不稳定、高耗能、高成本等技术问题。本发明的使用流化溢流法生产富硼—10硼精矿的方法,包括如下步骤:粗碎━细碎━一级搅拌浸出━二级搅拌浸出━三级搅拌浸出━一级螺旋分级溢流━二级螺旋分级溢流━三级螺旋分级溢流━尾液沉淀再处理━硼富集物初级产品回收━干燥━硼富集物最终产品。

823

823

0

0

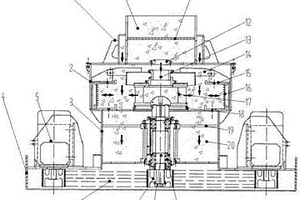

本发明公开了一种复合式振动制砂机,包括上机箱、下机箱、出料箱和机架,分别对应为进料口、破碎腔和出料口,三者从上至下呈轴线依次连接,其连接整体与下方机架连接;所述机架上连接有驱动电机,驱动电机通过传动机构与制砂机内部的转动主轴连接,其上端连接有叶轮;所述转轴主轴上还连接有筛振机构与叶轮配合作用;将振动筛分和制砂机破碎结构相结合,能对粒径不均的物料进行一定程度的筛分,并进行相应的破碎作用,还设有分料组件,能实现多种破碎形式的切换,使用范围广,通过上述结构有效的解决现有技术中出料不顺,制砂机破碎效率低以及物料破碎不充分的问题,大大提高了物料的破碎效率、质量和矿选工艺的选矿效率。

1140

1140

0

0

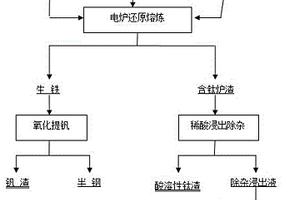

本发明公开了一种钒钛磁铁矿提取钛的方法,在铁精矿电炉还原熔炼中加入钠或钾盐添加剂,得到铁水和含钛炉渣,其中:钒、铁经还原进入铁水,而在熔炼高温条件下,硅、铝杂质与钠或钾盐添加剂形成可溶于稀酸的钠的硅铝酸盐,并与钛及钙镁杂质留在含钛炉渣中;然后,针对含钛炉渣采用湿法冶金除杂方法进行提纯,获得含TiO2>75%的钛渣产品。本方法针对钒钛磁铁矿选矿获得的铁精矿中钛的利用问题,通过在还原熔炼工序加入炉渣改性添加剂,不仅改善了炉渣流动性,而且对炉渣后期硅铝杂质的去除创造了有利条件,较好地解决了铁精矿中钛的高效分离提取技术问题,大幅提高了铁、钛、钒的资源利用率,特别是钛的利用率较高炉流程提高了近3倍。

763

763

0

0

本发明公开的是选矿技术领域的一种从钒钛磁铁矿总尾矿中回收微细粒级钛精矿的方法,包括以下步骤:首先采用滚筒筛进行抛杂处理,目标物通过旋流器组对非入磨目标矿物进行分离,然后采用“筛分‑球磨‑筛分”的方式对进入球磨的未解离矿物以及球磨出料后的大部分解离物料中非磁性脉石类矿物进行预先抛除,同时配合两段强磁+筛分体系,对预先抛除的这部分物料中仍有价值物料进行再次回收,最后通过螺旋溜槽、弧面铺展流膜分选及旋振分选工艺得到微细粒级钛精矿。整套工艺仅采用物理重选,纯绿色环保的方式回收钒钛磁铁矿总尾矿中微细粒级钛精矿,既避免了繁杂的浮选流程,又避免了浮选药剂对环境带来的影响,同时可降低企业生产成本。

980

980

0

0

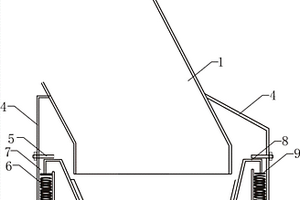

本发明公开了一种防尘防护振动筛进料结构,可应用于选矿振动筛之中,进料斗通过弹簧支座将下料斗上部整体罩住,具有很好的密封性能,防止粉尘气体外溢;进料斗自身上部带有防止杂物进入的防护壳,能有效的防止外部杂物进入;进料斗自身上部带有防止杂物进入的防护壳;在运行过程中双层弹簧可以对整体进料斗起到缓冲作用;本发明下料斗的斗状内壁设置有护板,使其下料斗自身具有保护作用;这种护板具有重量轻、厚度薄、节约能源,安装方便等优点,能够大大减轻工人的劳动强度。另外护板的制造工艺操作简单、作业效率高。

1021

1021

0

0

本发明公开了一种矿物浮选捕收剂,尤其是一种钛铁矿浮选捕收剂及其制备方法,属于浮选捕收药剂技术领域;其原料包含按重量份计的以下组分:油酸0.30-0.70份、氧化石蜡皂0.20-0.40份、乳化剂0.02-0.08份、C7-9羟肟酸0.10-0.20份、聚乙二醇辛基苯基醚0.05-0.10份和柠檬酸0.05-0.12份;并经以下方法制备而成:将油酸和氧化石蜡皂加热并加入碱液搅拌、皂化,再将乳化剂加入搅拌均匀,最后将C7-9羟肟酸、聚乙二醇辛基苯基醚和柠檬酸加入搅拌均匀而成;所述捕收剂在有效的保证钛铁矿浮选捕收的选矿效果的同时,具有环境友好、成本低的优点,各组分协同后能有效提高钛铁矿的精选品位,还能有效的降低浮选中硫酸的用量。

1143

1143

0

0

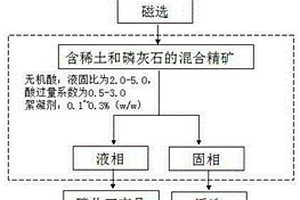

本发明公开了一种独居石磷灰石共生矿的富集方法。该方法通过磨矿、浮选、磁选、低酸预先浸出处理和再浮选的方法可以得到高品位和高回收率的独居石精矿。在该工艺中,矿浆温度适用范围广,工艺流程短,选矿条件温和,能耗小,所用稀酸能循环再生利用,污染小,环境压力小,且能显著提高低品位独居石磷灰石共生矿的回收率。

892

892

0

0

本发明涉及一种利用含硫钒钛铁精矿生产铁精矿及硫钴精矿的方法,属于选矿技术领域。本发明采用原料为磁选后得到的含硫钒钛铁精矿,通过配加药剂的方式,在原料中富集硫元素,在得到高质量的钒钛铁精矿产品的同时,还可获得副产品硫钴精矿,提高资源利用率。本发明可生产出S含量≥35.0%、Co含量≥0.5%的硫钴精矿,达到国家钴标准的一级钴矿要求。另外,生产的钒钛铁精矿产品中,S含量≤0.6%,P含量≤0.045%,完全满足行业要求。

1071

1071

0

0

本发明公开了一种可变磁场皮带式磁选机,包括:给料运输皮带,所述给料运输皮带上方设有定量给料仓,定量给料仓内盛有待选物料,定量给料仓可根据需要定量的向给料运输皮带上输送待选物料,给料运输皮带运动方向末端的上部设有磁选运输皮带,磁选运输皮带内设有磁场可变磁源体,磁选运输皮带下部分沿磁选运输皮带运动方向分别设有尾矿斗、中矿斗和精矿斗,磁场可变磁源体吸住待选物料紧贴在磁选运输皮带上,磁选运输皮带运输过程中磁场可变磁源体的磁场方向发生变化从而使不同的性质的待选物料分别落入尾矿斗、中矿斗或精矿斗中,采用低频脉动式平板磁系,所有的磁场空间都能够得到充分的利用,具有极高的选矿效率,降低了制造成本。

1291

1291

0

0

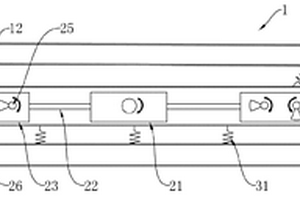

本发明公开一种模块化振动筛,包括一个以上的单元模块,每个单元模块包括一个机架、机架上方安装有动力层,动力层上方安装有工作层。所述动力层的动力轴、第一换向箱、连接器、第二换向箱顺次连接,所述第二换向箱包括两对输出轴,每对输出轴上固定安装有第一偏心装置和第二偏心装置,所述第一偏心装置重心与轴心的连线与第二偏心装置重心与轴心的连线相互垂直;所述工作层与动力层之间通过弹簧装置传递动力,所述工作层还通过第一板簧固定在机架或地面上,所述弹簧装置与第一板簧相互垂直。与现有技术相比,本发明能耗低、震动小、噪声小、大型化容易、运输方便,不仅适用于选煤、选矿行业,对化工、钢铁等多种需分级、脱水的行业都适用,具有广泛的应用领域。

1073

1073

0

0

本发明公开了一种铁粉生产尾料回收方法,涉及选矿技术领域,解决铁粉生产中的尾料直接废弃处理,没有实现资源化利用的问题。本发明采用的技术方案是:铁粉生产尾料回收方法,包括对铁粉生产过程前端产生的尾料进行回收和对铁粉生产过程后端产生的尾料进行回收,其中:对铁粉生产过程前端产生的尾料进行回收:将尾料输送至沉降池进行自然沉降,取出沉降物品后晾干再收集,得到中矿和尾矿,最后进行包装;对铁粉生产过程后端产生的尾料进行回收:将湿精矿分级机的尾料输送沉淀池自然沉降,取出沉降物品后晾干再收集,得到中矿,最后进行包装。本发明对铁粉生产过程中跑尾形成的尾料分别进行沉降回收,有效提升产品附加值,实现资源化利用。

1136

1136

0

0

本发明涉及一种实验室用自动重选淘洗装置,属于实验室用品技术领域。本装置包括固定架(1)、支撑杆(6)、淘洗盘(2)和升降装置,淘洗盘(2)外侧壁上至少设置有两根连杆(5),连杆(5)远离淘洗盘(2)的端部与支撑杆(6)一端铰接,且连杆(5)和支撑杆(6)的夹角可调节,支撑杆(6)的另一端穿过固定架(1),并与固定架(1)滑动连接,升降装置可控制支撑杆(6)上下移动。本装置通过升降装置实现淘洗盘(2)的上下运动,且连杆(5)和支撑杆(6)的铰接角度可调节,使得实现了矿物的自动松散、分层、分离,节约人力成本,自动化程度高,提高了效率。解决现有实验室淘洗选矿采用人工操作,费时费力,效率较低。

中冶有色为您提供最新的四川有色金属选矿技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日