全部

692

692

0

0

本发明公开了一种阳极渣低温还原焙烧‑制备硫酸锰溶液回收铅的方法。按下述步骤进行制备;a、对阳极渣进行破碎,得A品;b、向A品中加入电解锰阳极液,搅拌均匀,得B品;c、向B品中加入硫酸溶液,得C品;d、向C品中加入碳源,搅拌混匀,得D品;e、将D品送入焙烧炉中,进行焙烧反应,得E品;f、将E品运送到浸出罐中,加入硫酸溶液后,采用电解锰阳极液或水调节液固重量比后,搅拌反应,得f品;g、将f品进行液固分离,分离后的液体即得硫酸锰溶液,分离后的固体即得初品硫酸铅。本发明具有工艺设备简单,处理成本低,投资运行成本较低,锰回收率高,变危废为有价原材料和副产品的有益效果。

998

998

0

0

本发明涉及一种生产磷酸二氢钾的方法,包括如下步骤:(1)向含磷酸中加入氯化钾,制得混合溶液,将混合溶液通入超重力解吸塔中反应,控制混合溶液加入量及混合物的取出量保持超重力解吸塔出口溶液中氯离子含量;(2)将步骤(1)制得的混合物取出,经冷却结晶后,固液分离,固体经干燥制得磷酸二氢钾。本发明所述方法反应温度最高仅为100℃,低于现有技术170~280℃的反应温度,因此,降低了对设备的腐蚀性,降低了固定成本的损耗;并且无废渣排放,联产较高浓度的盐酸,对环境友好,具有较好的社会效益和经济效益。

895

895

0

0

一种锰矿渣复合凝胶及其制备方法,原料包括18?38wt%复合掺合料、50?62wt%矿渣粉、0?30%熟料;所述的复合掺合料包括78?82wt%改性电解锰矿渣、0?18wt%Ca(OH)2和0?22%熟料;所述的锰矿渣是通过以下方式得到的 : 干燥预处理电解锰矿渣至含水率< 10%,将经干燥预处理的锰矿渣粉磨至比表面积> 15m2/g,比表面积按氮吸附BET法测定,然后将粉磨后的锰矿渣以40?60°C/h升温至350?450°C保温后随炉冷却得到。本发明是一种可大掺量地利用工业固体废物(主要是锰矿渣和矿渣)的无熟料或者少熟料绿色凝胶,即锰矿渣复合凝胶及其制备方法。

1009

1009

0

0

本发明公开了一种内置疏水防堵结构的排污阀,包括排污阀体,所述排污阀体的内部设置有排污阀芯,且所述排污阀芯的上侧连接有排污阀杆;出水通道,安装在所述排污阀体的右侧,且所述排污阀体的左侧连接有进水通道;还包括:第一转杆,转动连接在所述进水通道的右上方,且所述第一转杆右方的外侧键连接有第一齿轮,并且所述第一转杆左端外侧键连接有竖锥齿;平锥齿,啮合连接在所述竖锥齿的下方。该内置疏水防堵结构的排污阀,利用水的流动可推动调节扇叶进行转动,并配合第二转杆、平锥齿、竖锥齿、第一转杆、第一齿轮和第一齿块的传动,可同步的驱动安装环转动,实现清理刮板对进水通道内侧壁的清理,破碎刀片对污水内的较大固体废物进行破碎。

1163

1163

0

0

本发明公开了一种生物质燃料及其制造方法,按其重量份计,包括以下原料:薏仁米秆24‑26份、废木材25‑35份、木屑15‑17份、中药渣8‑10份、高锰酸钾10‑12份、米糠20‑30份、锯木面12‑16份。其制造方法,包括以下步骤:将物料置于混合机内在110‑120转/分的转速下混合30‑34分钟,即得混合物料;将混合物料置于烘干机内进行烘干后,送入成型机内压制成2*2CM的颗粒状物料;将制得的颗粒状物料,装入密封袋中,即得。本发明成型效果好,不易散落,固体颗粒密度大,体积小,贮存方便、燃烧充分、污染排放小、等优点。本发明既节约了能源,又保护了环境,是一种低成本、高热值的环保能源产品,其可以代替木炭、煤炭、液化气等。

1124

1124

0

0

本发明涉及工业固体废物利用技术领域,具体是一种使用氯化钙制备重过磷酸钙的方法。本发明通过在CaCl2亚熔盐体系状态下,使用CaCl2与H3PO4在140℃以上进行反应,使反应形成的HCl大量挥发,并使该反应迅速向正向方向进行,以得到大量的重过磷酸钙,且所得的重过磷酸钙纯度较高。本发明的方法能有效利用氯化钙来制备重过磷酸钙,解决了使用盐酸分解磷矿生产重过磷酸钙并联产氯化钙产生大量的氯化钙,并有磷酸伴生,且氯化钙的经济效益较低的问题,并通过收集反应过程中释放出的HCl气体进行循环利用,以解决使用盐酸分解磷矿中消耗大量的盐酸的问题,是一种能充分利用氯化钙来制备重过磷酸钙的方法。

1034

1034

0

0

本发明公开了一种粉煤灰微波碱熔‑水热合成八面沸石的方法,以固体废弃物粉煤灰为原料,氢氧化钠为活化剂,采用微波碱熔‑水热合成八面沸石,包括以下步骤:1)将粉煤灰研磨至‑75μm,用盐酸去除粉煤灰中的铁杂质;2)将除铁粉煤灰与氢氧化钠混匀后在微波箱式高温反应器中焙烧,待碱熔产品冷却后研细;3)将碱熔粉煤灰与去离子水混合搅拌一定时间后,加热至90‑100℃静置晶化12‑16h;4)将反应产物过滤、洗涤至中性、干燥得到八面沸石产品。本发明改变传统的焙烧方式,采用微波碱熔粉煤灰,具有焙烧温度低、焙烧和晶化时间短、能耗低,清洁环保、粉煤灰转化率高和成本低等优点,为粉煤灰制备沸石工业化生产提供了可能。

817

817

0

0

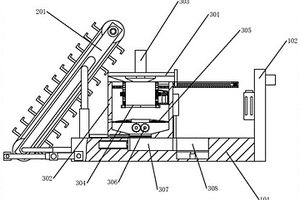

本实用新型公开了一种海洋垃圾打捞装置,涉及环境保护机械设备技术领域,包括固定支架、打捞机构、收集装置,在固定支架一侧安装有打捞机构,固定支架的另一侧安装有连接板,在固定支架上方安装有收集装置。打捞机构包括横向伸缩组件、纵向伸缩组件、输送组件和横向支撑杆,收集装置包括收集箱,收集箱上安装有纵向推压组件,收件箱内从上到下分别安装有固液分离组件、液体导流组件和固废破碎组件。本实用新型通过设置固液分离组件,使打捞上来的垃圾与水进行分离,便于后续垃圾的处理,并通过设置固废破碎组件和设置固废压实组件,实现对垃圾的压实处理,便于对垃圾的存放和运输,提高了垃圾清运装置的的储运能力。

958

958

0

0

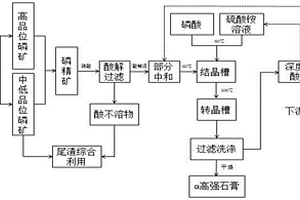

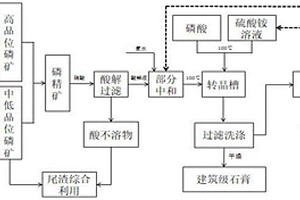

本发明公开了一种硝酸分解磷矿酸解液除钙副产α高强石膏的方法。利用硝酸分解磷矿后,将酸不溶物滤除,首先对酸解液进行部分中和,调控酸解液中钙离子浓度后,将酸解液添加到盛有外加磷酸和硫酸铵的混合溶液的结晶槽中,控制反应温度为50‑70℃、反应时间为0.5‑2小时先生成二水石膏,然后将反应料浆流入转晶槽中,升温至95‑110℃并反应一段时间后,即可副产出α型高强石膏产品,本发明具有使酸解液得以用于生产精细磷酸盐和高水溶性磷肥等产品,同时使酸解液中的钙资源转化为α高强石膏产品,变“固废”磷石膏为“产品”石膏,消除磷铵行业副产大量固废磷石膏带来的环境风险,促进磷复肥行业调整产品结构、减少固废排放,推动磷化工产业持续发展的有益效果。

1177

1177

0

0

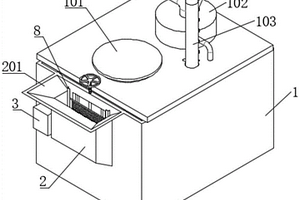

本实用新型公开了一种箱变事故油池导流系统,包括:箱式油池,箱式油池埋在地下;进油箱体、过滤箱体、滤网板、滑动架、螺杆,所述螺杆的底端贯穿箱式油池的侧边伸进进油窗口的内部,且螺杆与箱式油池螺纹配合,所述螺杆的底端与滤网板滑动连接,倒进箱式油池内部的废油先经过过滤后再流进去,使箱式油池内部积累固体的量变少。以解决短周期的进行清理箱式油池内部的固体沉淀,比较耗费时间、耽误工作的问题。

739

739

0

0

本发明公开了一种硝酸分解磷矿酸解液除钙副产α型建筑石膏的方法。利用硝酸分解磷矿后,将酸不溶物滤除,首先对酸解液进行部分中和(无沉淀产生),调控酸解液中钙离子浓度后,将稀释酸解液、磷酸和硫酸铵的混合溶液分别升温至95‑110℃,在结晶槽中混合除钙转晶,恒温反应3‑6小时后,过滤干燥,即可直接副产出α型建筑石膏产品。本发明具有使酸解液得以用于生产精细磷酸盐和高水溶性磷肥等产品,同时使酸解液中的钙资源转化为α型建筑石膏产品,变“固废”磷石膏为“产品”石膏,消除磷铵行业副产大量固废磷石膏带来的环境风险,促进磷复肥行业调整产品结构、减少固废排放,推动磷化工产业持续发展的有益效果。

1199

1199

0

0

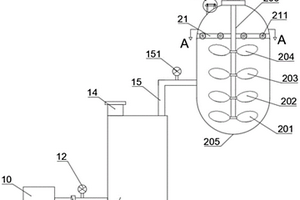

本申请公开了一种节能建筑材料生产用固液混合反应罐,通过在搅拌罐内壁上设置雾化喷头,将液体物料以雾化液滴加入反应罐中,粉体物料通过气力输送后从混合罐底部逆流向上运动,能提高液体与固体的混合均匀性,避免液体物料在表面张力的作用下,在固体分离中聚集,而无法分散均匀的情况,缩短分散搅拌时间,提高搅拌效率,提高产品质量,减少废品率。

727

727

0

0

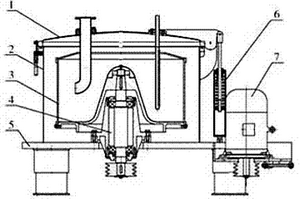

本发明公开了一种四氯化钛泥浆分离装置,主要由机盖、外壳、转毂、转动装置、底板、开盖装置等组成,外壳设置于底板上,底板上设置有转动装置伸入到外壳内,机盖利用开盖装置设置在外壳上,电机与转动装置联结,转动装置联结转毂,转毂内壁上设有过滤部件,转毂内壁上开有孔,转毂内设有废气管和加料管并伸入至机盖外,在底板上设有排液管,使用本装置有效地使四氯化钛和固体杂质分离;整个分离过程密封性好,操作环境好;使固体杂质当中的钒能最大限度的得到回收。

773

773

0

0

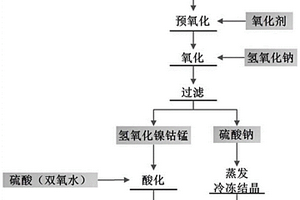

本发明属于工业废渣回收技术领域,具体涉及一种硫化镍钴锰渣的回收方法,包括:(1)在硫化镍钴锰渣中加水,打浆,加入氧化剂进行预氧化;(2)加入氢氧化钠溶液,氧化反应结束后过滤,得到固体氢氧化镍钴锰和硫酸钠溶液;(3)在固体氢氧化镍钴锰中加入硫酸,打浆,反应结束后过滤得到硫酸镍钴锰溶液;(4)将硫酸钠溶液蒸发、结晶、过滤,得到硫酸钠晶体和母液,母液返回步骤(1)循环利用。本发明的硫化镍钴锰渣的回收方法,通过对硫化镍钴锰渣在碱性条件下进行氧化回收硫化镍钴锰渣中的镍、钴、锰和硫元素,不产生有毒气体硫化氢,具有无污染、低能耗的优点,降低了硫化渣的回收成本。

1144

1144

0

0

一种蔬菜的种植方法,包括以下步骤:(1)树叶10‑15份,蔬菜废弃物3‑4份,氯化铵3‑4份,硫酸钾助剂3‑4份、硫酸钾3‑4份、过硫酸铵3‑4份、硫酸亚铁3‑4份、碳酸氢铵3‑4份、过磷酸钙2‑3份、农家肥3‑4份、锯末8‑10份、尿素硝酸铵溶液3‑4份、硼砂4‑5份、海藻酸原液3‑4份,水120‑160份混合均匀后,密封后常温下发酵20‑40天。将发酵后的物质过滤,滤液作为液体发酵肥料,滤渣作为固体发酵肥料;将固体发酵肥料与微生物菌剂搅拌均匀,施用至田地里,然后覆土散播蔬菜种子;待蔬菜出叶后,将液体发酵肥料稀释后,通过喷洒器均匀喷洒叶面。本发明方法具有简单、低成本、环保生态的特点,能在提高蔬菜作物产量的同时提高其质量,能够简单有效的实现绿色生态型蔬菜生产,适合在广大农户中推广。

753

753

0

0

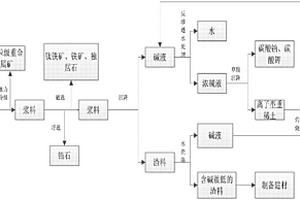

本发明公开了一种赤泥深度资源化回收利用方法,其特征在于:将赤泥浆通过水力分级,分离得到微粒级重金属矿以及浆料;将浆料进行磁选和浮选,富集其中的矿料;剩余浆料通过沉降,分离出碱液和固体渣料,碱液通过反渗透水系统处理分离得到水和浓碱液,在浓碱液中加入草酸反应后进行沉降,得到混合稀土草酸盐,以及碳酸钠、钾的溶液;将固体渣料经过洗涤用于制备建材。本发明安全清洁,与现有的赤泥处理方法相比,具有低廉的成本、可靠的技术、优良的环保性能等优点,对赤泥的回收利用,回收率可达98%以上,真正做到了大规模变废为宝,化害为利,既开发出了高附加值的赤泥综合产品并实现了产业化,又避免了回收利用过程中造成的二次污染。

991

991

0

0

本发明涉及一种电解锰渣微波碱熔活化制备高吸附量沸石的方法,属于冶金固体废物资源化利用技术领域。将电解锰渣粉碎后,采用电解锰阳极液配制成料浆,浸出10~60min,固液分离后,得到的固体为富硅锰渣;将得到的富硅锰渣与活化剂混合均匀后置于石墨坩埚中,然后将载有物料的坩埚置于微波反应器中加热焙烧,取出冷却至室温并磨细至过150目筛得到焙砂;于得到的焙砂中加入氢氧化钠稀溶液并混合均匀,然后向其中逐滴加入铝酸钠溶液,升温快速搅拌,静置得到晶化浆液;将得到的晶化浆液过滤、洗涤至中性、干燥得到高吸附量沸石。本方法工艺简单、条件温和、绿色节能,还可以回收锰,真正实现了电解锰渣的资源化利用,具有很好的经济和环境效益。

1045

1045

0

0

本发明公开了一种综合利用炼钢粉尘富集铁的方法,将炼钢粉尘送入真空碳管炉中进行真空焙烧,获得固体残留物,该固体残留物经破碎、球磨处理后,投入到稀酸溶液中进行酸洗处理,除去残留铁相中的杂质,最终富集得到高品位的铁精矿。本发明将炼钢粉尘进行真空焙烧,结合真空度进行合理控制温度和酸洗工艺参数,最终使得残余物料中的铁含量得到进一步提高,在保证金属铁高回收率的同时提高单质锌的回收率,获得铁含量高达66.16%的铁精矿,锌的回收率高达98.19%;工艺简单,操作简便,反应温度较低,降低了炼钢粉尘综合利用的成本,有效解决了现有技术中对含锌炼钢粉尘处理时存在的成本较高、污染重、能耗高、三废产出量大的问题。

800

800

0

0

本发明公开了一种磷石膏和磷矿反浮选尾矿联合加工的方法,它是先将磷矿反浮选尾矿热分解收集气相中的二氧化碳,然后将所得粉料水化,再将水化后的浆体分级,所得比重大的物料为磷矿物原料,比重小的物料用二氧化碳进行碳化,然后澄清、固液分离,固体物料为碳酸钙,液体物料为重镁水,将磷石膏预处理后加入到重镁水中进行复分解反应,产生的二氧化塔返回碳化塔,固液混合物进行固液分离,固体物料为碳酸钙,液体物料为硫酸镁溶液,将所得硫酸镁溶液循环进入碳化塔循环碳化至硫酸镁溶液饱和,然后结晶得七水硫酸镁晶体。本发明的有效地将两种工业废弃物的资源化连接在一起,充分地利用了尾矿和磷石膏中的高附加值元素,实现了资源的自主循环利用。

878

878

0

0

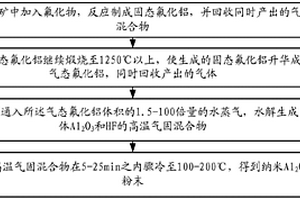

本发明涉及小粒径粉末制备领域,具体涉及一种制备小粒径Al2O3粉末的方法,具体包括如下步骤:在铝矾土矿中加入氟化物,反应制成固态氟化铝,并回收同时产出的气体混合物;将固态氟化铝继续煅烧至1250℃以上,使生成的固态氟化铝升华成为气态氟化铝,同时回收产出的气体;保温,并通入气态氟化铝体积的1.5-100倍量的水蒸气,水解生成固体Al2O3和HF的高温气固混合物;将高温气固混合物在5-25min之内骤冷至100-200℃,得到小粒径Al2O3粉末。通过本发明提供的制备小粒径Al2O3粉末的方法中,不会产生大量的固体废物,有利于环保。

862

862

0

0

本发明公开了一种利用含氟硅渣制备SBA‑15分子筛并回收氟的方法,包含以下步骤:1)将含氟硅渣溶解于氢氧化钠溶液中,得溶液A;2)将模板剂、浓盐酸和水按一定比例混合均匀,得溶液B;3)在搅拌条件下,将溶液A加入溶液B,继续搅拌,然后转移至水热反应釜中晶化;4)晶化后液固分离得固体C和滤液D,固体C洗涤干燥后,焙烧一定时间得SBA‑15分子筛;5)向滤液D中投加金属盐反应,液固分离得金属氟化物和钠盐溶液。本发明具有SBA‑15分子筛成本低,可将含氟硅渣变废为宝,提高含氟硅渣的产品附加值的特点;此外,本发明还具有SBA‑15分子筛制备时间短发的特点,能够缩短生产时间,进一步降低成本。

861

861

0

0

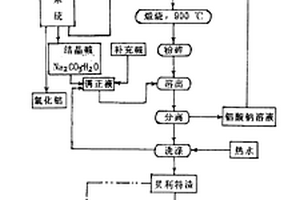

本发明提供了一种主要用于一水硬铝石型铝土 矿(其铝硅比A/S>5)的拜尔一合成法加工铝土矿 的工艺,它采用拜尔法加工铝土矿生产出氧化铝,并 将拜尔法赤泥与石灰和水混合均匀,消化、制团、蒸 养、煅烧、磨细、溶出、再将剩余残渣低温煅烧、磨细即 得活性贝利特水泥添加剂产品。本发明具有降低碱 耗、提高氧化铝总回收率、无环境污染,变废为宝等优 点,采用本发明生产的活性水泥添加剂,能提高普通 水泥的早期强度和后期强度。

本发明公开了一种香豆素‑噁唑‑乙烯型α‑葡萄糖苷酶抑制剂及制备方法,该方法包括:水杨醛、乙酰乙酸乙酯和哌啶反应后产物与N‑溴代丁二酰亚胺和对甲苯磺酸混合反应,再加入六次甲基四胺反应得白色固体,将所得白色固体加入乙醇溶解并加入浓盐酸反应后产物与取代肉桂醛、碘、叔丁基过氧化氢和碳酸氢钠进行反应后得所述香豆素‑噁唑‑乙烯型α‑葡萄糖苷酶抑制剂,可作为抗糖尿病药物的主要原料。本发明的香豆素‑噁唑‑乙烯型α‑葡萄糖苷酶抑制剂作用机理明确,平稳降糖、安全无毒,抑制活性高且明显,制备方法成熟简单,在工业生产中比较容易严格地控制质量,制备条件温和无毒,无三废产生,对环境绿色友好。

897

897

0

0

本发明公开了一种生态养殖技术方法,包括以下步骤:S1、在养殖棚的周围和屋顶安装太阳能光伏发电设备进行电力收集;S2、对动物粪便进行收集;S3、将S2中收集的粪便输送至发酵池,并将发酵产生的沼气导入储存室A;S4、将S3发酵后的粪便输送至沉淀室进行7‑15天的静置沉淀处理;S5、将S4步骤处理后的上层液体粪便处理物通过管道输送至储存室B中,将固体沉淀物输送至储存室C中;S6、将储存室B中的液体粪便处理物灌溉至养殖场的植物种植区,将储存室C中的固体沉淀物覆盖在养殖场植物种植区的土壤上。本发明的提出的生态养殖方法大大节省了养殖成本,降低了养殖所带来的的环境污染,且达到了很高的废弃物利用率。

736

736

0

0

本发明公开了一种分散剂XY的生产工艺,按以下步骤进行:萘系原料与发烟硫酸反应;用水稀释以后加入甲醛溶液进行缩合反应;加入液碱调节PH至中性;过滤后得分散剂XY水溶液;烘干后得到固体粉末分散剂XY,本发明工序简单、操作方便,相比传统工艺,用发烟硫酸替代硫酸,省去了用石灰调节产品中无机盐含量的工序,省去了过滤除去硫酸钙的过程,而且整个工艺过程无固体废渣产生。

1098

1098

0

0

本发明公开了一种分散剂MF的生产工艺,按以下步骤进行:三氧化硫通入萘系原料中进行磺化反应;加入甲醛水溶液进行缩合反应;加入液碱调节pH至中性;过滤后得分散剂MF水溶液;烘干后得到固体粉末分散剂MF。本发明工序简单、操作方便,相比传统工艺,无需往萘系化合物中加入硫酸,而是直接通入三氧化硫进行磺化,既节省了原料成本,同时简化了工艺、避免因浓硫酸处理带来的环境污染和安全隐患,并且无固体废渣产生。

1070

1070

0

0

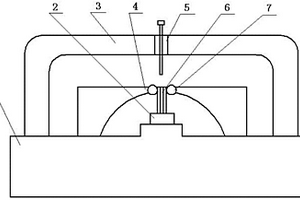

本实用新型公开了一种整形夹具,包括底座、定位块、上支架、下支架、滑块、复位组件和轴承,上支架设置在底座上;滑块设置在上支架上;下支架设置在滑块下方的底座上;定位块设置在下支架下方的底座上;复位组件设置在滑块下方的底座上;轴承设置在复位组件两边的下支架上。通过使用该夹具来对超薄型片式固体电解质电容器进行整形,可以较好的控制整形程度,并且能够一次成型,避免了多次整形导致超薄型片式固体电解质电容器开裂而报废,大大提高了超薄型片式固体电解质电容器整形的合格率,同时,该整形夹具具有结构简单、使用方便、制造成本低的优点。

954

954

0

0

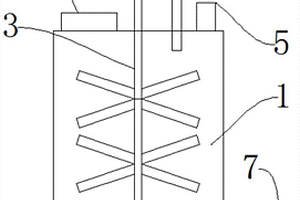

本实用新型涉及一种多功能混凝土外加剂生产装置,包括罐体和电机,所述电机设置在所述罐体顶端外部,所述罐体内部竖直设有搅拌器,所述搅拌器通过所述罐体顶端的通孔与所述电机传动连接,所述罐体顶部设有固体加料口和液体加料管,所述固体加料口设有与之匹配的固体加料盖,所述液体加料管上设有流量计,所述罐体顶端设有排气孔,所述排气孔通过管道与废气处理装置连通。罐体整体为密闭设计,可以将预溶、合成、搅拌、复配等多种功能集合在此同一装置中进行,以达到节约资源、减少能耗、提高原料使用效率的目的。

1186

1186

0

0

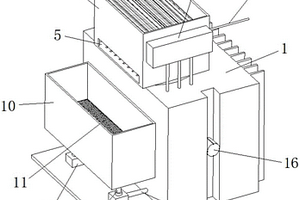

本实用新型公开了一种电池回收用混合装置,包括外壳,所述外壳的左端表面通过螺栓连接的方式卡合固定有密封板,所述外壳的上表面连通有粉碎箱,所述粉碎箱的右端表面安装有电机箱,所述外壳的前端表面固定有收集箱,所述泵体的下表面固定有与外壳前端表面底部焊接的载板,所述外壳的右端表面安装有驱动马达。该电池回收用混合装置,可以将电池进行充分的固液分离,且确保分离出来的电解液内部不会含有固体颗粒杂质,同时在固液分离之后,可以对固体废料表面进行冲洗使其表面不会残留电解液,随后清洗固体的液体还可以与分离出来的电解液进行混合,从而降低电解液酸性,便于后续处理。

906

906

0

0

本发明提供了一种利用磷石膏和赤泥制酸联产渗晶催化络合剂的工艺,包括如下步骤:将磷石膏、赤泥、添加剂和改性剂混合并研磨制成生料,送入窑内焙烧,制得熟料;制得的熟料进行溶出,并进行固液分离;将分离得到的残渣经浮选,分离得硫化物;将分离出的硫化物置于加工制得硫酸;将分离得到的溶液经蒸发,得到固体物质后,粉碎得到固体粉末;将固体粉末中加入高活性二氧化硅、活化丝光沸石、无水硫酸钠、偏铝酸钠、氢氧化镁、聚羧酸高效减水剂、可再分散乳胶粉、6‑9万粘度的羟丙基甲基纤维素醚份和无机凝胶,混合均匀制得渗晶催化络合剂。本发明具有制酸和制备渗晶催化络合剂成本低,废渣的利用率高,工艺简单,渗晶催化络合剂品质高的特点。

中冶有色为您提供最新的贵州有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日