全部

1152

1152

0

0

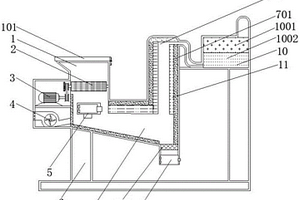

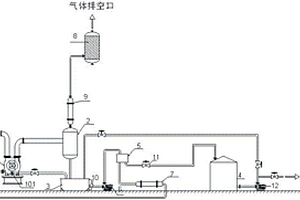

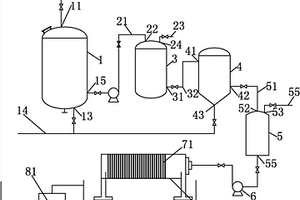

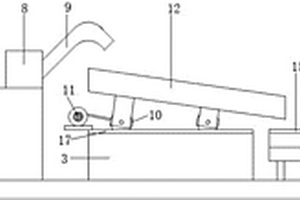

本发明是百草枯农药废水处理工艺,其特征在于百草枯废水在氧化釜内(5-7MPa)压力和(220-290℃)温度下,在催化剂作用下,利用空气对废水中的CN-和有机物进行氧化降解, 氧化后大幅降低废水的COD和CN-,然后在吹脱塔PH(12-14)和温度(40-60℃)下,在催化剂作用下,由吹脱塔底部通入空气吹脱3-5小时。将废水中的氨氮以氨气的形式回收。再送入到蒸发器,在温度(60-80℃)下蒸发,蒸发液送到生化系统处理达标后排放。浓缩液通过降温离心,得到固体盐分可外售,离心母液送到废水收集池等待下次蒸发。本发明的特点是通过氧化可较为彻底去除废水中的CN-,为后续的吹脱和蒸发做好了安全保障,吹脱可回收氨生产硫酸铵,蒸发可回收盐分外售,实现了安全、低成本、高效的百草枯废水预处理,减小了企业的环保压力。

720

720

0

0

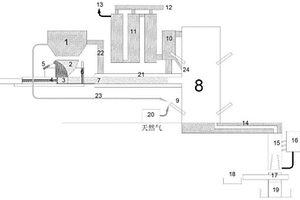

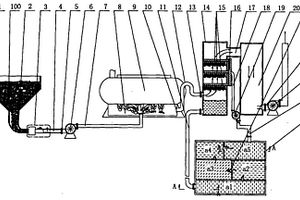

本实用新型公开了一种化工废料燃烧装置,包括废料进料口、第一焚烧室、第二焚烧室和尾气过滤箱,所述固体废料进料口的内部通过转轴活动安装有两个粉碎辊,所述两个粉碎辊之间通过齿轮传动连接,所述固体废料进料口的侧面通过螺丝固定安装有驱动电机,且驱动电机的输出端通过皮带与粉碎辊传动连接,所述固体废料进料口的正面设有液体废料进料口,且液体废料进料口位于粉碎辊的下方,所述固体废料进料口的下方设第一焚烧室,所述第一焚烧室的一侧通过螺栓固定安装有鼓风机,且鼓风机位于驱动电机的下方,本实用新型设有两个进料口对不同形态的废料分开投放,通过废料进料口内的粉碎辊对固态废料进行粉碎,使其更容易进行焚烧,节省焚烧时间。

1150

1150

0

0

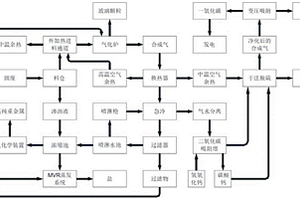

本发明提供一种固废多相资源重整的方法,其中,包括:(1)固废热解碳化及气化工序:将固废提前热解碳化后,在气化炉中气化,使固废中的挥发份成为高温状态的合成气,固废中的无机物被高温熔融后排出到气化炉外;(2)余热利用工序:将高温合成气与空气进行热量交换,形成高温空气余热和中温空气余热,然后将高温空气余热用于固废的热解碳化,将中温空气余热用于干法脱硫工序;(3)对已进行热量交换的合成气的回收利用工序:对被热量交换后的合成气进行急冷,得到急冷后的合成气和含沉淀物的液体,并分别对该急冷后的合成气和该含沉淀物的液体进行回收利用。本发明的方法除了经济、环保以外,固废应用范围广,具有比较强的实用性。

1098

1098

0

0

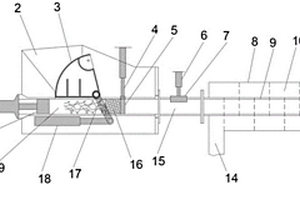

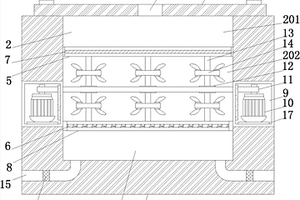

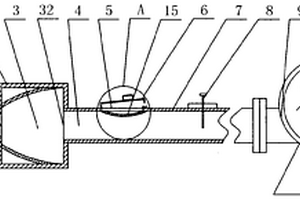

本实用新型提供了一种用于处理固体废弃物的气化炉密闭进料装置,在气化炉的进料端对物料进行密闭压缩,以排出物料内夹带的氧气,同时解决物料进入热解通道后产生的水蒸气和合成气难以排出的问题,技术方案包括压缩通道、冷态通道、热解通道、闸门机构、压缩机构及压型机构;压缩通道、冷态通道和热解通道顺次同轴连通;闸门机构设于压缩通道与冷态通道之间,压缩机构设于压缩通道上背向闸门机构的一端,压型机构设于冷态通道上,能够推动压型凸模对冷态通道内的物料块上表面冲压形成沟槽通道。

804

804

0

0

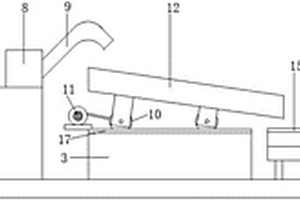

本实用新型公开了一种固体废弃物计量可视化绝氧进料系统,包括底板,所述底板顶端的一侧安装有托板,且所述托板的顶端固定有外夹套,所述外夹套的内部安装有密闭进料管,所述托板顶端的一侧固定有第一进料仓,且所述第一进料仓的顶端固定有控料仓,所述第一进料仓一侧的内壁上安装有红外线感应计数器,所述控料仓内部的一端固定有支撑架,且所述支撑架的内部转动安装有转轴,所述转轴的一端固定有托料板,所述托料板的顶端安装有重量传感器,所述密闭进料管底部的一侧安装有托架。本实用新型不仅避免物料出现堆积的现象,还通过多种数据采集设备模拟物料块进料的动态图像,使整个进料处理过程数据可监测,运行情况可视化。

1205

1205

0

0

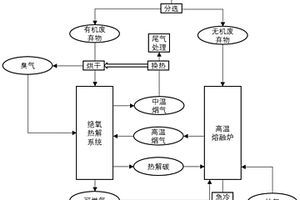

本发明涉及一种固体废弃物绝氧热解及高温熔融处理工艺,包括以下步骤:1)压缩进料:将固体废弃物压缩,并通过密封进料通道送至热解区;2)绝氧热解:将步骤1)压缩后的固体废弃物绝氧热解;3)气化裂解:将步骤2)热解后的剩余固体废弃物在裂解通道中,在900~1000℃温度下高温裂解;4)高温熔融:将步骤3)裂解后的剩余固体废弃物在气化炉内高温加热至熔融态,熔融态的废弃物送至均质通道均质化;5)回收:将步骤4)得到的均质化的熔融态的废弃物急冷结晶并崩裂为颗粒状物料,而后分选回收。本发明还提供了实现上述工艺的处理系统。本发明不但整体成本较低、固体废物处理较为彻底,而且整体能耗较低,整体经济效益较高。

864

864

0

0

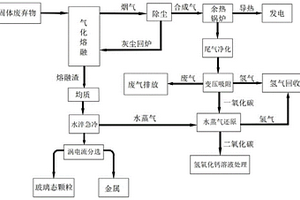

本发明提供了一种固体废弃物处置烟气零碳资源化工艺,包括固体废弃物气化熔融及熔融渣处置工艺、烟气处置工艺和合成气回收利用工艺。本发明通过对工艺优化,能将固体废弃物处置中所产生的烟气资源化,并在烟气资源化过程中实现零碳排放。

1106

1106

0

0

本发明涉及一种固体废弃物的低碳协同处理工艺,包括如下步骤:S1、将固体废弃物中的有机废弃物烘干至含水率在30%以下;S2、将烘干后的有机废弃物经绝氧热解系统进行绝氧热解形成热解碳和可燃气;其中,绝氧热解采用外部加热方式供热;S3、将热解形成的热解碳与固体废弃物中的无机废弃物送入高温熔融炉内高温熔融,熔融物料经急冷得到玻璃颗粒排出,该工艺将绝氧热解与高温熔融相结合,使整体的技术工艺具有非常好的兼容性能,能处理生活垃圾和工业废弃物中高热值的有机物料的同时,协同处理低热值的无机物料。

988

988

0

0

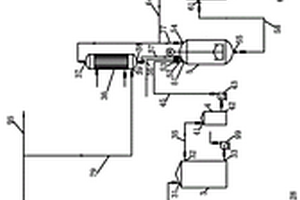

本实用新型公开了一种氯化苄真空液环泵工作液循环装置,其包括液环泵、气液分离器、工作液储槽、甲苯储罐,其中工作液储槽的输出端分流为第一输出支路和第二输出支路,工作液储槽通过第一输出支路与液环泵、气液分离器形成第一循环系统,使工作液能够循环使用,极大减少液环泵在工作过程中对工作液的消耗,杜绝废水的排放;工作液储槽通过第二输出支路与甲苯储罐形成第二循环系统,工作液储槽内设有液位计,工作液储槽的第二输出支路上设有工作液转出调节阀,工作液转出调节阀与液位计电性连接,从而对工作液中氯化苄的含量进行控制,进而能够使真空系统中多个设备采用普通不锈钢304替代制作,极大的节约了制造成本。

1177

1177

0

0

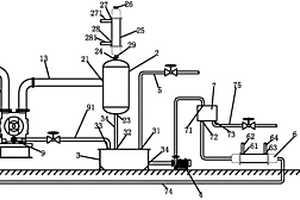

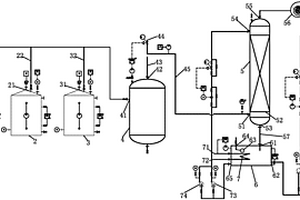

一种水解生产苯甲醛的装置,包括酸解反应装置和碱解反应装置,酸解反应装置包括酸解一级反应釜、酸解二级反应釜、酸解尾气冷凝器、降膜吸收塔、酸解出料冷凝器、酸解分层罐、酸解粗品油罐及多个酸解反应装置转料泵,所述酸解一级反应釜顶部设有苄叉二氯进料口、工艺水进口、酸解一级反应釜入水口及酸解一级反应釜出气口,所述苄叉二氯进料口与苄叉二氯进料管连接,所述工艺水进口与工艺水管连接,所述酸解一级反应釜入水口通过酸解尾气冷凝器出水管与酸解尾气冷凝器底部出水口连接,本实用新型反应过程中会产生副产物盐酸,增加额外效益;碱解反应所需的纯碱用量很小,有利于节约成本;产生含盐含碱废水较少,符合节能环保的要求。

817

817

0

0

一种苯甲醇真空液环泵工作液循环装置,包括真空液环泵、气液分离器、工作液储槽、循环泵、过滤器,其特征是所述工作液储槽顶部设有原料入口、第一入液口、第二入液口,所述原料入口与进料管连接,所述第一入液口通过第一入液管与气液分离器底部第一出液口连接,所述气液分离器顶部设有进气口和排气口,所述进气口与进气管连接,所述进气管与真空液环泵输出端连接,所述真空液环泵的输入端与抽气管连接,所述真空液环泵底部还设有排液口和进液口,所述排液口通过第二入液管与第二入液口连接;本实用新型结构紧凑,设计巧妙,杜绝废水的排放,节约生产成本;苯甲醇真空液环泵工作液循环装置,能够大大减少循环泵在工作过程中对工作液的消耗。

1270

1270

0

0

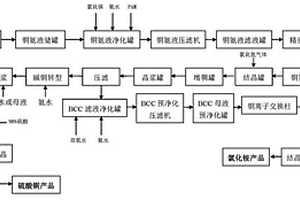

本实用新型涉及铜氨蚀刻废液处理技术领域,公开了一种铜氨蚀刻废液处理系统,包括铜氨蚀刻废液预处理单元、碱式氯化铜合成提浓增稠单元、碱式氯化铜母液处理单元;铜氨蚀刻液预处理单元包括铜氨蚀刻废液储罐、铜氨废液净化罐、铜氨液压滤机、铜氨液工作液罐;碱式氯化铜合成提浓增稠单元包括铜氨液预热罐、氯化氢储罐、BCC结晶罐、BCC增稠罐、BCC晶浆罐、BCC压滤机;碱式氯化铜母液处理单元包括依次连接的除铜离子交换柱、三效蒸发器、结晶器和离心机。采用本技术处理铜氨蚀刻废液铜回收率高,减少产生废水,避免二次污染,合成的碱式氯化铜能进一步生产高纯度的硫酸铜、氧化铜、和氯化铵。

1148

1148

0

0

一种高分子壳聚糖复合絮凝剂,包括壳聚糖絮凝剂及高分子絮凝剂,其特征是所述壳聚糖絮凝剂为球状颗粒,壳聚糖絮凝剂外包裹由高分子絮凝剂构成的外壳。本发明相比现有的絮凝剂:无毒无污染,在水中可自然分解,大大降低了二次生化污染;吸附污水中有色杂质,对纺织印染废水的脱色率达80%以上;对水中的金属离子如:Hg2+、Ni2+、Cu2+、pb2+、CA2+、Ag+等具有明显的吸附和络合作用,同时也可回收污水中的金属离子,节省资源。本发明的制备方法过程中采用无公害的清洁生产路线,生产过程中无污染无排放,是现有絮凝剂的理想替换品,具有广阔的市场前景。

1199

1199

0

0

一种低水解氯1,4‑丁二醇二缩水甘油醚的生产方法,其特征是该方法包括具体步骤如下:开环反应,闭环反应,排盐水、水洗,上层油相经精馏后即得1,4‑丁二醇二缩水甘油醚,脱溶剂脱水制得低水解氯的1,4‑丁二醇二缩水甘油醚成品。本发明具有产品质量高、生产成本低,生产过程高效、环保、排放少等优点。在本发明中的闭环反应使用了先低温再高温的方法,制得的1,4‑丁二醇二缩水甘油醚,水解氯200~300ppm,其水解氯有明显降低,质量大幅提高,同时可以大大减少液碱用量,减少了反应过程中的废水排放。

1015

1015

0

0

一种聚铝聚铁型壳聚糖复合絮凝剂,包括壳聚糖絮凝剂及聚铝复合絮凝剂,其特征是所述壳聚糖絮凝剂为球状颗粒,壳聚糖絮凝剂外包裹由聚铝复合絮凝剂构成的外壳。本发明相比现有的絮凝剂:无毒无污染,在水中可自然分解,大大降低了二次生化污染;吸附污水中有色杂质,对纺织印染废水的脱色率达80%以上;对水中的金属离子如:Hg2+、Ni2+、Cu2+、pb2+、CA2+、Ag+等具有明显的吸附和络合作用,同时也可回收污水中的金属离子,节省资源。本发明的制备方法过程中采用无公害的清洁生产路线,生产过程中无污染无排放,是现有絮凝剂的理想替换品,具有广阔的市场前景。

750

750

0

0

一种四元复合絮凝剂,包括壳聚糖絮凝剂及复合絮凝剂,其特征是所述壳聚糖絮凝剂包裹复合絮凝剂。本发明具有产量高、污染少、成本低、绿色环保等特点。本发明相比现有的絮凝剂:无毒无污染,在水中可自然分解,大大降低了二次生化污染;吸附污水中有色杂质,对纺织印染废水的脱色率达80%以上;对水中的金属离子如:Hg2+、Ni2+、Cu2+、pb2+、CA2+、Ag+等具有明显的吸附和络合作用,同时也可回收污水中的金属离子,节省资源。本发明的制备方法过程中采用无公害的清洁生产路线,生产过程中无污染无排放,是现有絮凝剂的理想替换品,具有广阔的市场前景。

809

809

0

0

一种2,6‑二羟基甲苯的合成方法,将3‑氯‑2‑甲基苯酚、甲酸钠溶液、氯化亚铜、保险粉、片碱溶液加入高压釜,氮气置换,升温于195~200℃保温1.5小时,降温至110℃压料至酸化釜,并用水洗釜后得到碱熔液,合并至酸化釜。在酸化釜内的碱熔液加水,滴加盐酸至PH2‑3,降温至30℃,过滤,滤液加氯化钠,乙酸乙脂搅拌;静置分层,其中分去水层,有机层用75%碳酸钠溶液搅拌洗涤,继续静置分层,分去水层;有机相脱去乙酸乙脂,加甲苯脱水,降温离心加水,精制得成品。本发明合成工艺合理,成本低,生产过程中产生的水层(即废水)通过蒸馏后回收,节约了生产成本,废气通过冷凝回收,极大的减少了对环境的污染,保护了环境。

903

903

0

0

一种水解生产苯甲醛的装置,包括酸解反应装置和碱解反应装置,酸解反应装置包括酸解一级反应釜、酸解二级反应釜、酸解尾气冷凝器、降膜吸收塔、酸解出料冷凝器、酸解分层罐、酸解粗品油罐及多个酸解反应装置转料泵,所述酸解一级反应釜顶部设有苄叉二氯进料口、工艺水进口、酸解一级反应釜入水口及酸解一级反应釜出气口,所述苄叉二氯进料口与苄叉二氯进料管连接,所述工艺水进口与工艺水管连接,所述酸解一级反应釜入水口通过酸解尾气冷凝器出水管与酸解尾气冷凝器底部出水口连接,本发明反应过程中会产生副产物盐酸,增加额外效益;碱解反应所需的纯碱用量很小,有利于节约成本;产生含盐含碱废水较少,符合节能环保的要求。

1256

1256

0

0

本发明是采用化工下脚制备的低成本、环保型石材干挂胶固化剂,其制备方法是向反应釜中加入混胺、腰果酚和水杨酸,开启搅拌,再加入多聚甲醛反应,然后加入AGE油渣,多聚甲醛,聚氧丙烯氧化乙烯甘油醚反应,最后加入辛苯昔醇反应后脱水得到本发明。本发明选择了高胺值、高配比、廉价的混胺JD‑999,可以有效的控制成本;采用多聚甲醛取代甲醛溶液,产生的废水较少,可以有效的节约能耗及减少对环保的投入;在聚氧丙烯氧化乙烯甘油、辛苯昔醇存在的情况下,将低环氧值的AGE油渣参与改性反应,使AGE油渣得到综合利用,解决大公司AGE油渣堆积的问题。

1065

1065

0

0

本实用新型公开了一种地池自动油水分离池,包括混凝土墩,混凝土墩内开设有池体,池体从上至下依次可分为第一槽体、第二槽体和第三槽体,混凝土墩的顶部固定安装有盖板,盖板上开设有进水口,第一槽体与第二槽体之间固定安装有第一滤板。本实用新型通过设置第一滤板、搅拌轮和搅拌叶,含油相的废水从进水口进入池体内,开启电机,带动传送带转动,从而带动齿轮转动,从而带动转轴转动,从而带动搅拌轮上的搅拌叶转动,从而对废水进行搅拌,根据水和油的密度差,利用自身重力沉降完成油份和水分的分离,轻油上浮至第一槽体内,重油沉淀至第二槽体内,最后经过分离的水相通过排水槽内的过滤网的过滤后,排入生化处理系统。

1238

1238

0

0

一种环氧活性稀释剂油渣处理装置,包括油渣罐、中和釜、静置罐、预混槽、螺杆泵、板框压滤机、收集槽,所述油渣罐顶部设有入料口,所述入料口与油渣管连接,所述油渣罐底部设有出料口和废水出口,所述废水出口与废水管连接,所述出料口与通过出料管与中和釜顶部入口连接,所述中和釜顶部还设有入液口,入液口与盐酸管连接,所述中和釜底部设有第一排料口,所述第一排料口通过第一排料管与静置罐顶部连接;本实用新型稀释剂生产中产生的油渣相,经过中和静置分层后,一部分水相去除,浓缩后的油渣相进入到预混槽内和硅藻土按照一定比例搅拌均匀,通过螺杆泵挤进到板框压滤机压滤,达到处理油渣相的目的,提高产品收率,减小环保压力。

1151

1151

0

0

一种苯甲醇生产过程中挥发气体回收装置,包括储罐A、储罐B、储罐C、挥发气体缓冲罐、喷淋塔、水箱,其特征是所述储罐A、储罐B、储罐C上均设有出气口,所述各出气口分别与出气管A、出气管B、出气管C连接,所述出气管A、出气管B、出气管C并联后与挥发气体缓冲罐顶部入口连接,所述挥发气体缓冲罐顶部设有排气口,所述排气口与排气管一端连接,所述排气管另一端设有紧急放空口;本实用新型将所有的储罐合并处理,产生的废水能够回用处理,做到废水废气的环保达标,经济实用。并且挥发气处理过程全程自动化,喷淋过程产生的废水可以回用处理,无二次污染。处理过程采用水喷淋,无化学添加剂,经济环保。

934

934

0

0

一种谷糠燃烧预混合装置,包括立方壳体、输料管,其中立方壳体上设有进料口和出料口,进料口与谷糠存贮料斗的出料管连通,出料口与输料管联通,所述立方壳体内设有“古钟”形扩散体,该扩散体的小口朝向进料口,其大口朝向出料口。本实用新型设计合理,其谷糠在“古钟”形扩散体内与空气充分混合,进入炉膛后能燃烧充分、产生的烟尘较少。而且谷糠燃烧后,废水COD比使用燃煤时有所下降,从以前80mg/L降到了约14mg/L;而SO2的浓度由820mg/m3降到7mg/m3,由此可证明,使用谷糠燃烧可减少甚至无SO2的排放,在环境保护方面的效益是巨大的。

736

736

0

0

本实用新型公开了食材加工技术领域的一种食材清洗烘干设备,包括平台,所述平台的顶端从左至右依次安装有清洗装置、废水收集池和传送带装置,所述清洗装置的顶端从左至右安装有食材投放口、清水入口和出水泵,所述食材投放口、清水入口均与清洗装置连通,所述出水泵的两端分别与清洗装置和传送管连接,所述废水收集池的前、后壁顶端均安装有轨道,将食材清洗设备与烘干设备整合一体化,取消清洗至烘干的中转过程,节约时间,提高生产效率,设置清洗装置利用活水对食材等进行清洗浸泡,利用固液分离槽对食材与水分进行分离,利用传送带带动食材进入加热箱装置,对食材进行烘干处理,本实用操作简单,降低劳动强度,生产效率高。

1041

1041

0

0

本发明公开了食材加工技术领域的食材清洗烘干设备,包括平台,所述平台的顶端从左至右依次安装有清洗装置、废水收集池和传送带装置,所述清洗装置的顶端从左至右安装有食材投放口、清水入口和出水泵,所述食材投放口、清水入口均与清洗装置连通,所述出水泵的两端分别与清洗装置和传送管连接,所述废水收集池的前、后壁顶端均安装有轨道,将食材清洗设备与烘干设备整合一体化,取消清洗至烘干的中转过程,节约时间,提高生产效率,设置清洗装置利用活水对食材等进行清洗浸泡,利用固液分离槽对食材与水分进行分离,利用传送带带动食材进入加热箱装置,对食材进行烘干处理,本发明操作简单,降低劳动强度,生产效率高。

913

913

0

0

一种锅炉燃烧节能减排系统,包括存贮料斗,所述存贮料斗底部与谷糠燃烧预混合装置连接,谷糠燃烧预混合装置与风机的进风口连接,风机的出风管与锅炉底部的炉膛连通,锅炉炉膛内设有出烟口,出烟口通过烟道与水膜除尘塔下部的进烟口连通,水膜除尘塔顶部的出烟管与尘降塔顶部的进烟口连通,尘降塔底部设有排烟口,排烟口与抽风机连通,水膜除尘塔底部的排水口通过排水管与废水处理池连通,该废水处理池底部的排水管与循环水泵连通,循环水泵与水膜除尘塔内的喷水装置连接。本发明大大降低了能耗成本,提高了经济效益。而且减少温室气体的排放,并且无烟尘、无SO2排放,因此对环境保护的效益无疑也是巨大的。

一种1‑氨基‑4‑(乙氨基)‑9,10‑二氢代‑9,10‑二氧代‑2‑蒽酸合成工艺,将原料溴氨酸钠盐与乙胺和过量的碳酸钠反应,一步反应生成胺化的溴氨酸盐,并确保反应物料呈碱性,然后与氰化钠反应生成蒽腈,蒽腈水解生成蒽酸。最后过滤、洗涤、干燥得产品。本发明合成产品经过胺化反应、氰化反应、水解反应合成,工艺简化了操作流程,成本低,安全可靠,反应过程中产生的废水废气都通过回收再利用,保护了环境,促进了工业生产,提高了生产效率,所得产品质量高,优于进口产品。

1170

1170

0

0

一种氰基酮洛芬合成工艺,通过酰氯化、氯化工段、酯化工段、氰化、蒸馏工段、甲基化工段、水解、精制工段、酰化傅克冰析蒸馏工段、精制工段,最后得到氰基酮洛芬成品。本发明合成产品成本低、以间甲基苯甲酸为起始原料,经过酰氯化、酯化、氰化、甲基化、傅克酰基化、水解反应,合成了本发明产品,简化了工艺和操作流程,安全可靠,反应过程中产生的废水废气都通过回收再利用,釜中产生残留物做危废处理,保护了环境,促进了工业生产,提高了生产效率,本发明中合成的成品纯度达到99%以上。

1224

1224

0

0

一种4‑氨基‑6‑羟基溴苄合成工艺,将5‑硝基邻甲酚、PdC催化剂和甲醇投入高压釜中,用氢气置换三次后,充入1.0MPa氢气将温度设定为66℃,开始搅拌升温,搅拌轴套通循环冷却水,然后压滤、脱色,将4‑氨基‑6‑羟基溴苄合成,最后将4‑氨基‑6‑羟基溴苄粗品冷却,降温压滤,滤饼用水洗涤,滤饼烘干得成品。本发明成本低,具有突出的光引发活性、储存稳定性和低毒性,胶膜变黄指数小,且深度固化好,利于厚膜的彻底固化。对比试验中,光引发效率比2%光起始剂‑651高3‑6倍。产品经过加氢反应、合成反应,简化了工艺操作流程,反应过程中产生的废水废气都通过回收再利用,保护了环境,促进了工业生产,提高了生产效率,所得产品质量高,优于进口产品。

1006

1006

0

0

本发明是一种制备双苯基环硅氧烷的方法。在带有精馏柱的反应釜上,以高纯度的不含有多氯联苯的二苯基二甲氧基硅烷和少量水为原料,以常压沸点高于100℃的乙二醇二乙醚、二乙二醇二甲醚等双醚系列为溶剂、微量有机碱如四甲基氢氧化铵为催化剂,在维持微沸的状态下,馏出生成的甲醇,一步得到商品化的双苯基环硅氧烷。生成的粉态双苯基环硅氧烷与液体极易分离,所有溶剂全部回收套用,副产的甲醇也可以精馏提纯得到应用,全程无废水排放。

中冶有色为您提供最新的湖北仙桃有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日