全部

1009

1009

0

0

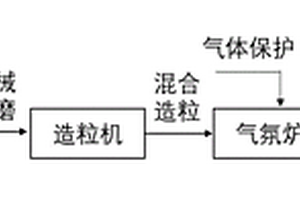

本发明提供了一种环境友好型铁基矿物复合材料的制备方法,包括如下步骤:A、将铁材料和天然矿物投加到球磨机中,研磨混合均匀后,得到混合粉末;B、将混合粉末加入到混合造粒机中,先低速进行混合搅拌,同时缓慢向混合粉末喷洒粘合剂,使粘合剂与混合粉末充分接触混合,制得球型复合材料;C、将球型复合材料放入气氛炉中,氮气保护下高温焙烧硬化,在自然冷却后得到铁基矿物复合材料。本发明制备的球型颗粒状铁基矿物复合材料,具有较强的吸附和还原性能,既可以保证其在水体中的渗透性,又有利于与水体中重金属离子充分接触反应,可实现水体中多种重金属的去除。该铁基矿物复合材料制备工艺简单可控,成本低廉,满足大规模生产的条件。

1060

1060

0

0

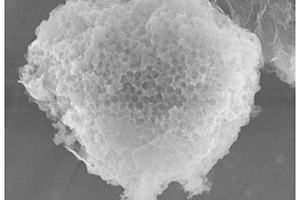

本发明提供一种蜂巢状石墨相氮化碳/石墨烯复合材料及其制备方法,属于电催化剂材料领域。该制备方法包括:将薄层石墨烯、SiO2微球和双氰胺按照质量比1:11~128:62.5~250分散于无水乙醇中,充分混合后干燥,得到前驱物;将前驱物于530~600℃下煅烧2~3h,冷却后将所得产物与氢氟酸混合,于水浴75~85℃下搅拌5~7h后,洗涤干燥。该复合材料呈现蜂巢状结构,孔径为200~600nm,孔隙率为26%~85%。该复合材料具有较高的电导率,并且比表面积大,孔道丰富,提高了氧气的传质速度,且暴露出更多的活性位点,适合作为燃料电池的电催化材料使用。

1049

1049

0

0

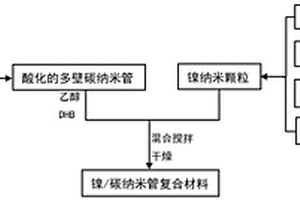

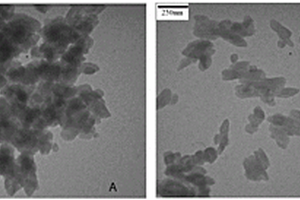

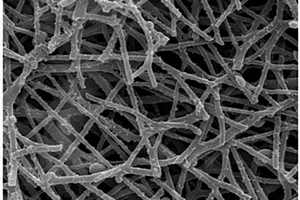

本发明公开了一种过渡金属纳米粉体/碳纳米管复合材料及其制备方法和应用,属于复合材料技术领域。过渡金属纳米粉体/碳纳米管复合材料的制备方法包括:将经过酸化处理的碳纳米管与过渡金属纳米粉体混合加热得到所述过渡金属纳米粉体/碳纳米管复合材料。本发明不仅制备得到了纯度极高的过渡金属纳米粉体,并利用该过渡金属纳米粉体与碳纳米管进行反应使过渡金属纳米粉体均匀附着在碳纳米管表面制备得到了一种具有稳定的介电损耗的复合材料;并将棉织物浸渍于该复合材料中,制备得到了一种具有优良的吸波性能的织物材料,为开发柔性吸波材料及隐身技术的发展提供了研究基础。

911

911

0

0

本发明涉及本发明涉及碳酸钙复合材料制备技术领域,具体公开一种碳酸钙/二氧化钛复合材料的制备方法及其应用。所述制备方法至少包括以下步骤:将Ca(OH)2乳液加入到反应釜中,在搅拌条件下通入CO2气体进行碳化反应,当反应体系的pH值为6.8‑7.2时,向反应釜中加入二氧化钛,继续通入CO2气体,当反应体系的pH值为6.5‑6.6,反应结束得到碳酸钙/二氧化钛复合材料。采用干法对碳酸钙/二氧化钛复合材料进行改性。将上述材料应用于聚乙烯中,添加碳酸钙/二氧化钛复合材料,拉伸强度提高22%以上,杀菌率提高90.2%;添加改性碳酸钙/二氧化钛复合材料,拉伸强度提高34%以上,杀菌率提高94.1%。

1062

1062

0

0

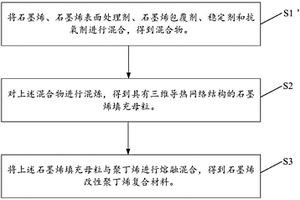

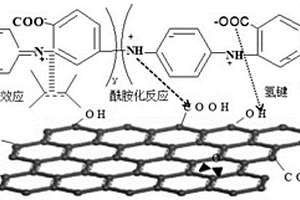

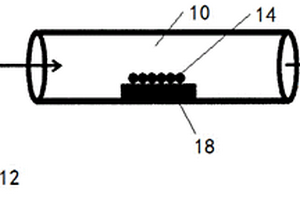

本发明公开了一种石墨烯改性聚丁烯复合材料及其制备方法,涉及碳纳米材料改性聚合物复合材料技术领域,可同时提高聚丁烯复合材料导热性能和力学性能,并降低其气体渗透系数。所述石墨烯改性聚丁烯复合材料的制备方法,包括将石墨烯、石墨烯表面处理剂和石墨烯包覆剂进行混合,得到混合物;对混合物进行混炼,得到具有三维导热网络结构的石墨烯填充母粒;将石墨烯填充母粒与聚丁烯进行熔融混合,得到聚丁烯复合材料。上述石墨烯改性聚丁烯复合材料的制备方法用于制备石墨烯改性聚丁烯复合材料。

898

898

0

0

本发明属于复合材料和防腐耐磨涂料技术领域,具体涉及一种复合材料及其制备方法和应用,以及由该复合材料制成的水性防腐耐磨涂料及其制备方法。该复合材料在对六方氮化硼进行强酸氧化改性的基础上,通过原位共聚生成对氨基苯甲酸‑苯胺掺杂链的中间态质子化的聚苯胺,进而得到一种聚(对氨基苯甲酸‑苯胺)/氮化硼复合材料。将该复合材料作为增强组分引入到水性涂料基体中制备而成的水性防腐耐磨涂料,利用六方氮化硼耐摩擦、阻水功能和质子化的聚(对氨基苯甲酸‑苯胺)的主动钝化防腐功能,防腐性能以及动态环境下的耐磨性能显著提升。

973

973

0

0

本发明公开了一种硅碳复合材料及其制备方法,涉及电池材料技术领域。本发明的硅碳复合材料的制备方法采用二甲基二氯硅烷、三甲基二氯硅烷作为硅源,采用苯或甲苯作为碳源,分别选择石墨球、石墨烯、碳纳米管作为碳基体,通过化学气相沉积方法,合成硅碳复合材料。复合材料中的碳基提高了材料的电导率,而沉积的无定型碳构成的网络结构将硅和碳基体稳定连接,有效的缓解了硅电极在充放电过程中的膨胀,保证了电极材料的稳定性。硅源和碳源中不含氧元素,所得硅碳复合材料中氧含量降低,可以降低硅碳复合材料的不可逆容量。

1153

1153

0

0

本发明公开了一种熔融与化学改性轻型坦克链轨垫板衬胶复合材料,所述复合材料由如下按重量份计的组分并按特定工艺步骤制成:NR:75‑85份;SBR:18‑22份;HS‑860:18‑22份;TL‑90:0.5‑0.7份;炭黑:50‑56份;白炭黑:4‑6份;石墨烯:0.8‑1.2份;DOA:5‑7份;ZnO:2.5‑3.5份;SA:1.5‑2.5份;4020:1.5‑2.5份;4010NA:1.5‑2.5份;橡胶防护蜡:3‑4份;萜烯酚酫树脂:2.5‑3.5份;PEG‑4000:1.5‑2.5份;CZ:0.9‑1.0份;S:1‑1.5份;DCPD:1‑2份;HVA‑2:0.8‑1.2份;本发明将化学改性方式与机械熔融改性工艺相结合,制备得到了耐臭氧性能好、耐磨性能极好、耐寒性很好、抗返原性能特别突出、耐撕裂性能极好、回弹性好,具有尚好的耐溶剂性能的复合材料。

943

943

0

0

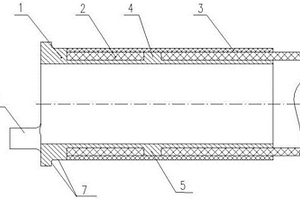

本发明公开了一种树脂基聚乙烯毡防刺复合材料,利用增强材料超高分子量聚乙烯纤维的高强度、高模量,基体环氧树脂或其他热固性树脂固化后的高硬度共同抵抗刀具的穿刺,采用超高分子量聚乙烯纤维织造的聚乙烯纤维毡纤维排列方式呈三维非规则排列,其单位面积或体积纤维含量均匀,对比聚乙烯纤维机织布具有更好的纤维均匀分散性,制备的防刺复合材料纤维含量分布均匀。本发明涉及的树脂基聚乙烯毡防刺复合材料,采用8~25层热固性树脂浸渍超高分子量聚乙烯纤维毡片材的叠合结构,叠合结构面密度小于10000g/m2。本发明结构强度和硬度高,具有韧性强,重量轻,防刺效果好等优点。

747

747

0

0

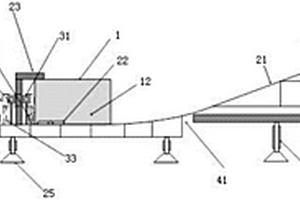

本实用新型公开了一种复合材料孔边面内冲击系统。该系统包括:导轨组件,其具有倾斜段和水平段;冲击模块,其设置在所述导轨组件的上面,用于冲击复合材料;以及测速模块,其设置在所述导轨组件的水平段的端部,用于测量所述冲击模块的水平移动速度。所述导轨组件由滑梯式导轨、水平仪、挡板、框架、调节支座及平台组成,所述冲击模块由球形端头和配重块组成。该复合材料孔边面内冲击系统能够将冲击模块的势能转化为其水平移动的速度,实现复合材料孔边面内冲击,同时降低了轨道水平段在复合材料开口区的下陷高度,保证了冲击模块线速度方向平稳转变为水平方向,减少了冲击系统对复合材料开口区域尺寸的限制。

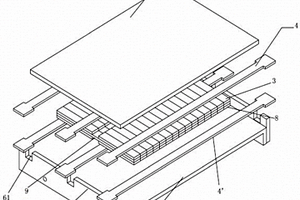

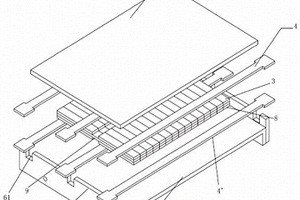

本发明关于一种精确制作纤维增强塑料复合材料层压板压缩性能测试件的装置及制作方法。它应用于纤维增强塑料复合材料层压板压缩性能测试前期测试件的制备,包括底板,平行固定于底板的数个定位压条以及位于相邻两定位压条之间的下层加强片,将复合材料层压板置于下层加强片之上并相连结,并在复合材料层压板的上方以相同的方式再平行固定上定位压条及上层加强片,使上层加强片与复合材料层压板连结。将制作后的复合材料层压板取出裁切成测试件单体。借助本发明的装置及方法可精确控制测试件上下粘结加强片的相对位置和粘接胶层厚度的均匀性,从而可标准化制备测试件,以提高复合材料层压板压缩性能测试效率。

732

732

0

0

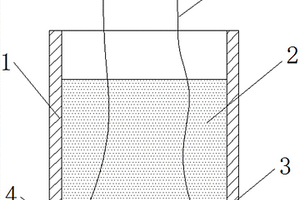

本发明公开了一种大带宽复合材料跟骨骨密度超声探头及其制作方法,该探头包括探头外壳、声叠层;声叠层为采用“重背衬+压电复合材料+声匹配层”的探头设计结构,重背衬设置于压电复合材料的背面,声匹配层设置于压电复合材料的前面,探头外壳的后端引出有与压电复合材料电连接的电极引线。其制作方法为首先选取压电复合材料并焊接电极引线;再用E54环氧树脂与钨粉配制出重背衬;用E51环氧树脂和800目氧化铝粉末配制出声匹配层;然后将重背衬、焊接有电极引线的压电复合材料和声匹配层通过E51环氧树脂胶粘叠置形成声叠层后屏蔽封装于探头外壳内,即完成大带宽跟骨骨密度超声探头的制作。

1021

1021

0

0

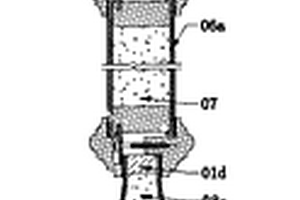

本发明涉及气凝胶材料领域,公开了一种气凝胶复合材料的制备方法,其中,所述方法包括以下步骤:(1)将硅源溶于溶剂中,制得硅源溶液;(2)将基体材料浸渍于所述硅源溶液中,得到溶胶复合材料;(3)将所述溶胶复合材料转移至凝胶反应器中,通入经气化的催化剂,进行缩聚反应,得到凝胶复合材料;(4)将所得凝胶复合材料经静置陈化后,进行干燥即得气凝胶复合材料。该方法中溶胶与凝胶不同时进行,能够确保溶胶对基材的均匀浸渍,进而获得导热系数均一、且性能优异的气凝胶复合材料。与此同时,本方法对设备的影响较小,设备能够实现长期运行。

1095

1095

0

0

本发明提供一种用于复合材料部件表面处理的方法及经处理的部件,所述的方法包括步骤:(1)提供碳纤维复合材料部件表面;(2)制备表面防护层;(3)将透明粉固化后的碳纤维增强树脂基复合材料表面进行打磨处理;(4)向透明粉固化后的碳纤维增强树脂基复合材料表面上喷涂透明粉并且固化;(5)将透明粉固化后的碳纤维增强树脂基复合材料表面进行打磨处理;以及(6)再向透明粉固化后的碳纤维增强树脂基复合材料表面上喷涂透明漆并且固化。本发明的方法的优点是能有效地改善碳纤维增强树脂基复合材料表面效果,提高相关产品的可靠性。

本发明属于金属基复合材料的制造技术领域,具体涉及一种利用粉末冶金和轧制制备铝合金/铝基复合材料复合板的方法。所述方法包括以下步骤:步骤一、制备铝合金粉末、铝基复合材料粉末;步骤二、将铝合金粉末、铝基复合材料粉末、铝合金粉末依次平铺于烧结模具中,随后进行放电等离子烧结,得到铝合金/铝基复合材料块体;步骤三、对步骤二中的铝合金/铝基复合材料块体进行多道次热轧处理,得到铝合金/铝基复合材料复合板材。本发明所制得的铝合金/铝基复合材料的复合板的力学性能较普通铝基复合材料有明显提高,另外该方法制备的复合板材不会有复合界面存在,从而减少界面氧化对复合板材力学性能的影响。

831

831

0

0

一种亲水性石墨烯与氧化锌的纳米复合材料,它是一种将亲水性石墨烯在有或无氯化铁和硫酸亚铁铵存在下,与醋酸锌和氨水共混,在pH值为11的水相下,采用共沉淀法获得前驱物,再经过管式炉煅烧得到的亲水性石墨烯与氧化锌的纳米复合材料;其制备方法主要是将亲水性石墨烯在有或无氯化铁和硫酸亚铁铵存在下,与醋酸锌和氨水共混共混,制得前驱悬浮液,除去上清液后,在管式炉中于300℃煅烧2h,得到亲水性石墨烯与氧化锌的纳米复合材料。本发明制备方法简单、原料丰富、成本低廉、环境友好,复合材料的粒径均为纳米级且分布均匀,有效避免了氧化锌的团聚,且具有的磁性特征便于复合材料回收再利用。

701

701

0

0

本发明公开一种纳米MgO颗粒增强的镁基复合材料的制备方法,其主要是通过在高能球磨条件下通过镁粉与氧气发生氧化反应,原位合成纳米MgO颗粒增强的镁基复合材料粉末,然后在2GP~6GPa的高压、400~600℃条件下对复合材料粉末进行高压烧结,从而得到纳米MgO颗粒增强的镁基复合材料块体。本发明工艺简单、成本低廉,制备的镁基复合材料性能优异,制备的纳米MgO的平均颗粒尺寸7~8nm,颗粒尺寸细小分布均匀,与镁基体间的界面干净、具有原子级的紧密结合,同时MgO的含量可控。

933

933

0

0

本发明公开了一种纤维复合材料增强的修补胶及其制备方法,所述修补胶包括以下重量份数的组分:纤维复合材料增强填料20~40份,反应型固化树脂50~80份,颜料0.5~2份,消泡剂0.3~1份,催化促进剂0.01~1份;所述制备方法主要包括废弃纤维复合材料的回收以及混合搅拌的过程。本发明采用废弃的纤维复合材料粉碎成粉末,并替代传统的无机填料做成含纤维复合材料增强的修补胶,提升了修补胶的力学性能以及粘接强度,满足了纤维增强树脂基复合材料对修补胶高强度、高粘附力的要求,可用于纤维增强树脂基复合材料,特别是纤维增强聚氨酯发泡复合材料产品表面的孔隙、凹陷修补,更适用于高强度的纤维增强树脂基复合材料体系,可使复合材料产品的整体性能显著提高。

996

996

0

0

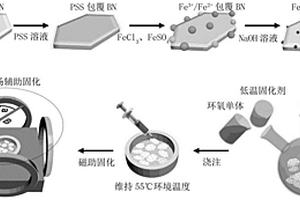

本发明公开了一种抗击穿型环氧树脂‑氮化硼复合材料的制备方法,其步骤包括:步骤一,对微米粒径的片状氮化硼填料进行表面活化处理;步骤二,采用化学共沉淀法,在填料表面修饰纳米Fe3O4粒子,以赋予其软磁性能;步骤三,将处理后的填料粉末与双酚A型环氧树脂单体、低温固化剂按13.9:100:25的质量比充分混合,搅拌并真空脱气后,在二维旋转磁场中进行固化,获得具有填料平铺结构的环氧树脂‑氮化硼复合材料。本发明提供的抗击穿型环氧树脂‑氮化硼复合材料的制备方法可以有效提升其体相击穿强度,所采用的化学处理手段和场控固化手段适合于工业生产中的批量制备,且理论上该方法对片状填料掺杂其他聚合物的复合材料击穿性能提升也具有一定适用性。

866

866

0

0

本发明提供一种纳米铜/卤化亚铜复合材料及其制备方法,其中纳米铜占复合材料的摩尔比可达到26.8%,卤化亚铜包括氯化亚铜和溴化亚铜。该复合材料具有优良的可见光或太阳光光催化性能,能使有机物的卤化在溶解于水相中的无机卤化物M+X-所提供的卤离子X-作为卤化剂而完成。本发明提供的纳米铜/卤化亚铜复合材料,是一种新型、环保、高选择性、低能耗的合成催化剂。

1105

1105

0

0

本发明涉及一种高摩擦尼龙复合材料和由其制成的旁承磨耗板及制备方法,属于高分子复合材料领域。该尼龙复合材料,包括以下重量份数比的组分:聚酰胺66?70~80份,聚酰胺6?22~27份,增韧剂20~30份,耐磨剂7~13份,抗氧剂0.1~0.3份。复合材料具有抗老化性能好、高强度、耐低温、摩擦系数可以控制等优越性能,且产品制作方法简单、成本低廉,并且可回收再利用。该复合材料制备所得到的旁承磨耗板各项指标均符合海外市场对摩擦性的要求。

747

747

0

0

本发明公开一种贴实木皮的组合式玻璃纤维增强复合材料门及生产方法。所述门按照玻璃纤维增强材料门的工艺分别生产独立门芯板和门板,门板带有独立门芯板及装饰玻璃的预留开口,之后分别在独立门芯板和门板的单面或者双面粘贴实木皮,用装饰压条将粘贴实木皮的独立门芯板及装饰玻璃组装到粘贴木皮的门板上。所述方法包括备料、制作单面或双面贴实木皮门板、制作单面或双面贴实木皮的凸或平独立门芯板和组装等步骤。本发明的门板和独立门芯板不是一次模压成型,而是相互独立,按照生产玻璃纤维增强材料门的工艺分别生产独立门芯板和门板,然后分别在独立门芯板和门板的单面或双面粘贴实木皮。最后用螺钉或射钉、装饰压条将独立门芯板及装饰玻璃组装到上述门板上制成贴实木皮的组合式玻璃纤维增强复合材料门。这种门兼有玻璃纤维增强复合材料门和实木门的所有优点,包括耐腐蚀、保温、环保、不变形、生产工艺简单、节省木材、使用寿命长、隔音效果好、外观和实木门相同和富于立体感等。

974

974

0

0

本发明公开了一种螺旋桨复合材料桨叶根部连接结构,其包括金属部件、复合材料承力梁和复合材料布层;金属部件一体成型,其与桨毂连接的一端为与螺旋桨轴承配合的配合面,并探出与桨毂连接的偏心销,另一端为圆筒,圆筒的外壁上有相对轴心对称设置的双螺旋凸起;在金属部件外壁的双螺旋凸起之间的螺旋槽内铺设复合材料承力梁,在复合材料承力梁的外面铺设复合材料布层。本发明连接强度高,结构简单,成本低,应用在小型自由变距螺旋桨复合材料桨叶上。

1054

1054

0

0

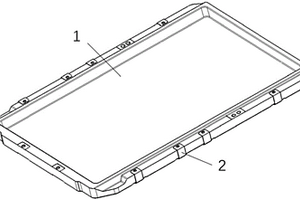

本发明公开了一种复合材料电池包车体安装点结构。该复合材料电池包车体安装点结构包括:复合材料电池包下箱体,其包括:复合材料层和泡沫夹芯,所述复合材料电池包下箱体的车体安装点处开设有过孔;焊接件,其包括:焊接金属片和金属套筒,所述金属套筒穿设在复合材料电池包下箱体的车体安装点处的过孔内,并通过胶粘剂粘接;所述焊接金属片的上表面与复合材料电池包下箱体的配合面通过胶粘剂粘接;以及L型金属片,通过孔定位使用胶粘剂粘接在复合材料电池包下箱体的车体安装点处,从而与所述焊接金属片形成“C”型包裹结构。该复合材料电池包车体安装点结构不仅提高结构的强度、刚度,还提高复合材料连接点的耐磨性、抗挤压性能。

893

893

0

0

纳米线铁酞菁/碳纳米纤维异质结复合材料的制备方法,属于复合材料的技术领域,包括含铁碳纳米纤维的制备和复合材料的制备,所述复合材料的制备包括以下步骤:将含铁碳纳米纤维、4-硝基邻苯二腈和钼酸铵一同倒入反应釜中,然后向其中加入乙二醇,将反应釜密封,置于烘箱中加热处理7-9h,取出反应釜,自然降温至室温,取出釜底反应产物,洗涤后置于真空烘干箱中干燥4-6h,得到产品。本发明所提供的方法制备工艺简洁,是一种高效操作简便、价格低廉、环境友好、易于规模化生产。

879

879

0

0

本实用新型一种复合材料静子叶片前缘防护结构属于机械结构设计领域,涉及一种复合材料静子叶片前缘防护结构。本实用新型的技术方案前缘防护结构是横截面为V形的结构,前缘防护结构的形状与复合材料静子叶片前缘形状相匹配,前缘防护结构包裹并固定在复合材料静子叶片前缘,所述前缘防护结构材料为电解镍,所述前缘防护结构的厚度为0.2~0.3mm。本实用新型通过在复合材料静子叶片前缘粘接防护结构,提高了静子叶片的抗冲击性能和可靠性,大幅延长了复合材料的使用寿命。

773

773

0

0

本发明提供一种用于处理碳纤维复合材料表面的方法,其特征在于,所述的方法包括步骤:(1)将碳纤维增强树脂基复合材料进行预处理;(2)向碳纤维增强树脂基复合材料表面上喷涂透明粉并且固化;(3)将透明粉固化后的碳纤维增强树脂基复合材料表面进行打磨处理;(4)向透明粉固化后的碳纤维增强树脂基复合材料表面上喷涂透明粉并且固化;(5)打磨清洗并且烘烤;(6)再向透明粉固化后的碳纤维增强树脂基复合材料表面上喷涂透明漆并且固化。本发明的技术方案的优点在于,采用了丙烯酸透明粉+丙烯酸透明粉+丙烯酸透明漆的防护体系,能有效地改善碳纤维增强树脂基复合材料表面效果,提高相关产品的可靠性。

本实用新型关于一种精确制作纤维增强塑料复合材料层压板压缩性能测试件的装置。它应用于纤维增强塑料复合材料层压板压缩性能测试前期测试件的制备,包括底板,平行固定于底板的数个定位压条以及位于相邻两定位压条之间的下层加强片,将复合材料层压板置于下层加强片之上并相连结,并在复合材料层压板的上方以相同的方式再平行固定上定位压条及上层加强片,使上层加强片与复合材料层压板连结。将制作后的复合材料层压板取出裁切成测试件单体。借助本实用新型的装置可精确控制测试件上下粘结加强片的相对位置和粘接胶层厚度的均匀性,从而可标准化制备测试件,以提高复合材料层压板压缩性能测试效率。

849

849

0

0

一种粘土基复合材料,它的成份包含:超轻粘土5‑99.99份、导电填料0.01‑95份、润滑剂0‑50份;或超轻粘土20‑99份、导电填料1‑80份、水溶液0‑30份、润滑剂0‑70份;上述粘土基复合材料的制备方法:(1)将超轻粘土造型自然风干或喷涂或浸渍或涂刷导电填料,自然风干8‑96小时;(2)将超轻粘土和导电填料放入搅拌机,含水率30‑75%,密封搅拌后放入密封容器,使用时取出造型后,自然风干;上述粘土基复合材料的还原处理:将风干后的粘土基复合材料破碎成颗粒,加入水放进密封容器,室温放置24‑96小时,取出搅拌融合后放入密封容器封存,恢复得到原粘土基复合材料。本发明制造工艺简单、产率高、易于生产,能耗低、不产生三废。

952

952

0

0

一种TiAl基耐高温自润滑复合材料,其化学成分的质量百分比为:TiCx 10‑30、Ti3SiC2 10‑30、Cr 1‑6,其余为Ti粉和Al粉,其中0.4<x<1.1,Ti粉与Al粉的摩尔比为1:0.85‑0.95;上述复合材料的制备方法主要是将TiCx粉、Ti3SiC2颗粒、Ti粉、Al粉和Cr粉经过混料、预压烘干以及放电等离子(SPS)烧结,烧结温度为1050‑1250℃,烧结压力为30‑50MPa,真空度15‑40Pa,保温10‑30min,制得以Ti3SiC2和TiCx为润滑相的TiAl基耐高温自润滑复合材料。本发明操作简单,制备周期短,制得的TiAl基耐高温自润滑复合材料不仅具有较低的摩擦系数和磨损率,而且具有高承载、高强度等性能,适用于批量化生产恶劣工况下自润滑轴承等减摩材料。

中冶有色为您提供最新的河北有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日