全部

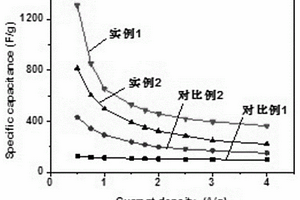

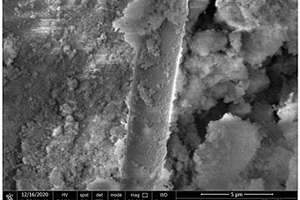

本发明提供了一种用于超级电容器电极材料的MXene复合材料的制备方法及MXene复合材料,本发明的制备方法用氢氟酸刻蚀三元过渡金属碳化物,形成MXene溶液,并以MXene为基底,将钴盐加入MXene溶液中;以四硫钼酸铵作为钴钼双金属硫化物的前驱体,滴加到上述溶液中搅拌;再将得到的混合溶液转移至高压釜,进行水热反应,而得到钴钼双金属硫化物插层的MXene复合材料。本发明利用该制备方法制备的用于超级电容器电极材料的MXene复合材料可阻止MXene片层的再堆叠,又可降低钴钼双金属硫化物团聚的可能性,能够充分利用二者的结构特征,发挥各自的电化学特性,而使材料具有更高的电容性能。

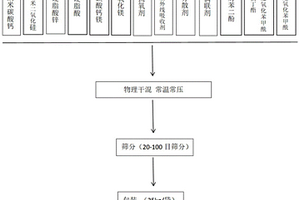

本发明公开了应用于SMC/BMC复合材料的纳米多功能性复合材料,涉及复合材料技术领域;它的配方如下:纳米碳酸钙10‑30%、碳酸钙镁10‑30%、硬脂酸锌20‑40%、硬脂酸5‑10%、纳米二氧化硅5‑10%、氧化镁5‑10%、过氧化苯甲酰叔丁酯5‑10%、过氧化苯甲酰5‑10%、偶联剂3‑6%、抗氧剂3‑6%、紫外线吸收剂3‑5%、分散剂1‑3%、对苯二酚1‑3%;本发明环保安全,完美替代传统工艺配方中甲类危化品的进入,在环境保护以及消除厂区隐患方面起到了非常大的作用,简易多功,提升产品质量的同时,也简化了工艺流程。

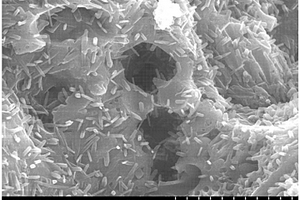

本发明涉及一种具有电磁屏蔽功能的石墨烯负载纳米Fe3O4/ZnO复合材料及其制备方法。首先是将六水合氯化铁与Zn粉混合均匀,无沉淀后,加入碱性溶液和氧化石墨烯溶液,搅拌均匀后得到悬浮液,然后将悬浮液置于反应釜中恒温热处理,离心分离,将得到膏状固体经冷冻干燥处理之后,置于管式炉中在H2/Ar混合气氛下进行热还原,最终制得石墨烯负载纳米Fe3O4/ZnO复合材料。本发明制备的石墨烯负载纳米Fe3O4/ZnO复合材料分散度高、水溶性好,磁性能和电磁屏蔽性能显著增强,操作工艺简单、高效,易于实现产业化生产及应用。

992

992

0

0

本发明是一种制备超细碳氨硅复合材料的气相 合成新工艺, 工艺中采取直流等离子弧为热源的密闭反应器中 完成, 所采用的原料为三氯甲基硅烷和液氨, 两者按1.4-1.8∶1 的比例(液态重量比)注入反应器, 并借助自由沉降过程中淬冷 直接复合成固态微粉, 反应借助调控等离子体发生器输出功率和N2、H2比例稳定, 保持反应温度在1100℃-1800℃之间, 经淬冷细化的微粉经加热后处理去除氯化物杂质生成超细Si-N-C纳米级复合材料。

本发明涉及气凝胶材料领域,公开了一种制备防火隔热的气凝胶复合材料的方法、防火隔热的气凝胶复合材料及其应用。该方法包括:(1)将铝溶胶、硅溶胶分别进行低温处理后,得到铝溶胶I和硅溶胶I;(2)在醇溶剂I和催化剂存在下,将所述铝溶胶I、所述硅溶胶I与改性剂进行第一混合,得到凝胶溶液;(3)将纤维材料浸渍于所述凝胶溶液中,得到复合凝胶材料;(4)将所述复合凝胶材料进行压缩后依次进行陈化、干燥,得到防火隔热的气凝胶复合材料。采用本发明提供的制备防火隔热的气凝胶复合材料的方法具有制备过程简便、可控、易于操作的特点,制备得到的材料具有优良的压缩性能与柔性,压缩率能够达到35%以上,便于运输。

995

995

0

0

一种磷化镍/掺氟还原氧化石墨析氢复合材料的制备方法,其主要是首先采用改进的Hummers法制备氧化石墨分散液,然后对其进行化学还原以及掺氟改性处理,之后以改性后的还原氧化石墨粉末为载体,采用水热合成工序在其表面载负纳米磷化镍微粒,制备了磷化镍/掺氟还原氧化石墨复合材料。本发明成型工艺简便、制备成本低廉;制备的磷化镍/掺氟还原氧化石墨复合材料产氢率高、稳定性佳,重复利用性能好,有效避免了其在碱性介质中易于发生的磷化镍晶型转化。

本发明提供了确定有机无机复合材料热值测试中苯甲酸添加量的方法和测试有机无机复合材料热值的方法,属于热值测试技术领域。本发明提供的确定有机无机复合材料热值测试中苯甲酸添加量的方法,将有机无机复合材料分别按照方式一和方式二进行处理,以此得到第一热值和第二热值,然后根据二者的差值确认苯甲酸的添加量是否合适;若所述第一热值与第二热值的差值≤0.2MJ/kg,则确定苯甲酸的添加比例(量)是合适的。采用本发明提供的方法能够确定苯甲酸合适比例的添加量,在此基础上有利于实现有机无机复合材料热值的准确测定。

954

954

0

0

一种二硫化钼‑镍磷析氢复合材料的制备方法,其主要是首先采用化学镀工艺制备了镍磷合金粉末,然后对其进行了聚乙烯醇浸渍改性处理,之后应用水热合成技术制备了二硫化钼‑镍磷析氢复合材料。在该复合材料制备中,镍磷合金发生从微晶和非晶向磷化镍的晶型转变,二硫化钼也发生了从堆积层状结构向单层结构的剥离转变。本发明成型工艺简便、制备成本低廉,制备的二硫化钼‑镍磷复合材料具有优良的润滑、耐磨、耐腐蚀和电传导特性,其电催化析氢性能优良、重复利用性能好。

一种石墨烯/La‑Fe‑B系低温储氢合金复合材料的制备方法,它主要包括如下步骤:(1)制备石墨烯,利用改进的hummers方法,按石墨粉:NaNO3:KMnO4:浓硫酸的质量百分比为:1:1~2:6~8:87~97的比例混合反应后加入HCL,陈化、去除杂质、冲洗、抽滤,微波1min;(2)制备合金粉末,将La、Fe、Ni、Mn、B、Al,按照相应配比置于熔炼炉中,采用常规熔炼方法,制成成分均匀的La15Fe2Ni72Mn7B2Al2合金锭,自然冷却后破碎;(3)按石墨烯与合金粉末的质量百分比为1~5:95~99的比例,将石墨烯和合金粉末球磨1小时,制得石墨烯/La‑Fe‑B系低温储氢合金复合材料。本发明制得的低温储氢合金复合材料在低温条件下仍然能保持良好的放电性能。

940

940

0

0

本发明属于金属材料领域,具体涉及一种TiC/Ti5Si3增强铜基复合材料及其制备方法,包括原料准备、Ti‑Si‑石墨等碳单质混合粉料的制备、粉末压块与烧结和TiC/Ti5Si3增强铜基复合材料的制备等步骤。本发明以石墨粉或炭黑或碳纳米管或石墨烯等碳单质材料为碳源,利用熔体中碳单质与钛自生反应合成TiC制备TiC/Ti5Si3增强铜基复合材料,制备工艺简单、成本低、效率高。TiC颗粒分布在Ti5Si3之间,增强体与基体界面结合良好,实现了颗粒与纤维的复合增强。制备的复合材料致密度高,导电、导热性能好,强度、硬度及耐磨性高,同时具有较好的塑韧性,适用于工业化生产和应用。

1096

1096

0

0

本发明公开了一种Si‑O‑C复合材料及其制备方法、硅碳复合材料,涉及锂离子电池技术领域。该制备方法包括:在催化剂存在下对硅烷和/或硅氧烷进行聚合反应,将聚合反应的产物于250‑350℃的条件下以预设升温速度升温至550‑650℃,保温烧结2‑4h。本申请中在保证烧结完全的前提下,能够有效抑制烧结过程中产生的副产物,同时更有利于规模化生产,减低成本,获得的Si‑O‑C复合材料的循环性能优异,10周容量保持率98.2%,6周效率超过99%,并且利用该Si‑O‑C复合材料与石墨复合后形成的硅碳复合材料的循环性能同样优异,循环300周后,容量保持率91.6%左右。

718

718

0

0

本发明属于道路标志牌技术领域,目的是提供一种成本低、性能优异、保证安全的玻璃钢复合材料交通标志牌及其制作方法,包括玻璃钢网格板、金属板,金属板包覆在玻璃钢网格板的前表面、侧边并在背面形成包边,金属板与玻璃钢网格板粘贴固定,金属板的前表面粘贴反光膜,玻璃钢网格板的背面安装第一、第二卡槽。本发明玻璃钢复合材料交通标志牌,由金属板和玻璃钢网格板复合成型,整体结构既有刚度又有韧性,即发挥了玻璃钢网格板抗拉、抗压、抗弯、重量较铝板轻的性能,又保持了金属板与反光膜的附着性能,能够满足现有标志板的功能要求,造价大大降低,节省宝贵的铝合金板材资源,经济环保,不易被盗,保证了安全。

本发明提供一种CoCrNiCuMn‑TiN‑TiC‑WC复合材料及其制备方法,复合材料的原料配方为CoCrNiCuMn、TiNx、TiC和WC;其中所述TiNx中的x=0.3~0.9或x=1.1~1.3,所述CoCrNiCuMn的质量百分比为5~20wt.%,TiNx的质量百分比为20~50wt.%,WC的质量百分比为2~10wt.%,余量为TiC。制备方法包括以下步骤:S1、制备150nm以细的CoCrNiCuMn粉末;S2、制备150nm以细的TiNx粉末;S3、制备150nm以细的TiC粉末;S4、制备150nm以细的WC粉末;S5、混料、预压、真空热压烧结制得CoCrNiCuMn‑TiN‑TiC‑WC复合材料。本发明公开的复合材料具有高硬度和高韧性。

732

732

0

0

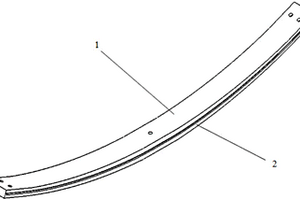

本发明公开了一种复合材料板簧的簧身结构及其生产方法和复合材料板簧。所述复合材料板簧的簧身结构包括:簧身本体和凸台,凸台设置在簧身本体的中心位置。其中,凸台的厚度占簧身厚度的1/10‑1/8;凸台的长度为1‑2mm。该簧身结构中凸台相比整体簧身本体,厚度较小,簧身的厚度降低,降低了簧身的机械加工量和加工成本,有助于复合材料板簧的批量化应用;可使得复合材料板簧的簧身成型时排气容易,气泡排出充分,不会造成簧身零件的报废;凸台位置的应力水平低,低于80MPa,避免了纯树脂凸台在使用过程中破坏脱落;解决了现有技术中复合材料板簧的簧身厚度过高、加工时排气困难的问题。

本发明提供了一种碳纳米葱润滑相Ti(C,N)基自润滑复合材料及其制备方法,属于复合材料技术领域。该复合材料其按重量分数计包括:OLC 10~20%,TiNx 80~90%,其中,TiCx中的X为0.4≤x≤0.9或x=1.1~1.3。这种自润滑复合材料,通过将机械合金化法制备的非化学计量比的TiNx与OLC粉末进行混合,采用热压烧结制备OLC润滑相Ti(C,N)基自润滑复合材料,利用TiNx中的空位能降低烧结温度,促进烧结。在此基础上和OLC复合烧结形成OLC润滑相Ti(C,N)基自润滑复合材料,克服传统润滑材料在极端条件下润滑失效的缺点,同时提高其硬度及断裂韧性。

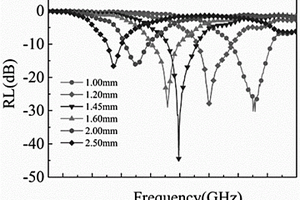

本发明提供一种二维磁性Fe3GeTe2纳米片与石墨烯纳米片复合材料及其制备方法和应用。该制备方法包括:将Fe3GeTe2粉体与丙酮混合,在冰浴环境下超声液相剥离8~20小时,真空抽滤、洗涤后,得到Fe3GeTe2纳米片;将Fe3GeTe2纳米片与石墨、1‑甲基‑2‑吡咯烷酮混合,在冰浴环境下超声液相解离1~5小时,得到二维磁性Fe3GeTe2纳米片和石墨烯纳米片复合材料。由该方法制备得到的Fe3GeTe2纳米片和石墨烯纳米片复合材料,在厚度仅为1.45mm时,对频率为9.9GHz的微波的最大反射损耗为44.43dB。由此说明其具有很好的微波吸收性能,应用前景广阔。

1065

1065

0

0

本发明涉及一种负载TiO2生物复合材料、制备工艺及用途,所述复合材料是由钛酸丁酯、无水乙醇和卤虫卵壳制成的,其中钛酸丁酯、无水乙醇、卤虫卵壳量为V钛酸丁酯:V无水乙醇:m卤虫卵壳=5ml:20ml:0.2g。其制备工艺是分别定量取钛酸丁酯和无水乙醇,混合后滴加浓盐酸抑制水解,混合均匀,向其中定量加入已洗净烘干的卤虫卵壳,超声分散,过滤,用无水乙醇冲洗,将其放入5%NaOH溶液中水解,搅拌,过滤,用去离子水冲洗,干燥、炭化、高温焙烧,制得卤虫卵壳负载TiO2复合生物材料。其用途是降解甲醛。其优点是:生产工艺易控制,生产成本较低,制得的卤虫卵壳负载TiO2复合材料对甲醛具有良好的降解效果。

828

828

0

0

本发明属于复合材料技术领域,涉及一种SiC‑Ti3SiC2复合材料及其制备方法。碳化硅复合材料为二元复合材料,包括70~95vol.%六方碳化硅和5~30vol.%Ti3SiC2。制备时,将六方碳化硅和Ti3SiC2粉末在行星球磨机里混料;混合均匀后进行预压,预压压力为10~500MPa,预压10~60s;然后把预压后的样品进行热压烧结,烧结压力20~50MPa,烧结温度1100~2000℃,保温10~90min,制得碳化硅复合材料。本发明通过Ti3SiC2的添加可以提高SiC韧性及致密度,得到的SiC‑Ti3SiC2复合材料具有高韧性。

本发明提供了一种制备高比表面积氧化锌复合材料的方法及该氧化锌复合材料。该方法包括:(1)配制氧化锌纳米膜用静电纺丝液;(2)静电纺丝;(3)煅烧,将步骤(2)所得聚乙烯类聚合物/锌盐纤维膜连同基底一起进行煅烧,煅烧条件为:按照2-10℃/min的升温速率升温至500-600℃,恒温煅烧1-6小时;然后冷却到室温,得到氧化锌纳米膜,所述氧化锌纳米膜由六边纤锌矿晶相的氧化锌纳米线构成;以及(4)生长氧化锌纳米柱阵列,得到氧化锌纳米膜-氧化锌纳米柱阵列的复合材料。本发明增加了氧化锌纳米柱阵列单位体积里的比表面积。

670

670

0

0

一种金属/连续结构相陶瓷复合材料摩擦盘及其制作方法,所述的摩擦盘包括金属盘体(1)以及设于金属盘体(1)一侧或对称设于其两侧的金属/连续结构相陶瓷复合材料摩擦层(3);所述金属盘体(1)为与摩擦层(3)机械连接的金属背板;或者是由与摩擦层(3)复合材料材质相同、且与摩擦层(3)一体铸造的复合材料形成;或者是由与摩擦层(3)中的金属材料材质相同、且与摩擦层(3)一体铸造的金属材料形成;或者是由与摩擦层(3)中的金属材料材质相同、且与摩擦层(3)一体铸造并带有加强筋(6)的金属材料形成。所述复合材料摩擦盘能显著减轻离合器片、摩擦制动盘的重量,并兼有优异的摩擦磨损性能,不但能对各类旋转机械实行安全、有效的摩擦离合及制动,还达到了低成本轻量化及节能、减重的目的。

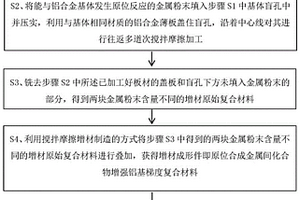

本发明提供了一种原位合成金属间化合物增强铝基梯度复合材料制备方法及其复合材料,其包括:S1、选用两块相同的铝合金板材作为基体并加工盲孔;S2、将金属粉末填入步骤S1中基体盲孔中并压实,进行往返多道次搅拌摩擦加工;S3、得到两块金属粉末含量不同的增材原始复合材料;S4、利用搅拌摩擦增材制造获得增材成形件即原位合成金属间化合物增强铝基梯度复合材料;S5、热处理。通过本发明的方法制备出的原位合成金属间化合物增强铝基梯度复合材料,显著增加了铝合金基体中原位合成的金属间化合物含量,并有效改善了其内部颗粒团聚现象,在增强铝合金基体的同时实现了材料微观组织结构及力学性能的层间梯度变化。

814

814

0

0

本发明涉及一种纳米晶α‑Al2O3和氮化钛复合材料的制备方法。颗粒尺寸1‑3μmα‑Al2O3在复合材料中占70‑80vol%,非化学计量比氮化钛(TiNX,0.3≤X≤0.6)在复合材料中占20‑30vol%,将两种原料通过行星式球磨机高能球磨,转速450rpm,球磨时间30‑60h;混合粉料进行放电等离子烧结,烧结温度1300‑1500℃,保温10‑20min。本发明高能球磨后的粉料达到纳米级且两物料高度分散,纳米TiNx弥散分布在纳米α‑Al2O3颗粒周围,烧结过程中,更有效起到钉扎作用,TiNx存在N空位缺陷,促进α‑Al2O3烧结扩散,降低烧结温度。Al2O3材料的抗热震性和烧结性能得到显著改善。

786

786

0

0

一种掺杂聚苯胺热解产物的LiBH4储氢复合材料及其制备方法,它是由聚苯胺热解产物(RPANI)与LiBH4组成,上述两种组分的质量比为1 : 2~5;上述储氢复合材料的制备方法主要将聚苯胺放入1.0MPa高纯氢气(99.99%)气氛的真空管式炉中,以5℃/min的升温速率由室温升温至500℃,再恒温处理12h后,自然冷却至室温,即得聚苯胺热解产物,然后在氩气气氛保护下将聚苯胺热解产物与LiBH4储氢基体进行球磨处理,球料比为10~40 : 1,转速为200~500r/min,球磨15min,间歇15min,球磨时间为1~5h,待球磨结束后自然冷却至室温,在氩气保护下取出并进行密封包装,得到LiBH4–RPANI储氢复合材料。本发明原料易得、成本低廉、制备工艺简单,有利于工业化批量生产。

1058

1058

0

0

本发明涉及一种海泡石-四针状氧化锌晶须复合材料的制备方法。海泡石具有极强的吸附性能和良好的分散性能,在本发明中可作为四针状氧化锌晶须的载体和骨架,且各自使用性能互不影响。制备方法如下:将海泡石溶于乙醇、甲醇或者双氧水中,搅拌均匀,分离后进行干燥,得到海泡石粉;和锌粉混合,溶于蒸馏水、乙醇、甲醇、双氧水中,搅拌混合均匀;经分离固体混合物放在烘箱中进行干燥;将干燥粉末放在高温炉中进行煅烧处理,得到海泡石-四针状氧化锌晶须复合材料。本发明制备的这种复合材料具有耐磨、增强、减震、防滑、降噪、抗老化、抗静电、抗菌等性能,可广泛用于涂料、抗菌材料、抗静电材料和减磨抗磨等材料中,操作工艺简单,经济性价比高。

一种纳米β-二氧化锰-氧化石墨-聚四氟乙烯耐磨减摩复合材料的制备方法,其主要是首先制备了氧化石墨粉末,并对聚四氟乙烯粉末的进行紫外辐照和胺化处理,之后应用水热合成技术制备了纳米β-二氧化锰-氧化石墨复合材料,然后制得了制备纳米β-二氧化锰-氧化石墨-聚四氟乙烯耐磨减摩复合材料所用的混合粉末,最后对混合粉末相继进行冷模压成型和系列热处理,制备了纳米β-二氧化锰-氧化石墨-聚四氟乙烯耐磨减摩复合材料。本发明具有摩擦系数小、磨损率低、热稳定性高、机械强度大、使用寿命长的优点,其可应广泛用于化工、机械、航空航天等领域。

779

779

0

0

本发明提供了半导体复合材料以及应用该复合材料的摩擦发电机。以重量份计,该半导体复合材料包括:聚合物基底材料100份、以及聚苯胺颗粒5-50份。在摩擦发电机中使用该半导体复合物材料,可以有效降低了摩擦发电机的工作内阻,在一定范围内可以提高摩擦发电机的负载能力。

1237

1237

0

0

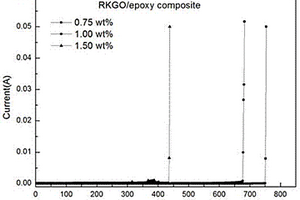

本发明公开了一种场致非线性导电复合材料制法、所制得的复合材料及应用,涉及非线性导电复合材料领域。步骤如下:取KH560、乙醇和去离子水,得溶液A;将GO加入溶液A中,75‑85℃反应3‑5h得悬浮液B;向悬浮液B加入碱使pH=10,加入水合肼,分散后,加热至85‑95℃反应5‑7h得悬浮液C,洗涤、抽滤,滤饼干燥得RKGO粉体;将RKGO粉体、环氧树脂E‑51和丙酮混合,得悬浮液D,75‑85℃反应至丙酮挥发完全冷却至45‑50℃,加入2‑乙基‑4‑甲基咪唑液体,反应,抽气泡后固化得复合材料;复合材料中RKGO填充质量分数为0.75%‑1.50%。该制法简单,成本低,反应时间短,易于大量制备;制得的复合材料质量轻、均匀性好、导电非线性系数高,可用于过电压防护、雷击浪涌保护、防静电以及自适应电磁脉冲防护领域。

一种α-二氧化锰-石墨烯-聚四氟乙烯耐磨减摩复合材料的制备方法,其主要是首先制备了纳米石墨烯,并对其进行氨基化处理,然后将聚四氟乙烯粉末通过等离子体处理后接枝丙烯酸,之后应用水热合成技术制备了纳米α-二氧化锰-石墨烯复合材料,最后制得了制备α-二氧化锰-石墨烯-聚四氟乙烯耐磨减摩复合材料所用的混合粉末,并对混合粉末进行冷模压成型和系列热处理,制备了α-二氧化锰-石墨烯-聚四氟乙烯耐磨减摩复合材料。应用本发明技术制备的复合材料具有摩擦系数小、磨损率低、机械强度大、热稳定性高、使用寿命长的优点,其可应广泛用于化工、机械、航空航天等领域。

880

880

0

0

一种氧化锌?类石墨结构碳氮片状纳米复合材料的制备方法,它主要是将乙酸锌和尿素充分混合,其中尿素的比例占总质量的55?75%,其余为乙酸锌,充分混合后放入马弗炉中于500?550℃煅烧,升温速率为5?15℃/分钟,保温1?3小时,然后自然冷却至室温;依次用去离子水和无水乙醇进行洗涤后烘干,一步法制得氧化锌?类石墨结构碳氮片状纳米复合材料,该纳米复合材料是一种包含粒径为30?50的纳米的氧化锌颗粒以及作为支撑材料的类石墨结构碳氮二维材料的复合材料。本发明制备工艺简单、价格低廉、低耗能、无毒,制备的纳米复合材料光的吸收波段宽,可以实现可见光条件下对废水中有机污染物的有效降解。

中冶有色为您提供最新的河北有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日