全部

1050

1050

0

0

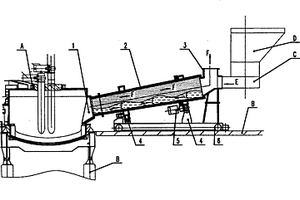

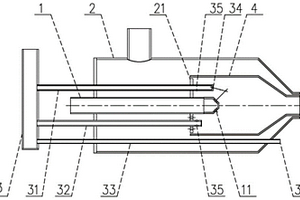

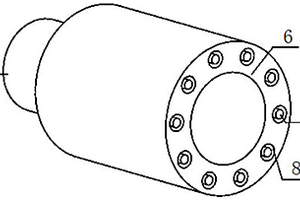

本发明属于冶金技术领域,公开了一种电炉废钢连续加料及预热的装置及方法。本发明的废钢预热槽与水平面倾斜一定的角度,废钢预热槽与电炉接近端位置较低,废钢预热槽被两组以上支撑机构支撑,筒体驱动装置驱动使废钢预热槽纵向轴线连续转动或往复扭转。废钢预热槽的高端通过吸气加料罩将废钢加入,废钢通过废钢预热槽导入电炉,电炉内的高温烟气通过废钢预热槽被引出,废钢和高温烟气在废钢预热槽内接触进行热交换,并向电炉连续加料。本发明是在电炉上具有推广价值的节能环保新技术。

890

890

0

0

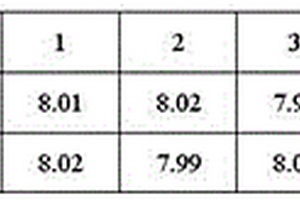

本发明属于冶金行业制造与信息化技术领域,涉及一种自动设计控制厚度偏差的方法,本发明增加成品及工序偏差:控制偏差参与质量设计并下发至L3,现场采用L3下发的厚度控制目标及厚度上下限进行轧制;成品公差不参与计算,仅用作后续材料的综合判定;实现了用户的多元化需求,同时也减小现场人工干预的可能,杜绝了“质量过剩”的现象,杜绝了不满足用户要求产品发往用户的现象。

915

915

0

0

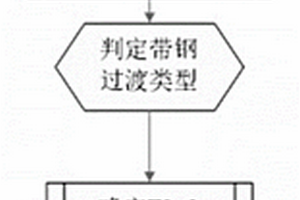

本发明公开了一种卧式退火炉分段式带钢工艺过渡控制方法,属于冶金技术领域,能够适用于采用多段加热方式的卧式退火炉的在线换带控制。该过渡控制方法包括:步骤1):获取换带前后两种带钢的规格及焊缝位置,来判断焊缝前后两种规格参数是否完全相同,以确定换带过渡类型;步骤2):根据换带过渡类型,确定出带钢换带过渡中三个不同阶段的明火段和辐射管段的带钢目标出口温度;步骤3):根据焊缝位置,判断出带钢换带过渡中三个不同阶段的两个切换点,并根据该两个切换点下达相对应阶段的明火段和辐射管段的带钢目标出口温度设定值。

922

922

0

0

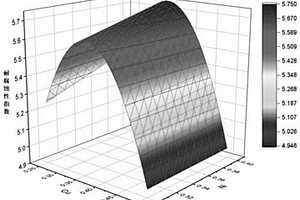

本发明属于冶金技术领域,具体公开了一种桥梁用Q420qENH免热处理钢板及其制造方法,按重量百分比计,所述钢板的化学成分的含量如下:C 0.05%~0.10%,Si 0.20%~0.40%,Mn 1.30%~1.50%,P≤0.020%,S≤0.010%,Als 0.015%~0.045%,Cu 0.32%~0.36%,Ni 0.30%~0.40%,Cr 0.50%~0.60%,Mo 0.060%~0.100%,Nb 0.020~0.040%,Ti 0.010~0.020%,其余为Fe以及不可避免的杂质;耐腐蚀性指数I≥6.5。本发明的钢板为高耐腐蚀性、高强度、高韧性桥梁用钢板,成分及其含量设计经济合理,制备工艺简单,无需热处理。

1110

1110

0

0

本发明涉及一种连铸扇形段辊缝在线补偿的方法,属于冶金技术领域,包括以下步骤:S1:获得扇形段上驱动辊实时的驱动力矩,计算得到上框架的拉坯反力;S2:根据扇形段安装倾角和活动部分重量,计算得到上框架重力沿切向的分力;S3:计算扇形段上框架切向力作用下的切向位移;S4:计算切向力引起的入口连接杆附加力和出口连接杆的附加力,得到入口连接杆和出口连接杆在该附加力作用下的变形量;S5:框架切向位移和连接杆在附加力作用下的变形量对扇形段入口和出口辊缝值分别进行在线补偿,获得扇形段入口和出口实际辊缝值。

868

868

0

0

本发明公开了一种制备镁稀土合金光谱标样的方法,其特征在于,包括以下步骤:a将合金所需比例对应的粉末状的镁金属粉和稀土金属粉混合均匀;b将混合好的金属粉体通过热压烧结的方式使得金属粉体之间产生冶金结合得到合金块体;c再对合金块体进行等径角热挤压提高合金致密度与力学性能;d最后机加工得到外形尺寸满足要求的标样。本发明能够有效解决通过传统铸造工艺制备的光谱标样均质化程度普遍偏低的问题,能够有效提高镁稀土合金光谱标样的均质化程度与力学性能。

1184

1184

0

0

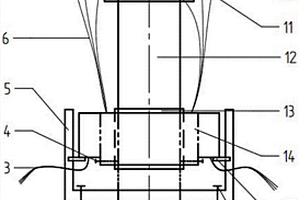

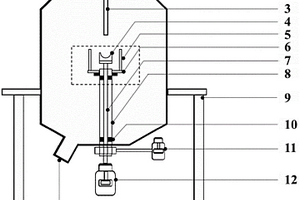

本发明公开了一种粒化器的温度监测系统,一种粒化器的温度监测系统,包括粒化器、热电偶、转轴、过孔径导电滑环、止转装置、轴承和轴套;轴承套设在转轴上,轴承由轴套固定;所述粒化器包括粒化器主体和空心圆柱套筒;其特征在于:粒化器主体内设置有多个热电偶,粒化器主体底部设置有空心圆柱套筒,该空心圆柱套筒套设在转轴的顶部并通过套筒紧固螺钉固定;空心圆柱套筒的侧壁沿径向设置有若干小孔;空心圆柱套筒下方设置有止转装置,止转装置通过螺钉固定在轴套上;粒化器底部与转轴顶部之间设置有空隙;所述过孔径导电滑环包括定子和转子,定子位于转子外侧;本发明实现了对粒化器表面温度的采集;可广泛应用在钢铁、冶金等领域。

746

746

0

0

本发明涉及一种改善连铸板坯三角区裂纹缺陷的工艺方法,属于冶金技术领域,该方法包含如下步骤:S1:根据连铸板坯中部回路水量计算连铸板坯中部回路水流密度;S2:根据中部回路水流密度计算连铸板坯边部水流密度;S3:根据连铸板坯边部水流密度计算连铸板坯边部回路水量;S4:根据步骤S3的计算结果,调整连铸板坯二次冷却边部回路水量;S5:调整连铸板坯两相区扇形段段间的辊缝收缩。本发明的方法能够在不增加成本的前提下,通过调整连铸板坯扇形段二次冷却边部回路水量和两相区扇形段段间的辊缝收缩,以达到改善连铸板坯的三角区裂纹的目的。

820

820

0

0

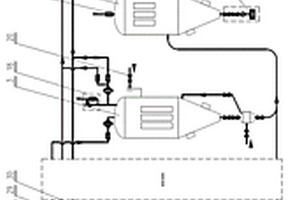

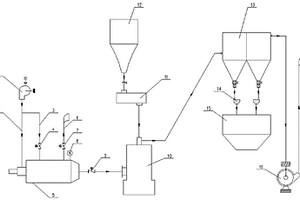

本发明属于冶金行业领域,涉及一种高炉煤气全干法净化系统及其工艺流程,包括高炉,与高炉连通的高炉荒煤气净化系统,高炉荒煤气净化系统经荒煤气管路连接到布袋除尘器,布袋除尘器经净煤气出口总管连接到并联的TRT系统与带有消音器的减压阀组,后连通至净煤气管网,每台布袋除尘器的净煤气出口处设置有出口净煤气支管盲板阀,出口净煤气支管盲板阀通过并联设置有出口支管道和煤气泄压支管,煤气泄压支管上设置有泄压煤气支管蝶阀,煤气出口支管上设置有出口净煤气支管蝶阀,煤气泄压支管汇总有煤气泄压总管,煤气泄压总管与净煤气管网接通,采用浓相输灰技术,本发明减少了布袋除尘技术对氮气使用的需求,降低输灰管道磨损,节省了运行成本。

925

925

0

0

本发明涉及一种高炉炉缸集水排水方法及装置,属于冶金技术领域。通过在高炉炉缸侧壁设置一个集水排水装置,高炉内的水沿冷却壁内侧及冷却壁与炉壳之间的捣打料往下流,经由集水排水箱上横板上的进水孔以及内侧面立板上的进水孔进入集水排水箱内。通过对高炉内泄漏水的收集,再定期排水,避免水在高炉内无序流动,产生局部堆积,从而渗透到高炉中心遇高温气化后侵蚀炭砖。同时,排水管不直接与高炉内各种捣打料灌浆料接触,水先经集水排水箱汇集后再从排水管排出,有效避免了排水管被堵塞,无法排水的情况。

1153

1153

0

0

本发明公开了一种适合长期在高温环境下工作的复合型水冷壁,属于冶金装备领域,包括水冷管、密封板、挂渣钉、耐材,所述密封板布置于水冷管背热侧并用于单面封闭连接呈迂回结构的所述水冷管,其在位于水冷管的迂回间隔区并背离水冷管背热侧的背离面设有若干个所述的挂渣钉,所述耐材布置于水冷管受热侧并用于填充水冷管的迂回间隔区,且挂渣钉被包裹于耐材中。本发明能够有效的降低辐射热损失,减少冷却水用量,维持耐材牢固性,提高设备使用寿命,对节能降耗具有重要意义。

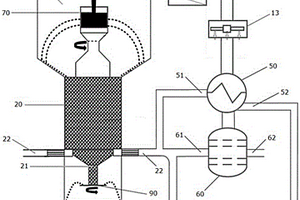

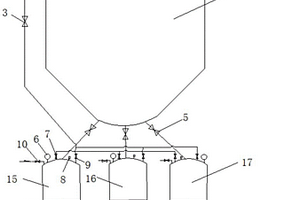

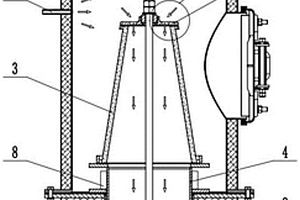

本发明提供了一种液态合金干法粒化及甲烷水蒸气重整余热回收装置和方法,该液态合金干法粒化及甲烷水蒸气重整余热回收装置结构较为简单,生产实施和使用操作都较为简便,并且结合其液态合金干法粒化及甲烷水蒸气重整余热回收方法,在采用干法粒化法来更好的保证对液态合金的细化粒化效果的同时,还能够对态液态合金的余热通过物理法联合化学法的多级回收转化为甲烷水蒸气重整反应的所需资源,能够帮助提高对液态合金余热资源的回收利用率,从而有效解决现有技术中液态合金的粒化加工难以满足后续合金冶炼工艺要求、且其余热资源回收利用率低的问题,具有很好的工业应用价值,可以在国内冶金企业推广应用。

1029

1029

0

0

本发明公开了组合式机械破碎离心粒化装置,包括储渣仓、位于储渣仓下部的注料口、粒化仓和位于粒化仓下部的出渣口;注料口与储渣仓相连通,粒化仓通过支撑柱固定;其特征在于:在所述粒化仓内设置有转杯,该转杯位于注料口的下方,所述转杯固套在内转轴上,该内转轴穿设在空心转轴中,并且所述内转轴由电机一驱动,所述空心转轴通过轴承与所述内转轴相支承,空心转轴由电机二驱动;在所述转杯的下方设置有旋转圆盘,该旋转圆盘固套在所述空心转轴上;在所述旋转圆盘上沿圆周设置有破碎刀片,所述破碎刀片位于所述转杯的外侧;本发明采用了转杯与旋转圆盘相结合的方法,可以极大的提高单体粒化器的熔渣处理量,可广泛应用在钢铁、冶金等领域。

989

989

0

0

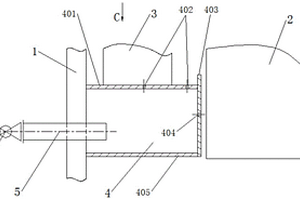

本发明属于冶金技术领域,公开了一种电炉金属散料连续加料及预热的装置及方法。本装置的金属料滚筒预热槽与水平面倾斜,金属料滚筒预热槽的低端插进入炉振动输送装置的入口短距套合,入炉振动输送装置与电炉A开孔连接,接近端位置较低,金属料滚筒预热槽的高端套合住入槽振动输送及气封装置,两者短距套合。其方法在于:金属料输送入金属料滚筒预热槽得到预热。预热后的金属料送入电炉,而电炉的烟气通过入炉振动输送装置、金属料预热槽和入槽振动输送及气封装置被抽出。本发明具有电能消耗少,运行平稳、废钢预热效率高、输送量大、设备总长度短的优点,是在电炉或其它生产工艺上具有推广价值的节能环保新技术。

1003

1003

0

0

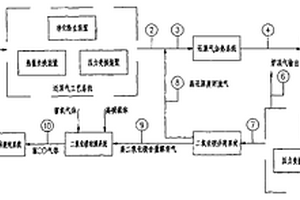

本发明属于冶金技术领域,特别是钢铁厂利用还原气生产海绵铁的工程 领域,公开了一种生产海绵铁和高纯度CO气体的工艺。本发明包括还原气制 备系统;还原气工艺系统;还原气加热系统;竖炉;回流气工艺系统;二氧 化碳分离系统;二氧化碳转换系统和富CO气体提纯系统;通过输送管道和输 送装置将上述系统连接在一起,生产金属化率≥92%的海绵铁,同时又得到高 纯度CO气体。本发明的工艺大大减少还原气制备系统以及还原气工艺系统的 投资和能耗,解决了CO2的排放,且生成的高纯度CO气体,在钢铁、化工等 领域具有较为重要的应用价值。

923

923

0

0

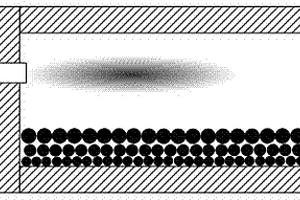

本发明涉及钢铁冶金技术领域,一种转底炉煤基直接还原工艺的含碳矿料球团布料方法,在转底炉料床上重叠铺设多个料层,每一个料层由粒径相同的含碳矿料球团均匀铺设构成,所述多个料层含碳矿料球团的粒径按料层由下至上的顺序依次增大;由于不同料层球团的尺寸不同,球团粒径越大的,整个球团受热温度达到平衡进而还原所需的时间较长,球团粒径较小,整个球团受热温度达到平衡时间就有所缩短,整个料层中所有球团还原时间基本可以达到一致,减少了下层球团还在还原时上一层球团已经开始二次氧化的问题,提高了球团还原率。

894

894

0

0

本发明公开了一种带式输送机防振动下托辊组,包括至少一个沿带式输送机传送带方向并列分布的托辊副,所述托辊副包括可绕其自身轴旋转的主辊和平行设置于主辊上方的副辊,主辊与副辊之间形成用于带式传送机传送带回程带面穿过的间距,使用时,将托辊副沿输送带方向随机布置、间隔布置或连续布置,主辊对回程带面起支撑作用,副辊抑制回程带面的振动,能够起滤波作用,有效提高设备运行的稳定性,延长下托辊、输送带和设备的使用寿命,保障平稳安全生产。本发明可替代普通下托辊组,广泛应用于带式输送机,可为冶金、采矿、化工、电力、粮食等相关行业带来较大的经济效益。?

869

869

0

0

本发明属于冶金工业炉窑燃烧技术领域,涉及一种纯氧烟气循环烧嘴,包括循环烟气管以及设置在循环烟气管内部的燃烧室,所述燃烧室与所述循环烟气管相连通;还包括燃气管及氧气管,所述燃气管一端设置在循环烟气管外侧,另一端设置在燃烧室内,所述氧气管包括点火氧气管、预混氧气管,所述点火氧气管及预混氧气管均穿过循环烟气管与燃烧室相连通。本发明能够在燃烧室内形成稳定火焰,使氧气与烟气充分混合避免局部燃烧高温,并应用分级燃烧技术保证火焰温度均匀性。本发明烧嘴能够将纯氧燃烧技术用于钢铁工业炉窑,对于节约燃料、降低污染物排放、实现碳减排具有重要意义。

1190

1190

0

0

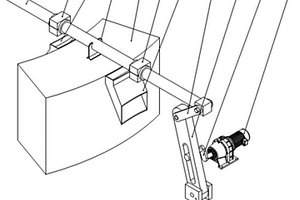

本发明涉及一种转底炉用往复式出料机,属于钢铁冶金技术领域。包括出料杆,所述出料杆上设有出料扒片,所述出料杆沿其延伸方向往复运动以带动所述出料扒片往复运动实现出料;所述出料扒片与可旋转的环形炉底表面相接触,沿所述出料扒片的运动方向在所述环形炉底的边缘处设出料溜槽。驱动电机驱动摇臂旋转,摇臂驱动长连杆一端绕长连杆与固定铰座上的铰点为圆心转动,长连杆通过短连杆拖动出料杆在支承套的支承下,做水平往复直线运动。本发明的出料工件仅为出料扒片,当出料扒片磨损时,仅需要对该工件进行更换,可以降低维护成本。本发明结构合理、工作安全可靠、出料效率高、使用寿命长、制造成本低、维修维护成本低。

755

755

0

0

本发明属于冶金、煤碳领域,涉及一种高炉喷煤系统及其喷吹罐均压与氮气回收方法,包括煤粉仓,以及分别与煤粉仓连通的第一喷吹罐、第二喷吹罐与第三喷吹罐,每个喷吹罐上均设置有压力表、料位计、加压阀、流化阀、出煤阀与补压阀;3个喷吹罐通过加煤阀与煤粉仓连通,还通过泄压阀连通有与煤粉仓连接的泄压总管;3个喷吹罐分别通过均压阀及均压管路相互连通。本发明实现喷吹罐换罐过程中的压力均衡,有效降低换罐喷吹过程中的喷吹波动;同时增设一喷吹罐实行三罐喷吹后,提高了喷吹可靠性,保证稳定连续喷煤,降低喷吹系统故障停喷率;最重要的一点是当喷吹罐喷空后,实现罐内氮气部分回收,节约喷吹用氮气。

952

952

0

0

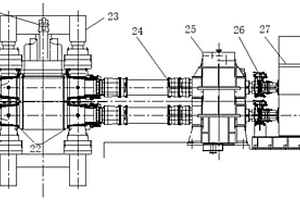

本发明公开了一种带钢无头轧制剪压接连装备,属于冶金机械技术领域,包括:剪切压接本体,由机架、上转鼓、下转鼓、上机头、下机头、上刀头、下刀头、上剪刃、下剪刃、上液压缸、下液压缸、转鼓轴承座、压紧液压缸、上下定位齿块、平衡机构组成;传动机构,设置为两套,分别与上转鼓和下转鼓连接,单套传动机构由依次连接的传动轴、制动联轴器、减速器、电机组成。本发明实现了无头轧制热轧带钢生产线的首尾重叠的两块带钢实施一次性连贯的切头、压接和切尾动作的剪切压接工作及带钢的单独切头或切尾或分段工作,并可以利用现有常规热轧带钢切头尾飞剪安装位置,改造建设本剪压连接装备,实现无头轧制热轧带钢生产,填补国内外技术装备空白。

1184

1184

0

0

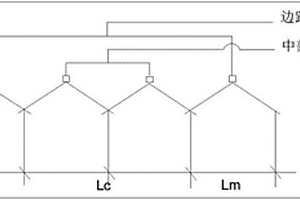

本发明属于钢铁冶金工业技术领域,涉及一种短流程长材无头轧制生产线及其轧制方法,包括依次紧密连接的炼钢炉、连铸机、拉矫机、粗轧生产线、中轧生产线、精轧生产线、减定径生产线和冷床,粗轧生产线依次包括粗轧机组、事故剪及冷床、保温装置和第一切头飞剪,保温装置为粗轧后的铸坯补温,拉矫机入口至粗轧机组入口间距为9~30m;中轧生产线依次包括中轧机组、水冷箱和第二切头飞剪;精轧生产线依次包括精轧机组、水冷箱和第三切头飞剪;减定径生产线依次包括减定径机组、水冷箱和定尺飞剪,该轧制生产线工艺布置简单,连铸与粗轧机组间距小,利于粗轧咬入,粗轧后保温或补温相对功耗低,成本低,易于实现工业化生产,具有明显的经济效益。

885

885

0

0

本发明提供一种高效冷却型双辊薄带冷却辊,属于冶金铸轧装备领域,包括呈空心状的辊套和套设于该辊套内并与之过盈配合的轴芯,在所述辊套的圆周方向上开设有多个轴向的通水孔,所述通水孔内设置有一限流杆,所述限流杆在其长度延伸方向上设有至少一个用于扰乱冷却水流态的截面突变结构。本发明通过在通水孔上插入一根限流杆,并通过在限流杆上加工截面突变结构,使限流杆的表面粗糙化,从而增强冷却水的湍动能,减小或消除冷却水与通水孔的附面层,以提高传热效率,减少了通水孔结水垢的几率,延长了冷却辊的使用寿命。

852

852

0

0

本发明属于冶金技术领域,涉及一种适应直接轧制的长材生产线工艺设备,包括依次设置的炼钢连铸单元、中间轧制单元、前转辄单元、控温成型轧制单元、后转辄单元、以及成品精整处理单元。炼钢连铸单元包括连铸机及相应辅助设备;中间轧制单元包括依次布置的第一连轧机组、控温装置及第一剪切设备;控温成型轧制单元包括第二连轧机组、前控温装置和第二剪切设备、后控温装置。本发明的整体工序避免了由于生产磨损、产品规格变更引起的换辊换槽导致的生产线停机问题,极大降低热坯下线率,最大程度节约能源。优化了炼钢连铸上游工序与轧钢工序生产调度匹配,组织管理便捷,可实现在炼钢连铸工序生产周期内,轧钢工序无间歇直接轧制。

949

949

0

0

本发明公开了一种高炉喷煤用烟气炉冷却装置及其控制方法,属于钢铁冶金技术领域,本冷却装置包括助燃风机、助燃管道、烟气炉和第三切断阀,在烟气炉上并靠近烧嘴一侧设有与助燃风机连接且同助燃管道并列的空气管道、远离烧嘴一侧设有放散管道,空气管道上设有第一切断阀,放散管道上设有第二切断阀。该控制方法通过在已有的煤粉制备装置中增设烟气炉冷却装置,利用助燃风机向烟气炉内鼓入冷空气,将烟气炉从工作温度状态冷却至室温状态。本发明可实现大幅度缩短烟气炉冷却时间,相应延长烟气炉检修时间的目的,有效解决现有高炉喷煤工艺中制粉系统烟气炉冷却时间长而影响生产的问题。

1177

1177

0

0

本发明公开了一种铬渣炼钢解毒工艺;采用铬渣可以与含铁粉尘制作球核,采用含铁废料制作球壳,将得到的复合小球置于烧结机中烧结,其不破坏烧结机中的强氧化环境,同时球壳内则产生高温还原气氛,将六价铬还原为三价铬,然后将烧结后的复合小球进入炼钢的高炉,在高炉的还原气氛下将剩余的六价铬还原为三价铬,同时进一步将三价铬还原为铬,用于生产含铬4%的生铁或者用于炼钢,从而达到铬渣炼钢解毒的目的;经测试表明,本发明的铬渣炼钢解毒工艺,不但可保持烧结机烧结过程的氧化气氛,同时还可保持高炉铁水产量,减少冶金过程中对白云石的焙烧,减小二氧化碳的排放量。

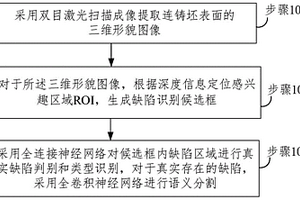

本发明涉及一种连铸坯表面缺陷双目扫描与深度学习融合识别方法及系统,所述方法包括采用双目激光扫描成像提取连铸坯表面的三维形貌图像,根据深度信息定位感兴趣区域ROI,生成缺陷识别候选框,采用全连接神经网络对候选框内缺陷区域进行真实缺陷判别和类型识别,对于真实存在的缺陷,采用全卷积神经网络进行语义分割,本发明通过融合双目激光三维扫描成像与深度卷积神经网络目标识别和语义分割方法,能够精确识别缺陷三维量化形态信息,属于钢铁冶金中连铸坯质量检测与控制的领域。

917

917

0

0

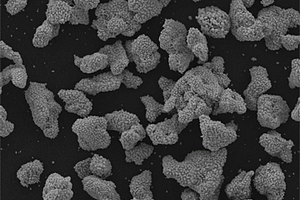

本发明涉及粉末冶金技术领域,为了解决现有技术中,由于采用湿法生产铜包铁粉而导致生产过程工序长,需要对废液进行处理,从而增加了生产成本的问题,提供了一种低松比干法铜包铁粉的制备方法,包括以下步骤:S1:根据设定比例进行配料,分别称取适量的铜源粉末、铁粉、活性添加剂和分散疏松剂;S2:将配料后的粉末进行高效混合并部分发生机械化学反应,得到混合粉料;S3:将混合粉料移至还原炉中,通入还原气体,设定还原温度、保温时间,进行还原包覆处理;S4:还原包覆处理后的粉料冷却至40℃以下,加入抗氧化剂进行破碎造粒及过筛处理;S5、筛分后的粉料进行合批,然后包装,得到低松比铜包铁粉。本发明还提供了一种铜包铁粉及其应用。

961

961

0

0

本发明属于冶金、化工设备领域,具体公开了一种用于湿式电除尘器的氮气旋流密封保温桶,包括桶体,桶体内设有与湿式电除尘器连通的绝缘体,桶体上设有氮气旋流密封结构,氮气旋流密封结构包括氮气补气管、氮气引流管以及与氮气引流管连通的氮气储存腔,桶体包括桶体上部和桶体底座,氮气储存腔的侧壁开设有若干供氮气流入桶体底座内并在桶体底座内形成旋流的引流孔,且旋流向湿式电除尘器方向流动。本发明改进了氮气通入桶体内的部位,优化了氮气流动状态,在桶体内形成了氮气幕墙,将绝缘体与湿式电除尘器隔离开,避免湿式电除尘器内的烟气反窜进入绝缘体内,从而保证绝缘体不被污染,保障其绝缘性能避免安全事故,消除安全隐患。

北方有色为您提供最新的重庆重庆有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日