全部

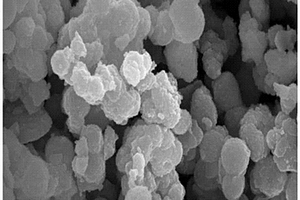

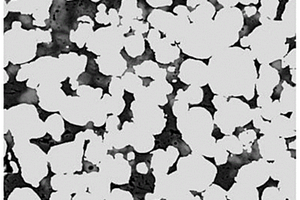

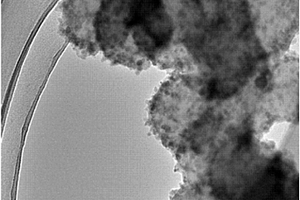

一种纳米碳化硅和空心玻璃微珠混合增强多孔铝基复合材料的制备方法,涉及一种铝基复合材料的制备方法。为了解决空心玻璃微珠强度低、以及采用空心玻璃微珠制备的多孔铝基复合材料强度低和吸能效果差的问题。方法:称取空心玻璃微珠、碳化硅增强体、铝金属粉末和铝锭,将碳化硅增强体与空心玻璃微珠混合得到复合粉体,将干燥后的复合粉体与铝金属粉末进行混合得到混合粉体,混合粉体装填到石墨模具中得到预热的预制体;制备熔融的铝金属;最后液态铝浸渗。本发明通过将纳米碳化硅与空心玻璃微珠进行混合,碳化硅增强体可以均匀的覆盖在玻璃微珠表面,二者形成机械结合,提高了空心玻璃微珠的承载能力,使得复合材料具有较高的孔隙率。

1352

1352

0

0

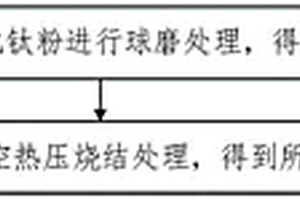

本发明提供了一种TC4余粉再利用制备钛基复合材料的方法,该方法包括:(1)将TC4余粉和二硼化钛粉进行球磨处理,得到混合粉体;(2)将所述混合粉体进行真空热压烧结处理,得到所述钛基复合材料。本发明提供的方法能够再利用3D打印技术和粉末冶金技术无法利用的钛合金余粉,制备得到综合性能优异的钛基复合材料,同时实现了低成本制备钛基复合材料。

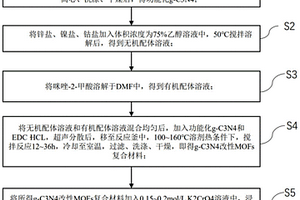

本发明公开一种纳米铬酸铋/g‑C3N4改性MOFs复合材料制备方法及其应用,所述MOFs材料为类沸石咪唑酯骨架材料,以咪唑‑2‑甲酸为有机配体,以Zn2+、Ni2+、Co2+为无机配体,通过酰胺化反应及酯化反应与功能化g‑C3N4接枝共聚,负载纳米铬酸铋催化剂,包括以下步骤:S1:制备功能化g‑C3N4;S2:制备无机配体溶液;S3:制备有机配体溶液;S4:制备g‑C3N4改性MOFs复合材料;S5:将所得g‑C3N4改性MOFs复合材料加入0.15~0.2mol/L K2CrO4溶液中,浸渍吸附0.5~3h,再滴加乙酸铋‑盐酸溶液,25℃室温下,搅拌反应1~6h,过滤、洗涤、干燥,即得。本发明改性MOFs复合材料具有三维沸石拓扑结构、高孔隙率、高稳定性、高催化活性特点,高效分离光生电子和空穴,应用于催化氧化芳香醇制芳香醛。

973

973

0

0

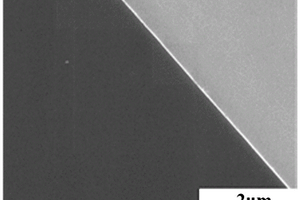

一种金刚石/金属基复合材料的高效制备方法,涉及一种金刚石/金属基复合材料的制备方法。为了解决现有金刚石表面制备碳化物涂层的方法能量损耗大、金刚石易发生石墨化和工艺复杂的问题。称取具有金属镀层的金刚石粉装填于石墨模具中,振实,进行低温扩散处理和高温反应处理,气压浸渗。本发明通过改变预热温度曲线,对金刚石进行低温长时间扩散和高温短时间反应的处理,高温短时间反应避免了金刚石发生石墨化,在复合材料制备过程中在金刚石表面原位合成了一层致密的碳化物涂层,减少了能量损耗,工艺简单、效率高、产品质量和稳定性易把控、成本低、易于实现产业化生产及应用。本发明适用于制备金刚石/金属基复合材料。

845

845

0

0

一种低成本复合材料芯管及其制造方法,本发明涉及用于聚酯薄膜、聚氯乙烯薄膜和聚乙烯薄膜等卷绕的复合材料芯管及其制造方法,它为了解决现有薄膜卷绕纸芯管刚度不足,钢制芯管自重大且磕碰难修复的问题。本发明低成本复合材料芯管是由外表面层卷绕在内结构层复合形成管体,其中内结构层的材质按照质量份数由20~50份的常温固化树脂体系和50~80份的纤维复合而成;外表面层的材质按照质量份数由40~80份的常温固化树脂体系、20~60份表面毡和黑色染料糊复合而成。本发明所述的复合材料芯管具有承载能力强、质量轻、表面粗糙度高和磕碰可修复性等优点。

1084

1084

0

0

一种SiC@SiO2@铁氧体高温吸波复合材料及其制备方法,它涉及高温吸波复合材料及其制备方法。它是要解决现有的吸波材料制备工艺复杂、吸波范围较窄、无屏蔽效应的技术问题。本发明的吸波复合材料是以SiC为核,核外包覆SiO2层,在SiO2层上粘附着铁氧体粒子。制法:一、碳化硅表面预处理;二、合成包覆二氧化硅的碳化硅SiC@SiO2;三、SiC@SiO2经敏化、活化后,在碱液中与制备铁氧体的盐、强还原剂进行反应,然后再焙烧,得到SiC@SiO2@铁氧体高温吸波复合材料。本材料在8~12GHz波段和Ku波段的反射损耗均低于‑5dB,最大反射损耗达到‑14dB,可用于吸波材料领域。

798

798

0

0

本发明涉及一种难熔碳化物颗粒增强钨渗铜复合材料的制备方法,属于钨渗铜复合材料技术领域。本申请解决了现有过渡金属碳化物和硼化物之间具有较低的固溶度,很难制备得到过渡金属碳硼化物的问题。本发明将钨粉和过渡金属碳化物粉体配置成浆料,经过砂磨、喷雾干燥、射频等离子球化获得复合粉体。将复合粉体通过模压和冷等静压的方式获得多孔坯体,再经过排胶和高温烧结后获得多孔预制体,在1100℃~1400℃下渗入金属铜,制备出难熔碳化物颗粒增强钨渗铜复合材料。该复合材料在不降低钨渗铜材料耐烧蚀性能的基础上,进一步降低了材料的密度和热导率,同时力学性能大大提高。

973

973

0

0

本发明的目的是提供一种长纤维增强热塑性复合材料,按重量份计的包括以下组分:聚对苯二甲酸乙二醇酯:70‑80,增强纤维:25‑35,抗氧剂:0.5‑2,紫外吸收剂:0.5‑1.5,偶联剂:0.5‑2,其中,聚对苯二甲酸乙二醇酯中还含有聚酰胺,聚酰胺的含量为聚对苯二甲酸乙二醇酯重量的0.5‑2.5%,本发明提供的长纤维增强热塑性复合材料不仅密度低,具有良好的拉伸强度、弯曲强度、冲击强度,并且热变形温度高,耐吸水率和收缩率低,稳定低好。本发明采用直接在线制备长纤维增强热塑性复合材料的方法省去了半成品的环节,降低了生产成本,本发明提供的长纤维增强热塑性复合材料是一种轻量化纤维材料,可用于汽车车身,可实现汽车的轻量化目标。

1025

1025

0

0

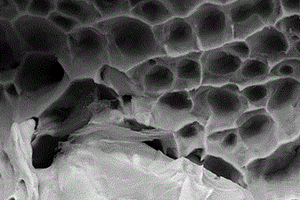

本发明提供一种基于冷冻流延制备功能梯度陶瓷/金属复合材料的方法,分别将不同比例陶瓷粉体与去离子水混合,依次加入分散剂、粘结剂、增塑剂和消泡剂,得到一系列固含量不同的流延浆料,脱泡,并对其中最低或最高固相含量的浆料流延成型后进行冷冻处理,至流延浆料完全凝固;以凝固后的流延浆料为基底,对其它成分浆料按照固相含量的升序或降序依次重复上述步骤,获得冷冻坯体,冷冻干燥、排胶、烧结后,得到多孔陶瓷预制体;将所述多孔陶瓷预制体与熔化后的金属置于模具中,挤压铸造;脱模,冷却后除去周边多余的金属,即可得到具有功能梯度的陶瓷/金属复合材料,本发明可精确地实现复合材料成分、微观组织结构及性能的梯度控制,可广泛应用于功能梯度复合材料的制备。

979

979

0

0

本发明涉及一种基于碱木素的三元复合材料制造方法。要解决木质纤维与可生物降解塑料间界面相容性差,传统方法工艺复杂,成本较高,难以大规模推广的问题。本发明以木质纤维和聚乳酸为原料,采用添加碱木素和表面活化聚乳酸相结合的处理方式改善界面相容性,采用高速混合—常温预压—平板热压的成型方式,制造出良好界面相容性的环境友好型三元复合材料。产品可应用于建筑装饰、装修材料以及一次性包装材料等领域。此种制造方法能够高效利用工业木质素资源,重要的是,此种制造方法工艺操作简便,成本低廉,适合工业化推广,有利于拓宽木质复合材料的应用领域,提高产品的附加值,是一种绿色环保的木质复合材料制造技术。

826

826

0

0

本发明涉及一种制备石墨烯增强铜基复合材料的方法。本发明的目的是要解决现有制备石墨烯增强铜基复合材料的方法中存在的石墨烯分散性差、成本高和工艺复杂的问题。本发明以氧化石墨烯为增强体前体,将制备的氧化石墨烯与铜粉在乙醇溶液中超声混合,利用低成本球磨技术使氧化石墨烯均匀与铜粉均匀分散。最后采用真空热压烧结制备石墨烯增强铜基复合材料。本发明所制得的复合材料具有石墨烯分散性好、制备方法简单高效和易于实现大规模生产的优点。

1113

1113

0

0

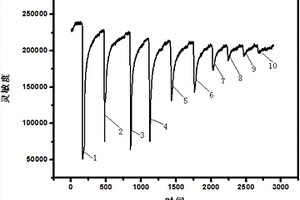

一种黑磷/聚乙烯亚胺/半导体氧化物复合材料及制备方法和应用,涉及一种半导体氧化物复合材料及制备方法和应用。本发明为了解决黑磷容易在空气或水中极易被部分氧化以及现有的检测氮氧化物的敏感材料在室温下选择性差和灵敏度低的问题。该复合材料由黑磷、聚乙烯亚胺和半导体氧化物制成;制备方法:一、制备薄层黑磷悬浊液;二、混合液制备;三、制备含半导体氧化物的溶液;四、制备含半导体氧化物的溶液并陈化;五、进行水热合成反应。应用:对氮氧化物进行检测。该复合材料制备的气敏元件灵敏度较高响应快,具有很强的选择性和较好的稳定性,解决了黑磷容易在空气或水中极易被部分氧化的问题。本发明适用于制备气敏材料及对氮氧化物检测。

1057

1057

0

0

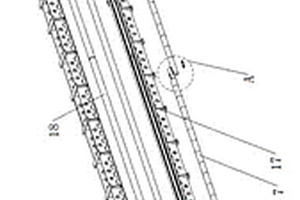

一种双Ω形碳纤维复合材料充气伸展臂,它涉及一种充气伸展臂。本发明为了解决现有钢条增强的充气式展开支撑杆所存在的抗弯刚度低、易磁化,长期存储易产生塑性变形的问题。所述外壳体为碳纤维复合材料外壳体,且所述外壳体为由两个呈Ω状的薄壁壳对扣粘接成型的筒体,内胆的两端各与一个端头盖封固连接,外壳体的两端分别与一个端头盖固接,在外壳体的侧壁上开有排气孔;一副粘扣条的钩面、毛面分别对应缝接在每个呈Ω状的薄壁壳的外侧壁上,使所述充气伸展臂采用卷曲方式进行折叠时通过粘扣条的粘接力牢固地收拢在一起。本发明可用于重力梯度杆、太阳帆、太阳能帆板等结构的展开驱动机构中。

1094

1094

0

0

一种碳微球/纳米铁氧化物磁性复合材料的制备方法,它涉及一种水处理用磁性复合材料的制备方法,本发明要解决现有吸附剂重金属吸附容量小和不易分离去除的问题。制备方法:一、葡萄糖水热反应,冷却后用去离子水和无水乙醇洗涤,真空干燥得到碳微球;二、碳微球加入水中超声分散,加入三价铁盐和二价铁盐,加热搅拌,滴加碱性溶液调节体系pH后水浴陈化,用磁铁分离固体产物,固体产物洗涤后经真空干燥得到磁性复合材料。本发明磁性复合材料吸附容量大,在25℃对Cd2+的平衡吸附量为71.03mg·g-1,可通过磁分离方法进行快速分离,主要应用于水处理领域。

969

969

0

0

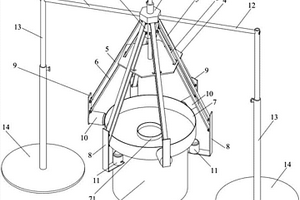

复合材料螺旋桨的整体成型模具及其制造方法,它涉及一种螺旋桨的整体成型模具及其制造方法。本发明为解决现有螺旋桨的桨毂与桨叶轴系振动、桨叶根部易破坏的问题。模具:上模分型曲面上设有上模桨叶腔,下模上的每个下模块上设有与上模块上的上模分型曲面相配合的下模分型曲面,下模桨叶腔与上模桨叶腔正对,下模上的每个下模分型曲面和密封槽中配合有一个上模块,盖板设置在三个上模块的上端面上,且盖板上的每个模块槽中配合装有一个上模块。方法:一、设计铝套;二、制作铝合金桨毂;三、裁剪多块上模纤维布和多块下模纤维布;四、制作桨叶;五、放置铝合金桨毂;六、合模;七、注入环氧树脂;八、加压成型。本发明用于制造复合材料螺旋桨。

739

739

0

0

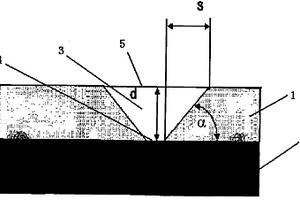

本发明是一种测量复合材料零件漆层厚度的方法,该方法的步骤是:(1)在复合材料载体上的干膜漆层上,向下垂直加工一个V型的测量孔,测量孔的底部圆孔座落在复合材料载体上;(2)测量测量孔底部圆孔的边缘与顶部圆孔的边缘之间的距离S,用以下公式计算干膜漆层的厚度D:D=S×F,式中:F为系数值,F的取值应该是tgα×20,α为钻头切角,与现有技术相比,本发明方法准确地测定了复合材料载体上的干膜漆层厚度。而且测量方法简单可靠。

966

966

0

0

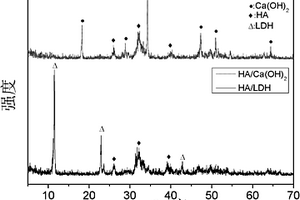

本发明提供的是一种以蛋壳为原料制备羟基磷灰石与水滑石复合材料的方法。(1)将表面清洗干净的蛋壳在313-393K温度下干燥1-12h后,再在573-1273K温度下焙烧1-12h,即得焙烧产物;(2)在0.56-5.6g焙烧产物中加入50mL蒸馏水,搅拌均匀,加入50mL?NaH2PO4溶液混合,即得反应液I;(3)将反应液I超声处理0.5-48h,加入50mL三价Al或三价Fe的可溶性盐溶液,即得反应液II;(4)反应液II经过0.5-48h反应,过滤、干燥即制得羟基磷灰石/水滑石复合材料。本发明是一种简单的、低成本的且利于实际生产的制备方法。最重要的是,本发明使利用无机药物载体同时负载多种药物成为可能。

717

717

0

0

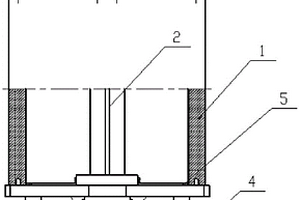

一种复合材料管内涨法成型模具,属于航空复合材料成型领域。金属芯模一的锥形连接凸台匹配插入金属芯模二的锥形孔内,金属芯模一和金属芯模二通过嵌入挡槽一和挡槽二内的挡键固定连接,金属芯模一另一端设有充气孔,金属芯模一和金属芯模二的侧壁上设有数个通气孔;下模体和上模体的型腔内由内至外依次装有金属芯模及硅胶气囊,硅胶气囊外侧面包裹用于制作复合材料管的复合材料层,硅胶气囊的两端分别用卡箍扎紧,金属芯模另一端可拆卸连接有端盖;下模体的上端面位于型腔的两侧沿轴向分别设有溢胶槽和密封槽,下模体和上模体的两个侧壁上均设有数个通风孔,下模体和上模体通过数个螺栓紧固连接。本实用新型用于复合材料管的成型。

991

991

0

0

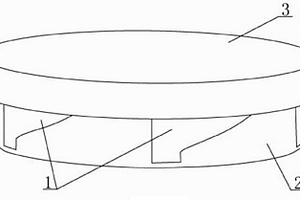

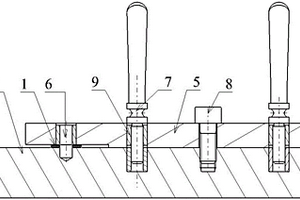

本实用新型提出了一种针对复合材料平行面对应精分孔一致性的加工工装,属于纤维复合材料精密加工制造领域。解决了复合材料制品的平面内角度精分,平面间对应角度的孔位在轴向上同轴共心的尺寸精度的问题。该加工方法将下法兰面内精分孔工装和上法兰面内精分孔工装拆分,然后通过内置定位止动夹盘和外置定位止动夹盘分别固定装配在平行面复合材料制品的两端,从而保证了下法兰面内精分孔工装和上法兰面内精分孔工装拆分但其上的精分孔相对位置对应一致。本实用新型实现了纤维复合材料产品在尺寸高精度要求产品领域的应用。

1084

1084

0

0

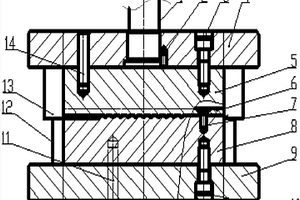

本实用新型属于复合材料加工领域,特别是涉及一种复合材料成型用防滑带加工装置。一种复合材料成型用防滑带加工装置,包括上模座、下模座,在两者之间设置有凸模和凹模,在凸模上设置有若干个规则排列的V型凸头,在凹模上对应地设置有相同数量的V型槽。本实用新型结构简单,能够达到复合材料工装使用的要求,实现防滑带批量生产,满足复合材料生产车间各个型号机型成型模需求。

869

869

0

0

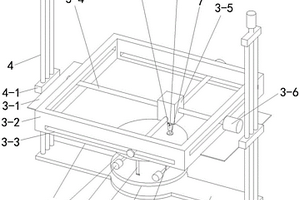

一种树脂基复合材料加工用修磨装置,属于树脂基复合材料加工技术领域。它提供一种打磨精度高、打磨效果好,能够打磨不规则模型的树脂基复合材料加工用修磨装置。两个升降机构的升降滑块与XY轴移动架固定,转动电机安装在XY轴移动架的移动滑块上,打磨电机固定在转动电机上,磨砂轮固定在打磨电机上,倒U型架固定在转台的台面上,工作平台通过套环转动套装在倒U型架的横杆上,两个拉线电机通过拉线控制工作平台的倾斜角度。本实用新型能够进行多角度打磨,能够打磨不规则的树脂基复合材料模型,代替手工,省时省力,打磨精度高。

970

970

0

0

一种夹层结构阻燃木塑复合材料及其制备方法,本发明涉及木塑复合材料及其制备方法领域。本发明要解决现有木塑复合材料阻燃效果不高,力学性能低的技术问题。所述木塑复合材料为夹层结构,由上至下依次为上表层、第一阻燃碳化间层、芯层、第二阻燃碳化间层、下表层。方法:制备各层料粒,然后挤压。本发明利用阻燃性能良好的石塑复合材料铺装在木塑复合材料表面,形成夹层结构,并可在夹层之间添加阻燃层,以此来达到阻燃的目的,同时芯层木塑保留了良好的力学性能。本发明用于制备夹层结构阻燃木塑复合材料。

835

835

0

0

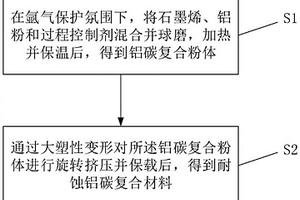

本发明公开了耐蚀铝碳复合材料及其制备方法,涉及复合材料制备技术领域,其制备方法包括如下步骤:步骤S1:在氩气保护氛围下,将石墨烯、铝粉和过程控制剂混合并球磨,加热并保温后,得到铝碳复合粉体;步骤S2:通过大塑性变形对所述铝碳复合粉体进行旋转挤压并保载后,得到耐蚀铝碳复合材料。本发明通过球磨和大塑性变形实现石墨烯的超均质化分布和组织的超细晶化,突破了铝碳复合材料的强韧性—耐蚀性拮抗关系瓶颈,且本发明的制备方法中材料无熔化—凝固过程,显著降低了烧结所需能量,降低了工艺难度,是具有节能环保的技术特性的绿色制造技术。

1026

1026

0

0

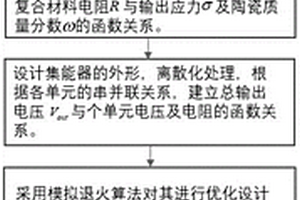

本发明公开了一种功能梯度压电复合材料集成器的设计方法,属于柔性电能收集技术领域。本发明首先通过放置于发力部位的多个压力传感器提取测试者在移动时受力部位受到的交变应力;然后通过压电复合材料的有限元模型得到输出电压、复合材料电阻与输入应力及陶瓷质量分数的函数关系;再然后设计集能器外形并离散化处理,根据各离散单元的串并联关系,建立总输出电压与各单元电压及电阻的函数关系,并采用模拟退火算法对其进行优化设计以确定各块材料的压电陶瓷质量分数;最后根据结构参数进行建模,得到考虑人体运动时身体发力部位的状态的个性化功能梯度压电复合材料集能器,有效提高功能梯度集能器的能量转换效率。

789

789

0

0

本发明提出了一种薄壁带导轨筋复合材料管的脱模装置及脱模方法,属于复合材料管体脱模领域。解决了薄壁带内导轨筋的大长径比复合材料管件难以脱模的问题。它包括水压灌注筒、第一连地定位板、第二连地定位板、带筋槽芯轴和油缸机构,所述带筋槽芯轴外侧为待脱模产品,所述待脱模产品水平设置在第一连地定位板和第二连地定位板之间,所述水压灌注筒和第一连地定位板通过螺纹连接,所述带筋槽芯轴贯穿第一连地定位板和第二连地定位板的中间开口,所述带筋槽芯轴牵引方向侧连接油缸机构,另一侧位于水压灌注筒的内部。它主要用于薄壁带导轨筋复合材料管的脱模。

929

929

0

0

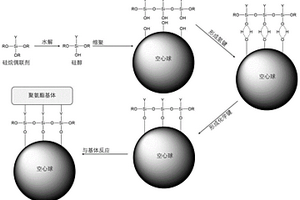

本发明一种新型空心球填充聚氨酯基复合材料的制备方法,对空心球表面进行清洗去除表面杂质与污垢,然后烘干备用;使用的表面改性剂为硅烷偶联剂,所述硅烷偶联剂需要水解;将空心球加入到水解后的硅烷偶联剂溶液,在适当温度下搅拌,然后将空心球放入烘箱干燥,取出后备用;取改性后的空心球,加入到浇铸模具中,依次加入异氰酸酯、端羟基聚酯或端羟基聚醚以及其他助剂,通过搅拌使空心球均匀分布于基体中,室温固化后脱模,获得所制备的空心球填充聚氨酯基复合材料。本发明生产流程设计合理、操作步骤简便;复合材料的成分与结构设计可控;复合材料具有优良的力学与声学性能。

852

852

0

0

本发明属于飞机装配工装技术,涉及一种复合材料件协调孔制作方法。一种复合材料件协调孔制作方法,其特征是,待复合材料件固化成型完成但未脱离成型模时,在成型模协调孔位置设置钻模,将钻模通过成型模上的定位孔安装到成型模上,并用螺栓固定,然后钻制协调孔。本发明在复合材料件成型完成未从模具上启下时钻孔,在室温环境下钻孔避免了由于高温环境下模具和产品热膨胀量不一致造成的偏移,能够大幅度提高所制孔的位置精度,减小了产品与切钻工装协调的难度,大大提高了工作效率。

1115

1115

0

0

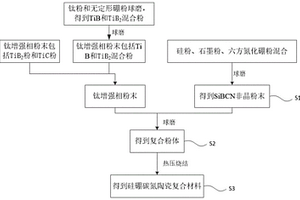

本发明提供了一种硅硼碳氮陶瓷复合材料及制备方法,所述硅硼碳氮陶瓷复合材料的制备方法,具体步骤为:将硅粉、石墨粉和六方氮化硼粉混合,并在球磨罐中进行球磨,得到SiBCN非晶粉末;将所述SiBCN非晶粉末与钛增强相粉末混合,并在球磨罐中进行球磨,得到复合粉体;其中,所述钛增强相粉末包括TiB2粉和TiC粉,或,TiB和TiB2混合粉;将所述复合粉体进行热压烧结,得到所述硅硼碳氮陶瓷复合材料。本发明通过采用钛增强相作为增强相用于补强增韧硅硼碳氮陶瓷基体,可以显著提高硅硼碳氮陶瓷复合材料的抗弯强度与断裂韧性。

1134

1134

0

0

本发明公开了一种TiAl/TMCs层状复合材料的制备方法,属于复合材料领域。本发明在保持或略降低TiAl基合金高温性能的基础上,解决了TiAl基合金的室温强度低与韧性差双重难题。本发明方法具体如下:一、首先利用低能球磨技术将钛合金粉末与增强相颗粒混合均匀获得钛基复合材料(TMCs)粉末;二、然后利用自制的叠层铺粉装置将TiAl合金粉末与TMCs粉末交替分层铺置于石墨模具中获得层状粉体坯料;三、最终利用放电等离子体烧结(SPS)技术制备出TiAl/TMCs层状复合材料。本发明为航空航天提供一种高强、轻质、耐热的结构材料。

中冶有色为您提供最新的黑龙江有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日