全部

942

942

0

0

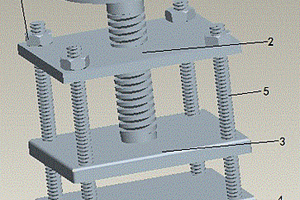

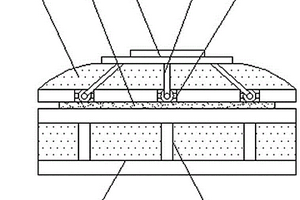

一种简易螺栓式压机,包括丝杠、顶板、压板、底板、粗螺栓和螺母。底板在板的四个边角处对称设置螺纹孔;压板在板的四个边角处设有通孔,且通孔大小一致;顶板除四个边角处设有和压板板一样大小的通孔外,在顶板的中心处开有较大的螺纹孔。首先将四个粗螺栓拧到底板的四个螺纹孔中,然后将压板串于四个螺栓上,在采用螺母把顶板固定在粗螺栓的最上边,将丝杠拧到顶板中心的螺纹孔中,按照上述步骤即可安装一台小型简易螺栓式压机。本实用新型的压机结构简单,成本低廉,配合加热板即可组装为热压机或者硫化机;配合烘箱可实现复合材料的模压成型,满足实验室以及研发机构的需求。

1190

1190

0

0

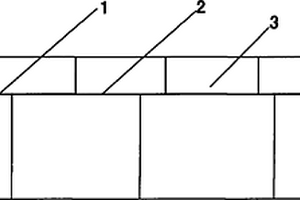

一种带有工艺画的薄型花岗岩、瓷砖,包括面板,粘合层,轻型硬质材料,面板上面贴有一层画,面板是用花岗岩、瓷砖加工而成的薄板,面板与其它轻型硬质材料中部设有一层粘合层。本实用新型经过特殊工艺制成的薄型材料与普通材料相比有许多优点和效果,薄型材料与轻型材料复合制成的复合材料与普通材料相比貝有单位体积相同但其质量减轻能广泛地运用到高层建筑,薄型材料字画加工能运用到礼品装饰行业,貝有划时代性、鉴赏性的有益效果。

1075

1075

0

0

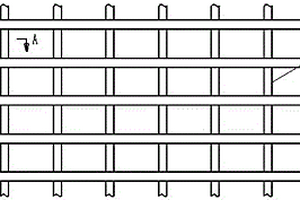

本发明涉及复合材料领域,尤其涉及一种玄武岩纤维船用格栅型材及用其制作的船用格栅;所述的玄武岩纤维船用格栅型材是由玄武岩纤维无捻粗纱经表面处理剂处理后,再由基体树脂浸渍并固化而成的纤维材料,所述的玄武岩纤维无捻粗纱是由拉丝机拉制,经过浸润处理而成,按重量配比计,制作所述玄武岩纤维无捻粗纱的材料包括以下成分:SO2:51~54%,Al2O3:15~17%,CaO:8~9%,Fe2O3·FeO:9~11%,MgO : 6~7%,Na2O:3~4%,其他碱金属:1~2.5%;不仅能获得耐腐蚀性能较现有技术更加优异的纤维材料,还能提高纤维材料制作的性价比,同时,更克服了目前使用较为广泛的玻璃纤维的使用缺陷,更具使用价值。

1186

1186

0

0

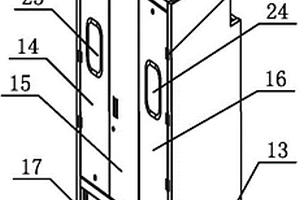

本发明公开了一种电力机车高压网侧柜,该电力机车高压网侧柜包括:主骨架、左封板、右封板、左门板、中间门板、右门板、下盖板一、下盖板二;其中,所述左封板、右封板、左门板、中间门板、右门板、下盖板一、下盖板固设在所述主骨架上,所述主骨架采用钢结构,所述左封板、右封板、左门板、中间门板、右门板、下盖板一、下盖板二采用的材料为树脂基玻璃纤维增强复合材料。本发明实施例可以减小网侧柜的体积,使柜体的结构更加紧凑,更加合理,占据更小的机械间空间,还可以提高机车防雷电冲击性能,降低电路中高压电器的过电压水平要求。

899

899

0

0

本发明提供一种电力机车车顶夹层网侧柜。所述电力机车车顶夹层网侧柜是由树脂基玻璃纤维增强复合材料制成,用于防护电力机车车顶上的高压电设备;所述电力机车车顶夹层网侧柜包括防护盖和防护罩;所述防护罩下侧与电力机车车顶盖上的法兰连接,所述防护罩上侧与所述防护盖连接。本发明的技术方案,能够弥补现有技术的不足,对电力机车车顶上的高压线设备进行有效地保护,放置雾霾对电力机车车顶的高压电设备进行损坏,避免发生放电和无感应网压现象,有效地保护电力机车车顶的高压设备或者接触网线,增强机车的行车安全。

862

862

0

0

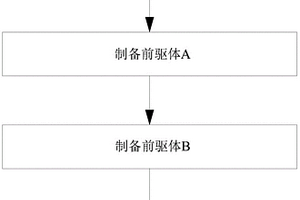

本发明涉及一种石墨烯‑碳石墨复合等静压材料的制备方法,具体包括以下步骤:获取满足指标条件的各组分‑制备前驱体A‑制备前驱体B‑复合材料的处理,基于上述步骤制成石墨烯‑碳石墨复合等静压材料;本发明原料选择合理,制备工艺科学;发明人人经过研究和试验,最终确定本发明中各组分及其配比,正是由于本发明中的各组分及其配比关系,才会导致不同粒径的颗粒堆积较为紧密,材料的体积密度、气孔率、机械强度和热膨胀系数可达到一个非常好的平衡,也就是所说其所制备材料的体积密度大、气孔率小、热膨胀系数小、机械强度高,石墨的各理化指标优良。

933

933

0

0

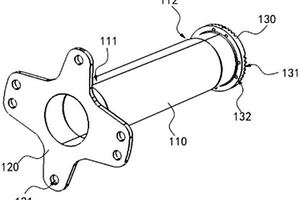

本发明提出一种传动空心轴、转向架联轴器及传动空心轴的制备方法,传动空心轴包含轴身、法兰结构以及端面齿结构;轴身呈空心的锥形管状结构,并具有大端及小端;法兰结构设置于轴身的大端,端面齿结构设置于轴身的小端;轴身、法兰结构和端面齿结构的材质为颗粒增强金属基复合材料,颗粒增强金属基复合材料的金属基体为6系铝合金或者7系铝合金,且增强体材料为纳米级的无机非金属化合物颗粒,增强体材料的含量为5%~20%。

1131

1131

0

0

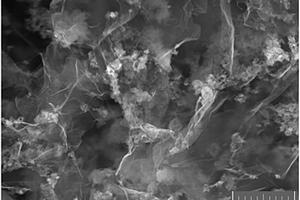

一种负载钴基催化剂的石墨烯气凝胶的制备方法及其应用,属于化工合成技术领域,可解决钴基、铁基、镍基催化剂不能直接应用于空气中的CO去除以及颗粒状钴基催化剂催化性能降低等问题,通过该方法制备的催化剂并非细微的粉末状,是气凝胶型的大块状整体材料,易于封装到各种形状的过滤装置中,不发生渗漏。钴基金属氧化物作为CO催化剂均匀分散于石墨烯气凝胶材料的空隙内部,形成负载催化剂的石墨烯气凝胶复合材料。能够在常温且有O2存在下将CO催化转化为CO2,能够承受过滤气体中含有低浓度的水分,应用于防毒面具的CO滤毒材料或其他空气过滤领域。使用过的催化剂复合材料经300℃高温处理后,即可实现再生与重复使用。

858

858

0

0

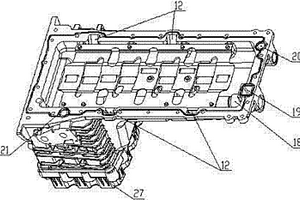

本发明涉及一种双层结构集成型油底壳,它包括油底壳本体(1)、油底壳座(2)、消沫板(3)、机油滤清器(4)、热交换器(5)和机油管(16),所述的油底壳本体(1)的底部设置有油底壳座(2),油底壳本体(1)的内部设置有消沫板(3),油底壳本体(1)的前侧与机油滤清器(4)固定连接,油底壳本体(1)的后侧与热交换器(5)固定连接。本发明用复合材料制造发动机油底壳座能减轻发动机的重量,缓冲吸收振动能量,实现免加工或少加工。复合材料制件在弹性变形时能吸收大量的碰撞能量,设计出的发动机油底壳具有轻量化优势、成本低、加工废品率底、减振、降噪能力强、工作可靠性、使用耐久性及低温下工作适应能力高。

1448

1448

0

0

本发明公开了一种铜基受电弓碳滑板,其由石墨烯铜基纳米硒铌复合材料制成,所述石墨烯铜基纳米硒铌复合材料由重量比为70‑75%的混合料和重量比为25‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种铜基受电弓碳滑板的制备方法能够生产出具有高耐磨性、低摩擦系数、高导电性且性价比高、耐冲击性能好的受电弓碳滑板,有效解决了现有受电弓滑板在使用过程中存在的诸多问题,实用性好。

816

816

0

0

本发明公开了一种新型电力机车粉末冶金碳滑条,其由铜基复合材料制成,所述铜基复合材料由重量比为70‑72%的混合料和重量比为28‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种新型电力机车粉末冶金碳滑条材料结构稳定,理化性能强、安全性能好,耐大工频和冲击电流冲击能力强,耐腐蚀、无毒环保、使用寿命长、成本低,而且该粉末冶金碳滑条的制备方法中所用到的设备和材料简单易得,不仅利于大批量生产,而且原材料为市场广泛材料,成本低,具有广阔的市场前景。

1065

1065

0

0

本发明公开了一种铜基受电弓碳滑板,其由石墨烯铜基纳米硒铌复合材料制成,所述石墨烯铜基纳米硒铌复合材料由重量比为70‑75%的混合料和重量比为25‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种铜基受电弓碳滑板的制备方法能够生产出具有高耐磨性、低摩擦系数、高导电性且性价比高、耐冲击性能好的受电弓碳滑板,有效解决了现有受电弓滑板在使用过程中存在的诸多问题,实用性好。

1092

1092

0

0

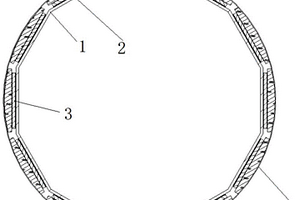

本发明提供了一种加固结构、加固杆及其加固方法,属于工程结构的加固领域。本发明的所述加固结构从里向外依次包括:粘接层、刚度加固层和缠绕层;所述刚度加固层包括多个块状的加固钢板,各块加固钢板粘接在所述粘接层的外表面上;所述缠绕层缠绕在各个所述加固钢板的外表面上。本发明的加固结构对原杆、原塔的结构无损伤,充分发挥了各种材料的不同特点,充分利用了钢材的高刚度、复合材料缠绕层的高强度。而且,本发明加固方法充分利用了复合材料环保防腐作用,且部件少、施工简便,效果明显,节约了成本。

1073

1073

0

0

本发明碳纤维增强微晶玻璃制备方法及制备装置,方法包括制备预水解的正硅酸乙酯溶液;制备预水解的异丙醇铝溶液;制备勃姆石溶胶;制备初步混合溶液;制备锂铝硅盐凝胶先驱体溶胶;制备锂铝硅盐凝胶先驱体;制备锂铝硅盐凝胶先驱体浸渍料浆;将碳纤维卷浸渍到锂铝硅盐凝胶先驱体浸渍料浆中,得到碳纤维布;制备碳纤维增强微晶玻璃。本申请采用勃姆石溶胶和硅溶胶和金属无机盐等原料,通过料浆浸渍制备复合材料和热压烧结制备复合材料的方法得到最终的微晶玻璃,能够提高微晶玻璃的高温力学性能,降低微晶玻璃在较高温度区间内的脆性,扩展微晶玻璃的应用范围。

851

851

0

0

本发明公开了一种改性碳纤维的加工工艺,包括以下步骤:步骤a、退丝集线,选取原丝,分束后将新丝与旧丝使用耐热纤维连接,并且架设于集线板上;步骤b、初干燥,将集线板连同原丝送入干燥设备内干燥,消除原丝中含有的水分;步骤c、预氧化;步骤d、炭化;步骤e、电解氧化改性;步骤f、浸泡改性。有益效果在于:1、通过采用电解氧化的方式,对碳纤维表面进行改性,在碳纤维的表面引入活性官能团,增加了碳纤维表面的碳氧键,提高在复合过程中与复合材料表面接触的紧密度,提高合成复合材料的增减剪切强度;2、提高结合面的界面结合力,从而提高碳纤维与树脂基材复合材料的拉伸强度和抗冲击强度。

1028

1028

0

0

本发明公开了一种铜基氧化石墨烯碳刷,该铜基氧化石墨烯碳刷采用铜基氧化石墨烯复合材料制成,所述铜基氧化石墨烯复合材料由重量比为20‑25%的骨料和重量比为75‑80%的粉料组成。有益效果在于:本发明所述的一种铜基氧化石墨烯碳刷不仅具有较好的换向性能和自润滑性,而且对换向器的磨损小,从而有效延长电机的使用寿命,实用性好,此外,上述制备方法对设备要求低、操作简便、制得的碳刷中铜基氧化石墨烯复合材料增强体分散性好。

1201

1201

0

0

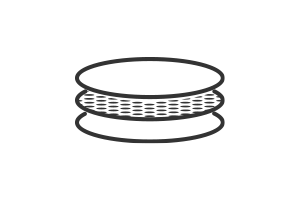

本发明涉及一种不对称加氢催化剂,为提供一种稳定性好、高对映选择性、可重复使用、环境友好的不对称加氢催化剂,本发明一种Ru基配合物不对称加氢催化剂是由RuCl2(PPh3)3为催化剂前体、不同的手性Salen为配体形成的Ru-Salen配合物以介孔材料SBA-16为载体制备而成的Ru基负载型复合材料,所述的Ru基负载型复合材料“瓶中造船法”或“直接封装法”制备,本发明将Ru-Salen配合物通过不同的方式负载于介孔材料SBA-16的超笼中,为手性药物的多相化生产提供了新型的复合催化剂,可拓展介孔材料在工业生产中的应用。?

759

759

0

0

本发明公开了一种银基复合材料电刷的制造工艺,包括如下步骤:S1、原料,改质煤沥青、石墨粉、焦炭粉、二硫化钼粉、银粉、碳纤维粉、导电胶;S2、将焦炭粉、改质煤沥青、石墨粉按照重量份数比为1‑2:0.6‑1.6:1‑1.5的比例混合均匀,然后加热至700‑800℃后倒入造粒机中造粒;S3、将S2制备的颗粒放入焙烧炉中,通入保护气,加热至2600℃‑3000℃保持4‑6小时,然后压碎至粒径不大于5毫米的基粒;S4、制备工作层原料、过渡层原料、焊接层原料;S4、将工作层原料、过渡层原料、焊接层原料分别按照厚度比为15‑20:6‑8:3‑4的厚度依次铺设在石墨磨具中,然后通入氩气作为保护气在850℃‑950℃,压力为30‑45MPa的压力下热压成型,保持时间20‑30min,获得块状材料;S5、将上述块状材料加工成电刷。

874

874

0

0

本发明公开基于碳基复合材料的电池阳极材料及其智能制备方法,方法包括以下步骤:制备碳气凝胶;将所述碳气凝胶和所述氨类化合物溶解在非水性溶剂,得到初始溶液;将所述初始溶液干燥以及通过热分解对所述干燥的材料进行热处理以在所述碳气凝胶的表面上形成基于所述基于氨类化合物的涂膜。本发明在碳气凝胶材料的表面能够通过使用基于氨类化合物的热分解而处理,以在碳气凝胶上形成涂膜,由此抑制碳气凝胶材料的副反应,并根据在碳气凝胶材料上形成的涂膜在充电/放电过程中在其表面上形成更稳定的固体电解质界面,并且增强结构稳定性,从而改善阳极活性材料的热循环稳定性。

730

730

0

0

本发明涉及碳滑条制备技术领域,更具体而言,涉及一种TiB2/Cu复合材料制备受电弓碳滑条材料的方法,以提高受电弓碳滑条材料的机械强度、电导性和耐冲击性能。通过在原料沥青焦中加入TiB2、SiC、Cu、纳米碳粉、石墨粉等,与原料中的其他材料相融合,可以补充成品碳滑条的机械强度,使其在运行中不易折断和破裂;其制备工艺是,首先对原料进行研磨,再通过模压成型、浸Cu工艺、烧结炭化、通电纯化处理,可以增加碳滑条材料的密度和强度,有利于得到体积密度较高的焙烧品,有利于浸渍剂浸入孔隙,有利于提高产品合格率。其体积密度≤4.0g/cm3、抗折强度≥140、抗压强度≥280、冲击韧性≥0.5J/cm2、20℃电阻率≤5µΩ·m、洛氏硬度(HBS)≤120。

1103

1103

0

0

本发明公开了一种复合材料电刷的制造工艺,包括如下步骤:S1、原料;S2、石墨粉、焦炭粉、二硫化钨粉、改质煤沥青按照重量份数比为1‑1.5:1‑2:0.2‑0.4:0.6‑1的比例混合均匀,然后加热至120℃‑150℃,然后倒入造粒机中制成粒径为20‑40毫米的颗粒,获得基粒;将基粒放入焙烧炉中,通入保护气,加热至2600℃‑3000℃保持4‑6小时,使其石墨化,然后压碎至粒径不大于5毫米的颗粒;S3、制备工作层原料、过渡层原料、焊接层原料;S4、将工作层原料、过渡层原料、焊接层原料分别按照厚度比为15‑20:6‑8:3‑4的厚度依次铺设在石墨磨具中,然后通入氩气作为保护气在850℃‑950℃,压力为30‑45MPa的压力下热压成型,保持时间20‑30min,获得块状材料;S5、将上述块状材料加工成电刷基体即可。

984

984

0

0

本发明公开了一种碳复合材料制成的机器密封装置,包括密封盖板、密封装置外壳体和密封基座,所述密封盖板的顶端中间位置处设置有控制阀,所述密封盖板与控制阀固定连接,所述密封盖板的底端中间位置处设置有固定座,所述密封盖板与固定座固定连接,所述固定座上设置有固定杆,所述固定座与固定杆固定连接,所述密封盖板的下方设置有密封基座,所述密封基座与密封盖板固定连接,所述密封基座的中间位置处设置有固定梁,该密封装置不仅解决了原有密封材料的防火、防潮、耐腐蚀性等性能都较为一般,容易腐蚀锈化,导致密封性出现故障的问题,同时采用两种方式相结合,达到相辅相成,更加合理安全,密封性更加稳定的目的。

852

852

0

0

本发明公开了一种铜基复合材料受电弓滑板的制备工艺,包括如下步骤:S1、原料;S2、混粉;S3、粘结;S4、模压;S5、将S4中的砖坯放入阴凉处自然干燥30‑40小时后,放入干燥窑中通过250‑300℃烘干10‑15小时;S6、将S5处理后的砖坯放入焙烧炉中,抽真空,通过2300℃高温焙烧;S7、将S6处理后的碳基体取出,除去表面毛刺,然后采用高压水枪清洗,使其表面孔洞打开,然后烘干备用;S8、将S7处理后的碳基体放入浸渍罐中,抽真空,然后将碳基体加热至600‑800℃,保持3‑4小时;然后将改质煤沥青加热至200℃,倒入浸渍罐中,并向浸渍罐内充入保护气,使得浸渍罐内气压为10‑15MPa,保持8‑12小时;S9、将S8处理后的碳基体取出,清理表面;S10、将S9处理后的碳基体加工成碳滑板即可。

1092

1092

0

0

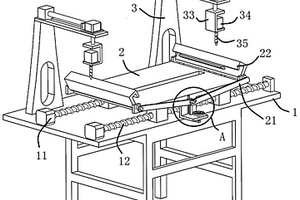

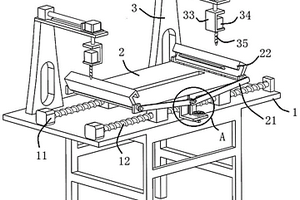

本发明公开了碳纤维复合材料的分步钻孔装置,包括机架、水平移动机构、夹紧机构以及钻孔机构;水平移动机构设在机架的顶板顶面上,水平移动机构内含有若干根丝杠;夹紧机构配合安装在丝杠上,丝杠转动带动夹紧机构水平移动;在机架顶板的顶面后侧两端均设有钻孔机构;钻孔机构包括支架、横板、第一电动推杆、第二电动推杆、外框、转动电机以及钻头,在支架的顶端横向设有所述的横板,横板上沿长度方向设有滑动孔,在横板的外端上安装有第一电动推杆,在横板的滑动孔上滑动设有第二电动推杆,且第一电动推杆的活动端与第二电动推杆固接,第二电动推杆下端的外框内安装有转动电机,转动电机的电机轴上固接有钻头。本发明钻孔质量好,效率高。

1007

1007

0

0

本发明公开了一种利用石墨烯复合材料制备膨胀石墨的方法,其采用的原料有:石墨烯粉、特种石墨粉、鳞片石墨;插层试剂,高氯酸、高锰酸钾、去离子水;制备方法包括以下步骤:原料的碾磨、干混、炭化、化学插层、石墨膨胀、脉冲分级得到的产品。本发明的工艺可以提高成品的耐压性、柔韧性、可塑性和自润滑性、比表性、吸附性、抗高低温、抗腐蚀、抗辐射特性、抗震特性、电导率、抗老化、抗扭曲的特性。

1085

1085

0

0

一种玄武岩纤维增强泡沫混凝土保温复合材料的制备方法。泡沫混凝土是一种具有微孔结构的轻质材料,为了提高它的保温性能,必须降低密度,降低密度就会导致强度的降低,这是一个困扰它作为保温材料使用的难题。本发明制备一种玄武岩纤维增强的泡沫混凝土保温合材料,既改善了泡沫混凝土强度比较低的缺点,同时又提高了保温隔热性能。工艺中大量使用了工业废料粉煤灰,变废为宝,绿色环保,无二次污染,符合国家提倡的低炭经济的理念。

1130

1130

0

0

本实用新型公开了碳纤维复合材料的分步钻孔装置,包括机架、水平移动机构、夹紧机构以及钻孔机构;水平移动机构设在机架的顶板顶面上,水平移动机构内含有若干根丝杠;夹紧机构配合安装在丝杠上,丝杠转动带动夹紧机构水平移动;在机架顶板的顶面后侧两端均设有钻孔机构;钻孔机构包括支架、横板、第一电动推杆、第二电动推杆、外框、转动电机以及钻头,在支架的顶端横向设有所述的横板,横板上沿长度方向设有滑动孔,在横板的外端上安装有第一电动推杆,在横板的滑动孔上滑动设有第二电动推杆,且第一电动推杆的活动端与第二电动推杆固接,第二电动推杆下端的外框内安装有转动电机。本实用新型钻孔质量好,效率高。

777

777

0

0

本发明公开了一种制备受电弓用石墨烯复合材料的方法,包括,如下步骤:S1,将石墨烯微片放入300℃‑400℃的炉中热处理40‑60min提高其活性;S2,将S1处理后的石墨烯微片放入CuSO4镀液中镀铜,3‑6min后取出用去离子水清洗3‑6遍后放入真空干燥箱中烘干;S3,将S2中处理后的石墨烯微片与石墨烯粉、铜粉、添加剂均匀混合后放入模具中在150‑270MPa的压力下冷压成型,获得复合块;石墨烯微片与石墨烯粉、铜粉、添加剂按照以下重量份数比均匀混合:石墨烯微片10‑30、石墨烯粉10‑20、铜粉64‑78、添加剂5;S4,将S3中冷压成型的复合块放入烧结炉中烧结,并通入保护气以防止复合块被氧化,所述的烧结温度为800℃‑900℃,时长为3‑5h;S5将S4处理后的复合块加工至预先设计结构的受电弓即可。

781

781

0

0

本发明公开了一种铜碳复合材料受电弓碳滑板的制备工艺,包括如下步骤:S1、原料;S2、将鳞片状石墨粉、铜粉、钛粉、乙炔黑、酚醛树脂按照重量份数比40‑50:30‑35:50‑60:10‑15:50‑70的比例取出并混合均匀,获得糊料;S3、将碳纤维布与糊料逐层设置,直到整体高度达到100㎜;S4、将装有胚砖的模具放入烘干炉中采用400‑500℃的温度烘10‑20min,然后将其放入热压机中加热至700‑800℃,同时加压至10MPa,保持30‑50min;S5、将胚砖取出,放入炭化炉中进行烧结,获得碳砖;S6、将碳砖加工至受电弓碳滑板的尺寸、形状,获得原砖;S7、将原砖放入浸渍罐中,使得原砖被改质煤沥青淹没进行浸渍;S8、取出S7处理后的原砖,放入焙烧炉中进行石墨化;S9、将S8处理后的原砖进行打磨,获得受电弓碳滑板。

北方有色为您提供最新的山西大同有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日