全部

418

418

0

0

板材、方坯、棒材锻压前加热炉是专为金属材料加工设计的高效透热设备,广泛应用于金属材料在轧制、锻压、挤压、热烧结、弯管成型前的透热处理以及调质、退火等热处理工艺。该设备采用先进的中频加热技术,通过电磁感应快速升温,具有加热速度快、效率高、能耗低、温度均匀且易于控制的特点,显著降低生产成本,减少氧化烧损,同时符合环保要求。设备由中频电源、电热电容、感应炉体、自动上料装置、温度控制系统等组成,支持全自动或半自动操作,适用于多种金属材料的加热处理。

408

408

0

0

方坯管件加热设备是专为金属材料加工设计的高效透热处理设备,广泛应用于轧制、锻压、挤压、热烧结、弯管成型前的透热处理以及金属材料的调质和退火等热处理工艺。该设备采用先进的中频加热技术,通过电磁感应快速升温,具有加热速度快、效率高、能耗低、温度均匀且易于控制的特点,显著降低了生产成本,减少了氧化烧损,同时符合环保要求。设备由中频电源、电热电容、感应炉体、自动上料装置、温度控制系统等组成,支持全自动或半自动操作,适用于多种金属材料的加热处理。

422

422

0

0

锻压前加热设备(自动送料)是一种专为金属材料加工设计的高效透热处理设备,广泛应用于轧制、锻压、挤压、热烧结、弯管成型前的透热处理以及金属材料的调质和退火等热处理工艺。该设备采用先进的中频加热技术,通过电磁感应原理快速升温,具有加热速度快、效率高、能耗低、温度均匀且易于控制的特点,能够显著降低生产成本,减少氧化烧损,同时符合环保要求。设备由中频电源、电热电容、感应炉体、自动上料装置、温度控制系统等组成,支持全自动或半自动操作,适用于多种金属材料的加热处理。

411

411

0

0

等离子体雾化粉末材料生产设备是一种前沿的冶金加工技术装置,广泛应用于超细和纳米粉末材料的生产。该设备通过等离子体发生器产生的高温、高速气体等离子体,将气态、熔融态或固体颗粒态的原材料加热熔化,并雾化成细小液滴或原子云态。在雾化塔中,这些液滴或原子云与冷却气体热交换,快速冷却凝固成微米或纳米级粉末材料,最终在粉末收集系统中被高效收集。

440

440

0

0

旋转盘离心雾化粉末材料生产设备是一种先进的冶金加工设备,专门用于生产高质量球形粉末材料。该设备通过真空熔炼炉将金属熔化后,利用高速离心雾化器将金属液体破碎成细小液滴,并在雾化塔中冷却凝固成球形粉末。其技术优势在于高转速(60000-100000rpm)雾化能力,能够生产粒径均匀、流动性好、无孔隙的高质量球形粉末,适用于锂、铝、镁、锡、锌、金、银、铜及其合金、不锈钢等多种金属材料。

426

426

0

0

超声波振动雾化制备粉末材料生产装备是一种先进的冶金加工设备,广泛应用于中低熔点金属及合金粉末的生产。该设备通过真空或气体保护熔炼炉将金属熔化后,利用超声波振动系统将金属液体破碎雾化成细小液滴,再在雾化塔中冷却凝固成粉末。其技术优势在于能够生产出高纯度、低氧含量、球形度好且粒度分布均匀的粉末材料,同时具备设备简单、操作方便、能耗低、成本低等特点。此外,超声波雾化法还具有环保、节能、低碳等显著优势,可配置多套超声波发生器以提高生产效率,满足冶金行业对高品质粉末材料的需求。

379

379

0

0

多功能组合雾化粉末材料生产设备是一种高度灵活且高效的冶金加工设备,专为满足多样化粉末或颗粒制备需求而设计。该设备通过模块化组合,可根据用户需求灵活配置不同的系统模块,实现从熔炼、雾化到粉末收集的全流程一体化生产。其强大的组合性不仅能够满足不同金属材料(如钢铁、铜合金、铝合金等)的雾化需求,还能生产出球形、非晶态或超细粉末等多种形态的产品。单套设备功能强大,占地面积小,相比传统多台设备组合更具经济性和空间优势。此外,设备支持用户根据实际需求进行合理定制,进一步提升了生产效率和灵活性。

419

419

0

0

水气联合雾化粉末材料生产设备是一种先进的冶金加工设备,专门用于生产高品质的超细金属粉末。该设备通过气体保护熔炼炉将金属熔化后,将金属熔液导入保温中间包,再通过高压气体雾化器将金属液体破碎成细小液滴。随后,这些液滴被高速水射流进一步雾化,形成更细小的金属液滴,并在水中迅速冷凝固化,最终生成类球形或非晶结构的超细粉末材料。设备具备低氧含量、稳定的工艺参数控制、集散控制系统、可调节的粉末粒径和形状等技术优势,能够生产平均粒径小于10微米的粉末材料。

390

390

0

0

高压水雾化粉末材料生产设备是一种先进的冶金加工设备,专门用于生产高品质金属粉末。该设备通过熔炼炉在惰性气体保护下熔化金属,随后将金属熔液导入保温中间包,并通过限流导流管输送至高压水雾化器。在雾化塔中,高速水射流将金属液体破碎雾化成细小液滴,并迅速冷凝固化成亚球形或不规则形粉末颗粒。设备具备多项技术优势,包括低氧含量的熔炼及雾化系统、稳定的工艺参数控制、集散控制系统、可调节的粉末粒径和形状、以及安全监控系统等。

406

406

0

0

真空熔炼雾化造粒生产设备是一种专为冶金行业设计的先进制造设备,用于生产高品质金属颗粒材料。该设备通过真空熔炼炉将金属熔化后导入保温中间包,再利用旋转盘雾化技术将金属液破碎成细小液滴,在雾化塔中冷却凝固形成颗粒。设备采用独特的旋转盘设计,能够精确控制颗粒的形貌、粒径等物理性能,生产出无空心、高纯度、球形或米粒状的金属颗粒,具有均匀性好、流动性佳、粒径分布窄等特点,成品率高达95%以上。其适用于铝、铜、锌、锡等金属及其合金,颗粒粒径范围为1-5mm,产能可达50kg/h(以铝计)。

509

509

0

0

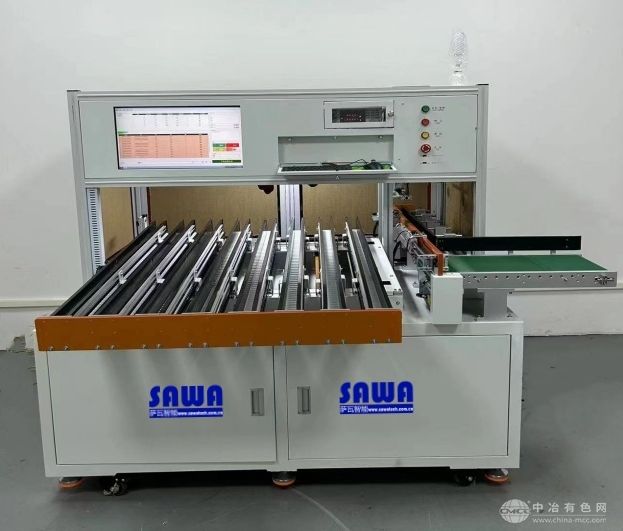

产品简介/ Introduction设备外观:外形尺寸:长1300MM* 宽1800MM *高1900MM(外观作参考);工作高度:750MM ±50mm;设备要求:4.1工艺流程图;开箱=>将电芯平放入测试上料传送带=>电芯自动移载到扫码测试工位=>自动扫码测试电压内阻=> 吸盘自动吸取电芯放置到分档流道(依照测试数据进行分档)=>分档后电芯自动流入到出料口 => 人工将电芯分类放置到收料盒=>收料档位电芯出料一定数量电芯,打印模组条码,并撕贴到收料盒上。

291

291

0

0

真空熔炼雾化造粒生产设备是一种专为冶金行业设计的先进制造设备,用于生产高品质金属颗粒材料。该设备通过真空熔炼炉将金属熔化后导入保温中间包,再利用旋转盘雾化技术将金属液破碎成细小液滴,在雾化塔中冷却凝固形成颗粒。设备采用独特的旋转盘设计,能够精确控制颗粒的形貌、粒径等物理性能,生产出无空心、高纯度、球形或米粒状的金属颗粒,具有均匀性好、流动性佳、粒径分布窄等特点,成品率高达95%以上。其适用于铝、铜、锌、锡等金属及其合金,颗粒粒径范围为1-5mm,产能可达50kg/h(以铝计)。

478

478

0

0

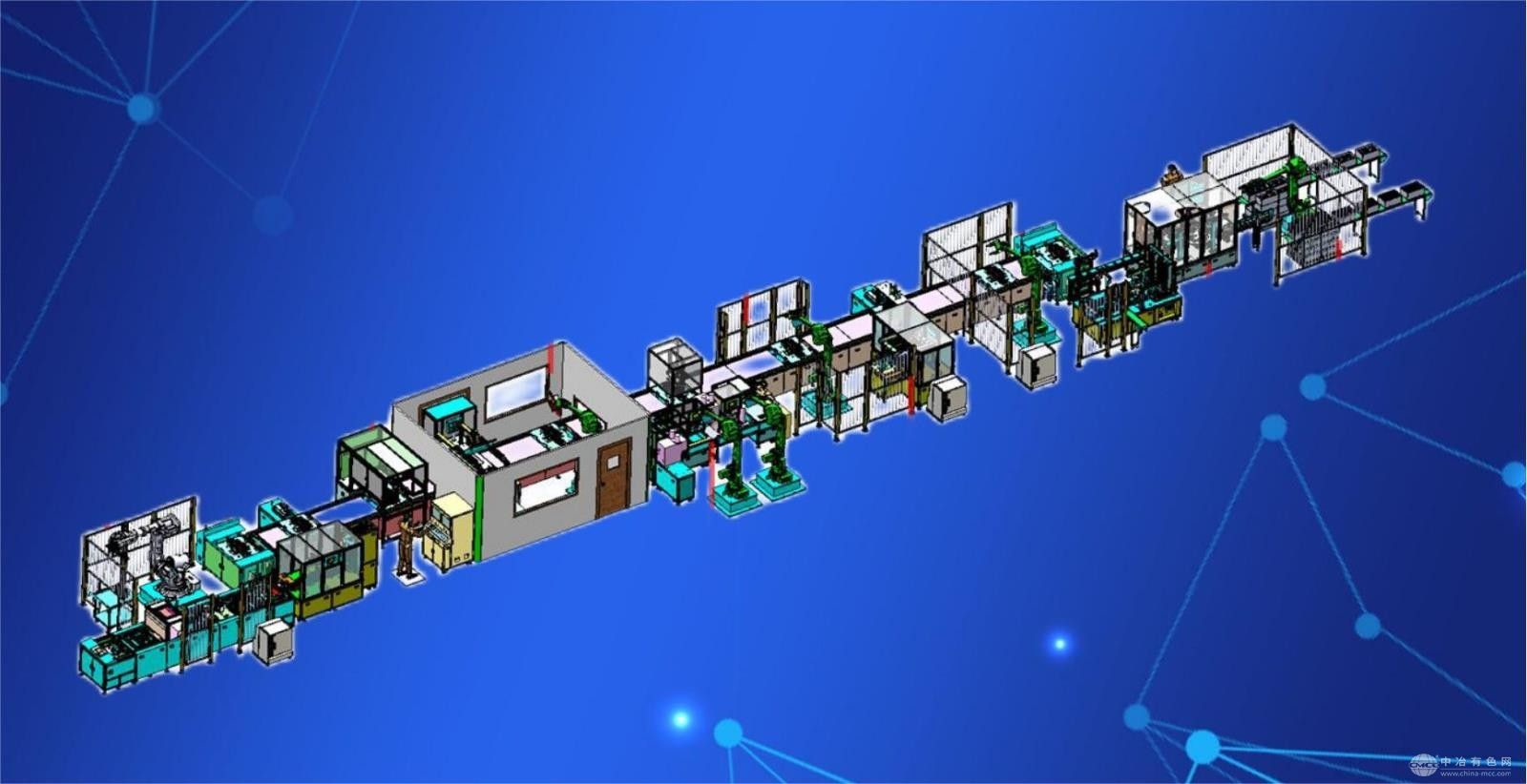

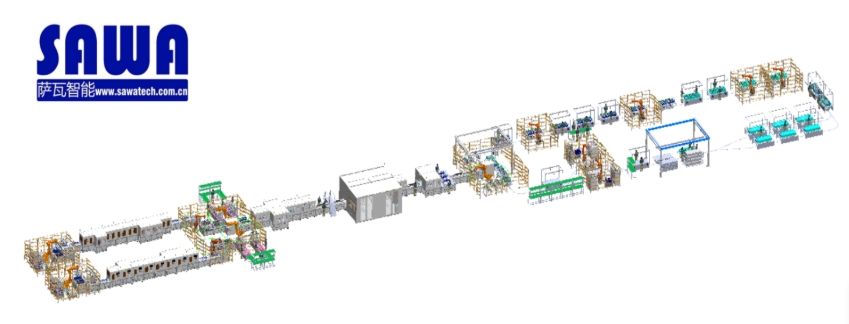

萨瓦贮能全自动PACK生产线通用各种方形电芯组包自动生产,整线含电芯自动上料,自动厚度检测,自动分选机,自动等离子清洗,自动堆叠,自动模组挤压捆扎机,极性检测机,激光焊接机,模组焊后检测机,自动老化等。整线MES数据管控,从电芯分选数据,极性检测结果,成品测试结果等数据存贮,方便后期数据追溯。

488

488

0

0

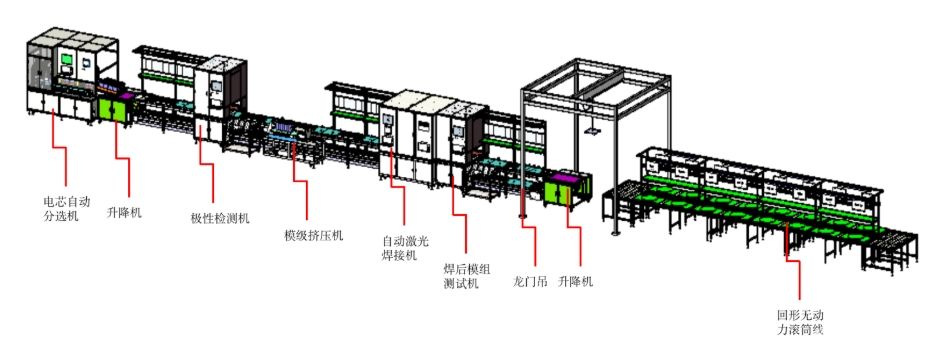

萨瓦贮能半自动PACK生产线通用各种方形电芯组包自动生产,整线含电芯自动分选机,模组挤压捆扎机,极性检测机,激光焊接机,模组焊后检测机等。整线MES数据管控,从电芯分选数据,极性检测结果,成品测试结果等数据存贮,方便后期数据追溯。PACK段估用回形无动力滚筒线或倍速链线,上下模组采用龙门吊机。

507

507

0

0

方形锂电池 PACK 自动线,该产线主要适用于方形锂电池制程,线体涵盖电芯扫码分选,贴胶撕膜,绝缘耐压测试,电芯组装,激光焊接,焊后CCD检测,绝缘耐压测试等。可根据客户实际产品以及需求个性化定制线体。

486

486

0

0

锂电正负极材料专用粉碎分级设备,主要由三大产品, 十多个系列组成。根据电池粉正、负极材料不同, 产能要求与应用不同, 定制制造生产的专用设备。产品具有: 成品率高, 粒径分布均匀, 粒度形貌好等特点。可广泛应用于电池粉正极材料微米级实验和生产。

511

511

0

0

CT500型号设备满足行业顶级光谱标准:1.A+A+A+性能,不均匀度、光谱匹配度、光强稳定度三大核心性能指标均超过行业标准。2全光谱,光谱范围满足300-12000M范围,实现高效晶硅电池的全光谱测试测试准确性大幅提高。太阳电池组件采用四线连接,以及高速数据采集系统,确保了太阳电池电流测量的准确性。红外无接触式测温,准确测出组件温度,确保了温度修正的准确性。

517

517

0

0

中步擎天新能源(湖北)有限公司推出的BC划片机(型号CTC-30-BC)是一款专门用于BC电池片划切的先进设备。它具备激光划片、自动裂片、自动取放纸等功能,支持机械靠边定位,定位精度可达±0.1mm,划片精度同样为±0.1mm,划线宽度为40μm。该设备兼容单晶、多晶电池片,尺寸范围为156x156至230x230mm,厚度100~220μm,同一批电池片厚度偏差控制在±10μm以内。设备产能高达≥2700pcs/h(1/2片),碎片率控制在≤0.1%(A级片),激光平均功率为50W。出厂配置可根据客户需求选择,后续也可根据需要采购相关配件。

505

505

0

0

中步擎天新能源(湖北)有限公司推出的太阳能电池板缺陷在线检测装置(CT 131型号)是一款专为太阳能电池板制造成套设备设计的检测工具。它能够对层压前后的组件进行测试,具备20秒/片的典型测试节拍,适用于最大2500mm×1500mm的电池板检测。该装置采用2400万像素的CMOS相机,支持1~30秒的可调曝光时间,并配备43英寸可选配移动支架的监视器。它支持高电流和低电流检测,能够识别隐藏裂纹、芯片碎片、低效率电池等多种缺陷类型。

531

531

0

0

中步擎天新能源(湖北)有限公司的光伏组件自动化生产线涵盖了从原材料处理到成品检测的全过程。生产线包括全自动串焊机、机器人排版机、机器人上玻璃机、EVA裁切铺设机等自动化设备,实现了从组件焊接、玻璃铺设到EVA/TPT裁切铺设的自动化操作。此外,生产线还配备了双玻合膜机、EL检测仪、层压机等关键设备,确保组件质量和性能。后续工序包括自动削边、翻转检测、打胶装框、接线盒安装及焊接等,最终通过绝缘IV测试仪、在线打标机和自动清洗机完成成品的检测与包装。

306

306

0

0

250kW感应加热设备是一种高效、节能的冶金加工设备,广泛应用于金属熔炼、热处理、透热锻造等领域,具有显著的技术优势和应用价值。在冶金行业中,该设备主要用于有色金属(如铜、铝、金、银)的熔炼和透热锻造,能够快速将金属加热至所需温度,同时减少氧化和脱碳现象。其高频感应加热技术可实现精准的温度控制和快速加热,加热时间可精确到0.1秒,加热电流精确到1A,确保金属加工过程的高效性和稳定性。

526

526

0

0

100KW链片淬火机床是冶金行业重要的热处理设备之一,采用先进的中频感应加热技术,能够快速、均匀地对链片进行加热和淬火处理。这种设备通过电磁感应原理,使链片在短时间内达到淬火所需的高温,同时保证温度的均匀性和稳定性,有效提高了链片的硬度和耐磨性。

422

422

0

0

可编程轴自动淬火设备是一种集成了现代数控技术和自动化技术的高效金属热处理设备,广泛应用于冶金行业,尤其适用于轴类零件的淬火处理。该设备的核心优势在于其高度的自动化和精准控制能力。通过可编程逻辑控制器(PLC)或数控系统(CNC),设备能够根据预设的工艺参数,自动完成轴类工件的加热、淬火和冷却过程。这种自动化操作不仅减少了人工干预,提高了生产效率,还显著提升了淬火质量的稳定性和一致性。

中冶有色为您提供最新的有色金属材料制备及加工设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日