全部

453

453

0

0

真空超高温超高压炉主要用于粉末成型、预织成型工件的脱脂,也可用于高温加压烧结、浸渗增强、晶体转化生长、化合反应等工艺,采用电阻加热。

469

469

0

0

真空超高温超高压炉(机械加压)主要用于在一定温度、压力下,两个和两个以上表面之间的原子级扩散连接,产品应用于能源、航天、航空等领域。

440

440

0

0

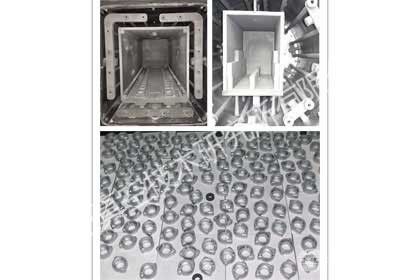

专用脱脂烧结炉(注射成型MIM)主要用于铁基、不锈钢、钛合金、合金钢和高速钢等材料的注射成型制品的脱脂和烧结。

390

390

0

0

真空烧结炉(氧化铝粉)主要用于氧化铝粉、特种陶瓷、高纯氧化铝块、超纯氧化铝饼在保护气氛下的连续烧成 。

453

453

0

0

真空高温烧结炉(碳碳、碳碳-碳陶复合材料)主要用于碳/碳复合材料、碳/碳-碳/陶复合材料的高温石墨化、高温提纯处理。

526

526

0

0

真空高温烧结炉(碳化硅、氮化硅)主要用于SiC陶瓷制品的反应烧结、无压烧结、重结晶烧结、热等静压烧结,也可用于氮化硅等其他陶瓷制品的烧结。

450

450

0

0

真空钨网炉/连续生产线 主要用于电力能源燃料芯块及燃料小球、燃料大球的烧结处理。

378

378

0

0

真空烧结炉(碳纳米管)主要用于制备大型纳米碳材料,如碳纳米管粉、碳纳米管薄膜和定向碳纳米管制备。

377

377

0

0

设备结构紧凑、升温速度快、密封性能好、炉膛温度均匀性高,拥有高性能的烧结效果、现代化的外型设计和简单便捷的操作功能。

461

461

0

0

主要用于在一定温度、压力下,两个和两个以上表面之间的原子级扩散连接,产品应用于核能、航天、航空等领域。

625

625

0

0

在冶金实验领域,精准、高效的纳米金属粉体制备是探索新材料性能与工艺的关键。实验型电弧等离子体金属纳米粉制备系统为冶金研究提供了理想的解决方案。该设备能够制备纳米级金属粉体,涵盖稀土材料在内的绝大多数金属,且对原材料形貌尺寸无限制,突破了传统冶金实验方法的局限。其由高真空获得与测量系统、粉体制备系统、粉体收集系统及电气控制系统组成,高真空机组采用复合分子泵及机械泵,制备室极限真空度可达≤5.0×10⁻³Pa,收集室极限真空度≤8.0×10⁻³Pa,为冶金实验中的粉体生成提供稳定的真空环境,确保粉体的纯度和质量。

512

512

0

0

在冶金行业,纳米金属粉体材料的应用前景广阔,而电弧等离子体金属纳米粉制备系统正是为满足这一需求而诞生的先进生产型设备。该设备以卓越的冶金工艺为基础,能够高效批量制备纳米级金属粉体材料,涵盖稀土材料在内的绝大多数金属,且对原材料形貌尺寸无限制,展现出传统冶金制备方法难以企及的优越性。其高真空获得与测量系统、粉体制备系统等六大组成部分协同运作,其中高真空机组采用复合分子泵、罗茨泵、机械泵组合,为冶金过程中的粉体生成提供稳定的真空环境,确保粉体质量与性能。

560

560

0

0

高真空磁控溅射离子镀膜设备是一种在现代冶金和材料科学领域中不可或缺的先进工具。该设备通过在高真空环境下进行磁控溅射或多弧离子镀膜,能够制备出高质量的薄膜材料,广泛应用于各种工业和科研领域。设备的主要功能包括高真空获取与测量、样品或工件的精确放置与运动控制、磁控靶或多弧源的灵活选择以及辅助镀膜工艺的集成。

482

482

0

0

高真空脉冲激光沉积系统(PLD)是冶金和材料科学领域中一种先进的薄膜沉积技术。它通过使用高能脉冲激光快速蒸发靶材,生成与靶材组成相同的薄膜,特别适用于制备复杂氧化物、陶瓷和半导体材料等。PLD技术的独特之处在于能量源(脉冲激光)位于真空室外部,这使得在材料合成时,工作压力的动态范围非常宽,能够达到10^-8Pa至1Pa,从而为合成具有独特功能的纳米结构和纳米颗粒提供了可能。

579

579

0

0

高真空电子束热蒸发系统(E-Beam)是冶金和材料科学领域中一种精密的真空镀膜设备。该系统利用电子束蒸发源技术,能够实现高效率和高精度的材料蒸发与沉积,适用于制备各种金属、合金以及化合物薄膜。在冶金行业中,这种系统特别适用于高性能材料的制备,如高温合金、磁性材料、光学涂层和电子材料等。

555

555

0

0

高真空电阻热蒸发系统是一种专为冶金和材料科学领域设计的先进设备,它在高真空环境下进行材料的蒸发和沉积,广泛应用于制备薄膜、纳米材料以及进行材料表面改性等。该系统由高真空获得与测量系统、样品台或工件转架系统、有机(OLED)/金属蒸发源系统及电气控制系统等四部分组成,确保了蒸发过程的精确控制和高效进行。

578

578

0

0

等离子体增强化学气相沉积(PECVD)是一种在冶金和材料科学领域广泛应用的技术,它通过利用等离子体的活性来增强化学反应速率,实现高质量薄膜的沉积。这种设备在制备高性能的金属和非金属薄膜方面具有重要作用,尤其是在需要精确控制膜厚、成分和结构的应用中。

487

487

0

0

高真空电弧熔炼系统是一种先进的冶金设备,它主要用于制备材质均匀的合金母材或金属熔锭。该系统由高真空获得与测量系统、电弧熔炼系统、电磁搅拌系统及电气控制系统等四部分组成,确保了在高真空环境下进行电弧熔炼的高效性和稳定性。高真空机组采用分子泵及机械泵组成,能够达到极限真空度≤6.7×10^-5Pa,漏率≤10^-7 Pa•L/s,为熔炼过程提供了理想的高真空环境。电弧熔炼系统采用优质弧焊电源,高频起弧,钨极与材料不接触,无污染,确保了熔炼过程的纯净性。

555

555

0

0

高真空无坩埚气雾化制粉系统(钛合金专用)是一种为钛合金粉末制备专门设计的先进冶金设备。该系统采用高真空环境进行无坩埚气雾化制粉,有效避免了坩埚材料对金属熔体的污染,从而保证了钛合金粉末的高纯度和优良性能。这对于航空航天、船舶工程和特殊环境领域中使用的高温合金粉末制备尤为重要,因为这些领域对材料的抗热腐蚀性、抗氧化性、高温稳定性和结构稳定性有着极高的要求。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日