全部

252

252

0

0

丹东奥龙射线仪器集团有限公司推出的便携式放射源查找成像仪,是一款集成高灵敏度辐射探测与实时成像技术的移动式检测设备。它通过多通道辐射传感器阵列快速定位放射性物质,结合三维成像算法精准呈现放射源位置与强度,广泛应用于核安全、环境监测、医疗废物管理等领域,为放射性物质管控提供高效、安全的解决方案。

207

207

0

0

丹东奥龙射线仪器集团有限公司推出的六工位全自动布氏硬度计ALHBS-3000 PLUS,是一款集成多工位并行检测与智能控制的高效硬度测试设备。它通过自动化压头加载、压痕测量与数据计算,支持六个样品同步或分步检测,显著提升批量检测效率,广泛应用于金属加工、汽车制造、航空航天等领域的硬度质量控制。

218

218

0

0

丹东奥龙射线仪器集团有限公司推出的多角度X射线晶体定向仪ALL-5800B,是一款集高精度定向与多自由度调整于一体的专业晶体分析设备。它通过X射线衍射技术精准测定晶体取向,结合多轴旋转样品台与智能算法,实现复杂晶面与多晶向的高效检测,广泛应用于半导体、光电材料、航空航天等领域的晶体加工与质量控制。

229

229

0

0

丹东奥龙射线仪器集团有限公司推出的铸件在线X射线检测系统,是一款集成自动化传输、实时成像与智能分析的工业无损检测设备。它通过X射线穿透铸件并捕捉内部影像,结合AI算法快速识别气孔、裂纹、夹杂等缺陷,广泛应用于汽车、航空航天、机械制造等领域,为生产线提供高效、精准的质量控制解决方案。

193

193

0

0

丹东奥龙射线仪器集团有限公司推出的凸鼻子全自动洛氏硬度计HRS-150/45X-Z,是一款集高精度测量与自动化控制于一体的先进硬度检测设备。它通过凸鼻子压头设计适配复杂曲面检测,结合全自动加载与智能图像分析技术,精准测定材料洛氏硬度,广泛应用于金属加工、质量检测及科研领域,为硬度测试提供高效、可靠的解决方案。

341

341

0

0

丹东奥龙射线仪器集团有限公司推出的一体化数字X射线实时成像系统,是一款集成X射线发生、数字探测、图像处理与显示功能于一体的先进无损检测设备。它通过实时捕捉并转换X射线穿透物体后的影像,直观呈现内部结构与缺陷,广泛应用于工业检测、安全检查及科研领域,为现场快速诊断提供高效、精准的解决方案。

246

246

0

0

丹东奥龙射线仪器集团有限公司推出的移动式高频恒压X光探伤机,是一款集高频逆变技术与移动便携设计于一体的现场无损检测设备。它通过稳定的高能X射线穿透被检物体,结合数字成像技术实时呈现内部缺陷,广泛应用于工业探伤、安全检查、设备维护等领域,为现场检测提供高效、安全的解决方案。

213

213

0

0

丹东奥龙射线仪器集团有限公司推出的精密自动位移维氏硬度计JMHVS-30-Z,是一款集高精度测量与自动化控制于一体的先进硬度检测设备。它通过金刚石压头在特定载荷下形成压痕,结合自动位移系统与图像分析技术,精准测定材料维氏硬度,广泛应用于金属、陶瓷、薄膜等材料的科研与质量检测领域。

215

215

0

0

丹东奥龙射线仪器集团有限公司推出的MHBS-3000AT触摸屏数显布氏硬度计,是一款集成先进传感技术与智能交互界面的全自动硬度检测设备。它通过压痕测量与数值计算,精准测定材料布氏硬度,广泛应用于金属加工、质量检测及科研领域,为硬度测试提供高效、可靠的解决方案。

205

205

0

0

丹东奥龙射线仪器集团有限公司推出的全封闭蓝宝石粘棒X射线晶体定向仪ALW-600A,是一款专为蓝宝石晶体加工设计的精密定向设备。它通过X射线衍射技术精准确定晶体取向,结合全封闭式结构,为蓝宝石粘棒、切割等工艺提供高精度、安全可靠的解决方案,广泛应用于LED衬底、光学元件、半导体材料等领域。

253

253

0

0

丹东奥龙射线仪器集团有限公司推出的多模式X射线层析成像CT,是一款集高精度三维成像与多模式检测于一体的先进无损检测设备。它通过断层扫描技术重建物体内部结构,广泛应用于工业检测、材料科学、地质勘探等领域,为复杂部件的内部质量分析与缺陷定位提供可视化解决方案。

202

202

0

0

丹东奥龙射线仪器集团有限公司推出的免聚焦视觉布氏硬度计HBS-3000V,是一款基于图像识别技术的全自动硬度检测设备。它通过视觉系统替代传统光学聚焦,实现压痕直径的快速精准测量,广泛应用于金属材料研发、质量检测及工业生产领域,为硬度测试提供高效、可靠的解决方案。

493

493

0

0

丹东奥龙射线仪器集团有限公司推出的高频便携式X射线DR成像系统AL-DR-300Y,是一款集高频X射线技术与数字成像于一体的移动检测设备。它能够快速获取高清晰度X射线影像,广泛应用于工业探伤、安全检查、医疗急救等领域,为现场检测提供高效、安全的解决方案。

217

217

0

0

丹东奥龙射线仪器集团有限公司推出的嵌入式X射线晶体定向仪YX-2H8A,是一款专为晶体材料定向加工设计的高精度检测设备。它通过X射线衍射技术快速确定晶体取向,广泛应用于半导体、光学元件、珠宝鉴定等领域,为精密加工与质量控制提供可靠支持。

480

480

0

0

丹东奥龙射线仪器集团有限公司研发的X射线数字动态实时成像检测系统,是一款集高精度检测与智能化分析于一体的无损检测设备。该系统通过数字成像技术实现缺陷的快速识别与定量分析,广泛应用于工业制造、航空航天、电子元件等领域,为产品质量控制提供可靠保障。

207

207

0

0

丹东奥龙射线仪器集团有限公司推出的全自动数显平台双洛氏硬度计MHRS-150/45-Z PLUS,是一款基于洛氏硬度测试原理的高精度材料硬度检测设备。该仪器通过自动加载、保压与卸载,结合双标尺压头(金刚石圆锥与钢球),快速测量金属及非金属材料的表面硬度,广泛应用于机械制造、航空航天、质检机构等领域,为用户提供高效、准确的硬度测试与质量控制解决方案。

273

273

0

0

丹东奥龙射线仪器集团有限公司推出的移动式高频恒压X光探伤机,是一款基于X射线无损检测技术的高效缺陷检测设备。该设备通过高频逆变技术实现恒定电压输出,确保X射线穿透性与成像稳定性,广泛应用于航空航天、压力容器、管道检测等领域,为用户提供焊缝、铸件内部缺陷(如气孔、裂纹)的精准定位与质量评估解决方案。

264

264

0

0

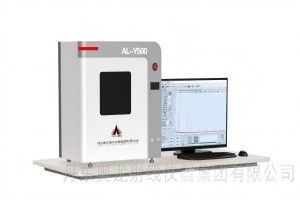

丹东奥龙射线仪器集团有限公司推出的台式二维X射线衍射仪AL-Y500,是一款基于二维X射线衍射(2D-XRD)技术的高精度物相分析与晶体结构研究设备。该仪器通过二维探测器同步采集衍射图案,结合布拉格方程解析晶体取向与应变分布,广泛应用于材料科学、地质勘探、半导体等领域,为用户提供快速、全面的物相鉴定与晶体缺陷分析解决方案。

203

203

0

0

丹东奥龙射线仪器集团有限公司推出的嵌入式蓝宝石粘棒X射线晶体定向仪ALW-600B,是一款基于X射线衍射技术的高精度晶体取向检测设备。该仪器通过测量蓝宝石晶棒的X射线衍射特征,精准确定其晶体轴向(如C轴方向),广泛应用于LED衬底制备、光学元件加工及半导体材料制造领域,为用户提供蓝宝石粘棒工艺的定向控制与质量保障解决方案。

208

208

0

0

丹东奥龙射线仪器集团有限公司推出的波长色散X射线荧光光谱仪AL-BP-9010,是一款基于波长色散X射线荧光(WDXRF)技术的高精度元素分析设备。该仪器通过分光晶体将样品激发的特征X射线按波长分离,结合高分辨率探测器,实现多元素快速定性与定量分析,广泛应用于冶金、地质、环保、建材等领域,为用户提供可靠的成分检测与质量控制解决方案。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日