全部

298

298

0

0

沈阳佰仕超声设备有限公司推出的金属板材超声波检测探伤设备,是一款专为金属板材内部缺陷检测设计的高精度智能化无损检测系统,可精准识别板材中的分层、裂纹、夹杂、气孔等缺陷,广泛应用于航空航天、船舶制造、汽车工业、压力容器等领域,助力企业实现金属板材质量全流程可控。

264

264

0

0

沈阳佰仕超声设备有限公司推出的直焊缝钢管超声波探伤设备,是一款专为直焊缝钢管内部缺陷检测设计的高精度自动化无损检测系统,可精准识别焊缝中的裂纹、气孔、未熔合、夹渣等缺陷,广泛应用于石油天然气管道、锅炉压力容器、结构用钢管等领域的制造与在役检验,助力企业实现焊缝质量全流程可控。

319

319

0

0

沈阳佰仕超声设备有限公司推出的管棒材直通式数字超声波探伤仪,是一款专为管棒材生产现场设计的便携式高精度无损检测设备,采用直通式检测结构与数字化信号处理技术,可快速识别管棒材内部裂纹、夹杂、气孔及壁厚不均等缺陷,广泛应用于钢铁冶金、有色金属加工、机械制造等领域的质量控制环节。

450

450

0

0

沈阳佰仕超声设备有限公司推出的铝铸件超声波探伤检测设备,是一款专为铝合金铸件内部缺陷检测设计的高精度无损检测系统,可精准识别铝铸件中的缩孔、疏松、裂纹、气孔及夹杂等缺陷,广泛应用于汽车零部件、航空航天、轨道交通、电力电子等领域,助力企业提升铸件质量与可靠性。

238

238

0

0

沈阳佰仕超声设备有限公司推出的无缝铝瓶超声波自动检测设备,是一款专为铝制压力容器设计的智能化无损检测系统,可精准识别铝瓶瓶体内部裂纹、气孔、夹杂及壁厚异常等缺陷,助力企业实现铝瓶生产质量全流程自动化管控。

280

280

0

0

沈阳佰仕超声设备有限公司推出的管棒材超声波在线自动检测设备,是一款专为金属管棒材连续化生产设计的高效智能无损检测系统,可实时识别管棒材内部裂纹、夹杂、气孔及壁厚不均等缺陷,广泛应用于钢铁冶金、有色金属加工、汽车零部件制造等领域,助力企业实现生产质量全流程自动化管控。

342

342

0

0

沈阳佰仕超声设备有限公司推出的钢棒数字超声波探伤仪,是一款专为金属棒材内部缺陷检测设计的高精度便携式无损检测设备,可快速识别钢棒中的裂纹、夹杂、气孔及分层等缺陷,广泛应用于钢铁冶金、汽车制造、轴承加工等领域的质量控制环节。

304

304

0

0

沈阳佰仕超声设备有限公司推出的焊缝探伤超声波自动探伤设备,是一款集高精度检测、智能化操作与全流程自动化控制于一体的先进无损检测系统,专为各类金属结构焊缝质量检测设计,可高效识别裂纹、气孔、未熔合等缺陷,广泛应用于石油化工、压力容器、桥梁建设等关键领域。

217

217

0

0

沈阳佰仕超声设备有限公司推出的水平连铸铜管坯超声波自动探伤仪,是一款专为铜管连续铸造生产线设计的智能化无损检测设备,可实时识别管坯内部缩孔、裂纹、夹杂等缺陷,助力铜加工企业实现产品质量全流程自动化管控,显著提升生产效率与成品率。

549

549

0

0

沈阳佰仕超声设备有限公司推出的相控阵自动超声探伤设备,是一款集高精度检测、智能化操作与全流程自动化控制于一体的先进无损检测系统,可高效识别金属材料内部裂纹、气孔、未熔合等缺陷,广泛应用于航空航天、石油化工、轨道交通等高端制造领域的质量管控。

336

336

0

0

沈阳佰仕超声设备有限公司推出的小型板材实时C扫描成像相控阵仪器,是一款专为精密板材检测设计的高集成化、智能化无损检测设备,可实时生成高分辨率缺陷图像,精准识别板材内部裂纹、分层、夹杂等缺陷,广泛应用于航空航天、电子制造、汽车轻量化等领域的高端板材质量控制。

278

278

0

0

沈阳佰仕超声设备有限公司推出的管棒材焊接超声波探伤设备,是一款专为金属管棒材焊接接头设计的智能化无损检测系统,可精准识别焊缝内部未熔合、裂纹、气孔及夹杂等缺陷,广泛应用于石油、化工、能源及航空航天等领域,为焊接质量提供可靠保障。

235

235

0

0

沈阳佰仕超声设备有限公司推出的管棒材超声波自动探伤仪器,是一款专为金属管棒材生产线设计的智能化无损检测设备,可高效识别管棒材内部裂纹、气孔、夹杂及壁厚不均等缺陷,助力企业实现产品质量全流程自动化管控,提升生产效率与产品合格率。

257

257

0

0

沈阳佰仕超声设备有限公司推出的铜板在线超声探伤仪器,是一款专为铜材加工行业设计的高精度、实时化无损检测设备,可高效识别铜板生产过程中的表面裂纹、内部夹杂、分层等缺陷,助力企业实现产品质量全流程管控,提升生产效率与成品率。

280

280

0

0

沈阳佰仕超声设备有限公司推出的压力容器超声无损检测设备,是一款专为石化、能源、化工等行业压力容器安全检测设计的高精度、智能化检测系统,可高效识别容器壁厚减薄、裂纹、夹层等缺陷,为设备安全运行提供可靠的数据支持。

309

309

0

0

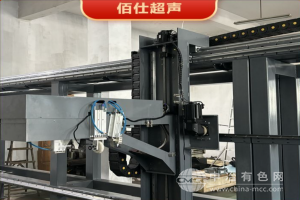

沈阳佰仕超声设备有限公司推出的超声C扫描自动检测探伤设备,是一款集高精度成像与全自动化控制于一体的先进无损检测系统,专为工业领域复合材料、金属构件的内部缺陷检测需求设计,可实现缺陷的快速定位、定量分析及可视化成像,助力用户提升产品质量控制效率与可靠性。

557

557

0

0

污泥烘干机(污泥干燥机,Sludge Dryer)是采用温登布鲁克污泥烘干设备和技术在国外成功的应用经验,生产的污泥专用烘干机,内部为多通道螺旋结构、TSI组合式抄板系统和自清理装置,可以干燥各类污泥、泥状、膏状、糊状等物料。

570

570

0

0

耙式干燥机/真空耙式干燥机由圆筒型罐体、搅拌轴、端盖、支架、电机、减速机、控制柜等组成。采用夹套加热、夹套空芯轴耙臂共同加热两种加热方式。

329

329

0

0

主要用于电力能源燃料芯块及燃料小球、燃料大球的烧结处理。用于各种连续生产建线,从低温到高温、称重、封装、转移连续化生产。

2025年12月26日 ~ 28日

2025年12月26日 ~ 28日  2025年12月19日 ~ 21日

2025年12月19日 ~ 21日  2025年12月12日 ~ 14日

2025年12月12日 ~ 14日  2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月28日 ~ 30日

2025年11月28日 ~ 30日