全部

436

436

0

0

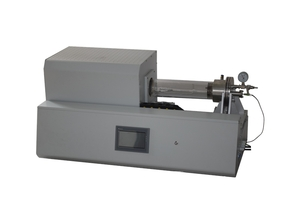

科佳1400度三温区管式炉采用双层壳体结构,氧化铝纤维炉膛,三个温区分别单独控制,可在三个温区内设置不同的烧结温度,智能PID30段控温,控温精度高;真空不锈钢法兰密封,可配合我公司真空泵和气路使用。 该高温气氛管式炉是专为高等院校﹑科研院所的实验室及工矿企业在可控多种气氛及真空状态下对金属,非金属及其它化合物进行真空烧结、气氛保护烧结、真空镀膜、气氛还原烧结、CVD实验、真空退火﹑熔化﹑物质成分测量分析而研制的专用理想设备。

399

399

0

0

火试金法是一种经典的贵金属分析方法,通过高温熔融样品,将贵金属与其他杂质分离,最终测定其含量。

496

496

0

0

该系列回转窑用于黑色、有色金属、黑色金属、轻烧、焙烧、还原及废物处理等工艺需求,使用温度600~1300之间。

543

543

0

0

RTP快速退火炉由我公司自主研发的功能强大的加热设备。该产品采用进口红外线加热管加热,造型新颖结构合理,炉体和炉管可以自由滑动,可实现快速升降温。炉管内尺寸120MM,可以直接放下4英寸的材料。试样反应区处在一个密闭的石英腔体内,在完成生产工艺的同时,也大大降低了间接污染试样的可能性。

462

462

0

0

CY-T1200-80IT-MRTP型智能型滑动式快速退火炉是一款多功能的高温实验设备,适用于冶金、材料科学、纳米技术、半导体制造等多个领域。该设备采用一体化炉膛设计,最高工作温度可达1200℃,升温速率≤20℃/min,具备优良的温度控制精度(±1℃)。其独特的滑动式炉体结构,配合高精度滑轨,可实现快速升温和降温,有效提升实验效率。

483

483

0

0

CY-RTP1000-Φ200-300-V-T型卤素灯RTP立式快速退火炉是一款专为半导体及材料科学领域设计的高性能设备。该设备采用革新的卤素灯加热技术,能够实现真正的基底温度测量,无需传统温度补偿,温度控制精准且重复性高。其温度范围为150-1250℃,加热速率可达10-150℃/S,具备优异的温度均匀性和快速升温能力。此外,设备配备不锈钢冷壁真空腔室,真空度可达5×10⁻³ Torr甚至低至5×10⁻⁶ Torr,兼容常压和多种气氛环境,适合多种材料的退火处理。其快速数字PID温度控制和触摸屏操作界面,进一步提升了系统的稳定性和易用性。

427

427

0

0

CY-RTP1000-Φ300-T型1200℃快速退火炉是一款专为半导体及材料研究领域设计的高性能设备。该设备采用革新的加热技术,配备红外卤素管灯加热,能够实现真正的基片温度测量,无需传统温度补偿,确保温度控制的精准性和重复性。其不锈钢冷壁真空腔室设计,结合高真空分子泵组,可将真空度降低至5×10⁻⁶ Torr,有效避免材料污染,提升退火质量。此外,设备配备快速数字PID温度控制、触摸屏操作界面以及兼容常压和真空环境的多功能设计,适用于多种材料的热处理和退火工艺,是半导体制造和材料科学实验中的理想选择。

458

458

0

0

全自动齿轮高频淬火设备是一种高效、智能化的热处理设备,广泛应用于冶金及机械加工领域。该设备适用于各种工件的淬火和回火,如轴类、齿轮类、导轨类、盘状类、销类等零件的感应淬火。它具备连续淬火、同时淬火、分段连续淬火、分段同时淬火等多种功能,能够通过数控系统或PLC及变频调速系统实现工件定位、扫描,并与感应电源联机,完成全自动化生产。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日