全部

1085

1085

0

0

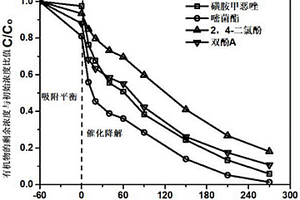

本发明公开了一种多相类芬顿体系处理有机废水的方法,它将纳米结构的铋铁氧多晶复合物加入到有机废水中,加酸调节至弱酸状态,于黑暗条件下吸附平衡,随后加入双氧水,于黑暗条件下进行多相类芬顿催化反应;反应结束后,离心分离回收铋铁氧多晶复合物,得处理后的废水。本发明制得的磁性铋铁氧多晶复合物具备纳米晶自组装规则团簇结构,相比纳米颗粒,更易于从治理水体中分离,且具有较高的比表面积。相比酸性(pH~3)条件下方可工作的传统芬顿体系,本发明铋铁氧多晶复合物在弱酸(pH≥4.5)水体便可有效激活双氧水分子释放大量羟基自由基用于有机废水治理,对有机污染物具有很好的降解效果。本发明可有效降低成本,避免因强酸体系造成二次污染。

1065

1065

0

0

本发明公开了一种降解处理抗生素制药废水的方法:以铝掺杂钛基二氧化铅电极为阳极,钛板为阴极,采用恒电流电解法降解处理抗生素制药废水。所述用于降解处理抗生素制药废水的铝掺杂钛基二氧化铅电极以钛为基体,自钛基体由内至外依次镀有锡锑氧化物底层、α-PbO2中间层、掺杂Al的含氟β-PbO2活性层。本发明制备的Al掺杂二氧化铅电极具有析氧电位高、催化活性强、重新利用性和安全性能好等特点。在处理高浓度难生物降解的抗生素制药废水时,可实现污染物的快速去除和高效矿化。该电极制备工艺简单、制作成本低廉,具有广泛的经济和社会效益。

本发明公开一种四电极双电解系统处理难降解有机废水方法,其特征在于包括第一电解系统和第二电解系统,所示的第一电解系统为低压电解系统,阳极为钛基二氧化铅电极、钛基贵金属氧化物涂层电极,阴极为钛、铜、铅合金电极;所述的第二电解系统的阳极和阴极均为金属外衬绝缘材料的复合电极,双电解系统交替或同时电解难降解有机废水,协同降解有机物污染物。本发明的双电解系统交替或同时电解协同降解难降解有机废水,可提高难生化降解废水电化学氧化降解效率,提高难降解废水的可生化特性。

本发明公开了一种含H2SO4、DMSO及四丁基硫酸铵的废水的处理方法,所述废水中硫酸含量为20‑35wt%,DMSO含量为15‑25wt%,四丁基硫酸铵含量为4‑8%,所述处理方法按照如下步骤进行:1)所述含H2SO4、DMSO及四丁基硫酸铵的废水通过电渗析脱酸,将废水中H2SO4含量降至1~3wt%,得到脱酸后的废水和副产物硫酸溶液;2)脱酸后的废水经三隔室双极膜电渗析处理,得到主成分为四丁基氢氧化铵的碱液、主成分为DMSO的回收料液以及副产物硫酸溶液。本发明方法操作简单,可以回收H2SO4、DMSO和高纯度的TBAOH,具有显著的环境效益和经济效益。

950

950

0

0

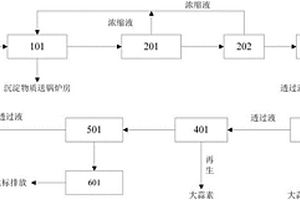

本实用新型提供一种大蒜加工废水资源化处理系统,包括:废水沉淀池,用于贮存大蒜制品的生产过程中产生的废水;预过滤系统,用于对来自废水沉淀池的大蒜加工废水进行预过滤处理;过滤系统,用于对来自预过滤系统的透过液进行深过滤处理;特种树脂吸附系统,用于对来自过滤系统的透过液进行大蒜素的高选择性吸附;反渗透系统,用于对来自特种树脂吸附系统的出水进行反渗透处理;以及生化系统,用于对来自反渗透系统的浓缩液进行生化处理。本实用新型所提供的大蒜加工废水资源化处理系统将膜技术和特种树脂吸附技术应用于大蒜生产废水资源化处理,从而真正实现了工业化生产所要求的低成本和高稳定性,同时也提高了产品质量并降低了生产成本。

1245

1245

0

0

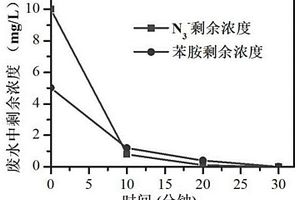

本发明提供了一种叠氮化钠起爆药生产废水的处理方法。传统的叠氮化钠起爆药生产废水处理前需要将pH值稳定控制在中性,然后投加大量次氯酸钠或亚硝酸钠将N3‑分解,再通过生物法降解去除起爆药生产废水中的有机污染物。本发明的过程如下:将叠氮化钠起爆药生产废水的pH用酸调节至2‑4;控制臭氧发生器中臭氧的流速,按废水中叠氮化钠质量浓度的1‑50倍向水中鼓入臭氧气体,混合均匀;反应10‑60分钟。该发明反应快速,操作简单,成本低,安全度高,可同时实现叠氮化钠的达标排放及水中其他有机污染物的降解,具有很好的实际推广和应用价值。

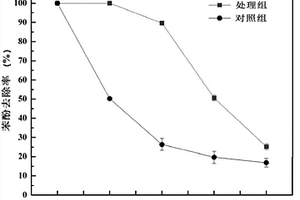

本发明公开了一种利用藤黄球菌酶制剂强化微生物处理高盐含酚废水的方法,该方法先采用酶制剂对活性污泥进行驯化,然后联合酶制剂对高盐含酚废水进行处理。酶制剂可加快活性污泥驯化速度、提高活性污泥性能,从而强化微生物处理废水的效能,延长膜使用寿命,具体为:活性污泥对盐的耐受浓度由100g/L提高至180g/L,对酚的耐受浓度由2500mg/L提高至3500mg/L,活性污泥中放线菌门和拟杆菌门的菌群相对丰度提高,MBR中苯酚去解率提高40‑60%,膜污染周期延长8‑10d。因此,藤黄球菌酶制剂不仅可以用于活性污泥的快速驯化,亦可用于提高废水生物处理系统中功能菌群的活性,延长膜使用寿命,为促进微生物技术结合MBR处理复杂工业废水的推广应用提供一种安全、廉价、高效的方法。

779

779

0

0

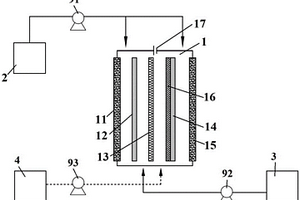

本实用新型提供一种电镀废水金属离子脱盐回收电渗析装置,包括冲洗电极液承装室、电镀废水承装室、浓缩缓冲液承装室和与冲洗电极液承装室、电镀废水承装室和浓缩缓冲液承装室相连接的电渗析装置,电渗析装置由阳极、第一阴离子交换膜、阳离子交换膜、第二阴离子交换膜和阴极分隔为四个分室,分别为阳极室、稀释室、浓缩室和阴极室;碳毡为疏水性大分子多孔介质结构,其上涂覆有用于感知重金属浓度的有机氟改性纳米TiO2形成的微流控芯片。碳毡起到了防止第二阴离子交换膜中毒和降解的作用的同时,也起到了重金属离子还原和回收的作用,提供了一种快速简便的设备,可应用于回收大量工业生产所需的重金属离子工业原料。

835

835

0

0

本发明公开了一种工业废油脂沉淀设备,包括沉淀主体以及依次固定在所述沉淀主体上侧的动力主体和送料主体,所述沉淀主体中设置有沉淀空间,所述沉淀空间上端壁中连通设置有向上延伸贯穿所述动力主体并伸入所述送料主体的流通管道,通过左拨片与右拨片之间相互交错的传动关系根据通入工业油脂废水的量加入适量的混凝剂,代替人工加入适量的混凝剂,减少人力投入资本,同时根据转动方向相反的固定块主体和搅拌块加快混凝剂与工业油脂废水之间的反应,加快固体沉淀的生成,提高运行效率,同时以工业油脂废水中的高温蒸汽为动力,通过传动部件带动敲击块对滤网进行实时敲击,防止反应生成的固体颗粒将滤网堵塞,减少后期的由于滤网堵塞的维护成本。

787

787

0

0

本实用新型涉及一种中药生产车间废水处理系统,包括通过管路依次连接的预处理池、调质池、沉淀池、稀释池和硝化‑反硝化池;预处理池用于对中药废水进行初步过滤处理,调质池用于对中药废水进行PH值调节以及絮凝处理,沉淀池用于对调质之后的废水进行沉淀处理,沉淀后得到的上清液进入到稀释池中用清水进行稀释,稀释池连接有清水通入水管;所述硝化‑反硝化池包括厌氧池和好氧池,厌氧池内设置有二号搅拌桨,好氧池内设置有MBR膜反应器和生物填料,并在厌氧池和好氧池内均设置活性炭吸附球。本中药生产车间废水处理系统结构设计合理、系统完善、有效去除废水中的色度、COD。

970

970

0

0

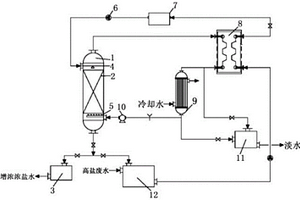

本发明公开了一种气‑水双循环的增湿去湿高盐废水淡化装置及工艺,气‑水双循环的增湿去湿高盐废水淡化装置包括增湿塔、水泵、加热箱、一级去湿器、风机、淡水箱、循环水箱和浓水箱,循环水箱上设有高盐废水补液管;一级去湿器采用板式换热器;增湿塔为内部设置有填料的填料塔。循环水箱通过一级去湿器的废水通道、加热箱、水泵与增湿塔上部的进水口由管路连接,增湿塔底部的出水口分为两路,一路与循环水箱的进水口由管路连接,另一路与浓水箱由管路连接;增湿塔顶部的出气口通过一级去湿器的气路通道、风机与增湿塔下部的进气口由管路连接。本发明的装置能够对高盐废水进行很好的淡化处理,且能耗低。

1141

1141

0

0

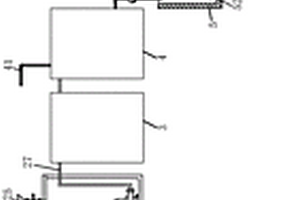

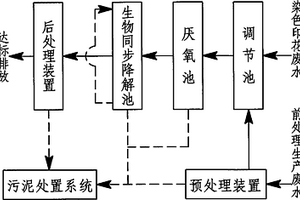

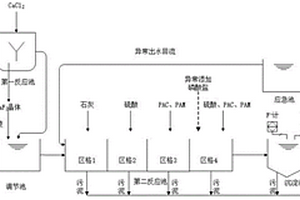

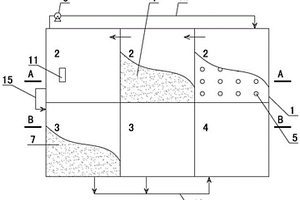

本发明涉及活性印花废水处理工艺及装置。其工艺步骤和装置组成有:前处理生产废水经预处理装置去除COD后,流入调节池与染色印花废水混合;流入厌氧池脱色和降解COD;流入生物同步降解池降解COD和N,并有末端混合液回流到进水端;流入泥水分离区,上部清水经后处理装置,进一步脱色和降解COD至达标排放,底部污泥回流到生物同步降解池进水端;剩余污泥排入污泥处置系统。本发明有益效果:生化处理降解废水COD、N和色度,物化处理脱色和降解COD,处理出水达到《纺织染整工业水污染物排放标准》(GB4287-2012),解决活性印花废水COD、N和色度超标的问题,同时降低废水处理成本。

1174

1174

0

0

本发明属于水处理技术领域,公开了一种处理高盐含砷有机废水的方法,方法如下:步骤a:在高盐含砷有机废水中加入酸,调节pH=3-5;步骤b:向废水中加入Fenton试剂(FeSO4•7H2O+H2O2),进行有机物的去除及砷的氧化;步骤c:将氧化钙投入废水中,搅拌2-4h后沉淀20-40min,过滤,即可去除废水中的砷。本发明工艺简单、技术要求低,保证处理效果的稳定;2、固液分离效果好;3、处理效果好;4、充分利用了Fenton反应完全后的剩余物-铁盐作为处理砷的原料,有效的节约了运行成本,适于工业上对高盐含砷有机废水的处理。

1150

1150

0

0

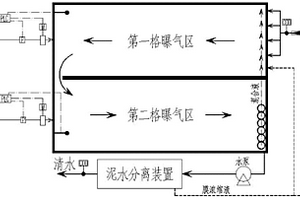

本发明涉及一种高浓度废水COD和N同池同步降解工艺及装置,在一个生化池底部设置二套曝气装置,并通过功能性隔墙将该生化池分隔为不同溶解氧控制的第一格曝气区和第二格曝气区;废水与回流液在第一格曝气区进水端混合并曝气,第一格曝气区末端混合液流入第二格曝气区并曝气,在第一格曝气区和第二格曝气区进行COD和N的降解,第二格曝气区末端的混合液一部分回流至第一格曝气区进水端,另一部分进入泥水分离装置,泥水分离后的清水排放;第一格曝气区溶解氧控制范围0.1~0.5mg/L,第二格曝气区溶解氧根据废水性质控制范围0.1~1.8mg/L。本发明的有益效果为:本发明提高了生物同步脱氮工艺的COD去除效率,实现COD和N同池同步降解,工艺可用于生活污水处理,更适用于高浓度COD和N并存的工业废水处理。

1001

1001

0

0

本发明公开了一种硅太阳能电池片生产废水除氟控盐及氟回收的工艺,属于废水处理领域。本发明充分考虑了硅太阳能电池片生产过程产生的各种废水的特点,针对氟离子浓度高的浓酸废水进行资源化回收,降低了浓酸废水中高浓度氟对除氟系统的冲击,并通过调节硫酸的添加量,使得单级除氟工艺就能满足电池工业废水排放的要求。本发明回收的氟化钙经济效益显著;硫酸与氢氧化钙反应,不引入其他的盐类物质,容易控制出水的溶解性总固体TDS含量。

1165

1165

0

0

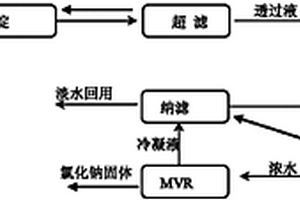

本发明提供了一种稀土钠皂化废水综合回用处理方法,它先对钠皂化废水进行沉淀、超滤和除油预处理,然后再用电渗析系统、机械可压缩式再蒸发(MVR)系统、纳滤处理。本发明创新采用“预处理+膜集成技术+MVR”技术处理稀土冶炼废水,将最终透过液回用于生产中,利用超滤、电渗析、纳滤膜、MVR各自的特点,对冶炼废水进行浓缩脱盐处理,废水中盐分转变为固体结晶,淡水可作为纯水回用,废水、萃取剂可回收,循环利用水资源;实现在达到较高的萃取剂、水回收率的前提下,最终较经济地实现工业化生产运行,为企业创造效益,降低30%以上生产运行成本,提高稀土冶炼企业的市场竞争力。

1172

1172

0

0

本发明公开了一种铝制品表面处理产生的废水的处理方法,将碱处理废水、氧化处理废水和中和处理废水混合,加入氢氧化钠调节pH,得絮状沉淀物;沉淀物过滤后,加入稀硫酸调节盐基度,同时搅拌至该沉淀物充分溶解,水浴加热后去掉滤渣,取滤液加入聚丙烯酰胺,超声震荡,静置后过滤得碱式硫酸铝絮凝剂;封孔废水中加入氢氧化钙、碱式硫酸铝,过滤沉淀后与除油废水混合;混合废水中,加入碳酸钙晶种、氢氧化钙、氯化钙,快速搅拌后,加入碱式硫酸铝絮凝剂,慢速搅拌,充分混合后沉淀过滤;经过反渗透膜处理后回用。采用本发明所述方法进行处理后的废水污泥量约为同类工艺的70%,投资低、运行费用低、操作简便,设备易于维护。

744

744

0

0

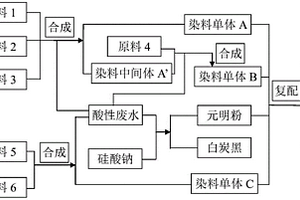

本发明公开了一种利用酸性废水联产白炭黑和无机盐的方法,该方法包括:对酸性废水作除杂处理后,加入到硅酸钠溶液中进行中和反应,反应完成后过滤,将滤渣干燥得到白炭黑,将滤液浓缩干燥后得到无机盐;或向硅酸钠溶液中加入酸性废水进行中和反应,反应完成后过滤,将滤渣干燥得到白炭黑,对滤液作除杂处理后浓缩干燥得到无机盐;酸性废水为磺化废酸,酯化废酸,酸性偶合废酸,混酸硝化废酸,酸性水解废酸以及溴化废酸中的至少一种。如此不仅降低了酸性废水的处理成本,实现了酸性废水的资源化再利用,而且生产获得的白炭黑和无机盐含量高,能直接使用;制备的白炭黑和无机盐完全满足工业品使用要求,实现了染料生产过程中酸性废水零排放。

992

992

0

0

本发明公开了一种矿井废水零排放处理方法,该方法是将矿井废水先后经预处理系统、膜浓缩系统以及蒸发结晶系统进行处理,其中预处理系统处理包含絮凝沉降、石英砂过滤、活性炭过滤和软化工艺,以去除水质中的杂质和降低废水硬度;所述膜浓缩系统处理包含反渗透浓缩(RO)和电渗析浓缩(ED);膜浓缩系统出来的浓水进入蒸发结晶系统作蒸发结晶处理,和预处理中的杂质沉淀一起,蒸干之后固废可以用于建筑材料制备,蒸馏水可以储存再利用。本发明的矿井废水零排放处理方法处理效果好、所需能耗低、运行成本低,能将废水中的水和杂质成分分别回用,大大提高了资源利用率。

1193

1193

0

0

本发明公开了一种利用钛基二氧化铅复合电极去除废水COD和氨氮的方法:以COD500~1000mg/L、氨氮50~200mg/L、pH值6~9、色度为50~500的废水为电解液,所述废水从电解槽进水口流入,以推流模式流经电解槽各个槽体单元,在电流密度为5~15mA/cm2、水力停留时间为30~120min的条件下进行电解反应,实现电催化氧化同时去除废水COD和氨氮的目的;本发明采用钛基二氧化铅复合电极板进行电解催化氧化反应,实现废水COD和氨氮同步氧化,反应过程无需投加任何化学或生物药剂,废水的停留时间较短,污染物氧化彻底,无沉淀物或污泥产生,效率高。

1084

1084

0

0

本发明提供了一种含双酚A废水的处理方法,所述方法包括:将含双酚A的废水用酸调pH至3.5以下,按1~10g/L废水投加量加入铝粉,在搅拌或辅助曝气条件下,于20~40℃下反应4~12小时,得到处理后的废水。本发明的有益效果主要体现在:本发明方法用于含双酚A废水的处理,去除效果明显,在反应温度为25℃,初始pH为1.5,双酚A浓度为2.0mg/L以及铝粉含量为4.0g/L的条件下,双酚A在8小时内的去除率达到95%以上,另外,增加温度,去除速率明显增强。该方法具有操作简单、成本低廉、能源消耗少以及处理效果良好等优点。

1074

1074

0

0

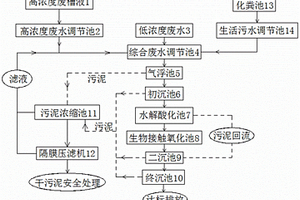

本实用新型公开了一种企业废水综合处理系统,包括高浓度废水调节池、综合废水调节池、气浮池、初沉池、水解酸化池、生物接触氧化池、二沉池、终沉池、污泥浓缩池、化粪池、生活污水调节池和加药系统,高浓度废水调节池与综合废水调节池连接,综合废水调节池与气浮池连接,所述气浮池与初沉池采用管道连接,初沉池与水解酸化池采用管道连接,水解酸化池与生物接触氧化池采用管道连接,生物接触氧化池与二沉池采用管道连接,二沉池与终沉池采用管道连接,化粪池与生活污水调节池采用管道连接,生活污水调节池与综合废水调节池采用管道连接,合理布局,环环相扣,实现了生活污水与工业废水的集中管理,解决了企业废水排放问题,实现了达标排放。

1049

1049

0

0

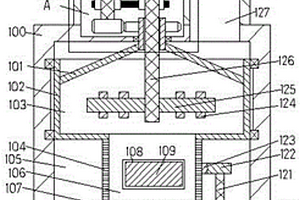

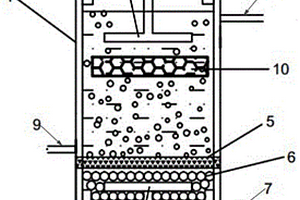

本发明公开了一种等离子体装置耦合吸附剂处理废水的装置,它包括反应器壳体,反应器壳体上自上而下依次设置有气体出口、接地极、微孔曝气板、高压极和气体进口,接地极、微孔曝气板和高压极均水平安装于反应器壳体内部;微孔曝气板将反应器壳体内部分隔为上、下两个腔室,上腔室内部放置有吸附剂且上腔室内部盛有待处理的废水,废水将所述接地极完全浸没,且所述吸附剂展开悬浮于废水内部,所述吸附剂由聚氨酯泡棉板以及负载于聚氨酯泡棉板上的活性炭组成。而本发明的等离子体装置耦合吸附剂处理废水的装置,能通过原位产生等离子体对废水中的有机物进行降解,大大提高了有机物的降解效率。

1047

1047

0

0

本发明公开了一种光电芬顿预处理茶多酚制药废水的强化控制方法,它包括如下步骤:(1)茶多酚制药废水首先进入调节池中,加入Ca(OH)2调节废水PH值至2.5~4,并投加Na2SO4作为接下来光电芬顿反应的电解质,以提高茶多酚制药废水溶液的导电性能;(2)调节出水进入光电芬顿氧化反应池,本发明采用三电极反应,紫外灯照射。在一定量的硫酸钠电解液中用电化学法自动产生H2O2水溶液,无需外加Fe,避免了外加H2O2带来的诸多不便,也减少了外加药剂的使用成本,本发明比传统的芬顿反应增加紫外灯光照射,能够促进溶液中的氧生成H2O2,从而产生更多的·OH,提高废水溶液中有机物的降解。

1080

1080

0

0

本发明公开了一种含高COD废水的高温处理装置和工艺,高温处理工艺依次包括废水预处理阶段、高温裂解阶段、冷凝回收阶段;废水预处理阶段将高COD废水处理成气溶胶状态,所述高温裂解阶段使用了高温裂解装置,高COD废水预处理成气溶胶状态之后通入到高温裂解装置内,经450℃‑800℃、无氧或抑氧的环境中停留所需时间段之后,热解成处理后的热蒸汽和炭尘,固体炭尘由COD有机污染成分变成;所述冷凝回收阶段将高温热解产生的热蒸汽冷凝,分离成水和少量无法冷凝的气体,少量无法冷凝的气体通过尾气处理之后排放,冷凝释放的热量用于工业生产。

1180

1180

0

0

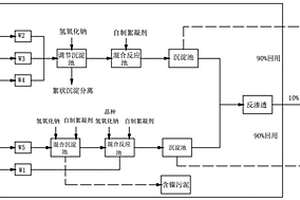

本发明涉及废水处理技术领域,公开了一种基于生物脱氮的不锈钢酸洗废水处理方法,包括以下步骤:向不锈钢酸洗废水中投加H2O2,进行芬顿氧化反应;对芬顿氧化反应后的废水进行去除重金属和氟处理;对去除重金属和氟处理后的废水进行生物反硝化脱氮,而后分离出污泥;对分离出污泥后的废水进行微生物好氧分解,而后进行澄清。采用本发明的方法,能有效降低不锈钢酸洗废水中的氟化物、总铬、总铁、总镍和总氮,以及COD和SS,达到《钢铁工业水污染物排放标准》(GB13456‑2012)中间接排放的要求,且废水处理成本低,不会产生二次污染。

750

750

0

0

本发明涉及一种新的有机废水的处理和资源化的技术,特别是含苯酚、苯胺、甲苯、四氢呋喃、环己醇、N,N-二甲基甲酰胺、乙腈、甲醇、乙醇、甲酸等生物难降解有机质的有机废水的处理和资源化技术。以含苯酚、苯胺、甲苯、四氢呋喃、环己醇、N,N-二甲基甲酰胺、乙腈、甲醇、乙醇、甲酸等有机质中的一种或两种或两种以上的有机废水为原料,在雷尼镍催化剂作用下,在180~350℃的温度和1~16MPA压力下,由废水中的有机质在催化剂作用下和水发生重整反应,生成氢气、甲烷、二氧化碳和一氧化碳。本发明一方面有效地处理了有机废水,另一方面有效地将废水中的有机质转化为氢气,实现了废水的资源化,具有工艺过程简单,废水处理成本低,处理能力强,资源化效率高的特点,可以进行连续或间歇式生产。

930

930

0

0

本发明涉及一种废水臭氧催化氧化池装置,该装置依据废水处理流程包括臭氧催化剂流化池和臭氧催化剂滤池,装置内催化剂组份为活性炭复合二氧化锰,臭氧催化剂流化池设置催化剂流化床,废水和臭氧气体从池底同时向上流过催化剂流化床,催化剂处于流化状态,臭氧更好地氧化废水中的有机物,废水再流入臭氧催化剂滤池,臭氧催化剂滤池设置催化剂滤床,废水自上向下流过催化剂滤床,臭氧可以再进一步氧化废水中的有机物,同时去除悬浮物,臭氧催化剂滤池需要反洗,反洗后的废水排入废水调节池再处理,臭氧催化氧化池臭氧尾气需要消除处理后才可达标排放。本发明有益效果为:提高臭氧氧化废水有机物的效率,深度处理废水中的COD和色度,可以用于工业废水和生活污水的深度处理、提标改造和中水回用。

北方有色为您提供最新的浙江杭州有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日